Cât de multe știi despre metoda de tăiere a firului de metal?

Tăierea metalelor pentru filetare implică de obicei procese precum filetarea, frezarea filetului și filetarea într-un singur punct. Aceste metode sunt utilizate în mod obișnuit în producție pentru a crea filete interne sau externe pe componente metalice.

Taparea este un proces în care un instrument de robinet este utilizat pentru a tăia fire în găuri pre-găurite. Este folosit în mod obișnuit pentru a crea fire interne. Frezarea filetului, pe de altă parte, utilizează o unealtă de tăiere rotativă cu mai mulți dinți pentru a tăia treptat profilul filetului. Această metodă este adesea folosită atât pentru firele interne, cât și pentru cele externe.

Filetarea într-un singur punct implică utilizarea unei unealte de tăiere cu o singură muchie de tăiere pentru a tăia fire pe o piesa de prelucrat. Această metodă este adesea folosită la strunguri sau mașini de strunjire pentru a crea filete precise.

Alegerea metodei depinde de factori precum tipul de material care este filetat, profilul dorit de filet, precizia necesară și volumul de producție. Diferite instrumente, mașini și tehnici pot fi utilizate pentru diferite aplicații și cerințe industriale.

1. Cunoștințe de bază importante despre procesarea firelor

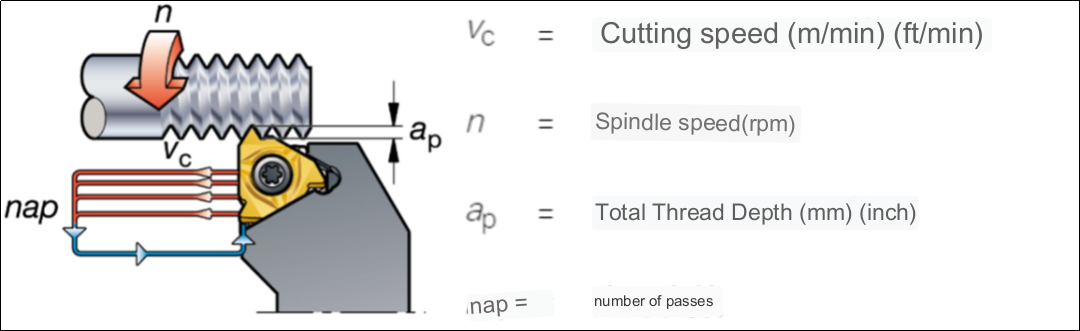

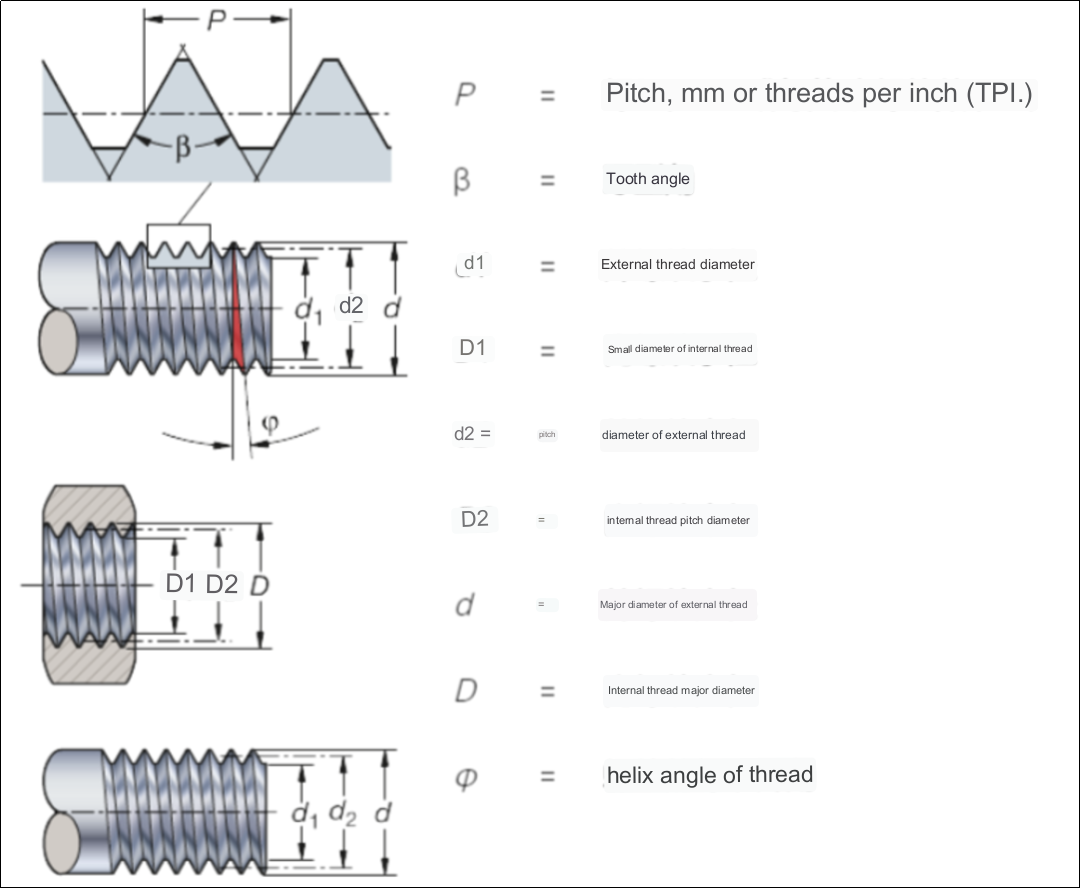

1. Definirea termenilor

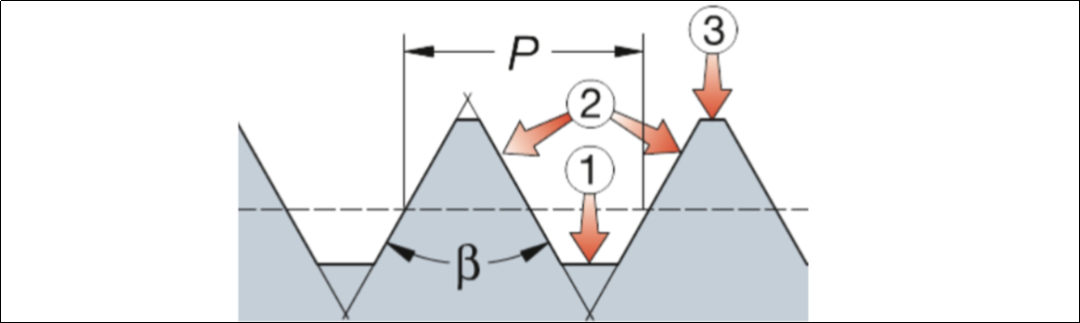

① Partea inferioară a dintelui ② Partea laterală a dintelui ③ Partea superioară a dintelui

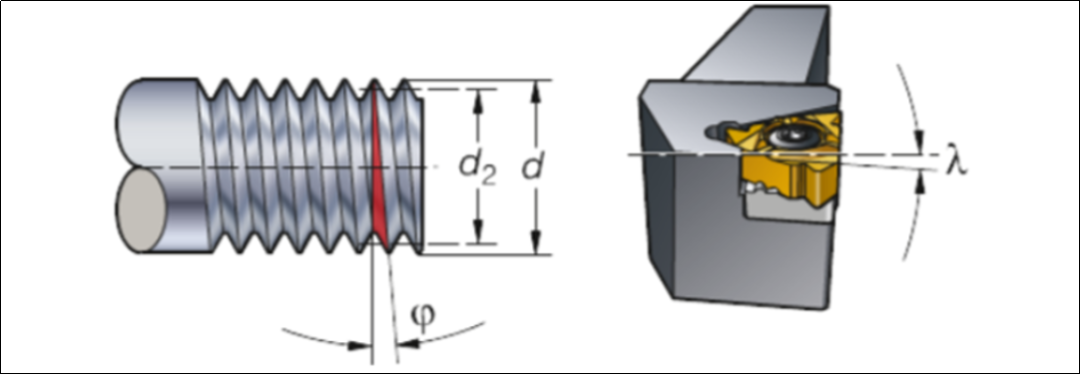

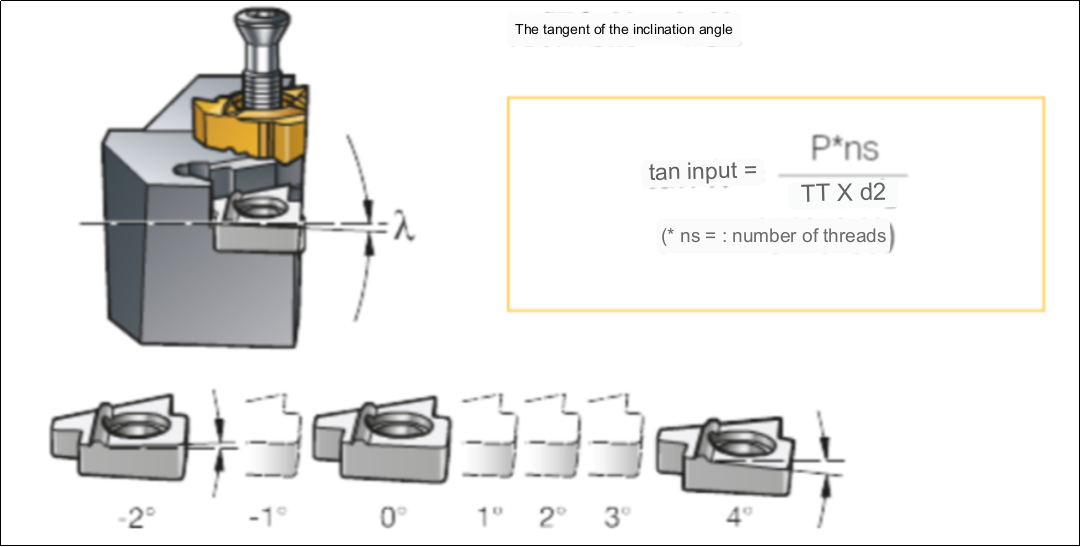

Unghiul helix:

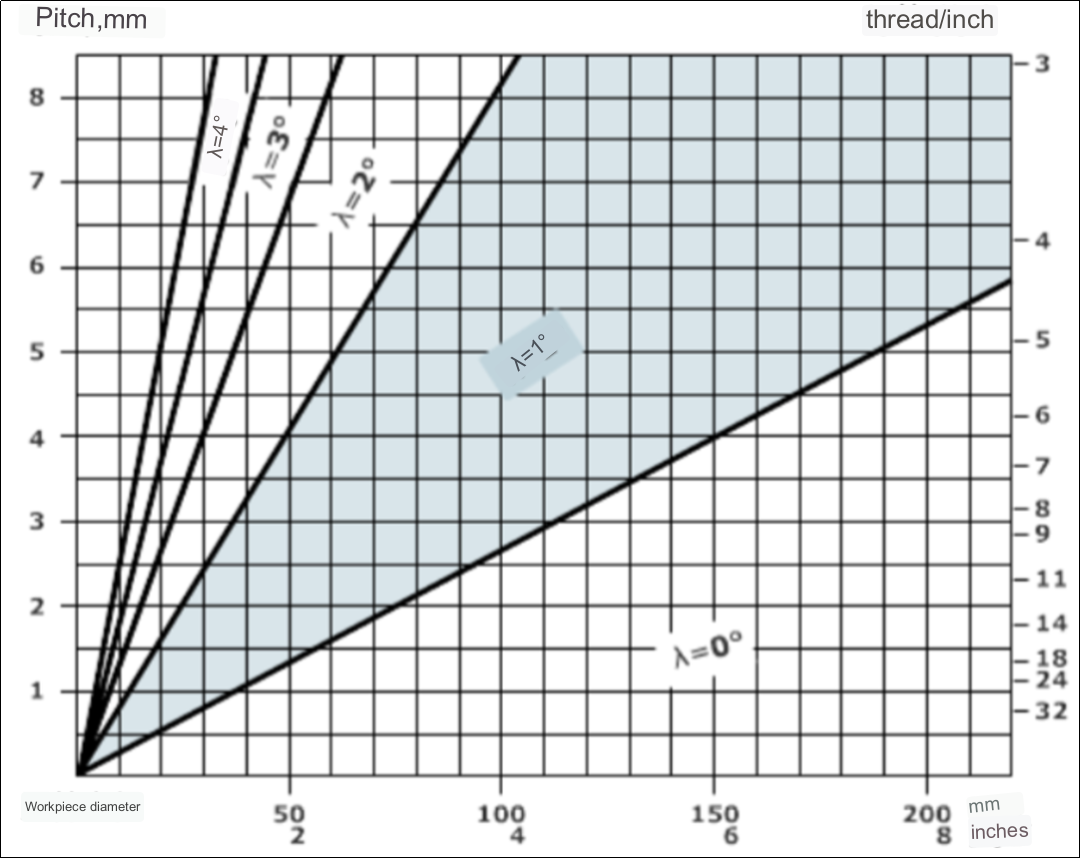

Unghiul spiralei depinde de diametrul și pasul filetului.

Reglați relieful de flanc al lamei prin schimbarea lamei.

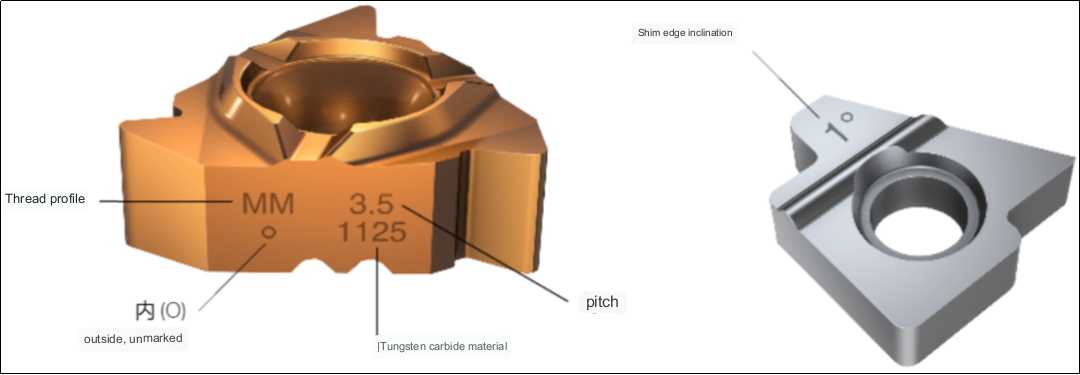

Unghiul de înclinare a lamei este γ. Cel mai obișnuit unghi de teșire este de 1°, ceea ce corespunde unei lame standard din suport.

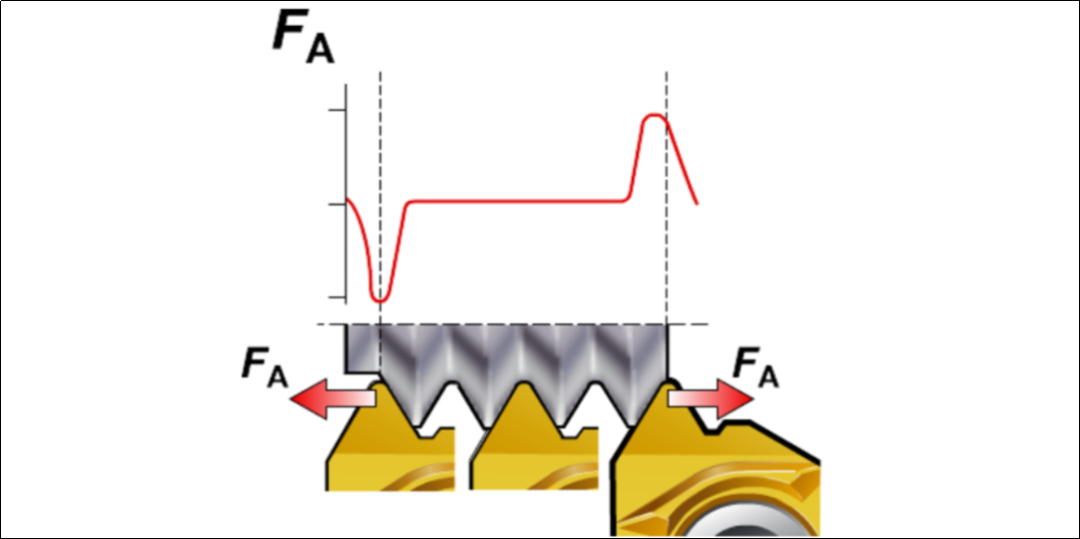

Forțele de tăiere la intrarea și ieșirea din filet:

Cele mai mari forțe de tăiere axiale în operațiunile de filetare apar în timpul intrării și ieșirii sculei de tăiere în piesa de prelucrat.

Datele de tăiere prea mari pot provoca mișcarea unei inserții nesigure.

Înclinați lama pentru spațiu liber:

Unghiul de teșire poate fi setat cu o lamă sub lamă în mâner. Consultați tabelul din catalogul de scule pentru a selecta care lame să utilizați. Toate suporturile vin cu lamele standard stabilite la un unghi de 1°.

Alegeți lama în funcție de unghiul de teșire. Diametrul piesei de prelucrat și pasul filetului afectează unghiul de greblare. După cum se poate observa din figura de mai jos, diametrulpiese de strung cncsunt de 40 mm și pasul este de 6 mm, lama necesară trebuie să aibă un unghi de teșire de 3° (lamelele standard nu pot fi utilizate).

Marcaje pentru filetare inserții și lame:

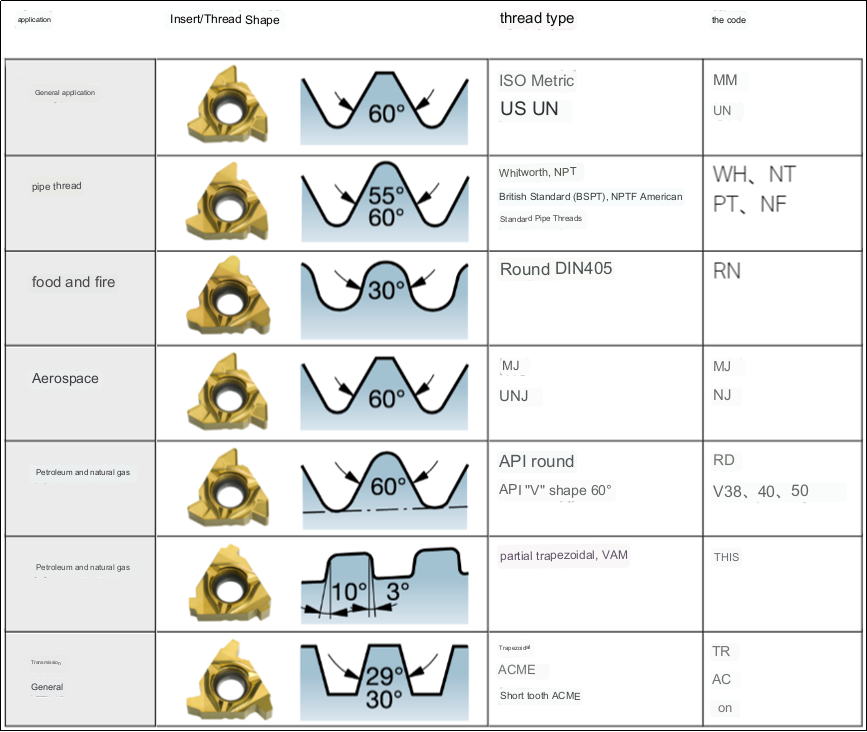

Forma firului și aplicarea acestuia:

2. Tipul inserției filetate și schema de prindere

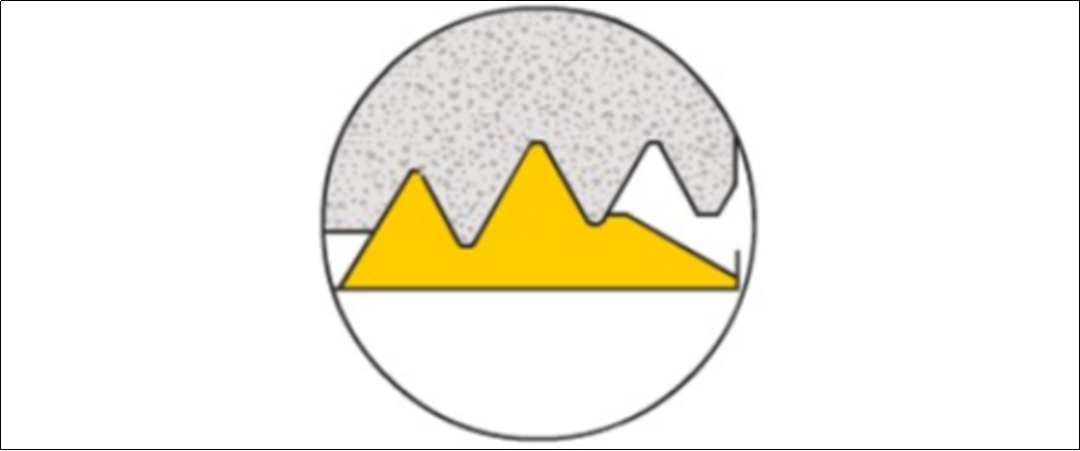

1. Lama multi dinti

Avantaj:

Reduceți numărul de fluxuri

Productivitate foarte mare

Neajuns:

Necesită prindere stabilă

Este necesar un spațiu de retragere suficient după filetare

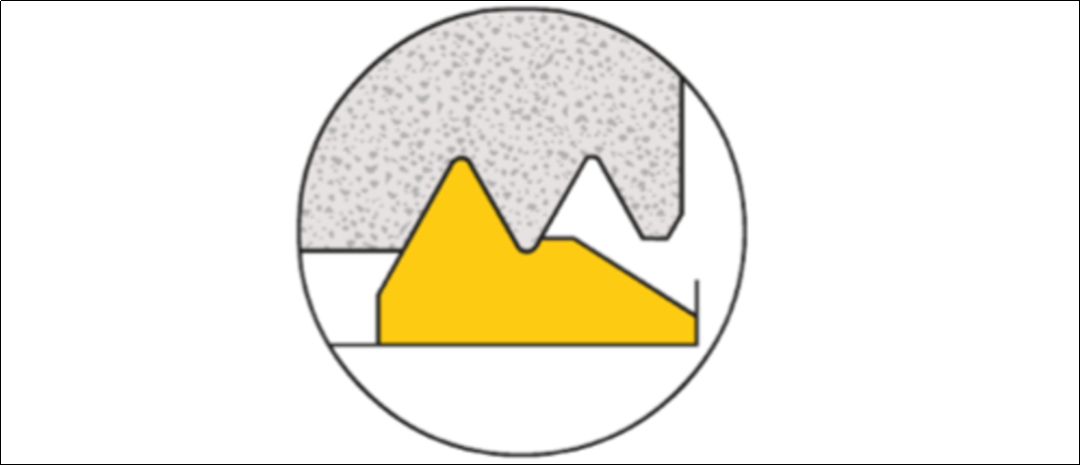

2. Lamă cu profil complet

Avantaj:

Control mai mare asupra formei firului

mai puține erori

Neajuns:

O lamă poate tăia doar un pas

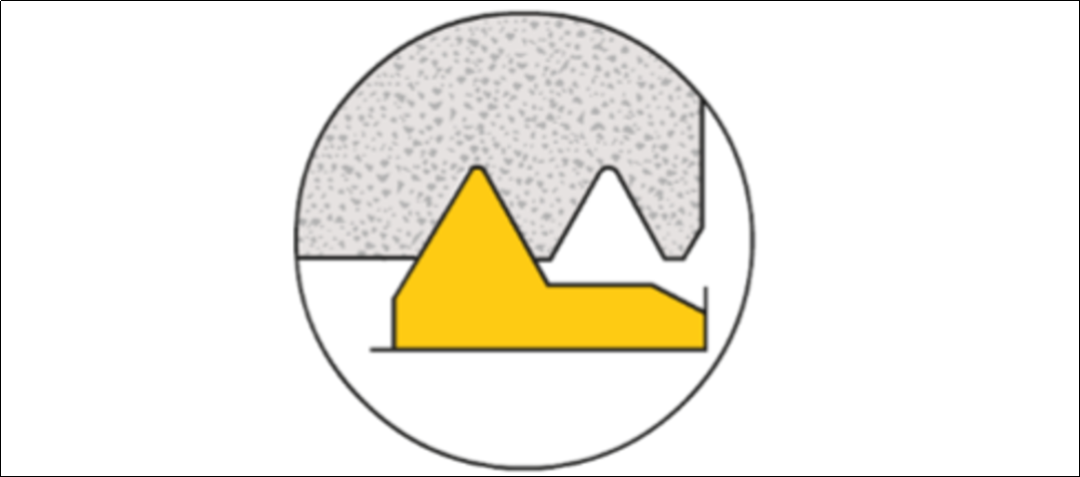

3. Lamă cu profil în V

Avantaj:

Flexibilitate, aceeași inserție poate fi folosită pentru mai multe pasuri.

Neajuns:

Va cauza formarea de bavuri și va trebui debavurat.

Soluție de prindere i-LOCK:

Filetare extrem de rigidă cu inserții fixe

Ghidată de șina de ghidare, lama este poziționată în poziția corectă

Șurubul apasă inserția de pe șina de ghidare înapoi la opritorul radial de la o față de contact (fața de contact roșie) din locașul inserției

Interfața de inserție fiabilă asigură o durată de viață mai lungă a sculei și o calitate mai bună a filetului

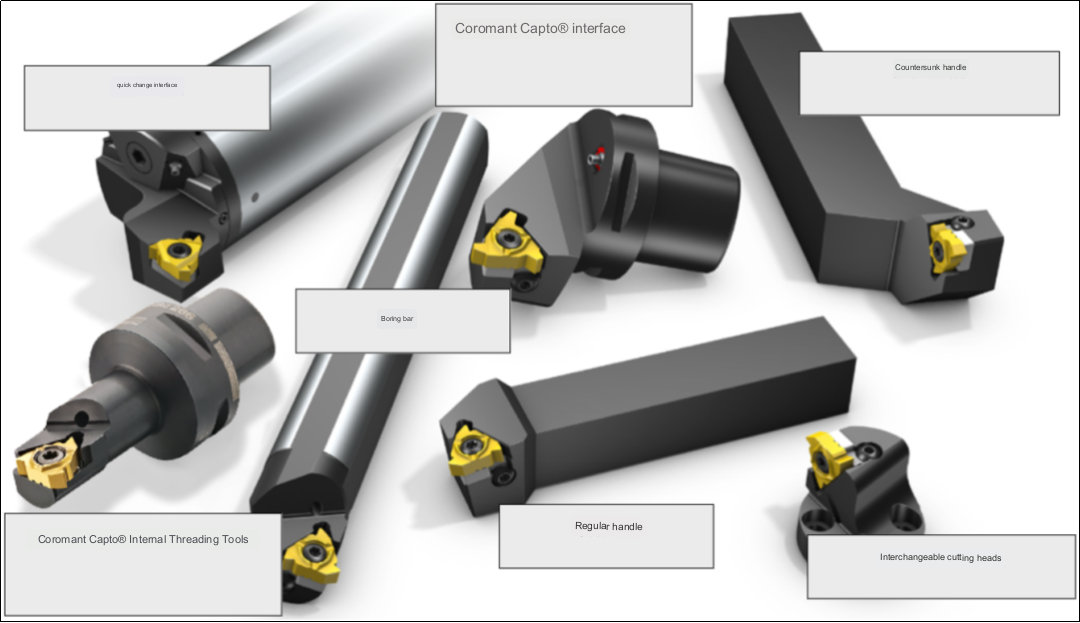

Diverse manere:

3. Trei tipuri diferite de metode de hrănire

Metoda de alimentare poate avea un impact semnificativ asupra filetului proces. Afectează: controlul tăierii, uzura inserției, calitatea filetului, durata de viață a sculei.

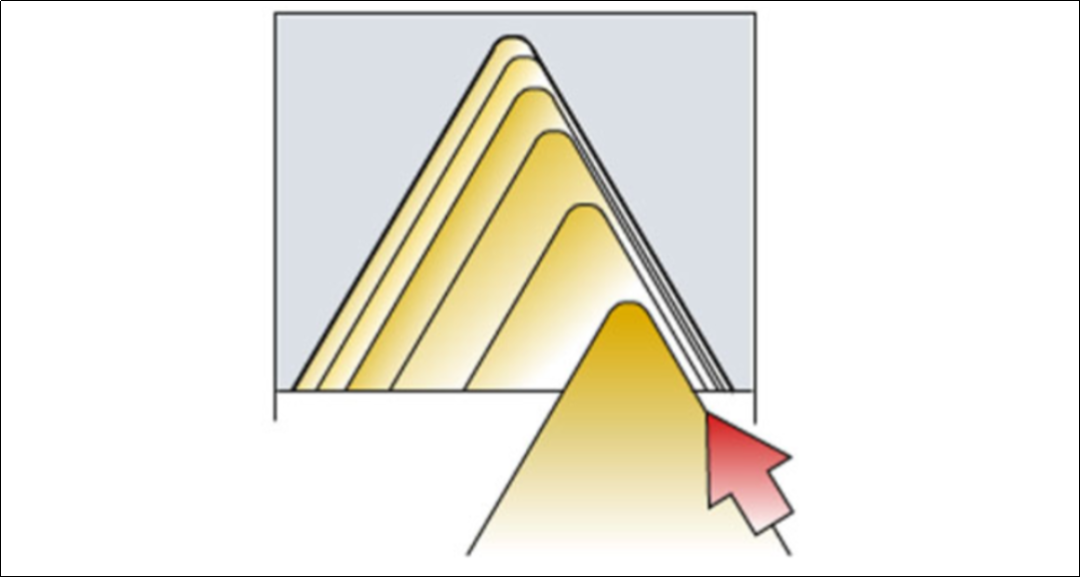

1. Alimentare laterală îmbunătățită

Majoritatea mașinilor-unelte CNC pot folosi această metodă de alimentare prin programe de ciclu:

Așchii față de tipurile convenționale de strunjire – mai ușor de format și ghidat

Forța de tăiere axială reduce riscul de vibrații

Chips-urile sunt groase, dar ating doar o parte a insertului

Transfer redus de căldură către lamă

Prima alegere pentru majoritatea operațiunilor de filetare

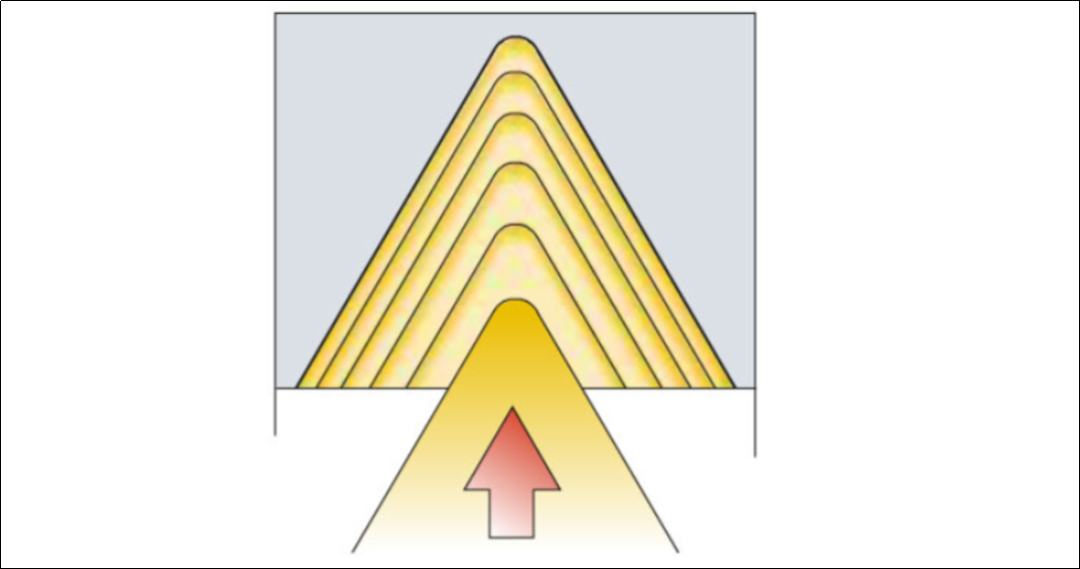

2. Intrare radială

Cea mai comună metodă - singura metodă pe care strungurile mai vechi non-CNC o pot folosi:

Produce așchii tari în formă de „V”.

Uzura uniformă a lamei

Buzunarele de inserție sunt expuse la temperaturi ridicate, limitând adâncimea de introducere

Potrivit pentru prelucrarea firului fin

Vibrații potențiale și control slab așchiilor la prelucrarea filetelor grosiere

Prima alegere pentru materiale întărite prin lucru

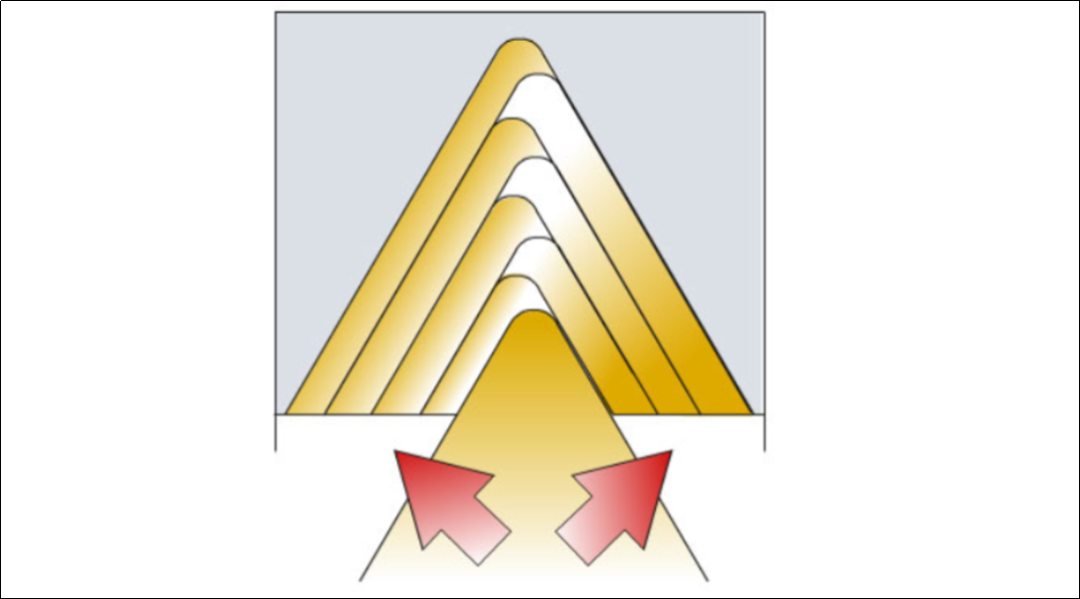

3. Hrănire alternativă

recomandat pentru dinti mari

Uzură uniformă a plăcuței și durată maximă de viață a sculei la prelucrarea filetelor cu pas foarte mare

Cipsele sunt ghidate în două direcții, ceea ce le face dificil de controlat

4. Metode de îmbunătățire a rezultatelor procesării

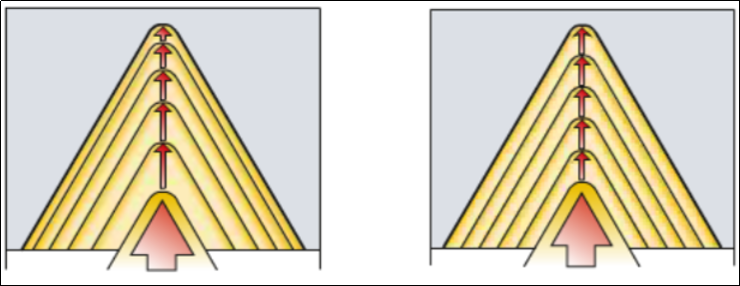

Scădere adâncime de tăiere (stânga), adâncime constantă de tăiere (dreapta)

1. Adâncimea de tăiere scade strat cu strat (zona așchiilor rămâne neschimbată)

Capabil să obțină o zonă constantă a cipului, care este metoda cea mai frecvent utilizată în programele NC.

Prima trecere cea mai adâncă

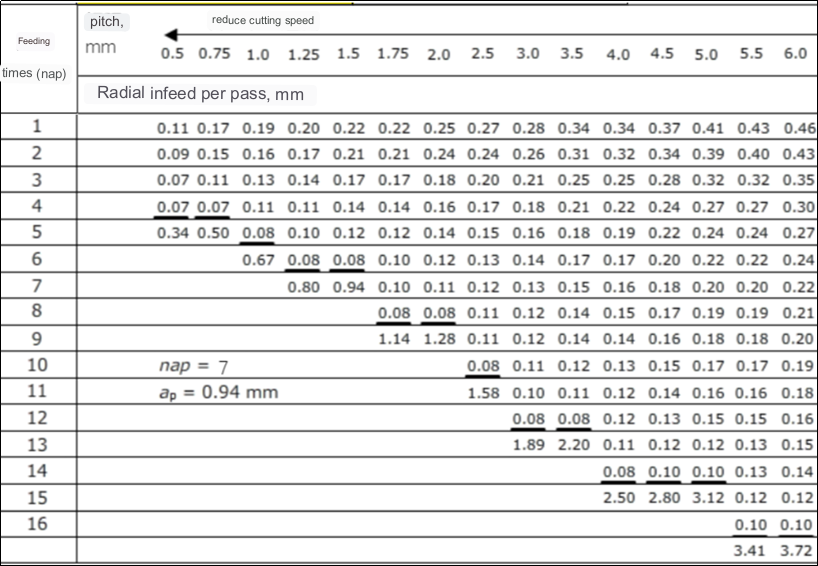

Urmați recomandările din tabelul de alimentare din catalog

Zona de cip mai „echilibrată”.

Ultima trecere este de fapt de aproximativ 0,07 mm

2. Adâncime constantă de tăiere

Fiecare trecere are aceeași adâncime, indiferent de numărul de treceri.

Există cerințe mai mari pentru lamă

Asigurați un control optim al cipului

Nu trebuie utilizat când pasul este mai mare de TP1.5mm sau 16TP

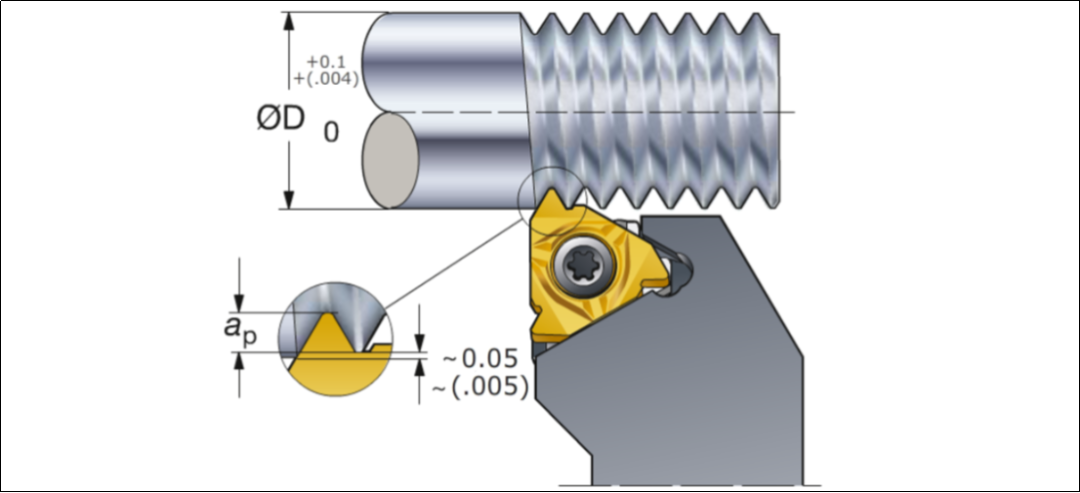

Terminați crestele firului cu stoc suplimentar:

Nu este nevoie să întoarceți stocul la diametrul exact înainte de filetare, utilizați material/material suplimentar pentru a finisa crestele filetului. Pentru finisarea inserțiilor pentru creasta, procesul de strunjire anterior ar trebui să lase 0,03-0,07 mm de material pentru a permite formarea corectă a crestei.

Valoarea recomandată a avansului firului extern (sistem metric ISO):

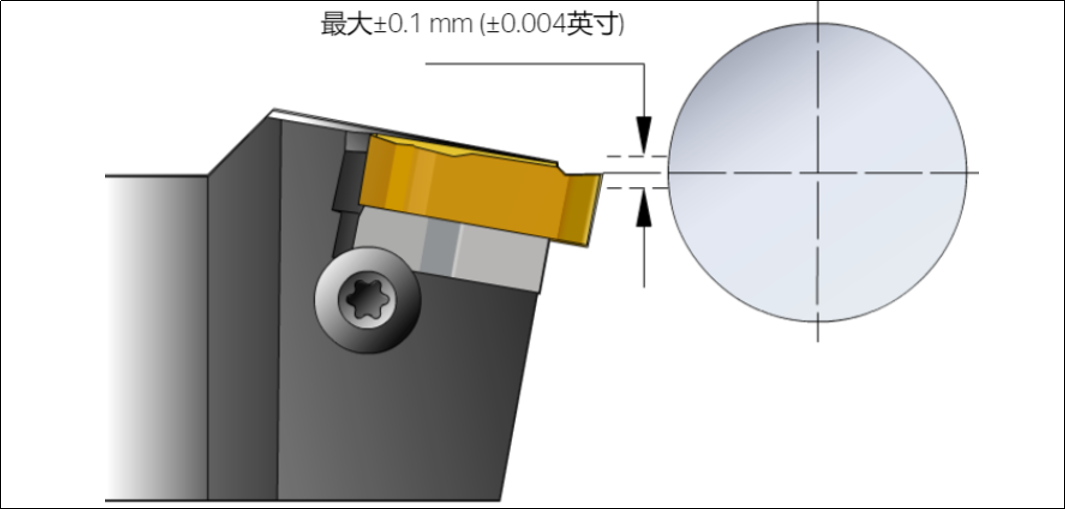

Pentru a asigura alinierea piesei de prelucrat și a sculei:

Utilizați o abatere maximă a liniei centrale de ±0,1 mm. O poziție prea mare a muchiei de tăiere și unghiul de relief va scădea, iar muchia de tăiere va fi zgâriată (crăpată); o poziție prea mică a muchiei de tăiere și este posibil ca profilul filetului să nu fie corect.

5.abilități de aplicare de strunjire a filetului succes

1) Înainte de întoarcerea filetului, verificați dacăpiese de prelucrare a aluminiuluidiametrul are toleranța de prelucrare corectă și adăugați 0,14 mm ca toleranță pentru coroană.

2) Poziționarea precisă a sculei în mașina unealtă.

3) Verificați reglarea muchiei de tăiere în raport cu diametrul pasului.

4) Asigurați-vă că utilizați geometria corectă a plăcuței (A, F sau C).

5) Asigurați un spațiu liber suficient de mare și uniform (lama înclinată a lamei) selectând lama corespunzătoare pentru a obține jocul corect pe flanc.

6) Dacă filetul este necalificat, verificați întreaga configurație, inclusiv mașina unealtă.

7) Verificați programele NC disponibile pentru strunjirea filetului.

8) Optimizați metoda de hrănire, numărul de treceri și dimensiunea.

9) Asigurați-vă că viteza de tăiere este corectă pentru a îndeplini cerințele aplicației.

10) Dacă pasul filetului piesei de prelucrat este greșit, verificați dacă pasul mașinii-unelte este corect.

11) Înainte de a tăia piesa de prelucrat, se recomandă ca unealta să înceapă cu o distanță minimă de 3 ori pasul.

12) Lichidul de răcire de înaltă precizie poate prelungi durata de viață a sculei și poate îmbunătăți controlul așchiilor.

13) Sistemul de schimbare rapidă asigură o prindere ușoară și rapidă.

Când selectați unelte pentru operațiunile de strunjire a filetului, luați în considerare:

Verificați contopirea și orice spațiu liber necesar (de ex. umăr, sub-ax, etc.)

Minimizați depășirea sculei pentru o instalare rapidă

Pentru configurații mai puțin rigide, selectați inserții cu forțe de tăiere mai mici

Strunjire cnc de înaltă precizielichidul de răcire prelungește durata de viață a sculei și îmbunătățește controlul tăierii

Acces facil la lichid de răcire cu adaptorul plug-and-play pentru lichid de răcire

Pentru a asigura productivitatea și durata de viață a sculei, inserțiile cu mai multe profiluri sunt preferate, inserțiile cu o singură muchie cu profil complet sunt alegerea secundară, iar inserțiile cu profil în V sunt opțiunile cu cea mai scăzută productivitate și cea mai scurtă durată de viață a sculei.

Uzura insertului și durata de viață a sculei:

Metoda de alimentare, optimizați metoda de alimentare, numărul de treceri și adâncimea

Înclinarea lamei pentru a asigura un joc suficient de mare și uniform (lama înclinată cu lama)

Geometrie de inserție, asigurați-vă că utilizați geometria de inserție corectă (geometrie A, F sau C)

Materialul lamei, alegeți materialul corect în funcție de cerințele de material și de duritate

Parametrii de tăiere, dacă este necesar, modifică viteza de tăiere și numărul de treceri în procesul depiese de frezare cnc.

Anebon, ținându-vă de credința dvs. „Crearea de soluții de înaltă calitate și generarea de prieteni cu oameni din întreaga lume”, Anebon a pus întotdeauna fascinația clienților pentru început pentru Producător din China pentru produse de turnare a aluminiului din China, plăci de frezare din aluminiu, aluminiu personalizat mic parts cnc, cu o pasiune fantastică și credincioșie, sunt dispuși să vă ofere cele mai bune servicii și să mergem înainte cu dumneavoastră pentru a face un viitor strălucit previzibil.

Fabrica originală din aluminiu extrudat din China și profil din aluminiu, Anebon va adera la filozofia de afaceri „Calitate în primul rând, perfecțiune pentru totdeauna, orientată către oameni, inovație tehnologică”. Muncă grea pentru a continua să facă progrese, inovare în industrie, depune toate eforturile pentru a întreprindere de primă clasă. Facem tot posibilul pentru a construi modelul de management științific, pentru a învăța cunoștințe profesionale abundente, pentru a dezvolta echipamente avansate de producție și proces de producție, pentru a crea produse de calitate la primul apel, preț rezonabil, calitate înaltă a serviciilor, livrare rapidă, pentru a vă oferi crearea. noua valoare.

Ora postării: 14-jun-2023