HV, HB și HRC sunt toate măsurătorile durității utilizate în testarea materialelor. Să le defalcăm:

1) Duritate HV (duritate Vickers): Duritatea HV este o măsură a rezistenței unui material la indentare. Se determină prin aplicarea unei sarcini cunoscute pe suprafața materialului folosind un indentor cu diamant și măsurarea dimensiunii indentării rezultate. Duritatea HV este exprimată în unități de duritate Vickers (HV) și este utilizată în mod obișnuit pentru materiale subțiri, acoperiri și piese mici.

2) Duritate HB (duritate Brinell): duritatea HB este o altă măsură a rezistenței unui material la indentare. Aceasta implică aplicarea unei sarcini cunoscute asupra materialului utilizând o indentor cu bile de oțel călit și măsurarea diametrului indentării rezultate. Duritatea HB este exprimată în unități de duritate Brinell (HB) și este adesea folosită pentru materiale mai mari și mai voluminoase, inclusiv metale și aliaje.

3) Duritate HRC (duritate Rockwell): Duritatea HRC este o măsură a rezistenței unui material la indentare sau penetrare. Utilizează diferite scale (A, B, C etc.) în funcție de metoda de testare specifică și de tipul de indentor utilizat (con diamant sau bilă de oțel călit). Scara HRC este utilizată în mod obișnuit pentru măsurarea durității materialelor metalice. Valoarea durității este reprezentată ca un număr pe scara HRC, cum ar fi HRC 50.

Tabel de comparație a durității HV-HB-HRC utilizat în mod obișnuit:

| Tabel de comparație a durității metalelor feroase obișnuite (conversie aproximativă a rezistenței) | ||||

| Clasificarea durității | Rezistență la tracțiune N/mm2 | |||

| Rockwell | Vickers | Brinell | ||

| HRC | HRA | HV | HB | |

| 17 | — | 211 | 211 | 710 |

| 17.5 | — | 214 | 214 | 715 |

| 18 | — | 216 | 216 | 725 |

| 18.5 | — | 218 | 218 | 730 |

| 19 | — | 221 | 220 | 735 |

| 19.5 | — | 223 | 222 | 745 |

| 20 | — | 226 | 225 | 750 |

| 20.5 | — | 229 | 227 | 760 |

| 21 | — | 231 | 229 | 765 |

| 21.5 | — | 234 | 232 | 775 |

| 22 | — | 237 | 234 | 785 |

| 22.5 | — | 240 | 237 | 790 |

| 23 | — | 243 | 240 | 800 |

| 23.5 | — | 246 | 242 | 810 |

| 24 | — | 249 | 245 | 820 |

| 24.5 | — | 252 | 248 | 830 |

| 25 | — | 255 | 251 | 835 |

| 25.5 | — | 258 | 254 | 850 |

| 26 | — | 261 | 257 | 860 |

| 26.5 | — | 264 | 260 | 870 |

| 27 | — | 268 | 263 | 880 |

| 27.5 | — | 271 | 266 | 890 |

| 28 | — | 274 | 269 | 900 |

| 28.5 | — | 278 | 273 | 910 |

| 29 | — | 281 | 276 | 920 |

| 29.5 | — | 285 | 280 | 935 |

| 30 | — | 289 | 283 | 950 |

| 30.5 | — | 292 | 287 | 960 |

| 31 | — | 296 | 291 | 970 |

| 31.5 | — | 300 | 294 | 980 |

| 32 | — | 304 | 298 | 995 |

| 32.5 | — | 308 | 302 | 1010 |

| 33 | — | 312 | 306 | 1020 |

| 33.5 | — | 316 | 310 | 1035 |

| 34 | — | 320 | 314 | 1050 |

| 34.5 | — | 324 | 318 | 1065 |

| 35 | — | 329 | 323 | 1080 |

| 35.5 | — | 333 | 327 | 1095 |

| 36 | — | 338 | 332 | 1110 |

| 36.5 | — | 342 | 336 | 1125 |

| 37 | — | 347 | 341 | 1140 |

| 37,5 | — | 352 | 345 | 1160 |

| 38 | — | 357 | 350 | 1175 |

| 38,5 | — | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39,5 | 70.3 | 372 | 365 | 1225 |

| 40 | 70,8 | 382 | 375 | 1260 |

| 40,5 | 70,5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41,5 | 71.3 | 393 | 385 | 1300 |

| 42 | 71,6 | 399 | 391 | 1320 |

| 42,5 | 71,8 | 405 | 396 | 1340 |

| 43 | 72.1 | 411 | 401 | 1360 |

| 43,5 | 72.4 | 417 | 407 | 1385 |

| 44 | 72,6 | 423 | 413 | 1405 |

| 44,5 | 72,9 | 429 | 418 | 1430 |

| 45 | 73.2 | 436 | 424 | 1450 |

| 45,5 | 73.4 | 443 | 430 | 1475 |

| 46 | 73,7 | 449 | 436 | 1500 |

| 46,5 | 73,9 | 456 | 442 | 1525 |

| 47 | 74.2 | 463 | 449 | 1550 |

| 47,5 | 74,5 | 470 | 455 | 1575 |

| 48 | 74,7 | 478 | 461 | 1605 |

| 48,5 | 75 | 485 | 468 | 1630 |

| 49 | 75.3 | 493 | 474 | 1660 |

| 49,5 | 75,5 | 501 | 481 | 1690 |

| 50 | 75,8 | 509 | 488 | 1720 |

| 50,5 | 76.1 | 517 | 494 | 1750 |

| 51 | 76.3 | 525 | 501 | 1780 |

| 51.5 | 76,6 | 534 | — | 1815 |

| 52 | 76,9 | 543 | — | 1850 |

| 52.5 | 77.1 | 551 | — | 1885 |

| 53 | 77,4 | 561 | — | 1920 |

| 53.5 | 77,7 | 570 | — | 1955 |

| 54 | 77,9 | 579 | — | 1995 |

| 54,5 | 78.2 | 589 | — | 2035 |

| 55 | 78,5 | 599 | — | 2075 |

| 55,5 | 78,7 | 609 | — | 2115 |

| 56 | 79 | 620 | — | 2160 |

| 56,5 | 79,3 | 631 | — | 2205 |

| 57 | 79,5 | 642 | — | 2250 |

| 57,5 | 79,8 | 653 | — | 2295 |

| 58 | 80.1 | 664 | — | 2345 |

| 58,5 | 80,3 | 676 | — | 2395 |

| 59 | 80,6 | 688 | — | 2450 |

| 59,5 | 80,9 | 700 | — | 2500 |

| 60 | 81.2 | 713 | — | 2555 |

| 60,5 | 81.4 | 726 | — | — |

| 61 | 81,7 | 739 | — | — |

| 61,5 | 82 | 752 | — | — |

| 62 | 82.2 | 766 | — | — |

| 62,5 | 82,5 | 780 | — | — |

| 63 | 82,8 | 795 | — | — |

| 63,5 | 83.1 | 810 | — | — |

| 64 | 83.3 | 825 | — | — |

| 64,5 | 83,6 | 840 | — | — |

| 65 | 83,9 | 856 | — | — |

| 65,5 | 84.1 | 872 | — | — |

| 66 | 84.4 | 889 | — | — |

| 66,5 | 84,7 | 906 | — | — |

| 67 | 85 | 923 | — | — |

| 67,5 | 85.2 | 941 | — | — |

| 68 | 85,5 | 959 | — | — |

| 68,5 | 85,8 | 978 | — | — |

| 69 | 86.1 | 997 | — | — |

| 69,5 | 86.3 | 1017 | — | — |

| 70 | 86,6 | 1037 | — | — |

Sfaturi de conversie aproximativă HRC/HB

Duritatea este mai mare de 20HRC, 1HRC≈10HB,

Duritatea este mai mică de 20HRC, 1HRC≈11,5HB.

Observații: Pentru prelucrarea de tăiere, practic poate fi convertit uniform 1HRC≈10HB (duritatea materialului piesei de prelucrat are un interval de fluctuație)

Duritatea materialului metalic

Duritatea se referă la capacitatea unui material de a rezista la deformarea locală, în special la deformarea plastică, indentarea sau zgârierea. Este un indice pentru a măsura moliciunea și duritatea materialului.

Conform diferitelor metode de testare, duritatea este împărțită în trei tipuri.

①Duritate la zgârieturi. Este folosit în principal pentru a compara moliciunea și duritatea diferitelor minerale. Metoda este să alegeți o tijă cu un capăt dur și celălalt capăt moale, să treceți materialul de testat de-a lungul tijei și să determinați duritatea materialului de testat în funcție de poziția zgârieturii. Calitativ vorbind, obiectele dure fac zgârieturi lungi, iar obiectele moi fac zgârieturi scurte.

②Duritatea de indentare. Folosită în principal pentru materiale metalice, metoda este de a folosi o anumită sarcină pentru a apăsa indentatorul specificat în materialul de testat și de a compara moliciunea și duritatea materialului care urmează să fie testat în funcție de dimensiunea deformării plastice locale pe suprafața materialul. Datorită diferenței de indentor, încărcare și durată de încărcare, există multe tipuri de duritate de indentare, inclusiv duritatea Brinell, duritatea Rockwell, duritatea Vickers și microduritatea.

③Duritate de rebound. Folosită în principal pentru materiale metalice, metoda este de a face ca un ciocan mic special să cadă liber de la o anumită înălțime pentru a afecta proba materialului de testat și de a utiliza cantitatea de energie de deformare stocată (și apoi eliberată) în probă în timpul impact (prin întoarcerea ciocanului mic) măsurarea înălțimii săriturii) pentru a determina duritatea materialului.

Cele mai comune duritate Brinell, duritatea Rockwell și duritatea Vickers a materialelor metalice aparțin durității de indentare. Valoarea durității indică capacitatea suprafeței materialului de a rezista la deformarea plastică cauzată de apăsarea unui alt obiect; C) pentru a măsura duritatea, iar valoarea durității reprezintă dimensiunea funcției de deformare elastică a metalului.

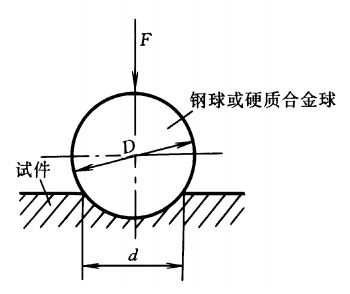

Duritatea Brinell

Utilizați o bilă de oțel stinsă sau o bilă din aliaj dur cu un diametru D ca indentor, apăsați-o în suprafața piesei de testare cu forța de încercare corespunzătoare F și, după un timp de menținere specificat, îndepărtați forța de testare pentru a obține o adâncitură cu un diametru de d. Împărțiți forța de testare la suprafața indentării, iar valoarea rezultată este valoarea durității Brinell, iar simbolul este reprezentat de HBS sau HBW.

Diferența dintre HBS și HBW este diferența de indentor. HBS înseamnă că indentatorul este o bilă de oțel călită, care este utilizată pentru măsurarea materialelor cu o valoare a durității Brinell sub 450, cum ar fi oțel moale, fontă cenușie și metale neferoase. HBW înseamnă că indentatorul este carbură cimentată, care este utilizată pentru măsurarea materialelor cu o valoare a durității Brinell sub 650.

Pentru același bloc de testare, când celelalte condiții de testare sunt exact aceleași, rezultatele celor două teste sunt diferite, iar valoarea HBW este adesea mai mare decât valoarea HBS și nu există nicio regulă cantitativă de urmat.

După 2003, țara mea a adoptat în mod echivalent standarde internaționale, a anulat indentatoarele cu bile de oțel și toate capetele cu bile din carbură uzate. Prin urmare, HBS este întrerupt și HBW este folosit pentru a reprezenta simbolul durității Brinell. În multe cazuri, duritatea Brinell este exprimată doar în HB, referindu-se la HBW. Cu toate acestea, HBS este încă văzut din când în când în lucrările de literatură.

Metoda de măsurare a durității Brinell este potrivită pentru fontă, aliaje neferoase, diferite oțeluri recoapte și călite și revenite și nu este potrivită pentru testarea probelor saupiese de strunjire cnccare sunt prea tari, prea mici, prea subțiri sau care nu permit adâncituri mari la suprafață.

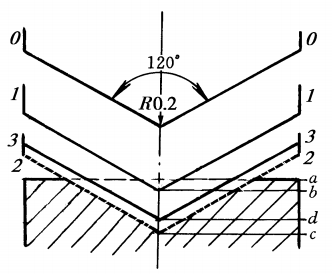

Duritatea Rockwell

Utilizați un con de diamant cu un unghi de con de 120° sau Ø1,588 mm și bile de oțel stins Ø3,176 mm ca indentor și sarcina pentru a coopera cu acesta. Sarcina inițială este de 10 kgf și sarcina totală este de 60, 100 sau 150 kgf (adică sarcina inițială plus sarcina principală). Duritatea este exprimată prin diferența dintre adâncimea adâncirii când sarcina principală este îndepărtată și adâncimea adâncirii când sarcina principală este reținută și adâncimea adâncirii sub sarcina inițială după aplicarea încărcăturii totale.

Testul de duritate Rockwell folosește trei forțe de testare și trei indentatori. Există 9 combinații ale acestora, corespunzătoare celor 9 scale de duritate Rockwell. Aplicarea acestor 9 rigle acoperă aproape toate materialele metalice utilizate în mod obișnuit. Există trei HRA, HRB și HRC utilizate în mod obișnuit, dintre care HRC este cel mai utilizat.

Tabel cu specificații pentru testul de duritate Rockwell utilizat în mod obișnuit:

| Duritate | | | Duritate | |

| | | | | Carbură, carbură, |

| | | | | Oțel recoapt, normalizat, aliaj de aluminiu |

| | | | | oțel călit, oțel călit și călit, adânc |

Gama de utilizare a scalei HRC este de 20~70HRC. Când valoarea durității este mai mică de 20HRC, deoarece conicapiesa de prelucrare CNC din aluminiua indentatorului este apăsat prea mult, sensibilitatea scade, iar scara HRB trebuie folosită în schimb; când duritatea probei este mai mare de 67HRC, presiunea pe vârful indentorului este prea mare, iar diamantul este ușor deteriorat. Durata de viață a indentorului va fi mult scurtată, astfel încât scara HRA ar trebui utilizată în general în schimb.

Testul de duritate Rockwell este simplu, rapid și cu adâncituri mici și poate testa suprafața produselor finite și a pieselor dure și subțiri. Datorită adânciturii mici, pentru materialele cu structură și duritate neuniformă, valoarea durității fluctuează foarte mult, iar precizia nu este la fel de mare ca duritatea Brinell. Duritatea Rockwell este utilizată pentru a determina duritatea oțelului, metalelor neferoase, aliajelor dure etc.

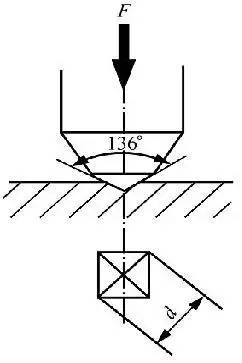

Duritate Vickers Duritate Vickers

Principiul de măsurare a durității Vickers este similar cu cel al durității Brinell. Utilizați un indentor piramidal pătrat cu diamant cu un unghi inclus de 136° pentru a apăsa suprafața materialului cu o forță de testare F specificată și îndepărtați forța de testare după menținerea timpului specificat. Duritatea este exprimată prin presiunea medie pe suprafața unitară a indentării piramidei pătrate. Valoare, simbolul mărcii este HV.

Gama de măsurare a durității Vickers este mare și poate măsura materiale cu o duritate cuprinsă între 10 și 1000HV. Indentația este mică și este, în general, utilizată pentru măsurarea materialelor mai subțiri și a straturilor întărite la suprafață, cum ar fi cementarea și nitrurarea.

Duritate Leeb Duritate Leeb

Utilizați un corp de impact cu o anumită masă de cap bilă din carbură de tungsten pentru a impacta suprafața piesei de testare sub acțiunea unei anumite forțe și apoi să reveniți. Datorită durității diferite a materialelor, viteza de revenire după impact este, de asemenea, diferită. Pe dispozitivul de impact este instalat un magnet permanent. Când corpul de impact se mișcă în sus și în jos, bobina sa periferică va induce un semnal electromagnetic proporțional cu viteza și apoi îl va transforma într-o valoare a durității Leeb printr-un circuit electronic. Simbolul este marcat ca HL.

Testerul de duritate Leeb nu are nevoie de masa de lucru, iar senzorul de duritate al acestuia este mic ca un stilou, care poate fi actionat direct manual si poate fi detectat cu usurinta daca este o piesa de lucru mare, grea sau o piesa de prelucrat cu dimensiuni geometrice complexe.

Un alt avantaj al durității Leeb este că are foarte puține daune la suprafața produsului și, uneori, poate fi folosit ca test nedistructiv; este unic in testele de duritate in toate directiile, spatii inguste si specialepiese din aluminiu.

Anebon aderă la principiul „cinstit, harnic, întreprinzător, inovator” pentru a dobândi noi soluții în mod continuu. Anebon consideră perspectivele, succesul ca succesul său personal. Lăsați Anebon să construiască un viitor prosper mână în mână pentru piese prelucrate din alamă și piese CNC din titan complexe / accesorii de ștanțare. Anebon are acum o aprovizionare cuprinzătoare de bunuri, precum și prețul de vânzare este avantajul nostru. Bine ați venit să vă întrebați despre produsele Anebon.

Trending Products China CNC Machining Part și Precision Part, dacă vreunul dintre aceste articole vă interesează, vă rugăm să ne anunțați. Anebon va fi încântat să vă ofere o cotație după primirea specificațiilor detaliate. Anebon are inginerii noștri specialiști în cercetare și dezvoltare pentru a îndeplini oricare dintre cerințe. Anebon așteaptă cu nerăbdare să primească întrebările dumneavoastră în curând și speră să aibă șansa de a lucra împreună cu dumneavoastră în viitor. Bine ați venit să aruncați o privire asupra organizației Anebon.

Ora postării: 18-mai-2023