Cât de multe știți despre clasificarea mașinilor-unelte CNC?

Clasificarea mașinilor-unelte CNC se bazează pe funcție, structură și aplicație.

Acum ne vom uita la diferite clasificări:

Bazat pe Funcție

Mașini de strunjire:Aceste mașini efectuează în principal operațiuni de strunjire pe componente cilindrice sau conice.

Aceste mașini pot fi utilizate pentru frezarea suprafețelor plane sau complexe.

Bazat pe Structură

Centre de prelucrare orizontale:Axul și piesa de prelucrat sunt așezate orizontal pe o masă.

Centre de prelucrare verticale:Axul și piesa de prelucrat sunt așezate vertical pe o masă.

Mașini cu mai multe axe:Aceste mașini sunt echipate cu mai multe axe (3 sau mai multe), permițându-le să efectueze operații precise și complexe.

Pe baza aplicației

Mașinile de găurit sunt mașini care efectuează în primul rând operațiuni de găurire.

Masini de slefuit:Aceste mașini pot fi folosite pentru șlefuirea și lustruirea metalului.

Mașini de tăiat cu laser:Tehnologia laser este folosită pentru tăierea diferitelor materiale.

Mașini de electrodescărcare (EDM):Aceste mașini modelează și găuresc material conductor electric.

Metodele de clasificare pentru mașinile CNC sunt diferite. Există multe tipuri și specificații. Poate fi clasificat folosind metodele de clasificare de mai sus, precum și cele patru principii de funcție și structură.

1. Clasificarea mașinilor-unelte în funcție de traiectoria lor de control

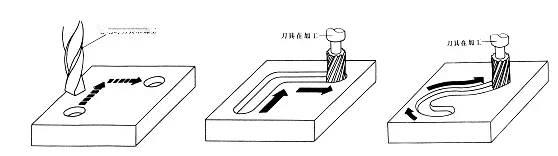

1) Mașini CNC cu control punctual

Singura cerință pentru controlul punctului este poziționarea precisă a pieselor în mișcare de la o mașină unealtă la alta. Cerințele traiectoriei între puncte pentru mișcare nu sunt foarte stricte. În timpul mișcării, nu se face nicio prelucrare. Nu este important cum are loc mișcarea între fiecare axă de coordonate. Pentru a obține o poziționare precisă și rapidă, este important să mutați mai întâi distanța dintre două puncte rapid, apoi să vă apropiați încet de punctul de poziție pentru a asigura acuratețea. Traiectoria mișcării este prezentată mai jos.

Mașinile de frezat CNC și mașinile de stantat CNC sunt exemple de mașini-unelte care au capabilități de control al punctului. Sistemele CNC care sunt utilizate exclusiv pentru controlul punctului au devenit rare datorită progresului tehnologiei CNC.

(2) Mașini-unelte CNC cu control liniar

Mașinile CNC cu control paralel sunt cunoscute și ca mașini CNC cu control liniar. Are caracteristica ca controleaza nu doar pozitionarea precisa intre puncte ci si viteza de miscare si traseul (traiectoria), intre doua puncte. Mișcarea sa este legată doar de coordonatele mașinii-unelte care se deplasează în paralel. Aceasta înseamnă că o singură coordonată este controlată la un moment dat. Scula poate fi folosită pentru a tăia la viteza de avans specificată în timpul procesului de schimbare. În general, poate fi utilizat numai pentru prelucrarea componentelor dreptunghiulare și în trepte.

strunguri CNCcu control liniar sunt în principal mașini de frezat CNC și polizoare CNC. Sistemul CNC al acestei mașini-unelte este cunoscut și ca sistem CNC cu control liniar. În același mod, mașinile CNC care sunt utilizate exclusiv pentru control liniar sunt rare.

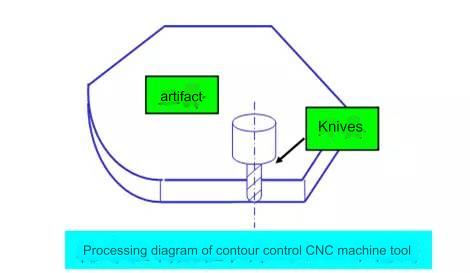

(3) Mașini-unelte CNC pentru controlul conturului 3D

Mașinile CNC cu control continuu sunt cunoscute și sub numele de mașini CNC pentru controlul conturului. Caracteristica de control a acestei mașini este capacitatea de a controla două sau mai multe coordonate de mișcare simultan.

Pentru a se asigura că mișcarea relativă a sculei pe conturul piesei de prelucrat este în conformitate cu conturul de prelucrare al piesei de prelucrat, este necesar să se coordoneze cu precizie deplasarea și viteza fiecărei mișcări coordonate conform relației proporționale prescrise.

Pentru a utiliza această metodă de control, un dispozitiv CNC trebuie să aibă funcția de interpolare. Interpolarea descrie forma unei linii drepte sau a unui arc prin procesare matematică efectuată de operatorii de interpolare în sistemul CNC. Aceasta se bazează pe datele de bază introduse de program, cum ar fi coordonatele pentru punctele de capăt ale unei linii drepte, coordonatele pentru punctele de capăt ale unui arc sau coordonatele de rază sau centru. În timpul calculului, atribuiți impulsuri fiecărui controler al axei de coordonate în funcție de rezultate. Aceasta controlează deplasarea legăturii pentru fiecare coordonată pentru a se conforma conturului dorit. În timpul mișcării, unealta taie continuu suprafața piesei de prelucrat, ceea ce permite diverse procesări, cum ar fi linii drepte, curbe și arce. Traiectorie de prelucrare controlată de contur.

Aceste mașini-unelte includ strunguri și mașini de frezat CNC, precum și mașini CNC de tăiat sârmă, centre de prelucrare etc. Dispozitivele CNC care le corespund sunt numite sisteme de control al conturului. Acesta poate fi clasificat în trei tipuri în funcție de numărul de axe pe care le controlează: formă

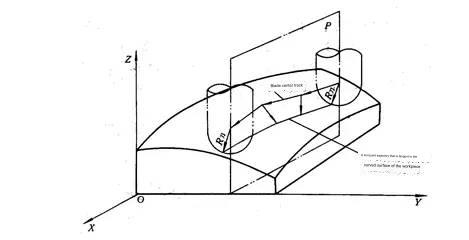

1 Legături cu două axe:utilizat în principal pentru strunguri CNC care prelucrează suprafețe rotative sau mașini de frezat CNC care prelucrează suprafețe cilindrice curbate.

2 Semi-legatură 2 axe:Acesta este utilizat în principal pentru controlul mașinilor-unelte care au mai mult de 3 axe. Două axe pot fi legate, iar a treia axă poate efectua alimentare periodică.

3 Legătura pe trei axe:Aceasta este o legătură care implică trei axe de coordonate liniare, de obicei X/Y/Z, și este utilizată de mașinile de frezat CNC, centrele de mașini etc. Al doilea tip vă permite să controlați două coordonate liniare simultan în X/Y/Z, ca precum și axa de coordonate de rotație care se rotește în jurul axelor de coordonate liniare.

Într-un centru de strunjire, de exemplu, legătura dintre două axe de coordonate liniare (axa X și axa Z în direcția longitudinală) trebuie controlată simultan cu legătura cu axul (axa C), care se rotește în jurul axei Z. .

4 Legătura pe patru axe:Controlați cele trei coordonate liniare X, Y și Z simultan pentru a fi legate cu o axă de coordonate de rotație.

5 Legătura pe cinci axe:Acest lucru vă permite să controlați legarea a trei axe de coordonate simultan, X/Y/Z. Instrumentul controlează, de asemenea, simultan două dintre axele de coordonate AB și C care se rotesc în jurul acestor axe liniare. Acest lucru dă un total de cinci axe. Instrumentul poate fi poziționat oriunde în spațiu.

Unealta poate fi controlată să se rotească în jurul ambelor axe x și y simultan, astfel încât să taie întotdeauna în aceeași direcție ca suprafața conturului. Acest lucru asigură netezimea și acuratețea suprafeței. Suprafața prelucrată este mai netedă, sporind eficiența.

2. Clasificarea sistemelor servocomandate

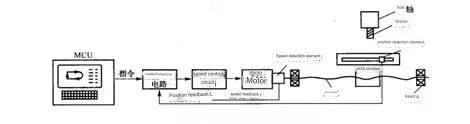

1) Mașini-unelte CNC cu buclă deschisă

Acest tip de mașină-uneltă are un servo de alimentare în buclă deschisă, ceea ce înseamnă că nu există un dispozitiv de detectare a feedback-ului. Motorul său de antrenare este de obicei un pas cu pas. Caracteristica principală a unui motor pas cu pas este că se rotește cu un pas complet de fiecare dată când sistemul de control schimbă semnalul pulsului. Motorul are o funcție de autoblocare și poate fi folosit pentru a regla unghiul distanței.

Distribuitorul de impulsuri controlează circuitul de antrenare utilizând semnalul de comandă de alimentare de la sistemul CNC. Numărul de impulsuri și frecvența pulsului pot fi modificate pentru a controla deplasarea coordonatelor, viteza de deplasare sau deplasarea. direcţie.

Principalele caracteristici ale acestei metode sunt simplitatea, ușurința în utilizare și costul redus. Nu există nicio problemă de instabilitate cu sistemul de control deoarece sistemul CNC trimite doar semnale unidirecționale. Precizia deplasării este însă scăzută, deoarece eroarea mecanică de transmisie nu este corectată prin feedback.

Această metodă de control a fost folosită de toate mașinile CNC timpurii, dar a avut o rată de eșec ridicată. În ciuda îmbunătățirilor aduse circuitelor de acționare, această metodă de control este încă utilizată pe scară largă astăzi. Această metodă de control, în special în țara noastră, este utilizată pentru sisteme CNC generale care sunt economice și pentru a transforma echipamente vechi folosind CNC. Această metodă de control permite, de asemenea, ca un computer cu un singur cip sau un computer de bord să fie configurat ca o mașină CNC, ceea ce reduce costul sistemului.

Mașini-unelte cu control în buclă închisă

Acest tip de mașină-uneltă CNC utilizează control în buclă închisă. Acționarea motorului poate fi DC sau AC și trebuie să aibă atât feedback de poziție, cât și feedback de viteză configurate pentru a detecta orice mișcare reală a piesei în mișcare în orice moment în timpul procesării. Sistemul CNC transmite cantitatea înapoi în timp real către comparator. Semnalul de comandă se obține prin interpolare și se compară cu cantitatea. Diferența este apoi utilizată pentru a controla servomotor, care antrenează componenta de deplasare pentru a elimina eroarea.

În funcție de locația și dispozitivul de feedback al detectorului de feedback de poziție, există două moduri: buclă închisă (plin) și buclă semiînchisă (buclă semiînchisă).

1 Control în buclă închisă

Dispozitivul de feedback de poziție, așa cum se arată în figură, utilizează un element liniar de detectare a distanței. (În prezent, o regulă de grătar este folosită cel mai frecvent) Aceasta este montată pe șaua unei mașini-unelte. Detectează direct deplasarea liniară în coordonatele mașinii-unelte. Semnalul de la motor poate fi eliminat prin feedback. Eroarea de transmisie este redusă în lanțul de transmisie mecanică, ceea ce are ca rezultat o precizie ridicată pentru poziționarea statică a mașinii.

Răspunsul dinamic al lanțului de transmisie mecanică în ansamblu este mult mai lung decât răspunsul electric. Întregul sistem de control în buclă închisă este foarte greu de stabilizat, iar designul și ajustările sale sunt destul de complexe. Această metodă de control în buclă închisă este utilizată în principal pentru mașinile de coordonate CNC, mașinile de șlefuit de precizie CNC, etc. Care necesită precizie ridicată.

2 Control în buclă semiînchisă

Feedback-ul de poziție se bazează pe componentele de detectare a unghiului, care în prezent sunt în principal codificatoare. Servomotoarele sau șuruburile sunt echipate cu componente de detectare a unghiului (în prezent, în principal, codoare). Caracteristicile de control ale sistemului sunt mai stabile deoarece majoritatea legăturilor de transmisie mecanică nu sunt în buclă închisă. Compensarea valorii fixe software poate îmbunătăți acuratețea erorilor mecanice de transmisie, cum ar fi eroarea șurubului. Majoritatea mașinilor CNC utilizează modul buclă semi-închisă.

Mașini CNC cu control hibrid tridimensional

Pentru a crea un sistem de control hibrid, caracteristicile fiecărei metode de control pot fi concentrate selectiv. Pentru a îndeplini cerințele anumitor mașini-unelte și pentru a compensa diferențele dintre cele două metode, se recomandă utilizarea unei scheme de control hibrid. Două metode comune sunt tipul de compensare în buclă deschisă și tipul de compensare în buclă semiînchisă.

3. Sisteme CNC clasificate în funcție de nivelul lor funcțional

Sistemele CNC sunt clasificate în trei categorii în funcție de nivelul lor funcțional: scăzut, mediu și ridicat. Această metodă de clasificare este utilizată pe scară largă în țara noastră. Standardele de clasificare sunt diferite de la o perioadă la alta. În funcție de nivelul actual de dezvoltare, diferitele tipuri de sisteme CNC sunt împărțite în trei categorii pe baza anumitor funcții și indicatori. Sistemele CNC medii și înalte sunt adesea denumite CNC cu funcții complete sau CNC standard.

(1) Tăierea metalelor

Se referă la mașini CNC care efectuează diverse operații de tăiere, cum ar fistrunjire și frezare cnc. Aceasta poate fi împărțită în două categorii principale.

Mașini CNC, cum ar fi strunguri și mașini de frezat.

Caracteristica principală a unui centru de prelucrare este biblioteca sa de scule, care are un mecanism automat de schimbare a sculelor. Trece piesa de prelucrat prin mașină o singură dată. După prinderea piesei de prelucrat, sculele de tăiere sunt înlocuite automat. Diverse procese, inclusiv frezare (strunjire), chei, alezare (găurire) și filetare cu bandă sunt efectuate continuu pe fiecare suprafață a piesei pe aceeași mașină, de exemplu, (construcție/frezare). Centru, centru de strunjire, centru de foraj etc.

(2) Metal Forming

Se referă la mașinile CNC care sunt utilizate pentru extrudare, perforare și presare, precum și pentru trefilare și alte operațiuni de formare. Unele dintre cele mai frecvent utilizate mașini CNC includ prese CNC și îndoit țevi CNC.

(3) Categoria specială de prelucrare

Mașinile CNC cu sârmă EDM sunt cele mai comune, urmate detaiere cnc metalmașini și mașini de prelucrare cu laser CNC.

(4) Măsurarea și desenul

În această categorie sunt incluse în principal instrumentele de măsurare a coordonatelor tridimensionale, seterii de scule CNC, plotterele CNC etc.

Obiectivul principal al Anebon va fi acela de a vă oferi cumpărătorilor noștri o relație de întreprindere serioasă și responsabilă, oferind atenție personalizată tuturor pentru un nou design de modă pentru fabricarea personalizată a fabricii de hardware de precizie OEM Shenzhen.frezare CNCproces, turnare de precizie, serviciu de prototipare. Puteți descoperi cel mai mic preț aici. De asemenea, veți obține produse și soluții de bună calitate și servicii fantastice aici! Nu ar trebui să fii reticent în a pune mâna pe Anebon!

Nou design de modă pentru serviciul de prelucrare CNC din China și serviciul de prelucrare CNC personalizat, Anebon are numeroase platforme de comerț exterior, care sunt Alibaba, Globalsources, Global Market, Made-in-china. Produsele și soluțiile marca HID „XinGuangYang” se vând foarte bine în Europa, America, Orientul Mijlociu și alte regiuni din peste 30 de țări.

Ora postării: Oct-06-2023