Cerințe ale mașinilor-unelte CNC privind materialele unelte

Duritate ridicată și rezistență la uzură

Duritatea părții de tăiere a sculei trebuie să fie mai mare decât duritatea materialului piesei de prelucrat. Cu cât duritatea materialului sculei este mai mare, cu atât este mai bună rezistența acestuia la uzură. Duritatea materialului sculei la temperatura camerei trebuie să fie peste HRC62. Duritatea poate fi mai mare decât cea obișnuităPiese de prelucrare CNC.

Rezistență și duritate suficientă

Unealta suportă o presiune excelentă în procesul de tăiere excesivă. Uneori, funcționează în condiții de impact și vibrații. Pentru a preveni ruperea și spargerea sculei, materialul sculei trebuie să aibă suficientă rezistență și duritate. În general, rezistența la încovoiere este folosită pentru a reprezenta rezistența materialului sculei, iar valoarea impactului este utilizată pentru a descrie duritatea materialului sculei.

rezistență la căldură mai mare

Rezistența la căldură se referă la performanța materialelor sculelor de a menține duritatea, rezistența la uzură, rezistența și tenacitatea la temperaturi ridicate. Este un indicator principal pentru măsurarea performanței de tăiere a materialelor sculelor. Această performanță este cunoscută și sub numele de duritatea roșie a materialelor sculelor.

Conductivitate termică bună

Cu cât conductivitatea termică a materialului sculei este mai mare, cu atât mai multă căldură este transferată de la unealtă, ceea ce conduce la reducerea temperaturii de tăiere a sculei și la îmbunătățirea durabilității acesteia.

Procesabilitate bună

Pentru a facilita prelucrarea și fabricarea sculelor, materialele pentru scule trebuie să aibă proprietăți bune de prelucrare, cum ar fi forjarea, laminarea, sudarea, tăierea și șlefuirea, proprietățile de tratament termic și proprietățile de deformare plastică la temperatură înaltă ale materialelor pentru scule. Materialele de scule din carbură cimentată și ceramică necesită, de asemenea, proprietăți bune de sinterizare și de formare a presiunii.

Tipul materialului sculei

oțel de mare viteză

Oțelul de mare viteză este un oțel aliat pentru scule compus din W, Cr, Mo și alte elemente aliaje. Are stabilitate termică ridicată, rezistență, duritate și un anumit grad de duritate și rezistență la uzură, deci este potrivit pentru prelucrarea materialelor neferoase și diferite metalice. În plus, datorită tehnologiei sale de procesare a sunetului, este ideal pentru fabricarea instrumentelor complexe de formare, în special a oțelului de mare viteză pentru metalurgia pulberilor, care are proprietăți mecanice anizotrope și reduce deformarea la călire; este potrivit pentru fabricarea de scule de formare de precizie și complexe.

Aliaj dur

Carbura cimentată are duritate mare și rezistență la uzură. La tăierePiese de strunjire CNC, performanța sa este mai bună decât oțelul de mare viteză. Durabilitatea sa este de câteva până la zeci de ori mai mare decât a oțelului de mare viteză, dar rezistența la impact este slabă. Datorită performanței sale excelente de tăiere, este utilizat pe scară largă ca material pentru scule.

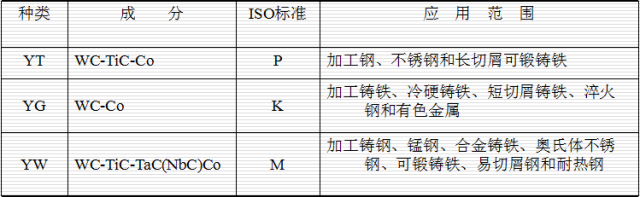

Clasificarea și marcarea carburilor cimentate pentru scule așchietoare

Lama acoperita

1) Materialul de acoperire al metodei CVD este TiC, care crește durabilitatea sculelor din carbură cimentată de 1-3 ori. Grosimea acoperirii: muchia de tăiere este tocită și favorizează îmbunătățirea duratei de viață.

2) Materialele de acoperire ale metodei de depunere fizică în vapori PVD sunt TiN, TiAlN și Ti (C, N), ceea ce îmbunătățește durabilitatea sculelor din carbură cimentată de 2-10 ori. Acoperire subțire; Margine ascuțită; Este benefic pentru reducerea forței de tăiere.

★ Grosimea maximă a acoperirii ≤ 16um

CBN și PCD

Nitrură de bor cubică (CBN) Duritatea și conductibilitatea termică a nitrurii de bor cubice (CBN) sunt inferioare diamantului și are stabilitate termică și chimică ridicată. Prin urmare, este potrivit pentru prelucrarea oțelului călit, a fontului dur, a superaliajului și a carburii cimentate.

Diamantul policristalin (PCD) Când PCD este utilizat ca unealtă de tăiere, este sinterizat pe substratul de carbură cimentată. Poate finisa materiale rezistente la uzură, cu duritate ridicată, nemetalice și neferonferoase, cum ar fi carbura cimentată, ceramică și aliajul de aluminiu cu un conținut ridicat de siliciu.

★ Clasificarea materialelor lamei de clemă pentru mașină ISO ★

Piese din oțel: P05 P25 P40

Oțel inoxidabil: M05 M25 M40

Fontă: K05 K25 K30

★ Cu cât numărul este mai mic, cu atât lama este mai complexă, cu atât rezistența la uzură a sculei este mai bună și rezistența la impact este mai slabă.

★ Cu cât numărul este mai mare, cu atât lama este mai moale, cu atât este mai bună rezistența la impact a sculei și o rezistență redusă la uzură.

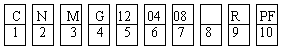

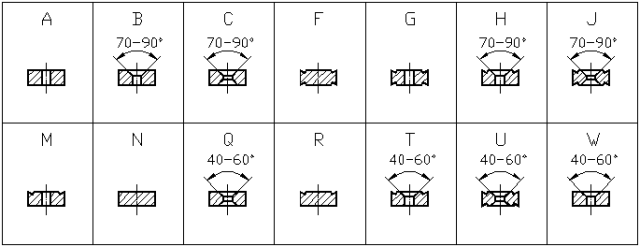

Convertibil la modelul blade și regulile de reprezentare ISO

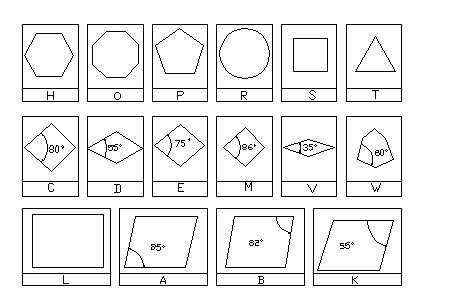

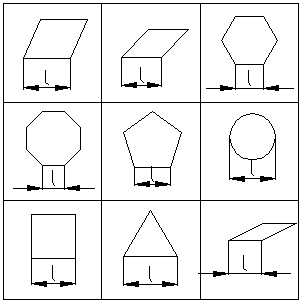

1. Cod reprezentând forma lamei

2. Cod reprezentând unghiul din spate al muchiei de tăiere înainte

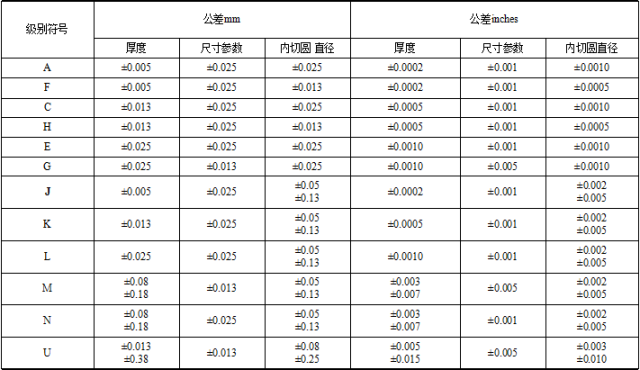

3. Cod reprezentând toleranța dimensională a lamei

4. Cod reprezentând forma de rupere și strângere a așchiilor a lamei

5. Reprezentat prin lungimea muchiei de tăiere

6. Cod reprezentând grosimea lamei

7. Cod reprezentând muchia de lustruire și unghiul R

Înțelesul altor figuri

Opt se referă la codul care indică nevoi speciale;

9 reprezintă codul direcției de avans; de exemplu, codul R reprezintă alimentul din dreapta, codul L reprezintă alimentul din stânga, iar codul N reprezintă alimentul intermediar;

10 reprezintă codul tipului de canelură de rupere a așchiilor;

11 reprezintă codul material al firmei de scule;

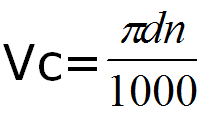

viteza de taiere

Formula de calcul a vitezei de tăiere Vc:

In formula:

D - diametrul de rotație al piesei de prelucrat sau al sculei, unitate: mm

N - viteza de rotație a piesei de prelucrat sau a sculei, unitate: r/min

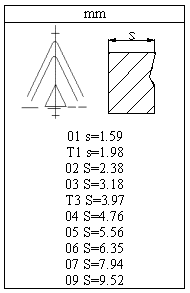

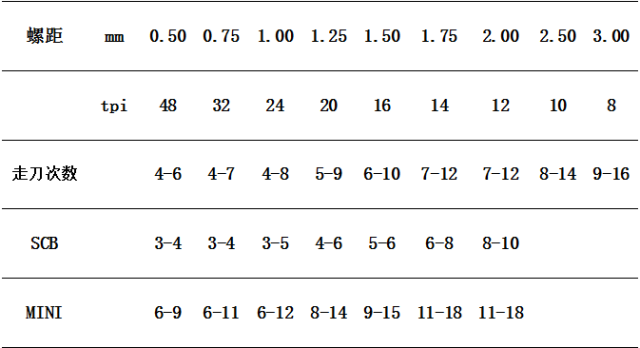

Viteza de prelucrare a filetului cu strung obișnuit

Viteza axului n pentru strunjirea filetului. La tăierea firului, viteza axului strungului este afectată de mulți factori, cum ar fi dimensiunea pasului filetului (sau plumbului) piesei de prelucrat, caracteristicile de ridicare și coborâre ale motorului de antrenare și viteza de interpolare a firului. Prin urmare, există diferențe specifice în viteza axului pentru filetul de strunjire pentru diferite sisteme CNC. Următoarea este formula pentru calcularea vitezei axului la strunjirea filetelor pe strungurile CNC generale:

In formula:

P - pasul filetului sau pasul filetului piesei de prelucrat, unitate: mm.

K - coeficientul de asigurare, în general 80.

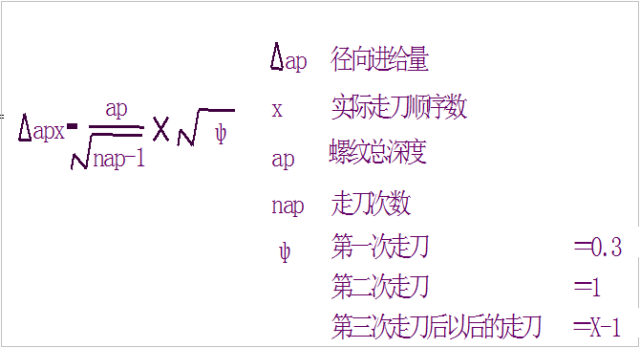

Calculul fiecărei adâncimi de avans pentru filetul de prelucrare

Numărul de trasee a sculei de filetare

1) Prelucrare brută

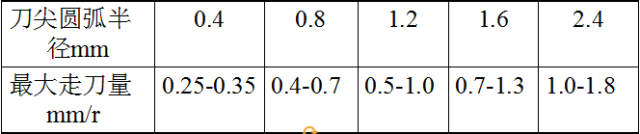

Formula empirica de calcul a avansului de prelucrare bruta: f brut=0,5 R

Unde: R ------ raza arcului vârfului sculei mm

F ------ avans sculă de prelucrare brută mm

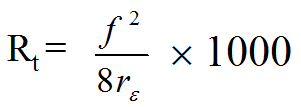

2) Finisare

În formula: Rt ------ adâncimea conturului µ m

F ------ Viteza de avans mm/r

r ε ------ Raza arcului tooltip mm

Diferențierea strunjirii brute și de finisare în funcție de viteza de avans și canelura de rupere a așchiilor

F ≥ 0,36 prelucrare brută

0,36 > f ≥ 0,17 semifinisare

F < 0,17 finisare prelucrare

Nu materialul lamei, ci canelura de spargere a așchiilor este cel care afectează prelucrarea brută și finită a lamei. Muchia de tăiere este ascuțită dacă teșirea este mai mică de 40um.

Ora postării: 29-nov-2022