Ce este o axă subțire a mașinii?

O axă subțire a mașinii este un tip care este folosit în mașini și proiectat să fie ușor. Axele subțiri tind să fie utilizate în vehicule cu accent pe eficiența consumului de combustibil și agilitate. Acestea reduc greutatea totală a vehiculului, îmbunătățind în același timp manevrabilitate. Aceste osii sunt de obicei fabricate din materiale ușoare și puternice, cum ar fi aluminiul sau oțelul de înaltă rezistență. Aceste osii sunt construite pentru a putea face față forțelor motrice, cum ar fi cuplul generat de motor, și mențin totuși un design compact și raționalizat. Axele subțiri sunt esențiale pentru transmiterea puterii de la un motor la roți.

De ce este ușor să se îndoaie și să se deformeze atunci când se prelucrează arborele subțire al mașinii?

Ar fi dificil să îndoiți sau să deformați un arbore atât de subțire. Materialele folosite la fabricarea arborilor de mașini (cunoscute și sub denumirea de arbori de antrenare sau osii) sunt de obicei puternice și durabile, cum ar fi compozitul din fibră de carbon sau oțelul. Materialele utilizate sunt selectate pentru rezistența lor mare, care este necesară pentru a rezista cuplului și forțelor generate de transmisia și motorul mașinii.

În timpul producției, arborii trec prin diferite procese, cum ar fi forjare și tratament termic, pentru a-și menține rigiditatea și rezistența. Aceste materiale, împreună cu tehnicile de fabricație, împiedică îndoirea arborilor în condiții normale. Cu toate acestea, forțele extreme, cum ar fi coliziunile și accidentele, pot îndoi sau deforma orice parte a mașinii, inclusiv arborii. Este vital să reparați sau să înlocuiți orice piesă deteriorată pentru a asigura funcționarea sigură și eficientă a vehiculului dumneavoastră.

Proces de prelucrare:

Multe părți ale arborelui au un raport de aspect de L/d > 25. Axa zveltă orizontală este ușor îndoită sau chiar își poate pierde stabilitatea sub influența gravitației, a forței de tăiere și a forțelor superioare de strângere. Problema de stres pe arborele subțire trebuie redusă la întoarcerea arborelui.

Metoda de prelucrare:

Se folosește strunjirea cu avans invers, cu o serie de măsuri eficiente, cum ar fi o selecție de parametri de geometrie a sculei, cantități de tăiere, dispozitive de tensionare și suporturi de scule pentru bucșe.

Analiza factorilor care cauzează deformarea la îndoire a arborelui subțire de strunjire

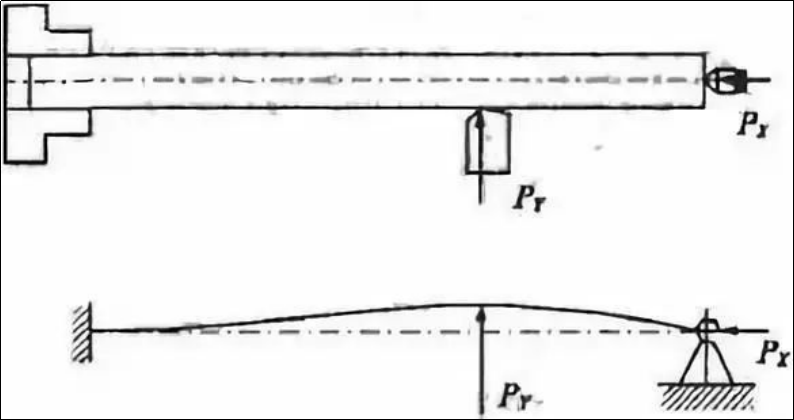

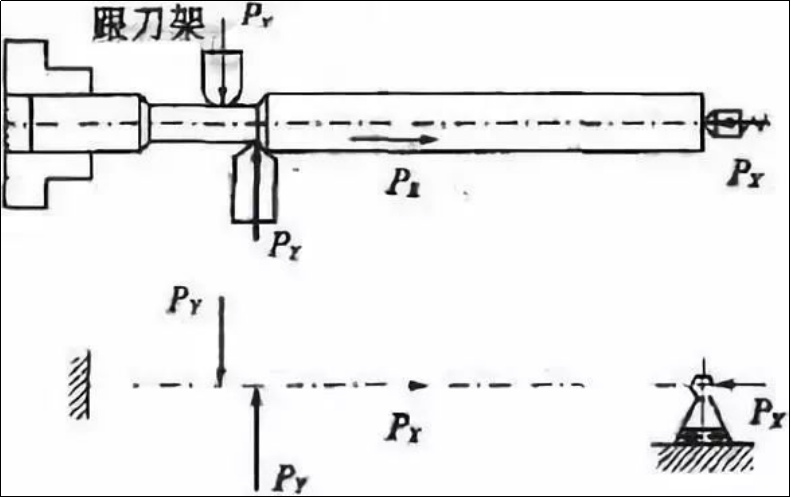

Două tehnici tradiționale de prindere sunt folosite pentru a transforma arbori subțiri în strunguri. O metodă utilizează o clemă cu o instalare superioară, iar cealaltă este două instalări superioare. Ne vom concentra în principal pe tehnica de prindere a unei singure cleme și a unui vârf. După cum se arată în figura 1.

Figura 1 O clemă și o metodă de strângere superioară și analiza forței

Principalele cauze ale deformării la încovoiere cauzate de rotirea arborelui subțire sunt:

(1) Forța de tăiere provoacă deformare

Forța de tăiere poate fi împărțită în trei componente: forța axială PX (forța axială), forța radială PY (forța radială) și forța tangențială PZ. La întoarcerea arborilor subțiri, forțele de tăiere diferite pot avea efecte diferite asupra deformației la îndoire.

1) Influența forțelor radiale de tăiere PY

Forța radială taie vertical prin axa arborelui. Forța de tăiere radială îndoaie arborele subțire în plan orizontal datorită rigidității sale slabe. Figura arată efectul forței de tăiere asupra îndoirii arborelui subțire. 1.

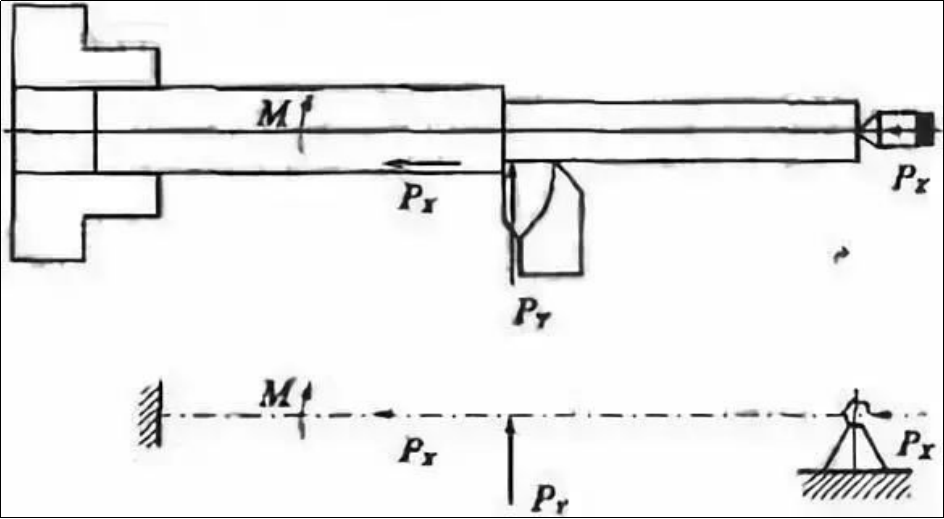

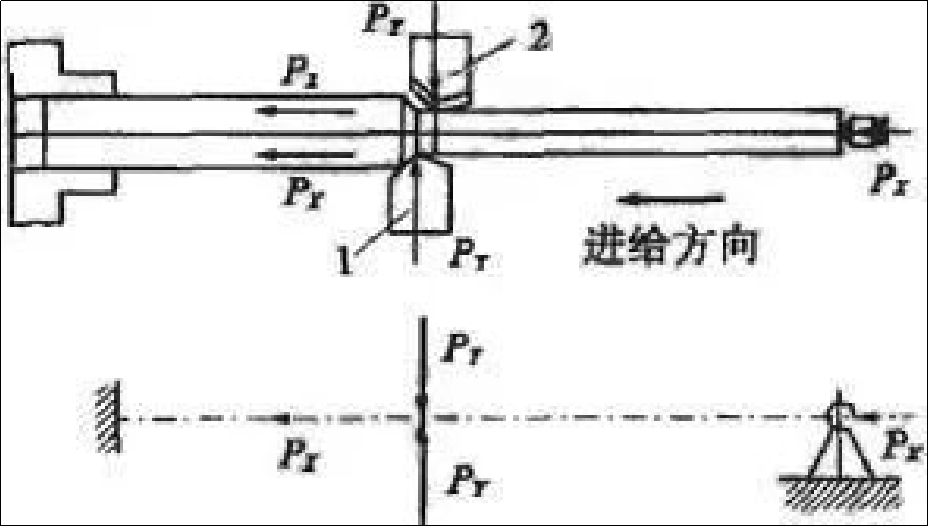

2) Impactul forței axiale de tăiere (PX)

Forța axială este paralelă cu axa arborelui subțire și formează un moment de încovoiere în piesa de prelucrat. Forța axială nu este semnificativă pentru strunjirea generală și poate fi ignorată. Datorită rigidității sale slabe, arborele este instabil datorită stabilității sale slabe. Arborele subțire se îndoaie atunci când forța axială este mai mare decât o anumită cantitate. Așa cum se arată în imaginea 2.

Figura 2: Efectul forței de tăiere asupra forței axiale

(2) Căldura de tăiere

Deformarea termică a piesei de prelucrat va apărea din cauza căldurii de tăiere produsă de prelucrare. Distanța dintre mandrina, partea superioară a suportului din spate și piesa de prelucrat este fixă deoarece mandrina este fixă. Aceasta limitează extensia axială a arborelui, ceea ce are ca rezultat îndoirea arborelui datorită extrudării axiale.

Este clar că îmbunătățirea preciziei de prelucrare a arborelui subțire este în mod fundamental o problemă de control al tensiunii și deformării termice în sistemul de proces.

Măsuri pentru îmbunătățirea preciziei de prelucrare a arborelui subțire

Pentru a îmbunătăți precizia prelucrării unui arbore subțire, este necesar să se ia diferite măsuri în funcție de condițiile de producție.

(1) Selectați metoda de prindere corectă

Prindere dublu centru, una dintre cele două metode de prindere utilizate în mod tradițional pentru a întoarce arbori subțiri, poate fi utilizată pentru a poziționa cu precizie piesa de prelucrat, asigurând în același timp coaxialitatea. Această metodă de prindere a manșonului subțire are o rigiditate slabă, o deformare mare la îndoire și este susceptibilă la vibrații. Prin urmare, este potrivit doar pentru instalații cu un raport lungime/diametru mic, un permis de prelucrare mic și cerințe ridicate de coaxialitate. Înaltcomponente de prelucrare de precizie.

În cele mai multe cazuri, prelucrarea arborilor subțiri se face folosind un sistem de prindere format dintr-un vârf și o clemă. În această tehnică de prindere, totuși, dacă aveți un vârf care este prea strâns, acesta nu numai că va îndoi arborele, ci și îl va împiedica să se alungească atunci când arborele este rotit. Acest lucru poate face ca arborele să fie strâns axial și îndoit din formă. Este posibil ca suprafața de prindere să nu fie aliniată cu orificiul vârfului, ceea ce poate face ca arborele să se îndoaie după ce este prins.

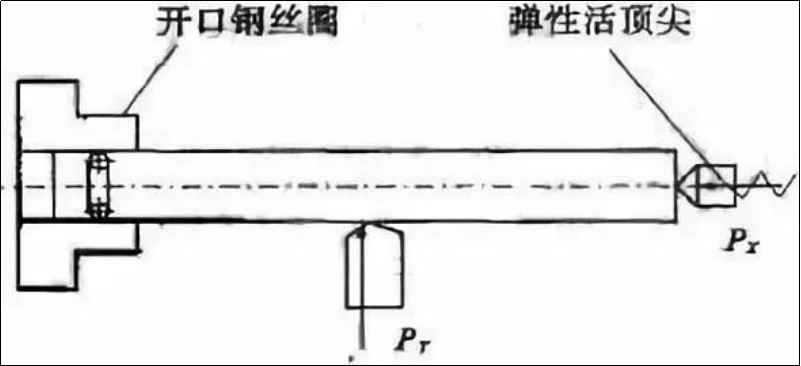

Când utilizați tehnica de prindere a unei cleme cu un blat, partea superioară trebuie să utilizeze centre elastice vii. După încălzirea manșonului subțire, acesta poate fi alungit liber pentru a reduce distorsiunea de îndoire. În același timp, între fălci și manșonul subțire este introdusă o călătoare de oțel deschisă pentru a reduce contactul axial dintre fălci și manșonul subțire și pentru a elimina suprapoziționarea. Figura 3 arată instalarea.

Figura 3: Metoda de îmbunătățire folosind o clemă și o clemă de sus

Reduceți forța de deformare prin reducerea lungimii arborelui.

1) Folosiți toc și cadrul central

O clemă și un vârf sunt folosite pentru a întoarce arborele subțire. Pentru a reduce impactul forței radiale asupra deformației cauzate de arborele subțire, se utilizează suportul de scule tradițional și cadrul central. Acesta este echivalentul cu adăugarea unui suport. Acest lucru crește rigiditatea și poate reduce impactul forței radiale asupra arborelui.

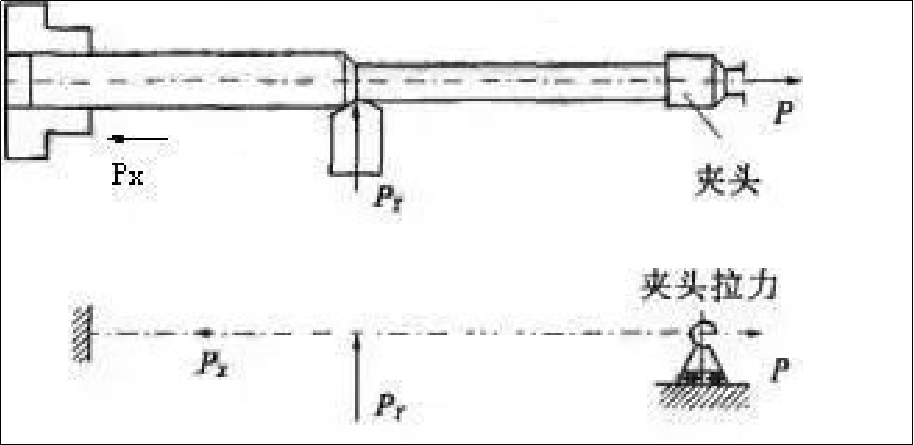

2) Manșonul subțire este rotit prin tehnica de prindere axială

Este posibilă creșterea rigidității și eliminarea efectului forței radiale asupra piesei de prelucrat folosind suportul pentru scule sau cadrul central. Încă nu poate rezolva problema forței axiale de îndoire a piesei de prelucrat. Acest lucru este valabil mai ales pentru arborele subțire cu un diametru relativ lung. Prin urmare, arborele subțire poate fi rotit folosind tehnica de prindere axială. Prindere axială înseamnă că, pentru a întoarce un arbore subțire, un capăt al arborelui este prins cu o mandră, iar celălalt capăt cu un cap de strângere special conceput. Capul de prindere aplică o forță axială arborelui. Figura 4 prezintă capul de prindere.

Figura 4 Prindere axială și condiții de efort

Manșonul subțire este supus unei tensiuni axiale constante în timpul procesului de strunjire. Acest lucru elimină problema forței de tăiere axiale care îndoiește arborele. Forța axială reduce deformația la încovoiere cauzată de forțele radiale de tăiere. De asemenea, compensează alungirea axială din cauza căldurii de tăiere. precizie.

3) Tăiere inversă a arborelui pentru a-l întoarce

După cum se arată în Figura 5, metoda de tăiere inversă este atunci când scula este alimentată prin ax la contrapunctul în timpul procesului de rotire a arborelui subțire.

Figura 5 Analiza forțelor de prelucrare și prelucrarea prin metoda de tăiere inversă

Forța axială care este generată în timpul prelucrării va tensiona arborele, prevenind deformarea la îndoire. Contrapunta elastică poate compensa, de asemenea, alungirea termică și deformarea prin compresie cauzate de piesa de prelucrat pe măsură ce aceasta se deplasează de la unealtă pe contrapunctură. Acest lucru previne deformarea.

După cum se arată în Figura 6, placa de glisare din mijloc este modificată prin adăugarea suportului de scule din spate și rotirea simultană a sculelor din față și din spate.

Figura 6 Analiza forțelor și prelucrarea cu cuțit dublu

Scula frontală este instalată vertical, în timp ce unealta din spate este montată în sens invers. Forțele de tăiere generate de cele două scule se anulează reciproc în timpul strunjirii. Piesa de prelucrat nu este deformată sau vibrată, iar precizia de prelucrare este foarte mare. Acesta este ideal pentru producția de masă.

4) Tehnica de tăiere magnetică pentru rotirea arborelui subțire

Principiul din spatele tăierii magnetice este similar cu tăierea inversă. Forța magnetică este utilizată pentru a întinde arborele, reducând deformarea în timpul procesării.

(3) Limitați cantitatea de tăiere

Cantitatea de căldură generată de procesul de tăiere va determina oportunitatea cantității tăiate. Deformarea care este cauzată de rotirea arborelui subțire va fi, de asemenea, diferită.

1) Adâncimea de tăiere (t)

Conform ipotezei că rigiditatea este determinată de sistemul de proces, pe măsură ce adâncimea de tăiere crește, la fel crește forța de tăiere și căldura generată la întoarcere. Acest lucru determină creșterea tensiunii și a distorsiunii termice a arborelui subțire. La întoarcerea arborilor subțiri, este important să se minimizeze adâncimea de tăiere.

2) Cantitatea de hrănire (f).

Viteza de avans crescută crește forța de tăiere și grosimea. Forța de tăiere crește, dar nu proporțional. Ca urmare, coeficientul de deformare al forței pentru arborele subțire este redus. În ceea ce privește creșterea eficienței de tăiere, este mai bine să creșteți viteza de avans decât să creșteți adâncimea de tăiere.

3) Viteza de tăiere (v).

Este avantajos să crești viteza de tăiere pentru a reduce forța. Pe măsură ce viteza de tăiere crește temperatura sculei de tăiere, frecarea dintre sculă, piesa de prelucrat și arbore va scădea. Dacă vitezele de tăiere sunt prea mari, atunci arborele se poate îndoi cu ușurință din cauza forțelor centrifuge. Acest lucru va distruge stabilitatea procesului. Viteza de tăiere a pieselor de prelucrat care sunt relativ mari ca lungime și diametru ar trebui redusă.

(4) Selectați un unghi rezonabil pentru unealta

Pentru a reduce deformarea la îndoire cauzată de rotirea unui arbore subțire, forța de tăiere în timpul strunjirii trebuie să fie cât mai mică posibil. Unghiurile de înclinare a greblei, înainte și a muchiei au cea mai mare influență asupra forței de tăiere dintre unghiurile geometrice ale sculelor.

1) Unghiul frontal (g)

Dimensiunea unghiului de greblare (g) influențează direct forța de tăiere, temperatura și puterea. Forța de tăiere poate fi redusă semnificativ prin creșterea unghiurilor de greblare. Acest lucru reduce deformarea plastică și poate reduce, de asemenea, cantitatea de metal tăiată. Pentru a reduce fortele de taiere se poate face marirea unghiurilor de greblare. Unghiurile de deformare sunt în general între 13 și 17 grade.

2) Unghiul de avans (kr)

Deformarea principală (kr), care este cel mai mare unghi, afectează proporționalitatea și dimensiunea tuturor celor trei componente ale forței de tăiere. Forța radială se reduce pe măsură ce unghiul de intrare crește, în timp ce forța tangențială crește între 60 de grade și 90 de grade. Relația proporțională dintre cele trei componente ale forței de tăiere este mai bună în intervalul 60deg75deg. Un unghi de avans mai mare de 60 de grade este de obicei folosit la rotirea arborilor subțiri.

3) Înclinarea lamei

Înclinarea lamei (ls), afectează fluxul de așchii și rezistența vârfului sculei, precum și relația proporțională dintre cele treicomponente turnatede tăiere în timpul procesului de strunjire. Forța radială de tăiere scade pe măsură ce înclinația crește. Cu toate acestea, forțele axiale și tangențiale cresc. Relația proporțională dintre cele trei componente ale forței de tăiere este rezonabilă atunci când înclinarea lamei este în intervalul -10deg+10deg. Pentru ca așchiile să curgă spre suprafața arborelui când se rotește un arbore subțire, este obișnuit să se folosească un unghi de margine pozitivă între 0° și +10°.

Este dificil de îndeplinit standardele de calitate ale arborelui subțire din cauza rigidității sale slabe. Calitatea de prelucrare a arborelui subțire poate fi asigurată prin adoptarea unor metode avansate de prelucrare și tehnici de prindere, precum și prin alegerea unghiurilor și parametrilor corecti ai sculei.

Misiunea Anebon este de a recunoaște imperfecțiunile excelente de fabricație și de a oferi cele mai bune servicii clienților noștri interni și de peste mări complet pentru 2022 Piese pentru mașină de frezat CNC din aluminiu inoxidabil de înaltă precizie de calitate superioară pentru industria aerospațială pentru a ne extinde piața la nivel internațional, Anebon furnizează în principal clienții noștri de peste mări cu masini de cea mai buna calitate, piese frezate siServicii de strunjire CNC.

Piese de mașini din China angro și Serviciul de prelucrare CNC, Anebon păstrează spiritul de „inovare și coeziune, lucru în echipă, partajare, traseu, avansare practică”. Dacă ne dați o șansă, ne vom arăta potențialul. Cu sprijinul tău, Anebon crede că vom putea construi un viitor luminos pentru tine și familia ta.

Ora postării: 28-aug-2023