ਇੱਕ ਧਾਗਾ ਇੱਕ ਹੈਲਿਕਸ ਹੁੰਦਾ ਹੈ ਜੋ ਇੱਕ ਵਰਕਪੀਸ ਵਿੱਚ ਬਾਹਰੋਂ ਜਾਂ ਅੰਦਰੋਂ ਕੱਟਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਕਈ ਮਹੱਤਵਪੂਰਨ ਕਾਰਜ ਕਰਦਾ ਹੈ। ਪਹਿਲਾਂ, ਥਰਿੱਡ ਇੱਕ ਅੰਦਰੂਨੀ ਥਰਿੱਡਡ ਉਤਪਾਦ ਨੂੰ ਇੱਕ ਬਾਹਰੀ ਥਰਿੱਡਡ ਉਤਪਾਦ ਦੇ ਨਾਲ ਜੋੜ ਕੇ ਇੱਕ ਮਕੈਨੀਕਲ ਕਨੈਕਸ਼ਨ ਬਣਾਉਂਦੇ ਹਨ। ਇਹ ਕੁਨੈਕਸ਼ਨ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਵਰਕਪੀਸ ਦੇ ਵੱਖ-ਵੱਖ ਹਿੱਸੇ ਇੱਕ ਦੂਜੇ ਨਾਲ ਮਜ਼ਬੂਤੀ ਨਾਲ ਜੁੜੇ ਹੋਏ ਹਨ.

ਇਸ ਤੋਂ ਇਲਾਵਾ, ਧਾਗੇ ਗਤੀ ਨੂੰ ਸੰਚਾਰਿਤ ਕਰਨ ਵਿਚ ਮਹੱਤਵਪੂਰਣ ਭੂਮਿਕਾ ਅਦਾ ਕਰਦੇ ਹਨ. ਉਹ ਰੋਟਰੀ ਮੋਸ਼ਨ ਨੂੰ ਰੇਖਿਕ ਮੋਸ਼ਨ ਵਿੱਚ ਬਦਲ ਸਕਦੇ ਹਨ ਅਤੇ ਇਸਦੇ ਉਲਟ। ਇਹ ਸਮਰੱਥਾ ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ ਬਹੁਤ ਸਾਰੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਲਾਭਦਾਇਕ ਹੈ, ਜਿਵੇਂ ਕਿ ਮਸ਼ੀਨਰੀ ਵਿੱਚ ਜਿਨ੍ਹਾਂ ਨੂੰ ਖਾਸ ਕੰਮ ਕਰਨ ਲਈ ਲੀਨੀਅਰ ਮੋਸ਼ਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਇਸ ਤੋਂ ਇਲਾਵਾ, ਥਰਿੱਡ ਮਕੈਨੀਕਲ ਫਾਇਦੇ ਪੇਸ਼ ਕਰਦੇ ਹਨ. ਥਰਿੱਡਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ, ਹਰ ਪੱਖੋਂ ਉੱਚ ਮਕੈਨੀਕਲ ਪ੍ਰਦਰਸ਼ਨ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਇਸ ਵਿੱਚ ਵਧੀ ਹੋਈ ਲੋਡ ਚੁੱਕਣ ਦੀ ਸਮਰੱਥਾ, ਢਿੱਲੀ ਜਾਂ ਵਾਈਬ੍ਰੇਸ਼ਨ ਪ੍ਰਤੀ ਵਧੀ ਹੋਈ ਪ੍ਰਤੀਰੋਧ, ਅਤੇ ਪਾਵਰ ਟ੍ਰਾਂਸਮਿਸ਼ਨ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਸੁਧਾਰ ਸ਼ਾਮਲ ਹੈ।

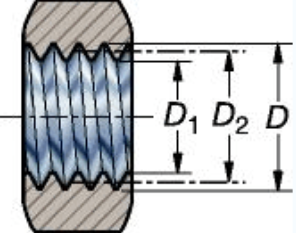

ਥਰਿੱਡ ਦੇ ਵੱਖ-ਵੱਖ ਰੂਪ ਹਨ, ਜਿਨ੍ਹਾਂ ਵਿੱਚੋਂ ਹਰ ਇੱਕ ਧਾਗੇ ਦੀ ਜਿਓਮੈਟਰੀ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਦਾ ਹੈ। ਥਰਿੱਡ ਪ੍ਰੋਫਾਈਲ ਦਾ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਪਹਿਲੂ ਵਰਕਪੀਸ ਵਿਆਸ ਹੈ. ਇਸ ਵਿੱਚ ਮੁੱਖ ਵਿਆਸ (ਧਾਗੇ ਦਾ ਸਭ ਤੋਂ ਵੱਡਾ ਵਿਆਸ) ਅਤੇ ਪਿੱਚ ਵਿਆਸ (ਕਾਲਪਨਿਕ ਬਿੰਦੂ 'ਤੇ ਵਿਆਸ ਜਿੱਥੇ ਧਾਗੇ ਦੀ ਚੌੜਾਈ ਜ਼ੀਰੋ ਹੈ) ਸ਼ਾਮਲ ਹੈ। ਇਹ ਮਾਪ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹਨ ਕਿ ਥਰਿੱਡ ਸਹੀ ਢੰਗ ਨਾਲ ਫਿੱਟ ਹਨ ਅਤੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਕੰਮ ਕਰਦੇ ਹਨ।

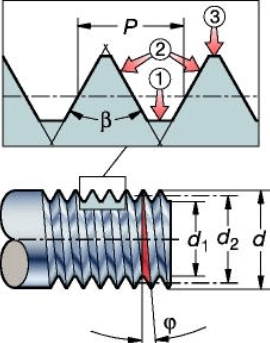

ਥਰਿੱਡ ਦੀ ਪਰਿਭਾਸ਼ਾ ਨੂੰ ਸਮਝਣਾ ਥਰਿੱਡਾਂ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਵਰਤਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਕੁਝ ਮੁੱਖ ਸ਼ਬਦਾਂ ਵਿੱਚ ਲੀਡ (ਇੱਕ ਧੁਰੀ ਦੀ ਧੁਰੀ ਇੱਕ ਸੰਪੂਰਨ ਕ੍ਰਾਂਤੀ ਵਿੱਚ ਯਾਤਰਾ ਕਰਦੀ ਧੁਰੀ ਦੂਰੀ) ਅਤੇ ਪਿੱਚ (ਨਾਲ ਲੱਗਦੇ ਥਰਿੱਡਾਂ ਦੇ ਅਨੁਸਾਰੀ ਬਿੰਦੂਆਂ ਵਿਚਕਾਰ ਦੂਰੀ) ਸ਼ਾਮਲ ਹਨ। ਲੀਡ ਅਤੇ ਪਿੱਚ ਦਾ ਸਹੀ ਮਾਪ ਸਹੀ ਥਰਿੱਡ ਡਿਜ਼ਾਈਨ ਅਤੇ ਅਨੁਕੂਲਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ।

ਸੰਖੇਪ ਵਿੱਚ, ਥ੍ਰੈੱਡ ਵੱਖ-ਵੱਖ ਉਦਯੋਗਾਂ ਵਿੱਚ ਕਈ ਮਹੱਤਵਪੂਰਨ ਕਾਰਜ ਕਰਦੇ ਹਨ। ਉਹ ਮਕੈਨੀਕਲ ਕਨੈਕਸ਼ਨਾਂ ਦੀ ਸਹੂਲਤ ਦਿੰਦੇ ਹਨ, ਗਤੀ ਸੰਚਾਰਿਤ ਕਰਦੇ ਹਨ ਅਤੇ ਮਕੈਨੀਕਲ ਫਾਇਦੇ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ। ਥ੍ਰੈਡ ਪ੍ਰੋਫਾਈਲਾਂ ਅਤੇ ਸੰਬੰਧਿਤ ਸ਼ਬਦਾਵਲੀ ਨੂੰ ਸਮਝਣਾ ਥ੍ਰੈਡਾਂ ਦੀ ਸਫਲਤਾਪੂਰਵਕ ਵਰਤੋਂ ਕਰਨ ਅਤੇ ਸਰਵੋਤਮ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ।

ਪਿੱਚ ਦੇ ਰਹੱਸ ਨੂੰ ਹੱਲ ਕਰਨਾ: ਇਸਦੇ ਅਰਥ ਅਤੇ ਗਣਨਾ ਵਿਧੀ ਦੀ ਪੜਚੋਲ ਕਰਨਾ

ਥ੍ਰੈਡ ਪਿੱਚ ਨਿਰਮਾਣ ਅਤੇ ਮਸ਼ੀਨਿੰਗ ਦੇ ਖੇਤਰ ਵਿੱਚ ਇੱਕ ਮੁੱਖ ਕਾਰਕ ਹੈ। ਇਹ ਸਮਝਣਾ ਕਿ ਇਸਦਾ ਕੀ ਅਰਥ ਹੈ ਅਤੇ ਇਸਦੀ ਸਹੀ ਗਣਨਾ ਕਰਨਾ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਮਸ਼ੀਨ ਵਾਲੇ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਇਸ ਲੇਖ ਵਿੱਚ, ਅਸੀਂ ਥ੍ਰੈੱਡ ਪਿੱਚ ਦੀਆਂ ਪੇਚੀਦਗੀਆਂ, ਇਸਦੀ ਜਿਓਮੈਟਰੀ, ਅਤੇ ਇਸਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਕਿਵੇਂ ਨਿਰਧਾਰਤ ਕਰਨਾ ਹੈ ਬਾਰੇ ਵਿਚਾਰ ਕਰਾਂਗੇ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਅਸੀਂ Anebon, ਇੱਕ ਪ੍ਰੋਟੋਟਾਈਪ CNC ਮਸ਼ੀਨਿੰਗ ਸੇਵਾਵਾਂ ਅਤੇ ਕਸਟਮ CNC ਮਿਲਿੰਗ ਵਿੱਚ ਮੁਹਾਰਤ ਰੱਖਣ ਵਾਲੀ ਕੰਪਨੀ, CNC ਮਸ਼ੀਨਿੰਗ ਲਈ ਤੇਜ਼ ਅਤੇ ਭਰੋਸੇਮੰਦ ਔਨਲਾਈਨ ਕੋਟਸ ਪੇਸ਼ ਕਰਾਂਗੇ।

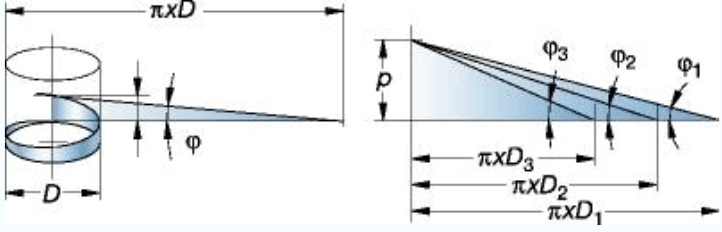

ਧਾਗੇ ਦੀ ਜਿਓਮੈਟਰੀ ਥਰਿੱਡ ਪਿੱਚ ਵਿਆਸ (d, D) ਅਤੇ ਪਿੱਚ (P) 'ਤੇ ਅਧਾਰਤ ਹੈ: ਪ੍ਰੋਫਾਈਲ ਦੇ ਇੱਕ ਬਿੰਦੂ ਤੋਂ ਅਗਲੇ ਅਗਲੇ ਬਿੰਦੂ ਤੱਕ ਵਰਕਪੀਸ 'ਤੇ ਥਰਿੱਡ ਦੇ ਨਾਲ ਧੁਰੀ ਦੂਰੀ। ਇਸ ਨੂੰ ਇੱਕ ਤਿਕੋਣ ਦੇ ਰੂਪ ਵਿੱਚ ਸੋਚੋ ਜੋ ਵਰਕਪੀਸ ਦੇ ਦੁਆਲੇ ਜਾਂਦਾ ਹੈ. ਇਹ ਤਿਕੋਣੀ ਬਣਤਰ ਥਰਿੱਡ ਵਾਲੇ ਭਾਗਾਂ ਦੀ ਪ੍ਰਭਾਵਸ਼ੀਲਤਾ ਅਤੇ ਕਾਰਜਸ਼ੀਲਤਾ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਦੀ ਹੈ। ਧਾਗੇ ਦੀ ਪਿਚ ਦੀ ਸਹੀ ਗਣਨਾ ਸਹੀ ਫਿੱਟ, ਅਨੁਕੂਲ ਲੋਡ ਵੰਡ ਅਤੇ ਮਸ਼ੀਨ ਵਾਲੇ ਹਿੱਸਿਆਂ ਦੀ ਕੁਸ਼ਲ ਕਾਰਗੁਜ਼ਾਰੀ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ।

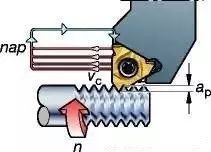

ਪਿੱਚ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਨਿਰਧਾਰਤ ਕਰਨ ਲਈ, ਨਿਰਮਾਤਾ ਉੱਨਤ CNC ਮਸ਼ੀਨਿੰਗ ਤਕਨਾਲੋਜੀ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ. ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ, ਜਾਂ ਕੰਪਿਊਟਰ ਸੰਖਿਆਤਮਕ ਨਿਯੰਤਰਣ ਮਸ਼ੀਨਿੰਗ, ਇੱਕ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜੋ ਕੰਪਿਊਟਰ-ਨਿਯੰਤਰਿਤ ਮਸ਼ੀਨ ਟੂਲਸ ਦੀ ਵਰਤੋਂ ਮਸ਼ੀਨ ਦੇ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਕੱਚੇ ਮਾਲ ਤੋਂ ਸਮੱਗਰੀ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਹਟਾਉਣ ਲਈ ਕਰਦੀ ਹੈ। ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਔਨਲਾਈਨ ਕੋਟਿੰਗ ਇੱਕ ਸੇਵਾ ਹੈ ਜੋ ਬਹੁਤ ਸਾਰੀਆਂ ਪੇਸ਼ੇਵਰ ਕੰਪਨੀਆਂ ਦੁਆਰਾ ਪੇਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਜੋ ਗਾਹਕਾਂ ਨੂੰ ਉਹਨਾਂ ਦੇ ਕਸਟਮ ਲਈ ਕੀਮਤ ਅਨੁਮਾਨਾਂ ਨੂੰ ਜਲਦੀ ਅਤੇ ਆਸਾਨੀ ਨਾਲ ਪ੍ਰਾਪਤ ਕਰਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈCNC ਮਸ਼ੀਨਿੰਗ ਹਿੱਸੇ.

ਅਨੇਬੋਨ ਹਾਰਡਵੇਅਰ ਉਦਯੋਗ ਵਿੱਚ ਇੱਕ ਪ੍ਰਮੁੱਖ ਕੰਪਨੀ ਹੈ, ਜੋ ਕਿ 2010 ਵਿੱਚ ਆਪਣੀ ਸ਼ੁਰੂਆਤ ਤੋਂ ਗੁਣਵੱਤਾ ਪ੍ਰੋਟੋਟਾਈਪ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਸੇਵਾਵਾਂ ਅਤੇ ਕਸਟਮ ਸੀਐਨਸੀ ਮਿਲਿੰਗ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ। ਪੇਸ਼ੇਵਰਾਂ ਦੀ ਇੱਕ ਪੇਸ਼ੇਵਰ ਟੀਮ ਅਤੇ ਅਤਿ-ਆਧੁਨਿਕ ਉਪਕਰਣਾਂ ਦੇ ਨਾਲ, ਅਨੇਬੋਨ ਕੁਸ਼ਲ, ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਉਤਪਾਦ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ। . ਜਾਪਾਨ ਤੋਂ ਆਯਾਤ ਕੀਤੀਆਂ ਮਿਆਰੀ ਮਸ਼ੀਨਾਂ। ਉਹਨਾਂ ਦੀਆਂ CNC ਮਿੱਲਾਂ ਅਤੇ ਖਰਾਦ ਦੇ ਨਾਲ-ਨਾਲ ਸਤਹ ਗ੍ਰਾਈਂਡਰ ਉਹਨਾਂ ਨੂੰ ਵਧੀਆ ਉਤਪਾਦ ਸ਼ੁੱਧਤਾ ਅਤੇ ਗੁਣਵੱਤਾ ਪ੍ਰਦਾਨ ਕਰਨ ਦੇ ਯੋਗ ਬਣਾਉਂਦੇ ਹਨ। ਇਸ ਤੋਂ ਇਲਾਵਾ, Anebon ISO 9001:2015 ਪ੍ਰਮਾਣਿਤ ਹੈ, ਜੋ ਕਿ ਉੱਚ ਉਤਪਾਦਨ ਦੇ ਮਿਆਰਾਂ ਅਤੇ ਗਾਹਕਾਂ ਦੀ ਸੰਤੁਸ਼ਟੀ ਨੂੰ ਕਾਇਮ ਰੱਖਣ ਲਈ ਆਪਣੀ ਵਚਨਬੱਧਤਾ ਦਾ ਪ੍ਰਦਰਸ਼ਨ ਕਰਦਾ ਹੈ।

ਪਿੱਚ ਦੀ ਗਣਨਾ ਕਰਦੇ ਸਮੇਂ, ਇਸਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਥਰਿੱਡ ਪ੍ਰਤੀ ਇੰਚ (TPI) ਜਾਂ ਮਿਲੀਮੀਟਰਾਂ ਵਿੱਚ ਦਰਸਾਇਆ ਜਾਂਦਾ ਹੈ। ਮੀਟ੍ਰਿਕ ਥ੍ਰੈੱਡਾਂ ਲਈ, ਪਿੱਚ ਨੂੰ ਦੋ ਨਾਲ ਲੱਗਦੇ ਥਰਿੱਡ ਕਰੈਸਟਾਂ ਵਿਚਕਾਰ ਮਿਲੀਮੀਟਰਾਂ ਵਿੱਚ ਦੂਰੀ ਦੇ ਰੂਪ ਵਿੱਚ ਨਿਰਧਾਰਤ ਕੀਤਾ ਗਿਆ ਹੈ। ਇਸ ਦੇ ਉਲਟ, ਇੰਚ-ਅਧਾਰਿਤ ਥਰਿੱਡ ਪ੍ਰਣਾਲੀਆਂ ਲਈ, TPI ਦਾ ਅਰਥ ਹੈ ਥਰਿੱਡ ਪ੍ਰਤੀ ਲੀਨੀਅਰ ਇੰਚ। ਥਰਿੱਡ ਵਾਲੇ ਹਿੱਸਿਆਂ ਦੇ ਵਿਚਕਾਰ ਅਨੁਕੂਲਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਅਤੇ ਢਿੱਲੀਪਣ, ਭੁਰਭੁਰਾਪਨ ਜਾਂ ਨਾਕਾਫ਼ੀ ਲੋਡ ਵੰਡ ਵਰਗੀਆਂ ਸੰਭਾਵੀ ਸਮੱਸਿਆਵਾਂ ਤੋਂ ਬਚਣ ਲਈ ਥਰਿੱਡ ਪਿੱਚ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਮਾਪਣਾ ਮਹੱਤਵਪੂਰਨ ਹੈ।

CNC ਮਸ਼ੀਨਿੰਗਸਹੀ ਪਿੱਚ ਮਾਪ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਣ ਭੂਮਿਕਾ ਅਦਾ ਕਰਦਾ ਹੈ। ਅਤਿ-ਆਧੁਨਿਕ ਤਕਨਾਲੋਜੀ ਅਤੇ ਸ਼ੁੱਧਤਾ ਉਪਕਰਣਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ, ਸੀਐਨਸੀ ਮਸ਼ੀਨ ਵਾਲੇ ਹਿੱਸੇ ਸਭ ਤੋਂ ਸਖ਼ਤ ਲੋੜਾਂ ਅਤੇ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪੂਰਾ ਕਰ ਸਕਦੇ ਹਨ. ਐਡਵਾਂਸਡ ਸੌਫਟਵੇਅਰ ਪ੍ਰੋਗਰਾਮ CNC ਮਸ਼ੀਨਾਂ ਨੂੰ ਗੁੰਝਲਦਾਰ ਥਰਿੱਡ ਗਣਨਾ ਕਰਨ ਦੇ ਯੋਗ ਬਣਾਉਂਦੇ ਹਨ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ ਕਿ ਹਰੇਕ ਵਿਲੱਖਣ ਐਪਲੀਕੇਸ਼ਨ ਲਈ ਸਹੀ ਥਰਿੱਡ ਪਿੱਚ ਪ੍ਰਾਪਤ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।

ਸੰਖੇਪ ਵਿੱਚ, ਪਿੱਚ ਦੀਆਂ ਪੇਚੀਦਗੀਆਂ ਨੂੰ ਸਮਝਣਾ ਅਤੇ ਇਸਦੀ ਸਹੀ ਗਣਨਾ ਕਰਨਾ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਮਸ਼ੀਨ ਵਾਲੇ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਪ੍ਰੋਟੋਟਾਈਪ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਸੇਵਾਵਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਅਤੇ ਕਸਟਮ ਦੀ ਵਰਤੋਂ ਕਰਕੇਸੀਐਨਸੀ ਮਿਲਿੰਗ, ਨਿਰਮਾਤਾ ਆਪਣੇ ਉਤਪਾਦਾਂ ਵਿੱਚ ਬੇਮਿਸਾਲ ਸ਼ੁੱਧਤਾ ਅਤੇ ਗੁਣਵੱਤਾ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦੇ ਹਨ। ਉੱਤਮਤਾ ਲਈ ਵਚਨਬੱਧ ਅਤੇ ਅਤਿ-ਆਧੁਨਿਕ ਉਪਕਰਨਾਂ ਦੇ ਨਾਲ, Anebon ਵਰਗੀਆਂ ਕੰਪਨੀਆਂ ਭਰੋਸੇਮੰਦ, ਕੁਸ਼ਲ CNC ਮਸ਼ੀਨਿੰਗ ਔਨਲਾਈਨ ਹਵਾਲਾ ਸੇਵਾਵਾਂ ਪ੍ਰਦਾਨ ਕਰਨ ਵਿੱਚ ਅਗਵਾਈ ਕਰਦੀਆਂ ਹਨ। ਥਰਿੱਡ ਪਿੱਚ ਦੇ ਸਹੀ ਗਿਆਨ ਦੇ ਨਾਲ, ਨਿਰਮਾਤਾ ਥਰਿੱਡ ਵਾਲੇ ਹਿੱਸੇ ਬਣਾ ਸਕਦੇ ਹਨ ਜੋ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਕਾਰਜਸ਼ੀਲਤਾ ਦੇ ਉੱਚੇ ਮਿਆਰਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ।

1. 60° ਦੰਦ-ਆਕਾਰ ਦੇ ਬਾਹਰੀ ਧਾਗੇ ਦੀ ਪਿੱਚ ਵਿਆਸ ਦੀ ਗਣਨਾ ਅਤੇ ਸਹਿਣਸ਼ੀਲਤਾ (ਰਾਸ਼ਟਰੀ ਮਿਆਰੀ GB197/196)

a.ਪਿਚ ਵਿਆਸ ਦੇ ਮੂਲ ਆਕਾਰ ਦੀ ਗਣਨਾ

ਧਾਗੇ ਦੇ ਪਿਚ ਵਿਆਸ ਦਾ ਮੂਲ ਆਕਾਰ = ਧਾਗੇ ਦਾ ਮੁੱਖ ਵਿਆਸ - ਪਿੱਚ × ਗੁਣਾਂਕ ਮੁੱਲ।

ਫਾਰਮੂਲਾ ਪੇਸ਼ਕਾਰੀ: d/DP×0.6495

ਉਦਾਹਰਨ: ਬਾਹਰੀ ਥ੍ਰੈੱਡ M8 ਥਰਿੱਡ ਦੇ ਪਿੱਚ ਵਿਆਸ ਦੀ ਗਣਨਾ

8-1.25×0.6495=8-0.8119≈7.188

ਬੀ. ਆਮ ਤੌਰ 'ਤੇ ਵਰਤੀ ਜਾਂਦੀ 6h ਬਾਹਰੀ ਥਰਿੱਡ ਪਿੱਚ ਵਿਆਸ ਸਹਿਣਸ਼ੀਲਤਾ (ਥ੍ਰੈੱਡ ਪਿੱਚ 'ਤੇ ਆਧਾਰਿਤ)

ਉਪਰਲੀ ਸੀਮਾ ਮੁੱਲ "0" ਹੈ

ਹੇਠਲੀ ਸੀਮਾ P0.8-0.095P1.00-0.112P1.25-0.118 ਹੈ

P1.5-0.132P1.75-0.150P2.0-0.16

P2.5-0.17

ਉਪਰਲੀ ਸੀਮਾ ਗਣਨਾ ਫਾਰਮੂਲਾ ਮੂਲ ਆਕਾਰ ਹੈ, ਅਤੇ ਹੇਠਲੀ ਸੀਮਾ ਗਣਨਾ ਫਾਰਮੂਲਾ d2-hes-Td2 ਪਿੱਚ ਵਿਆਸ ਮੂਲ ਆਕਾਰ-ਵਿਚਲਣ-ਮਨਜ਼ੂਰ ਭਟਕਣਾ ਹੈ।

M8 ਦੇ 6h ਗ੍ਰੇਡ ਪਿੱਚ ਵਿਆਸ ਦਾ ਸਹਿਣਸ਼ੀਲਤਾ ਮੁੱਲ: ਉਪਰਲੀ ਸੀਮਾ ਮੁੱਲ 7.188 ਹੇਠਲੀ ਸੀਮਾ ਮੁੱਲ: 7.188-0.118=7.07।

C. ਆਮ ਤੌਰ 'ਤੇ ਵਰਤੀ ਜਾਂਦੀ 6g ਗ੍ਰੇਡ ਬਾਹਰੀ ਥਰਿੱਡ ਪਿੱਚ ਵਿਆਸ ਮੂਲ ਵਿਵਹਾਰ: (ਥਰਿੱਡ ਪਿੱਚ 'ਤੇ ਆਧਾਰਿਤ)

P0.80-0.024P1.00-0.026P1.25-0.028P1.5-0.032

P1.75-0.034P2-0.038P2.5-0.042

ਉਪਰਲੀ ਸੀਮਾ ਗਣਨਾ ਫਾਰਮੂਲਾ d2-ges ਮੂਲ ਆਕਾਰ ਦਾ ਵਿਵਹਾਰ ਹੈ

ਹੇਠਲੀ ਸੀਮਾ ਗਣਨਾ ਦਾ ਫਾਰਮੂਲਾ d2-ges-Td2 ਮੂਲ ਆਕਾਰ ਦੇ ਵਿਵਹਾਰ ਸਹਿਣਸ਼ੀਲਤਾ ਹੈ

ਉਦਾਹਰਨ ਲਈ, M8 ਦਾ 6g ਗ੍ਰੇਡ ਪਿੱਚ ਵਿਆਸ ਸਹਿਣਸ਼ੀਲਤਾ ਮੁੱਲ: ਉਪਰਲੀ ਸੀਮਾ ਮੁੱਲ 7.188-0.028=7.16 ਹੇਠਲੀ ਸੀਮਾ ਮੁੱਲ: 7.188-0.028-0.118=7.042।

ਨੋਟ:

① ਉਪਰੋਕਤ ਥਰਿੱਡ ਸਹਿਣਸ਼ੀਲਤਾ ਮੋਟੇ ਥ੍ਰੈੱਡਾਂ 'ਤੇ ਅਧਾਰਤ ਹੈ, ਅਤੇ ਬਰੀਕ ਥ੍ਰੈੱਡਾਂ ਦੀ ਥ੍ਰੈਡ ਸਹਿਣਸ਼ੀਲਤਾ ਵੀ ਇਸ ਅਨੁਸਾਰ ਬਦਲੀ ਜਾਂਦੀ ਹੈ, ਪਰ ਸਹਿਣਸ਼ੀਲਤਾ ਸਿਰਫ ਵਧੀ ਹੋਈ ਹੈ, ਇਸਲਈ ਨਿਯੰਤਰਣ ਮਿਆਰੀ ਸੀਮਾ ਤੋਂ ਵੱਧ ਨਹੀਂ ਹੋਵੇਗਾ, ਇਸਲਈ ਉਹਨਾਂ ਨੂੰ ਸਾਰਣੀ ਵਿੱਚ ਚਿੰਨ੍ਹਿਤ ਨਹੀਂ ਕੀਤਾ ਗਿਆ ਹੈ। ਸਿਖਰ ਬਾਹਰ ਆਇਆ.

②ਅਸਲ ਉਤਪਾਦਨ ਵਿੱਚ, ਥਰਿੱਡ ਪ੍ਰੋਸੈਸਿੰਗ ਉਪਕਰਣ ਦੇ ਡਿਜ਼ਾਈਨ ਅਤੇ ਐਕਸਟਰਿਊਸ਼ਨ ਫੋਰਸ ਦੁਆਰਾ ਲੋੜੀਂਦੀ ਸ਼ੁੱਧਤਾ ਦੇ ਅਨੁਸਾਰ, ਥਰਿੱਡਡ ਪਾਲਿਸ਼ਡ ਡੰਡੇ ਦੇ ਵਿਆਸ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕੀਤੇ ਗਏ ਥਰਿੱਡ ਵਿਆਸ ਦੇ ਮੁਕਾਬਲੇ 0.04-0.08 ਤੱਕ ਵਧਾਇਆ ਜਾਂਦਾ ਹੈ, ਜੋ ਕਿ ਥਰਿੱਡ ਪੋਲਿਸ਼ਡ ਦਾ ਵਿਆਸ ਹੁੰਦਾ ਹੈ। ਡੰਡੇ ਉਦਾਹਰਨ ਲਈ, ਸਾਡੀ ਕੰਪਨੀ ਦੇ M8 ਬਾਹਰੀ ਥਰਿੱਡ 6g ਥ੍ਰੈਡ ਪਾਲਿਸ਼ਡ ਰਾਡ ਦਾ ਵਿਆਸ 7.08-7.13 ਹੈ, ਜੋ ਕਿ ਇਸ ਸੀਮਾ ਦੇ ਅੰਦਰ ਹੈ।

③ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਦੀਆਂ ਲੋੜਾਂ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਦੇ ਹੋਏ, ਅਸਲ ਉਤਪਾਦਨ ਵਿੱਚ ਗਰਮੀ ਦੇ ਇਲਾਜ ਅਤੇ ਸਤਹ ਦੇ ਇਲਾਜ ਦੇ ਬਿਨਾਂ ਬਾਹਰੀ ਧਾਗੇ ਦੇ ਪਿੱਚ ਵਿਆਸ ਦੀ ਹੇਠਲੀ ਨਿਯੰਤਰਣ ਸੀਮਾ ਨੂੰ ਜਿੰਨਾ ਸੰਭਵ ਹੋ ਸਕੇ 6h ਪੱਧਰ 'ਤੇ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

2. 60° ਅੰਦਰੂਨੀ ਥਰਿੱਡ (GB197/196) ਦੇ ਪਿੱਚ ਵਿਆਸ ਦੀ ਗਣਨਾ ਅਤੇ ਸਹਿਣਸ਼ੀਲਤਾ

a.6H ਪੱਧਰ ਦੀ ਥਰਿੱਡ ਪਿੱਚ ਵਿਆਸ ਸਹਿਣਸ਼ੀਲਤਾ (ਥਰਿੱਡ ਪਿੱਚ 'ਤੇ ਆਧਾਰਿਤ)

ਉਪਰਲੀ ਸੀਮਾ:

P0.8+0.125P1.00+0.150P1.25+0.16P1.5+0.180

P1.25+0.00P2.0+0.212P2.5+0.224

ਹੇਠਲੀ ਸੀਮਾ ਮੁੱਲ "0″ ਹੈ,

ਉਪਰਲੀ ਸੀਮਾ ਗਣਨਾ ਫਾਰਮੂਲਾ 2+TD2 ਮੂਲ ਆਕਾਰ + ਸਹਿਣਸ਼ੀਲਤਾ ਹੈ।

ਉਦਾਹਰਨ ਲਈ, M8-6H ਅੰਦਰੂਨੀ ਧਾਗੇ ਦਾ ਪਿੱਚ ਵਿਆਸ ਹੈ: 7.188+0.160=7.348 ਉਪਰਲੀ ਸੀਮਾ: 7.188 ਹੇਠਲੀ ਸੀਮਾ ਹੈ।

ਬੀ. ਅੰਦਰੂਨੀ ਧਾਗੇ ਦੇ ਪਿਚ ਵਿਆਸ ਦੀ ਗਣਨਾ ਕਰਨ ਦਾ ਫਾਰਮੂਲਾ ਬਾਹਰੀ ਧਾਗੇ ਦੇ ਸਮਾਨ ਹੈ

ਯਾਨੀ, D2=DP×0.6495, ਯਾਨੀ ਅੰਦਰੂਨੀ ਥਰਿੱਡ ਦਾ ਪਿੱਚ ਵਿਆਸ ਪਿਚ ਵਿਆਸ × ਗੁਣਾਂਕ ਮੁੱਲ ਦੇ ਬਰਾਬਰ ਹੈ।

c.6G ਕਲਾਸ ਥ੍ਰੈੱਡ ਪਿੱਚ ਵਿਆਸ ਬੇਸਿਕ ਡਿਵੀਏਸ਼ਨ E1 (ਥਰਿੱਡ ਪਿੱਚ 'ਤੇ ਆਧਾਰਿਤ)

P0.8+0.024P1.00+0.026P1.25+0.028P1.5+0.032

P1.75+0.034P1.00+0.026P2.5+0.042

ਉਦਾਹਰਨ: M86G ਅੰਦਰੂਨੀ ਧਾਗੇ ਦੀ ਪਿੱਚ ਵਿਆਸ ਦੀ ਉਪਰਲੀ ਸੀਮਾ: 7.188+0.026+0.16=7.374

ਹੇਠਲੀ ਸੀਮਾ: 7.188+0.026=7.214

ਉਪਰਲੀ ਸੀਮਾ ਫਾਰਮੂਲਾ 2+GE1+TD2 ਪਿੱਚ ਵਿਆਸ+ਵਿਚਲਨ+ਸਹਿਣਸ਼ੀਲਤਾ ਦਾ ਮੂਲ ਆਕਾਰ ਹੈ

ਹੇਠਲੀ ਸੀਮਾ ਮੁੱਲ ਫਾਰਮੂਲਾ 2+GE1 ਪਿੱਚ ਵਿਆਸ ਦਾ ਆਕਾਰ+ਵਿਚਕਾਰ ਹੈ

3. ਬਾਹਰੀ ਧਾਗੇ ਦੇ ਵੱਡੇ ਵਿਆਸ ਦੀ ਗਣਨਾ ਅਤੇ ਸਹਿਣਸ਼ੀਲਤਾ (GB197/196)

a. ਬਾਹਰੀ ਧਾਗੇ ਦੇ 6h ਵੱਡੇ ਵਿਆਸ ਦੀ ਉਪਰਲੀ ਸੀਮਾ

ਭਾਵ, ਥਰਿੱਡ ਵਿਆਸ ਮੁੱਲ ਉਦਾਹਰਨ M8 φ8.00 ਹੈ, ਅਤੇ ਉਪਰਲੀ ਸੀਮਾ ਸਹਿਣਸ਼ੀਲਤਾ “0″ ਹੈ।

ਬੀ. ਬਾਹਰੀ ਥ੍ਰੈੱਡ 6h ਕਲਾਸ ਦੇ ਵੱਡੇ ਵਿਆਸ ਦੀ ਹੇਠਲੀ ਸੀਮਾ ਦੀ ਸਹਿਣਸ਼ੀਲਤਾ (ਥਰਿੱਡ ਪਿੱਚ 'ਤੇ ਆਧਾਰਿਤ)

P0.8-0.15P1.00-0.18P1.25-0.212P1.5-0.236P1.75-0.265

P2.0-0.28P2.5-0.335

ਮੁੱਖ ਵਿਆਸ ਦੀ ਹੇਠਲੀ ਸੀਮਾ ਲਈ ਗਣਨਾ ਫਾਰਮੂਲਾ: d-Td ਧਾਗੇ ਦੇ ਵੱਡੇ ਵਿਆਸ ਦਾ ਮੂਲ ਮਾਪ-ਸਹਿਣਸ਼ੀਲਤਾ ਹੈ।

ਉਦਾਹਰਨ: M8 ਬਾਹਰੀ ਥਰਿੱਡ 6h ਵੱਡੇ ਵਿਆਸ ਦਾ ਆਕਾਰ: ਉਪਰਲੀ ਸੀਮਾ φ8 ਹੈ, ਹੇਠਲੀ ਸੀਮਾ φ8-0.212=φ7.788 ਹੈ

c. ਬਾਹਰੀ ਥਰਿੱਡ ਦੇ ਮੁੱਖ ਵਿਆਸ 6g ਦੀ ਗਣਨਾ ਅਤੇ ਸਹਿਣਸ਼ੀਲਤਾ

6g ਬਾਹਰੀ ਥਰਿੱਡ ਸੰਦਰਭ ਵਿਵਹਾਰ (ਥ੍ਰੈੱਡ ਪਿੱਚ 'ਤੇ ਆਧਾਰਿਤ)

P0.8-0.024P1.00-0.026P1.25-0.028P1.5-0.032P1.25-0.024P1.75–0.034

P2.0-0.038P2.5-0.042

ਉਪਰਲੀ ਸੀਮਾ ਗਣਨਾ ਫਾਰਮੂਲਾ d-ges ਥਰਿੱਡ ਮੇਜਰ ਵਿਆਸ-ਸੰਦਰਭ ਵਿਵਹਾਰ ਦਾ ਮੂਲ ਆਯਾਮ ਹੈ

ਹੇਠਲੀ ਸੀਮਾ ਗਣਨਾ ਫਾਰਮੂਲਾ d-ges-Td ਥਰਿੱਡ ਮੇਜਰ ਵਿਆਸ-ਬੇਸਲਾਈਨ ਵਿਵਹਾਰ-ਸਹਿਣਸ਼ੀਲਤਾ ਦਾ ਮੂਲ ਆਯਾਮ ਹੈ

ਉਦਾਹਰਨ: M8 ਬਾਹਰੀ ਥਰਿੱਡ 6g ਕਲਾਸ ਮੇਜਰ ਵਿਆਸ ਉਪਰਲੀ ਸੀਮਾ φ8-0.028=φ7.972।

ਹੇਠਲੀ ਸੀਮਾ φ8-0.028-0.212=φ7.76

ਨੋਟ: ① ਧਾਗੇ ਦਾ ਮੁੱਖ ਵਿਆਸ ਧਾਗੇ ਦੀ ਪਾਲਿਸ਼ ਕੀਤੀ ਡੰਡੇ ਦੇ ਵਿਆਸ ਅਤੇ ਥਰਿੱਡ ਰੋਲਿੰਗ ਪਲੇਟ/ਰੋਲਰ ਟੂਥ ਪ੍ਰੋਫਾਈਲ ਦੇ ਪਹਿਨਣ ਦੀ ਡਿਗਰੀ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਇਸਦਾ ਮੁੱਲ ਧਾਗੇ ਦੇ ਉੱਪਰਲੇ ਅਤੇ ਮੱਧ ਵਿਆਸ ਦੇ ਉਲਟ ਅਨੁਪਾਤੀ ਹੁੰਦਾ ਹੈ। ਉਸੇ ਖਾਲੀ ਅਤੇ ਥਰਿੱਡਿੰਗ ਟੂਲ ਦੇ ਆਧਾਰ 'ਤੇ, ਮੱਧ ਵਿਆਸ ਜਿੰਨਾ ਛੋਟਾ ਹੋਵੇਗਾ, ਵੱਡਾ ਵਿਆਸ ਵੱਡਾ ਹੋਵੇਗਾ, ਅਤੇ ਇਸ ਦੇ ਉਲਟ, ਮੱਧ ਵਿਆਸ ਜਿੰਨਾ ਵੱਡਾ ਹੋਵੇਗਾ, ਵੱਡਾ ਵਿਆਸ ਓਨਾ ਹੀ ਛੋਟਾ ਹੋਵੇਗਾ।

② ਉਹਨਾਂ ਹਿੱਸਿਆਂ ਲਈ ਜਿਨ੍ਹਾਂ ਨੂੰ ਗਰਮੀ ਦੇ ਇਲਾਜ ਅਤੇ ਸਤਹ ਦੇ ਇਲਾਜ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਪ੍ਰੋਸੈਸਿੰਗ ਤਕਨਾਲੋਜੀ ਅਤੇ ਅਸਲ ਉਤਪਾਦਨ ਦੇ ਵਿਚਕਾਰ ਸਬੰਧ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਦੇ ਹੋਏ, ਧਾਗੇ ਦੇ ਵੱਡੇ ਵਿਆਸ ਨੂੰ ਕਲਾਸ 6h ਪਲੱਸ 0.04mm ਜਾਂ ਇਸ ਤੋਂ ਵੱਧ ਦੀ ਹੇਠਲੀ ਸੀਮਾ 'ਤੇ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਉਦਾਹਰਨ ਲਈ, ਇੱਕ M8 ਬਾਹਰੀ ਧਾਗੇ ਲਈ, ਰਬਿੰਗ (ਰੋਲਿੰਗ) ਧਾਗੇ ਦਾ ਵੱਡਾ ਵਿਆਸ 7.83 ਤੋਂ ਉੱਪਰ ਅਤੇ 7.95 ਤੋਂ ਹੇਠਾਂ ਹੋਣ ਦੀ ਗਰੰਟੀ ਦਿੱਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ।

4. ਅੰਦਰੂਨੀ ਥਰਿੱਡ ਦੇ ਛੋਟੇ ਵਿਆਸ ਦੀ ਗਣਨਾ ਅਤੇ ਸਹਿਣਸ਼ੀਲਤਾ

a. ਅੰਦਰੂਨੀ ਧਾਗੇ ਦੇ ਛੋਟੇ ਵਿਆਸ ਦੇ ਮੂਲ ਆਕਾਰ ਦੀ ਗਣਨਾ (D1)

ਛੋਟੇ ਵਿਆਸ ਦੇ ਧਾਗੇ ਦਾ ਮੂਲ ਆਕਾਰ = ਅੰਦਰੂਨੀ ਧਾਗੇ ਦਾ ਮੂਲ ਆਕਾਰ - ਪਿੱਚ × ਗੁਣਾਂਕ

ਉਦਾਹਰਨ: ਅੰਦਰੂਨੀ ਥਰਿੱਡ M8 ਦੇ ਛੋਟੇ ਵਿਆਸ ਦਾ ਮੂਲ ਆਕਾਰ 8-1.25×1.0825=6.646875≈6.647 ਹੈ।

ਬੀ. ਅੰਦਰੂਨੀ ਥਰਿੱਡ 6H ਛੋਟੇ ਵਿਆਸ ਦੀ ਸਹਿਣਸ਼ੀਲਤਾ (ਥ੍ਰੈੱਡ ਪਿੱਚ 'ਤੇ ਆਧਾਰਿਤ) ਅਤੇ ਛੋਟੇ ਵਿਆਸ ਦੇ ਮੁੱਲ ਦੀ ਗਣਨਾ

P0.8+0.2P1.0+0.236P1.25+0.265P1.5+0.3P1.75+0.335

P2.0+0.375P2.5+0.48

ਅੰਦਰੂਨੀ ਥਰਿੱਡ 6H ਕਲਾਸ ਦਾ ਹੇਠਲੀ ਸੀਮਾ ਵਿਵਹਾਰ ਫਾਰਮੂਲਾ D1+HE1 ਅੰਦਰੂਨੀ ਥਰਿੱਡ ਛੋਟੇ ਵਿਆਸ + ਵਿਵਹਾਰ ਦਾ ਮੂਲ ਆਕਾਰ ਹੈ।

ਨੋਟ: 6H ਪੱਧਰ 'ਤੇ ਪੱਖਪਾਤ ਦਾ ਮੁੱਲ "0″ ਹੈ

ਅੰਦਰੂਨੀ ਥਰਿੱਡ=D1+HE1+TD1 ਦੀ 6H ਪੱਧਰ ਦੀ ਉਪਰਲੀ ਸੀਮਾ ਲਈ ਗਣਨਾ ਫਾਰਮੂਲਾ, ਯਾਨੀ ਅੰਦਰੂਨੀ ਥਰਿੱਡ ਦੇ ਛੋਟੇ ਵਿਆਸ + ਵਿਵਹਾਰ + ਸਹਿਣਸ਼ੀਲਤਾ ਦਾ ਮੂਲ ਆਕਾਰ।

ਉਦਾਹਰਨ: 6H ਗ੍ਰੇਡ M8 ਅੰਦਰੂਨੀ ਥਰਿੱਡ ਦੇ ਛੋਟੇ ਵਿਆਸ ਦੀ ਉਪਰਲੀ ਸੀਮਾ 6.647+0=6.647 ਹੈ

6H ਗ੍ਰੇਡ M8 ਅੰਦਰੂਨੀ ਥਰਿੱਡ ਦੇ ਛੋਟੇ ਵਿਆਸ ਦੀ ਹੇਠਲੀ ਸੀਮਾ 6.647+0+0.265=6.912 ਹੈ

c. ਅੰਦਰੂਨੀ ਥਰਿੱਡ 6G (ਪਿਚ 'ਤੇ ਆਧਾਰਿਤ) ਦੇ ਛੋਟੇ ਵਿਆਸ ਦੇ ਮੂਲ ਵਿਆਸ ਅਤੇ ਛੋਟੇ ਵਿਆਸ ਦੇ ਮੁੱਲ ਦੀ ਗਣਨਾ

P0.8+0.024P1.0+0.026P1.25+0.028P1.5+0.032P1.75+0.034

P2.0+0.038P2.5+0.042

ਅੰਦਰੂਨੀ ਥਰਿੱਡ 6G = D1 + GE1 ਦੇ ਛੋਟੇ ਵਿਆਸ ਦੀ ਹੇਠਲੀ ਸੀਮਾ ਲਈ ਗਣਨਾ ਫਾਰਮੂਲਾ ਅੰਦਰੂਨੀ ਥਰਿੱਡ + ਵਿਵਹਾਰ ਦਾ ਮੂਲ ਆਕਾਰ ਹੈ।

ਉਦਾਹਰਨ: 6G ਗ੍ਰੇਡ M8 ਅੰਦਰੂਨੀ ਥਰਿੱਡ ਦੇ ਛੋਟੇ ਵਿਆਸ ਦੀ ਹੇਠਲੀ ਸੀਮਾ 6.647+0.028=6.675 ਹੈ

6G ਗ੍ਰੇਡ M8 ਅੰਦਰੂਨੀ ਥ੍ਰੈੱਡ ਦੇ ਛੋਟੇ ਵਿਆਸ ਦੇ ਉਪਰਲੇ ਸੀਮਾ ਮੁੱਲ ਲਈ ਫਾਰਮੂਲਾ D1+GE1+TD1 ਅੰਦਰੂਨੀ ਥਰਿੱਡ + ਵਿਵਹਾਰ + ਸਹਿਣਸ਼ੀਲਤਾ ਦਾ ਮੂਲ ਆਕਾਰ ਹੈ।

ਉਦਾਹਰਨ: 6G ਗ੍ਰੇਡ M8 ਅੰਦਰੂਨੀ ਧਾਗੇ ਦੇ ਛੋਟੇ ਵਿਆਸ ਦੀ ਉਪਰਲੀ ਸੀਮਾ 6.647+0.028+0.265=6.94 ਹੈ

ਨੋਟ:

①ਅੰਦਰੂਨੀ ਧਾਗੇ ਦੀ ਦੰਦ ਦੀ ਉਚਾਈ ਸਿੱਧੇ ਅੰਦਰੂਨੀ ਧਾਗੇ ਦੇ ਬੇਅਰਿੰਗ ਮੋਮੈਂਟ ਨਾਲ ਸੰਬੰਧਿਤ ਹੈ, ਇਸਲਈ ਖਾਲੀ ਥਾਂ ਜਿੱਥੋਂ ਤੱਕ ਸੰਭਵ ਹੋਵੇ 6H ਕਲਾਸ ਦੀ ਉਪਰਲੀ ਸੀਮਾ ਦੇ ਅੰਦਰ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।

②ਅੰਦਰੂਨੀ ਥਰਿੱਡ ਮਸ਼ੀਨਿੰਗ ਦੇ ਦੌਰਾਨ, ਅੰਦਰੂਨੀ ਥਰਿੱਡ ਦਾ ਛੋਟਾ ਵਿਆਸ ਜਿੰਨਾ ਛੋਟਾ ਹੋਵੇਗਾ, ਪ੍ਰੋਸੈਸਿੰਗ ਟੂਲ—ਟੈਪ ਦੀ ਕੁਸ਼ਲਤਾ ਓਨੀ ਹੀ ਘੱਟ ਹੋਵੇਗੀ। ਵਰਤੋਂ ਦੇ ਦ੍ਰਿਸ਼ਟੀਕੋਣ ਤੋਂ, ਛੋਟਾ ਵਿਆਸ ਜਿੰਨਾ ਛੋਟਾ ਹੋਵੇਗਾ, ਉੱਨਾ ਹੀ ਵਧੀਆ, ਪਰ ਵਿਆਪਕ ਵਿਚਾਰ, ਛੋਟੇ ਵਿਆਸ ਦੀ ਵਰਤੋਂ ਆਮ ਤੌਰ 'ਤੇ ਮੱਧ ਸੀਮਾ ਅਤੇ ਉਪਰਲੀ ਸੀਮਾ ਦੇ ਵਿਚਕਾਰ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਜੇ ਇਹ ਕੱਚਾ ਲੋਹਾ ਜਾਂ ਐਲੂਮੀਨੀਅਮ ਹੈ, ਤਾਂ ਇਸ ਨੂੰ ਵਿਚਕਾਰ ਵਰਤਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਛੋਟੀ ਸੀਮਾ ਅਤੇ ਛੋਟੇ ਵਿਆਸ ਦੀ ਮੱਧ ਸੀਮਾ।

③ਜਦੋਂ ਅੰਦਰੂਨੀ ਥਰਿੱਡ ਦਾ ਛੋਟਾ ਵਿਆਸ 6G ਹੁੰਦਾ ਹੈ, ਤਾਂ ਇਸਨੂੰ 6H ਦੇ ਰੂਪ ਵਿੱਚ ਮਹਿਸੂਸ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਸ਼ੁੱਧਤਾ ਦਾ ਪੱਧਰ ਮੁੱਖ ਤੌਰ 'ਤੇ ਧਾਗੇ ਦੇ ਪਿਚ ਵਿਆਸ ਦੀ ਪਰਤ ਨੂੰ ਸਮਝਦਾ ਹੈ। ਇਸ ਲਈ, ਥਰਿੱਡ ਪ੍ਰੋਸੈਸਿੰਗ ਦੌਰਾਨ ਸਿਰਫ ਟੂਟੀ ਦੇ ਪਿੱਚ ਵਿਆਸ ਨੂੰ ਮੰਨਿਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਛੋਟੇ ਵਿਆਸ ਨੂੰ ਨਹੀਂ ਮੰਨਿਆ ਜਾਂਦਾ ਹੈ। ਲਾਈਟ ਮੋਰੀ ਦਾ ਵਿਆਸ।

5. ਵੰਡਣ ਵਾਲੇ ਸਿਰ ਸਿੰਗਲ ਡਿਵੀਡਿੰਗ ਵਿਧੀ ਦਾ ਗਣਨਾ ਫਾਰਮੂਲਾ

ਸਿੰਗਲ ਡਿਵੀਜ਼ਨ ਗਣਨਾ ਫਾਰਮੂਲਾ: n=40/Z

n: ਚੱਕਰਾਂ ਦੀ ਗਿਣਤੀ ਜਿਨ੍ਹਾਂ ਨੂੰ ਵੰਡਣ ਵਾਲਾ ਸਿਰ ਮੋੜਨਾ ਚਾਹੀਦਾ ਹੈ

Z: ਵਰਕਪੀਸ ਦਾ ਬਰਾਬਰ ਹਿੱਸਾ

40: ਫਿਕਸਡ ਇੰਡੈਕਸਿੰਗ ਹੈੱਡ ਨੰਬਰ

ਉਦਾਹਰਨ: ਇੱਕ ਹੈਕਸਾਗਨ ਮਿਲਿੰਗ ਲਈ ਗਣਨਾ

ਫਾਰਮੂਲੇ ਵਿੱਚ ਬਦਲੋ: n=40/6

ਗਣਨਾ: ① ਭਿੰਨਾਂ ਨੂੰ ਸਰਲ ਬਣਾਓ: 20/3 ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਸਭ ਤੋਂ ਛੋਟਾ ਭਾਜਕ 2 ਲੱਭੋ ਅਤੇ ਇਸ ਨਾਲ ਭਾਗ ਕਰੋ, ਯਾਨੀ, ਅੰਕ ਅਤੇ ਭਾਜ ਨੂੰ ਇੱਕੋ ਸਮੇਂ 2 ਨਾਲ ਵੰਡੋ। ਸਕੋਰ ਨੂੰ ਘਟਾਉਂਦੇ ਹੋਏ, ਇਸਦੀ ਬਰਾਬਰ ਦੀ ਵੰਡ ਇਕੋ ਜਿਹੀ ਰਹਿੰਦੀ ਹੈ।

② ਭਿੰਨਾਂ ਦੀ ਗਣਨਾ: ਇਸ ਬਿੰਦੂ 'ਤੇ, ਇਹ ਅੰਕਾਂ ਅਤੇ ਵਿਅੰਜਨ ਦੇ ਮੁੱਲਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ; ਜੇਕਰ ਸੰਖਿਆ ਅਤੇ ਭਾਜ ਵੱਡੇ ਹਨ, ਤਾਂ ਗਣਨਾ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।

20÷3=6(2/3) n ਮੁੱਲ ਹੈ, ਭਾਵ, ਵੰਡਣ ਵਾਲਾ ਸਿਰ 6(2/3) ਚੱਕਰਾਂ ਨੂੰ ਮੋੜਨਾ ਚਾਹੀਦਾ ਹੈ। ਇਸ ਸਮੇਂ, ਅੰਸ਼ ਇੱਕ ਅੰਸ਼ ਬਣ ਗਿਆ ਹੈ; ਦਸ਼ਮਲਵ 6 ਦਾ ਪੂਰਨ ਅੰਕ ਭਾਗ ਹੈਡ ਨੂੰ 6 ਪੂਰੇ ਚੱਕਰਾਂ ਨੂੰ ਮੋੜਨਾ ਚਾਹੀਦਾ ਹੈ। ਇੱਕ ਅੰਸ਼ ਦੇ ਨਾਲ ਇੱਕ ਅੰਸ਼ 2/3 ਇੱਕ ਚੱਕਰ ਦਾ ਸਿਰਫ 2/3 ਹੋ ਸਕਦਾ ਹੈ ਅਤੇ ਇਸ ਬਿੰਦੂ 'ਤੇ ਮੁੜ ਗਣਨਾ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ।

③ਇੰਡੈਕਸਿੰਗ ਪਲੇਟ ਦੀ ਚੋਣ ਅਤੇ ਗਣਨਾ: ਇੰਡੈਕਸਿੰਗ ਹੈੱਡ ਦੀ ਇੰਡੈਕਸਿੰਗ ਪਲੇਟ ਦੀ ਮਦਦ ਨਾਲ ਇੱਕ ਤੋਂ ਘੱਟ ਸਰਕਲ ਦੀ ਗਣਨਾ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ। ਗਣਨਾ ਵਿੱਚ ਪਹਿਲਾ ਕਦਮ ਇੱਕੋ ਸਮੇਂ 2/3 ਦੁਆਰਾ ਫਰੈਕਸ਼ਨ ਦਾ ਵਿਸਤਾਰ ਕਰਨਾ ਹੈ। ਉਦਾਹਰਨ ਲਈ: ਜੇਕਰ ਸਕੋਰ ਨੂੰ ਇੱਕੋ ਸਮੇਂ ਵਿੱਚ 14 ਵਾਰ ਵਧਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਇਹ 28/42 ਹੈ; ਜੇਕਰ ਇਸਨੂੰ ਇੱਕੋ ਸਮੇਂ ਵਿੱਚ 10 ਵਾਰ ਵਧਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਸਕੋਰ 20/30 ਹੈ; ਜੇਕਰ ਇਸਨੂੰ ਇੱਕੋ ਸਮੇਂ ਵਿੱਚ 13 ਵਾਰ ਵਧਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਸਕੋਰ 26/39 ਹੈ...ਵਧਿਆ ਹੋਇਆ ਪੈਮਾਨਾ ਡਾਇਲ ਦੇ ਅਨੁਸਾਰ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਇਸ 'ਤੇ ਛੇਕ ਦੀ ਗਿਣਤੀ ਚੁਣੋ।

ਇਸ ਮੌਕੇ 'ਤੇ ਧਿਆਨ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ:

① ਚੁਣੀ ਗਈ ਇੰਡੈਕਸਿੰਗ ਪਲੇਟ ਦੇ ਛੇਕ ਦੀ ਸੰਖਿਆ 3 ਦੇ ਭਾਜ ਨਾਲ ਵੰਡਣ ਯੋਗ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ। ਉਦਾਹਰਨ ਲਈ, ਉਪਰੋਕਤ ਉਦਾਹਰਨ ਵਿੱਚ, 42 ਛੇਕ 3 ਦੇ 14 ਗੁਣਾ ਹਨ, 30 ਛੇਕ 3 ਦੇ 10 ਗੁਣਾ ਹਨ, ਅਤੇ 39 ਛੇਕ 3 ਦੇ 13 ਗੁਣਾ ਹਨ। .

②ਭਿੰਨਾਂ ਦਾ ਵਿਸਤਾਰ ਇਹ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਅੰਸ਼ ਅਤੇ ਭਾਜ ਇੱਕੋ ਸਮੇਂ ਵਿਸਤਾਰ ਕੀਤੇ ਜਾਣ, ਅਤੇ ਬਰਾਬਰ ਭਾਗ ਬਦਲਿਆ ਨਾ ਰਹੇ, ਉਦਾਹਰਨ ਲਈ

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 ਡਿਨੋਮਿਨੇਟਰ 42 ਨੂੰ ਇੰਡੈਕਸਿੰਗ ਲਈ ਸੂਚਕਾਂਕ ਨੰਬਰ ਦੇ 42 ਹੋਲ ਦੀ ਵਰਤੋਂ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ; ਅੰਕ 28 ਉਪਰਲੇ ਪਹੀਏ ਦੇ ਪੋਜੀਸ਼ਨਿੰਗ ਹੋਲ 'ਤੇ ਅੱਗੇ ਵਧਦਾ ਹੈ, ਅਤੇ ਫਿਰ 28 ਹੋਲ ਨੂੰ ਮੋੜਦਾ ਹੈ, ਯਾਨੀ 29 ਹੋਲ ਮੌਜੂਦਾ ਪਹੀਏ ਦਾ ਪੋਜੀਸ਼ਨਿੰਗ ਹੋਲ ਹੈ, 20/30 10 ਮੋਰੀ ਦੇ ਘੁੰਮਣ ਵਾਲੀ ਥਾਂ 'ਤੇ ਅੱਗੇ ਵਧਦਾ ਹੈ। 30-ਹੋਲ ਇੰਡੈਕਸ ਪਲੇਟ, ਅਤੇ 11ਵਾਂ ਮੋਰੀ ਬਿਲਕੁਲ ਇਸ ਪਹੀਏ ਦਾ ਪੋਜੀਸ਼ਨਿੰਗ ਹੋਲ ਹੈ। 26/39 39-ਹੋਲ ਇੰਡੈਕਸ ਪਲੇਟ 'ਤੇ ਇਸ ਪਹੀਏ ਦਾ ਪੋਜੀਸ਼ਨਿੰਗ ਹੋਲ ਹੈ, ਅਤੇ 27ਵੇਂ ਹੋਲ ਦੇ 26 ਹੋਲ ਨੂੰ ਅੱਗੇ ਘੁੰਮਾਇਆ ਜਾਂਦਾ ਹੈ।

ਜਦੋਂ ਇੱਕ ਹੈਕਸਾਗਨ (ਛੇਵੇਂ) ਨੂੰ ਮਿਲਾਉਂਦੇ ਹੋ, ਤਾਂ ਛੇਕ ਜਿਵੇਂ ਕਿ 42 ਛੇਕ, 30 ਛੇਕ, ਅਤੇ 39 ਛੇਕ ਜੋ ਕਿ 3 ਦੁਆਰਾ ਵੰਡੇ ਜਾ ਸਕਦੇ ਹਨ ਸਕੇਲ ਦੇ ਤੌਰ ਤੇ ਵਰਤੇ ਜਾਂਦੇ ਹਨ: ਓਪਰੇਸ਼ਨ ਹੈਂਡਲ ਨੂੰ 6 ਵਾਰ ਘੁਮਾਉਣਾ ਹੈ, ਅਤੇ ਫਿਰ ਪੋਜੀਸ਼ਨਿੰਗ ਹੋਲ 'ਤੇ ਅੱਗੇ ਵਧਣਾ ਹੈ। ਕ੍ਰਮਵਾਰ ਉਪਰਲਾ ਪਹੀਆ ਹੋਵੇ। 28+1/10+1/26+ ਮੁੜੋ! ਉਪਰਲੇ 29/11/27 ਮੋਰੀ ਵਿੱਚ ਮੋਰੀ ਨੂੰ ਪਹੀਏ ਦੇ ਪੋਜੀਸ਼ਨਿੰਗ ਮੋਰੀ ਵਜੋਂ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

ਉਦਾਹਰਨ 2: 15-ਦੰਦਾਂ ਵਾਲੇ ਗੇਅਰ ਨੂੰ ਮਿਲਾਉਣ ਲਈ ਗਣਨਾ।

ਫਾਰਮੂਲੇ ਵਿੱਚ ਬਦਲੋ: n=40/15

n=2(2/3) ਦੀ ਗਣਨਾ ਕਰੋ

ਇਹ 2 ਪੂਰੇ ਚੱਕਰਾਂ ਨੂੰ ਮੋੜਨਾ ਹੈ, ਅਤੇ ਫਿਰ ਇੰਡੈਕਸਿੰਗ ਛੇਕ ਚੁਣੋ ਜੋ 3 ਦੁਆਰਾ ਵੰਡੇ ਜਾ ਸਕਦੇ ਹਨ, ਜਿਵੇਂ ਕਿ 24, 30, 39, 42.51। ਇਸ ਪਹੀਏ ਲਈ ਪੋਜੀਸ਼ਨਿੰਗ ਹੋਲ ਵਜੋਂ 1 ਮੋਰੀ, ਅਰਥਾਤ 17, 21, 27, 29, 35, 37, 39, 45 ਹੋਲ ਜੋੜੋ।

ਉਦਾਹਰਨ 3: 82 ਦੰਦਾਂ ਨੂੰ ਮਿਲਾਉਣ ਲਈ ਇੰਡੈਕਸਿੰਗ ਦੀ ਗਣਨਾ।

ਫਾਰਮੂਲੇ ਵਿੱਚ ਬਦਲੋ: n=40/82

n=20/41 ਦੀ ਗਣਨਾ ਕਰੋ

ਯਾਨੀ: ਜਦੋਂ ਤੱਕ 41 ਹੋਲਾਂ ਵਾਲੀ ਇੰਡੈਕਸ ਪਲੇਟ ਚੁਣੀ ਜਾਂਦੀ ਹੈ, ਉਪਰਲੇ ਪਹੀਏ ਦੇ ਪੋਜੀਸ਼ਨਿੰਗ ਹੋਲ 'ਤੇ 20+1 ਮੋੜੋ, ਯਾਨੀ ਕਿ 21 ਹੋਲ ਵਰਤਮਾਨ ਪਹੀਏ ਦੇ ਪੋਜੀਸ਼ਨਿੰਗ ਹੋਲ ਵਜੋਂ ਵਰਤੇ ਜਾਂਦੇ ਹਨ।

ਉਦਾਹਰਨ 4: 51 ਦੰਦਾਂ ਨੂੰ ਮਿਲਾਉਣ ਲਈ ਇੰਡੈਕਸਿੰਗ ਦੀ ਗਣਨਾ

ਫਾਰਮੂਲੇ n=40/51 ਨੂੰ ਬਦਲਣਾ, ਕਿਉਂਕਿ ਇਸ ਸਮੇਂ ਸਕੋਰ ਦੀ ਗਣਨਾ ਨਹੀਂ ਕੀਤੀ ਜਾ ਸਕਦੀ, ਤੁਸੀਂ ਸਿਰਫ਼ ਮੋਰੀ ਨੂੰ ਹੀ ਚੁਣ ਸਕਦੇ ਹੋ, ਯਾਨੀ 51 ਹੋਲਾਂ ਵਾਲੀ ਇੰਡੈਕਸ ਪਲੇਟ ਨੂੰ ਚੁਣ ਸਕਦੇ ਹੋ, ਅਤੇ ਫਿਰ ਪੋਜੀਸ਼ਨਿੰਗ 'ਤੇ 51+1 ਉਪਰਲੇ ਪਹੀਏ ਨੂੰ ਮੋੜ ਸਕਦੇ ਹੋ। ਮੋਰੀ, ਯਾਨੀ 52 ਹੋਲ, ਮੌਜੂਦਾ ਪਹੀਏ ਵਾਂਗ। ਪੋਜੀਸ਼ਨਿੰਗ ਹੋਲ ਜਿਵੇਂ ਕਿ.

ਉਦਾਹਰਨ 5: 100 ਦੰਦਾਂ ਨੂੰ ਮਿਲਾਉਣ ਲਈ ਇੰਡੈਕਸਿੰਗ ਦੀ ਗਣਨਾ।

ਫਾਰਮੂਲੇ n=40/100 ਵਿੱਚ ਬਦਲੋ

n=4/10=12/30 ਦੀ ਗਣਨਾ ਕਰੋ

ਸਮੇਂ ਵਿੱਚ 30-ਹੋਲ ਇੰਡੈਕਸ ਪਲੇਟ ਦੀ ਚੋਣ ਕਰੋ, ਅਤੇ ਫਿਰ ਮੌਜੂਦਾ ਵ੍ਹੀਲ ਪੋਜੀਸ਼ਨਿੰਗ ਹੋਲ ਦੇ ਤੌਰ 'ਤੇ ਉੱਪਰਲੇ ਪਹੀਏ ਦੀ ਸਥਿਤੀ ਵਾਲੇ ਮੋਰੀ 'ਤੇ 12+1 ਜਾਂ 13 ਹੋਲ ਲਗਾਓ।

ਜੇਕਰ ਸਾਰੀਆਂ ਇੰਡੈਕਸਿੰਗ ਡਿਸਕਾਂ ਗਣਨਾ ਲਈ ਲੋੜੀਂਦੇ ਛੇਕਾਂ ਦੀ ਸੰਖਿਆ ਤੱਕ ਨਹੀਂ ਪਹੁੰਚਦੀਆਂ ਹਨ, ਤਾਂ ਗਣਨਾ ਲਈ ਮਿਸ਼ਰਿਤ ਇੰਡੈਕਸਿੰਗ ਵਿਧੀ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ, ਜੋ ਕਿ ਇਸ ਗਣਨਾ ਵਿਧੀ ਵਿੱਚ ਸ਼ਾਮਲ ਨਹੀਂ ਹੈ। ਅਸਲ ਉਤਪਾਦਨ ਵਿੱਚ, ਗੇਅਰ ਹੌਬਿੰਗ ਦੀ ਵਰਤੋਂ ਆਮ ਤੌਰ 'ਤੇ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਕਿਉਂਕਿ ਮਿਸ਼ਰਿਤ ਇੰਡੈਕਸਿੰਗ ਗਣਨਾ ਤੋਂ ਬਾਅਦ ਅਸਲ ਕਾਰਵਾਈ ਬਹੁਤ ਅਸੁਵਿਧਾਜਨਕ ਹੁੰਦੀ ਹੈ।

6. ਇੱਕ ਚੱਕਰ ਵਿੱਚ ਉਕਰੇ ਹੋਏ ਹੈਕਸਾਗਨ ਲਈ ਗਣਨਾ ਦਾ ਫਾਰਮੂਲਾ

① ਚੱਕਰ D ਦੇ ਹੇਕਸਾਗਨ (S ਸਤਹ) ਦਾ ਉਲਟ ਪਾਸੇ ਲੱਭੋ

S=0.866D ਵਿਆਸ × 0.866 (ਗੁਣਾਕ) ਹੈ

② ਹੈਕਸਾਗਨ (S ਸਤਹ) ਦੇ ਉਲਟ ਪਾਸੇ ਤੋਂ ਚੱਕਰ ਦੇ ਵਿਆਸ (D) ਦੀ ਗਣਨਾ ਕਰੋ

D=1.1547S ਉਲਟ ਪਾਸੇ×1.1547 (ਗੁਣਾਕ)

7. ਠੰਡੇ ਸਿਰਲੇਖ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਉਲਟ ਪਾਸੇ ਅਤੇ ਹੇਕਸਾਗਨ ਦੀ ਵਿਕਰਣ ਰੇਖਾ ਦਾ ਗਣਨਾ ਫਾਰਮੂਲਾ

① ਬਾਹਰੀ ਹੈਕਸਾਗਨ ਦੇ ਉਲਟ ਪਾਸੇ (S) ਦਾ ਉਲਟ ਕੋਣ e ਲੱਭੋ

e=1.13s ਉਲਟ ਪਾਸੇ×1.13

② ਅੰਦਰੂਨੀ ਹੈਕਸਾਗਨ ਦੇ ਉਲਟ ਪਾਸੇ (ਆਂ) ਤੋਂ ਉਲਟ ਕੋਣ (e) ਲੱਭੋ

e=1.14s ਉਲਟ ਪਾਸੇ×1.14 (ਗੁਣਾਕ)

③ ਬਾਹਰੀ ਹੈਕਸਾਗਨ ਦੇ ਉਲਟ ਪਾਸਿਆਂ (ਡੀ) ਤੋਂ ਵਿਕਰਣ ਸਿਰ (D) ਦਾ ਪਦਾਰਥਕ ਵਿਆਸ ਪ੍ਰਾਪਤ ਕਰੋ

ਚੱਕਰ ਦੇ ਵਿਆਸ (D) ਦੀ ਗਣਨਾ ਹੈਕਸਾਗਨ (6 ਵਿੱਚ ਦੂਜਾ ਫਾਰਮੂਲਾ) ਦੇ ਉਲਟ ਪਾਸੇ (s ਸਮਤਲ) ਦੇ ਅਨੁਸਾਰ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ, ਅਤੇ ਔਫਸੈੱਟ ਕੇਂਦਰ ਮੁੱਲ ਨੂੰ ਉਚਿਤ ਰੂਪ ਵਿੱਚ ਵਧਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਯਾਨੀ D≥1.1547s। ਕੇਂਦਰ ਤੋਂ ਆਫਸੈੱਟ ਦੀ ਮਾਤਰਾ ਦਾ ਅੰਦਾਜ਼ਾ ਹੀ ਲਗਾਇਆ ਜਾ ਸਕਦਾ ਹੈ।

8. ਇੱਕ ਚੱਕਰ ਵਿੱਚ ਲਿਖੇ ਵਰਗ ਦਾ ਗਣਨਾ ਫਾਰਮੂਲਾ

① ਵਰਗ (S ਸਤਹ) ਦੇ ਉਲਟ ਪਾਸੇ ਨੂੰ ਲੱਭਣ ਲਈ ਇੱਕ ਚੱਕਰ (D) ਖਿੱਚੋ

S=0.7071D ਵਿਆਸ × 0.7071 ਹੈ

② ਵਰਗ (S ਸਤਹ) ਦੇ ਉਲਟ ਪਾਸੇ ਤੋਂ ਚੱਕਰ (D) ਲੱਭੋ

D=1.414S ਉਲਟ ਪਾਸੇ×1.414

9. ਕੋਲਡ ਹੈਡਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਵਰਗ ਵਿਰੋਧੀ ਪਾਸਿਆਂ ਅਤੇ ਵਿਰੋਧੀ ਕੋਣਾਂ ਲਈ ਗਣਨਾ ਫਾਰਮੂਲੇ

① ਬਾਹਰੀ ਵਰਗ ਦੇ ਉਲਟ ਪਾਸੇ (S) ਤੋਂ ਉਲਟ ਕੋਣ (e) ਲੱਭੋ

e=1.4s ਉਲਟ ਪਾਸੇ (s)×1.4 ਪੈਰਾਮੀਟਰ ਹੈ

② ਅੰਦਰਲੇ ਵਰਗ ਦੇ ਉਲਟ ਪਾਸੇ (ਆਂ) ਦਾ ਉਲਟ ਕੋਣ (e) ਲੱਭੋ

e=1.45s ਉਲਟ ਪਾਸੇ (s)×1.45 ਗੁਣਾਂਕ ਹੈ

10. ਹੈਕਸਾਗਨ ਵਾਲੀਅਮ ਗਣਨਾ ਫਾਰਮੂਲਾ

s20.866×H/m/k ਦਾ ਮਤਲਬ ਹੈ ਉਲਟ ਪਾਸੇ×ਵਿਪਰੀਤ ਪਾਸੇ×0.866×ਉਚਾਈ ਜਾਂ ਮੋਟਾਈ।

11. ਕੱਟੇ ਹੋਏ (ਕੋਨ) ਵਾਲੀਅਮ ਲਈ ਗਣਨਾ ਫਾਰਮੂਲਾ

0.262H (D2+d2+D×d) 0.262×ਉਚਾਈ×(ਵੱਡਾ ਸਿਰ ਵਿਆਸ×ਵੱਡਾ ਸਿਰ ਵਿਆਸ+ਛੋਟਾ ਸਿਰ ਵਿਆਸ×ਛੋਟਾ ਸਿਰ ਵਿਆਸ+ਵੱਡਾ ਸਿਰ ਵਿਆਸ×ਛੋਟਾ ਸਿਰ ਵਿਆਸ) ਹੈ।

12. ਇੱਕ ਗੋਲਾਕਾਰ (ਜਿਵੇਂ ਕਿ ਇੱਕ ਅਰਧ ਚੱਕਰੀ ਸਿਰ) ਦੀ ਮਾਤਰਾ ਲਈ ਗਣਨਾ ਫਾਰਮੂਲਾ

3.1416h2(Rh/3) 3.1416×ਉਚਾਈ×ਉਚਾਈ×(ਰੇਡੀਅਸ-ਉਚਾਈ÷3) ਹੈ।

13. ਅੰਦਰੂਨੀ ਥਰਿੱਡ ਟੂਟੀਆਂ ਦੇ ਮਸ਼ੀਨਿੰਗ ਮਾਪ ਲਈ ਗਣਨਾ ਫਾਰਮੂਲਾ

1. ਟੈਪ ਮੁੱਖ ਵਿਆਸ D0 ਦੀ ਗਣਨਾ

D0=D+(0.866025P/8)×(0.5~1.3) ਟੈਪ ਵੱਡੇ ਵਿਆਸ ਵਾਲੇ ਧਾਗੇ ਦਾ ਮੂਲ ਆਕਾਰ ਹੈ + 0.866025 ਪਿੱਚ÷8×0.5~1.3।

ਨੋਟ: 0.5~1.3 ਦੀ ਚੋਣ ਪਿੱਚ ਦੇ ਆਕਾਰ ਦੇ ਅਨੁਸਾਰ ਨਿਰਧਾਰਤ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ। ਪਿੱਚ ਦਾ ਮੁੱਲ ਜਿੰਨਾ ਵੱਡਾ ਹੋਵੇਗਾ, ਉਨਾ ਹੀ ਛੋਟਾ ਗੁਣਾਂਕ ਵਰਤਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਇਸਦੇ ਉਲਟ, ਪਿੱਚ ਮੁੱਲ ਜਿੰਨਾ ਛੋਟਾ ਹੋਵੇਗਾ, ਸੰਬੰਧਿਤ ਗੁਣਾਂਕ ਓਨਾ ਹੀ ਵੱਡਾ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

2. ਟੈਪ ਪਿੱਚ ਵਿਆਸ ਦੀ ਗਣਨਾ (D2)

D2=(3×0.866025P)/8, ਯਾਨੀ, ਟੈਪ ਵਿਆਸ=3×0.866025×ਪਿਚ÷8

3. ਟੈਪ ਵਿਆਸ ਦੀ ਗਣਨਾ (D1)

D1=(5×0.866025P)/8 ਟੈਪ ਵਿਆਸ ਹੈ=5×0.866025×ਪਿਚ÷8

ਚੌਦਾਂ,

ਵੱਖ ਵੱਖ ਆਕਾਰਾਂ ਦੇ ਠੰਡੇ ਸਿਰਲੇਖ ਬਣਾਉਣ ਲਈ ਸਮੱਗਰੀ ਦੀ ਲੰਬਾਈ ਦਾ ਗਣਨਾ ਫਾਰਮੂਲਾ

ਕਿਸੇ ਜਾਣੇ-ਪਛਾਣੇ ਚੱਕਰ ਦਾ ਆਇਤਨ ਫਾਰਮੂਲਾ ਵਿਆਸ × ਵਿਆਸ × 0.7854 × ਲੰਬਾਈ ਜਾਂ ਰੇਡੀਅਸ × ਰੇਡੀਅਸ × 3.1416 × ਲੰਬਾਈ ਹੈ। ਯਾਨੀ, d2×0.7854×L ਜਾਂ R2×3.1416×L

ਗਣਨਾ ਕਰਦੇ ਸਮੇਂ, ਲੋੜੀਂਦੀ ਸਮਗਰੀ ਦਾ ਵਾਲੀਅਮ X÷diameter÷diameter÷0.7854 ਜਾਂ X÷radius÷radius÷3.1416 ਸਮੱਗਰੀ ਦੀ ਲੰਬਾਈ ਹੈ।

ਕਾਲਮ ਫਾਰਮੂਲਾ = X/(3.1416R2) ਜਾਂ X/0.7854d2

ਫਾਰਮੂਲੇ ਵਿੱਚ, X ਲੋੜੀਂਦੀ ਸਮੱਗਰੀ ਦੇ ਵਾਲੀਅਮ ਮੁੱਲ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ;

L ਅਸਲ ਫੀਡਿੰਗ ਦੀ ਲੰਬਾਈ ਦੇ ਮੁੱਲ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ;

R/d ਅਸਲ ਫੀਡਿੰਗ ਰੇਡੀਅਸ ਜਾਂ ਵਿਆਸ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ।

ਅਨੇਬੋਨ ਦਾ ਟੀਚਾ ਨਿਰਮਾਣ ਤੋਂ ਸ਼ਾਨਦਾਰ ਵਿਗਾੜ ਨੂੰ ਸਮਝਣਾ ਅਤੇ 2022 ਉੱਚ ਗੁਣਵੱਤਾ ਵਾਲੇ ਸਟੇਨਲੈਸ ਸਟੀਲ ਐਲੂਮੀਨੀਅਮ ਉੱਚ ਸਟੀਕਸ਼ਨ ਕਸਟਮ ਮੇਡ ਸੀਐਨਸੀ ਟਰਨਿੰਗ ਮਿਲਿੰਗ ਮਸ਼ੀਨਿੰਗ ਸਪੇਅਰ ਪਾਰਟ ਲਈ ਏਅਰੋਸਪੇਸ ਲਈ ਪੂਰੇ ਦਿਲ ਨਾਲ ਘਰੇਲੂ ਅਤੇ ਵਿਦੇਸ਼ਾਂ ਦੇ ਗਾਹਕਾਂ ਨੂੰ ਉੱਚ ਸਹਾਇਤਾ ਪ੍ਰਦਾਨ ਕਰਨਾ ਹੈ, ਸਾਡੇ ਅੰਤਰਰਾਸ਼ਟਰੀ ਬਾਜ਼ਾਰ ਦਾ ਵਿਸਤਾਰ ਕਰਨ ਲਈ, ਏਨੇਬੋਨ ਮੁੱਖ ਤੌਰ 'ਤੇ ਸਾਡੇ ਵਿਦੇਸ਼ੀ ਗਾਹਕਾਂ ਨੂੰ ਉੱਚ ਗੁਣਵੱਤਾ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਵਾਲੇ ਮਕੈਨੀਕਲ ਪਾਰਟਸ, ਮਿੱਲਡ ਪਾਰਟਸ ਅਤੇ ਸਪਲਾਈ ਕਰਦੇ ਹਨ ਸੀਐਨਸੀ ਮੋੜਨ ਦੀ ਸੇਵਾ.

ਚਾਈਨਾ ਥੋਕ ਚਾਈਨਾ ਮਸ਼ੀਨਰੀ ਪਾਰਟਸ ਅਤੇ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਸਰਵਿਸ, ਐਨਬੋਨ "ਨਵੀਨਤਾ, ਸਦਭਾਵਨਾ, ਟੀਮ ਵਰਕ ਅਤੇ ਸ਼ੇਅਰਿੰਗ, ਟ੍ਰੇਲ, ਵਿਹਾਰਕ ਤਰੱਕੀ" ਦੀ ਭਾਵਨਾ ਨੂੰ ਬਰਕਰਾਰ ਰੱਖਦਾ ਹੈ। ਸਾਨੂੰ ਇੱਕ ਮੌਕਾ ਦਿਓ ਅਤੇ ਅਸੀਂ ਆਪਣੀ ਸਮਰੱਥਾ ਨੂੰ ਸਾਬਤ ਕਰਨ ਜਾ ਰਹੇ ਹਾਂ। ਤੁਹਾਡੀ ਮਦਦ ਨਾਲ, ਅਨੇਬੋਨ ਵਿਸ਼ਵਾਸ ਕਰਦੇ ਹਨ ਕਿ ਅਸੀਂ ਤੁਹਾਡੇ ਨਾਲ ਮਿਲ ਕੇ ਇੱਕ ਉੱਜਵਲ ਭਵਿੱਖ ਬਣਾ ਸਕਦੇ ਹਾਂ।

ਪੋਸਟ ਟਾਈਮ: ਜੁਲਾਈ-10-2023