ਤੁਸੀਂ ਮਕੈਨੀਕਲ ਡਿਜ਼ਾਈਨ ਬਾਰੇ ਕਿੰਨਾ ਕੁ ਜਾਣਦੇ ਹੋ?

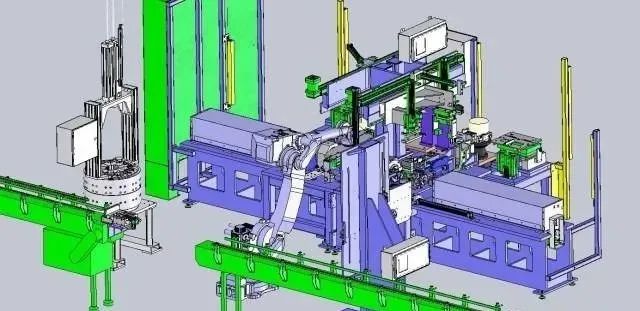

ਇਸ ਵਿੱਚ ਲੋੜੀਂਦੇ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਵੱਖ-ਵੱਖ ਮਕੈਨੀਕਲ ਤੱਤਾਂ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਨਾ, ਵਿਸ਼ਲੇਸ਼ਣ ਕਰਨਾ ਅਤੇ ਅਨੁਕੂਲ ਬਣਾਉਣਾ ਸ਼ਾਮਲ ਹੈ। ਇਸ ਵਿੱਚ ਲੋੜੀਂਦੇ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਵੱਖ-ਵੱਖ ਮਕੈਨੀਕਲ ਤੱਤਾਂ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਨਾ, ਵਿਸ਼ਲੇਸ਼ਣ ਕਰਨਾ ਅਤੇ ਅਨੁਕੂਲ ਬਣਾਉਣਾ ਸ਼ਾਮਲ ਹੈ। ਮਕੈਨੀਕਲ ਡਿਜ਼ਾਈਨ ਉਤਪਾਦ ਡਿਜ਼ਾਈਨ, ਮਸ਼ੀਨ ਡਿਜ਼ਾਈਨ, ਸਾਜ਼ੋ-ਸਾਮਾਨ ਡਿਜ਼ਾਈਨ, ਅਤੇ ਢਾਂਚਾਗਤ ਡਿਜ਼ਾਈਨ ਸਮੇਤ ਖੇਤਰਾਂ ਦੀ ਇੱਕ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ ਨੂੰ ਸ਼ਾਮਲ ਕਰ ਸਕਦਾ ਹੈ। ਥਰਮੋਡਾਇਨਾਮਿਕਸ ਅਤੇ ਸਮੱਗਰੀ ਵਿਗਿਆਨ ਵਰਗੇ ਬੁਨਿਆਦੀ ਇੰਜੀਨੀਅਰਿੰਗ ਸਿਧਾਂਤਾਂ ਨੂੰ ਸਮਝਣ ਅਤੇ ਲਾਗੂ ਕਰਨ ਦੀ ਲੋੜ ਹੈ।

ਮਕੈਨੀਕਲ ਡਿਜ਼ਾਈਨ ਡਿਜ਼ਾਈਨ, ਨਿਰਮਾਣ, ਵਰਤੋਂ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦਾ ਹਿੱਸਾ ਹੈ। ਡਿਜ਼ਾਇਨ ਵਿੱਚ ਲਾਪਰਵਾਹੀ ਹਮੇਸ਼ਾ ਇਹਨਾਂ ਪਹਿਲੂਆਂ 'ਤੇ ਪ੍ਰਤੀਬਿੰਬਤ ਹੋਵੇਗੀ। ਇਹ ਨਿਰਧਾਰਤ ਕਰਨਾ ਔਖਾ ਨਹੀਂ ਹੈ ਕਿ ਕੋਈ ਪ੍ਰੋਜੈਕਟ ਸਫਲ ਹੋਵੇਗਾ ਜਾਂ ਅਸਫਲ। ਨਿਰਮਾਣ ਦਾ ਡਿਜ਼ਾਈਨ ਪ੍ਰਕਿਰਿਆ 'ਤੇ ਬਹੁਤ ਪ੍ਰਭਾਵ ਹੁੰਦਾ ਹੈ, ਇਸ ਲਈ ਵਧੀਆ ਡਿਜ਼ਾਈਨ ਨਿਰਮਾਣ ਤੋਂ ਵੱਖਰਾ ਨਹੀਂ ਹੁੰਦਾ। ਨਿਰਮਾਣ ਨੂੰ ਸਮਝਣਾ ਤੁਹਾਡੇ ਡਿਜ਼ਾਈਨ ਹੁਨਰ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਵਿੱਚ ਤੁਹਾਡੀ ਮਦਦ ਕਰੇਗਾ।

ਮਕੈਨੀਕਲ ਡਿਜ਼ਾਈਨ ਮੁੱਖ ਤੌਰ 'ਤੇ ਭਰੋਸੇਯੋਗ, ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀ, ਅਤੇ ਕੁਸ਼ਲ ਹੱਲ ਬਣਾਉਣ ਨਾਲ ਸਬੰਧਤ ਹੈ। ਡਿਜ਼ਾਇਨਰ ਅਕਸਰ ਵਿਸਤ੍ਰਿਤ ਮਾਡਲ ਵਿਕਸਿਤ ਕਰਨ, ਸਿਮੂਲੇਸ਼ਨ ਕਰਨ, ਅਤੇ ਨਿਰਮਾਣ ਤੋਂ ਪਹਿਲਾਂ ਕਾਰਗੁਜ਼ਾਰੀ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਲਈ ਕੰਪਿਊਟਰ-ਸਹਾਇਤਾ ਪ੍ਰਾਪਤ ਡਿਜ਼ਾਈਨ (CAD) ਸੌਫਟਵੇਅਰ ਅਤੇ ਟੂਲ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ। ਡਿਜ਼ਾਈਨ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ, ਮਕੈਨੀਕਲ ਡਿਜ਼ਾਈਨਰ ਸੁਰੱਖਿਆ, ਭਰੋਸੇਯੋਗਤਾ, ਨਿਰਮਾਣਯੋਗਤਾ, ਐਰਗੋਨੋਮਿਕਸ, ਸੁਹਜ-ਸ਼ਾਸਤਰ ਅਤੇ ਵਾਤਾਵਰਣ ਵਰਗੇ ਕਾਰਕਾਂ 'ਤੇ ਵਿਚਾਰ ਕਰਦੇ ਹਨ। ਪ੍ਰਭਾਵ. ਸਹਿਜ ਏਕੀਕਰਣ ਅਤੇ ਕਾਰਜਕੁਸ਼ਲਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ, ਉਹ ਹੋਰ ਇੰਜੀਨੀਅਰਿੰਗ ਵਿਸ਼ਿਆਂ ਜਿਵੇਂ ਕਿ ਸਿਵਲ, ਉਦਯੋਗਿਕ ਅਤੇ ਇਲੈਕਟ੍ਰੀਕਲ ਇੰਜੀਨੀਅਰਾਂ ਨਾਲ ਕੰਮ ਕਰਦੇ ਹਨ।

ਇੱਥੇ ਬਹੁਤ ਸਾਰੇ ਲੋਕ ਨਹੀਂ ਹਨ ਜਿਨ੍ਹਾਂ ਨੂੰ ਮੈਂ ਦੇਖਿਆ ਹੈ ਜੋ ਪ੍ਰੋਡਕਸ਼ਨ ਵਿੱਚ ਪਾਉਣ ਤੋਂ ਬਾਅਦ ਡਰਾਇੰਗ ਨੂੰ ਤੁਰੰਤ ਇਕੱਠਾ ਕਰ ਸਕਦੇ ਹਨ ਅਤੇ ਉਹਨਾਂ ਦੀ ਪ੍ਰਕਿਰਿਆ ਕਰ ਸਕਦੇ ਹਨ। ਡਰਾਇੰਗ ਸਮੀਖਿਆ ਪ੍ਰਕਿਰਿਆ ਅਤੇ ਇਸ ਤੋਂ ਬਾਅਦ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ, ਬਹੁਤ ਸਾਰੀਆਂ ਸਮੱਸਿਆਵਾਂ ਦਾ ਪਤਾ ਲਗਾਉਣਾ ਅਸਧਾਰਨ ਨਹੀਂ ਹੈ. ਇਸ ਵਿੱਚ ਅਖੌਤੀ ਸੀਨੀਅਰ ਇੰਜੀਨੀਅਰਾਂ ਜਾਂ ਮੁੱਖ ਇੰਜੀਨੀਅਰਾਂ ਦੁਆਰਾ ਬਣਾਈਆਂ ਗਈਆਂ ਡਰਾਇੰਗਾਂ ਸ਼ਾਮਲ ਹਨ। ਵਾਰ-ਵਾਰ ਵਿਚਾਰ-ਵਟਾਂਦਰੇ ਅਤੇ ਕਈ ਮੀਟਿੰਗਾਂ ਤੋਂ ਬਾਅਦ ਇਹ ਨਤੀਜਾ ਨਿਕਲਿਆ ਹੈ। ਇਹ ਕਈ ਕਾਰਕਾਂ ਦੇ ਕਾਰਨ ਹੈ. ਇੱਕ ਪਾਸੇ ਡਰਾਇੰਗ ਵਿੱਚ ਮਾਨਕੀਕਰਨ ਹੈ, ਅਤੇ ਦਰਸ਼ਕ ਦਾ ਪੱਧਰ. ਪਰ ਦੂਜੇ ਪਾਸੇ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਦੇ ਡਿਜ਼ਾਈਨਰ ਦੁਆਰਾ ਸਮਝ ਦੀ ਘਾਟ ਮੁੱਖ ਕਾਰਨ ਹੈ.

ਤੁਸੀਂ ਇਹ ਕਿਵੇਂ ਨਿਰਧਾਰਿਤ ਕਰਦੇ ਹੋ ਕਿ ਤੁਸੀਂ ਨਿਰਮਾਣ ਬਾਰੇ ਕਿੰਨਾ ਕੁ ਜਾਣਦੇ ਹੋ?

ਜੋ ਤੁਸੀਂ ਡਿਜ਼ਾਈਨ ਕੀਤਾ ਹੈ ਉਸ ਦਾ ਇੱਕ ਸਕੈਚ ਲਵੋ। ਸਾਰੀ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਕੀ ਹੈ? ਕਾਸਟਿੰਗ, ਫੋਰਜਿੰਗ ਅਤੇ ਟਰਨਿੰਗ ਕਰਨਾ ਅਸੰਭਵ ਹੈ। ਮਿਲਿੰਗ, ਪਲੈਨਿੰਗ ਅਤੇ ਪੀਸਣਾ ਵੀ ਸੰਭਵ ਨਹੀਂ ਹੈ। ਕੋਈ ਵੀ ਜਿਸ ਨੇ ਮਸ਼ੀਨ ਦੀ ਦੁਕਾਨ ਵਿਚ ਕਈ ਸਾਲਾਂ ਤੋਂ ਕੰਮ ਕੀਤਾ ਹੈ, ਇਹ ਜਾਣਦਾ ਹੈ. ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਸਮਝਣ ਲਈ, ਇਸਨੂੰ ਛੋਟੇ ਕਦਮਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਹਿੱਸੇ ਦੀ ਬਣਤਰ ਗਰਮੀ ਦੇ ਇਲਾਜ ਦੌਰਾਨ ਦੁਰਘਟਨਾ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ। ਇਹ ਜਾਣਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿ ਇਸਨੂੰ ਕਿਵੇਂ ਅਨੁਕੂਲਿਤ ਕਰਨਾ ਹੈ ਅਤੇ ਸਮੱਗਰੀ ਨੂੰ ਕਿਵੇਂ ਕੱਟਣਾ ਹੈ. ਵਰਚੁਅਲਾਈਜੇਸ਼ਨ ਦੀ ਵਰਤੋਂ ਪ੍ਰਕਿਰਿਆ ਦੀ ਨਕਲ ਕਰਨ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਜਿਸ ਵਿੱਚ ਚਾਕੂਆਂ ਦੀ ਗਿਣਤੀ, ਰੋਟੇਸ਼ਨ ਸਪੀਡ, ਟੂਲ ਫੀਡ ਦੀ ਮਾਤਰਾ, ਇੱਥੋਂ ਤੱਕ ਕਿ ਉਹ ਦਿਸ਼ਾ ਜਿਸ ਵਿੱਚ ਲੋਹੇ ਦੇ ਚਿਪਸ ਸੁੱਟੇ ਜਾਂਦੇ ਹਨ, ਚਾਕੂਆਂ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦਾ ਕ੍ਰਮ, ਅਤੇ ਖਰਾਦ ਦਾ ਸੰਚਾਲਨ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ। ਅਸੀਂ ਕਹਿ ਸਕਦੇ ਹਾਂ ਕਿ ਹੁਣ ਸਾਡੇ ਕੋਲ ਇੱਕ ਮਜ਼ਬੂਤ ਨੀਂਹ ਹੈ।

ਮਕੈਨੀਕਲ ਭਾਗਾਂ ਲਈ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਕਰਨ ਦੇ ਸਿਧਾਂਤ

ਲੋੜਾਂ ਦੇ ਤਿੰਨ ਪਹਿਲੂਆਂ 'ਤੇ ਵਿਚਾਰ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ

1. ਵਰਤੋਂ ਦੀਆਂ ਲੋੜਾਂ (ਮੁਢਲੇ ਵਿਚਾਰ):

1) ਭਾਗਾਂ ਦੀਆਂ ਕੰਮ ਕਰਨ ਦੀਆਂ ਸਥਿਤੀਆਂ (ਵਾਈਬ੍ਰੇਸ਼ਨ, ਪ੍ਰਭਾਵ, ਉੱਚ ਤਾਪਮਾਨ, ਘੱਟ ਤਾਪਮਾਨ, ਉੱਚ ਗਤੀ, ਅਤੇ ਉੱਚ ਲੋਡ ਸਭ ਨੂੰ ਸਾਵਧਾਨੀ ਨਾਲ ਮੰਨਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ); 2) ਭਾਗਾਂ ਦੇ ਆਕਾਰ ਅਤੇ ਗੁਣਵੱਤਾ 'ਤੇ ਸੀਮਾਵਾਂ; 3) ਭਾਗਾਂ ਦੀ ਮਹੱਤਤਾ. (ਪੂਰੀ ਮਸ਼ੀਨ ਦੀ ਭਰੋਸੇਯੋਗਤਾ ਲਈ ਸਾਪੇਖਿਕ ਮਹੱਤਤਾ)

2. ਪ੍ਰਕਿਰਿਆ ਦੀਆਂ ਲੋੜਾਂ:

1) ਖਾਲੀ ਨਿਰਮਾਣ (ਕਾਸਟਿੰਗ, ਫੋਰਜਿੰਗ, ਪਲੇਟ ਕੱਟਣਾ, ਰਾਡ ਕੱਟਣਾ);

2) ਮਕੈਨੀਕਲ ਪ੍ਰੋਸੈਸਿੰਗ;

3) ਗਰਮੀ ਦਾ ਇਲਾਜ;

4) ਸਤਹ ਦਾ ਇਲਾਜ

3. ਆਰਥਿਕ ਲੋੜਾਂ:

1) ਸਮੱਗਰੀ ਦੀ ਕੀਮਤ (ਸਧਾਰਨ ਗੋਲ ਸਟੀਲ ਅਤੇ ਕੋਲਡ-ਡਰਾਅ ਪ੍ਰੋਫਾਈਲਾਂ, ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ, ਅਤੇ ਸ਼ੁੱਧਤਾ ਫੋਰਜਿੰਗ ਦੀ ਖਾਲੀ ਲਾਗਤ ਅਤੇ ਪ੍ਰੋਸੈਸਿੰਗ ਲਾਗਤ ਵਿਚਕਾਰ ਤੁਲਨਾ);

2) ਪ੍ਰੋਸੈਸਿੰਗ ਬੈਚ ਦਾ ਆਕਾਰ ਅਤੇ ਪ੍ਰੋਸੈਸਿੰਗ ਖਰਚੇ;

3) ਸਮੱਗਰੀ ਦੀ ਉਪਯੋਗਤਾ ਦਰ; (ਜਿਵੇਂ ਕਿ ਪਲੇਟਾਂ, ਬਾਰਾਂ ਅਤੇ ਪ੍ਰੋਫਾਈਲਾਂ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਉਹਨਾਂ ਦੀ ਉਚਿਤ ਵਰਤੋਂ ਕਰੋ)

4) ਬਦਲ (ਘੱਟ ਸਪੀਡ ਲੋਡ ਹੋਣ ਦੀ ਸਥਿਤੀ ਵਿੱਚ ਕੁਝ ਮੋੜਨ ਵਾਲੀਆਂ ਸਲੀਵਜ਼ ਅਤੇ ਨਾਈਲੋਨ ਦੀ ਥਾਂ 'ਤੇ ਕੁਝ ਪਹਿਨਣ-ਰੋਧਕ ਹਿੱਸਿਆਂ ਵਿੱਚ ਤਾਂਬੇ ਦੀਆਂ ਸਲੀਵਜ਼ ਜਾਂ ਤੇਲ ਵਾਲੀਆਂ ਬੇਅਰਿੰਗਾਂ ਵਿੱਚ ਤਾਂਬੇ ਵਾਲੀ ਸਲੀਵਜ਼ ਨੂੰ ਬਦਲਣ ਲਈ ਸਸਤੀ ਸਮੱਗਰੀ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰੋ) ਸਟੀਲ ਨੂੰ ਬਦਲੋ। ਤਾਂਬੇ ਦੇ ਕੀੜੇ ਵਾਲੇ ਗੇਅਰਜ਼ ਆਦਿ।

ਨਾਲ ਹੀ, ਸਥਾਨਕ ਸਮੱਗਰੀ ਦੀ ਉਪਲਬਧਤਾ 'ਤੇ ਵਿਚਾਰ ਕਰੋ

1. ਮਕੈਨੀਕਲ ਡਿਜ਼ਾਈਨ ਲਈ ਬੁਨਿਆਦੀ ਲੋੜਾਂ

a) ਮਸ਼ੀਨ ਦੀਆਂ ਕਾਰਜਸ਼ੀਲ ਜ਼ਰੂਰਤਾਂ ਦੇ ਸਬੰਧ ਵਿੱਚ ਤਾਲਮੇਲ ਅਤੇ ਸੰਤੁਲਨ ਵੱਲ ਧਿਆਨ ਦਿਓ! ਬੈਰਲ ਪ੍ਰਭਾਵ ਨੂੰ ਹੋਣ ਤੋਂ ਰੋਕੋ

b) ਮਸ਼ੀਨ ਆਰਥਿਕਤਾ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ: ਅਰਥ ਵਿਵਸਥਾ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰੋ, ਇਸਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਉਤਪਾਦਨ ਵਿੱਚ ਲਿਆਓ, ਵਿਕਾਸ ਦੇ ਦੌਰਾਨ ਖਪਤ ਨੂੰ ਮੁੜ ਪ੍ਰਾਪਤ ਕਰੋ, ਅਤੇ ਆਰਥਿਕਤਾ ਲਈ ਉਸੇ ਸਮੇਂ ਡਿਜ਼ਾਈਨ-ਨਿਰਮਾਣ ਵੀ। ਇਹ ਤੁਹਾਨੂੰ ਸਭ ਤੋਂ ਵਧੀਆ ਕੀਮਤ/ਪ੍ਰਦਰਸ਼ਨ ਅਨੁਪਾਤ ਦੇਵੇਗਾ (ਉਤਪਾਦ ਛੋਟੇ ਬੈਚਾਂ ਵਿੱਚ ਸ਼ੁਰੂ ਹੁੰਦੇ ਹਨ)।

2. ਮਕੈਨੀਕਲ ਭਾਗਾਂ ਦੇ ਡਿਜ਼ਾਈਨ ਲਈ ਬੁਨਿਆਦੀ ਲੋੜਾਂ

a) ਮਸ਼ੀਨ ਦੇ ਵੱਖ-ਵੱਖ ਕਾਰਜਾਂ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਅਨੁਸੂਚਿਤ ਕਾਰਜਕਾਲ ਦੇ ਅੰਦਰ ਆਮ ਤੌਰ 'ਤੇ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨਾਲ ਕੰਮ ਕਰੋ;

b) ਪੁਰਜ਼ਿਆਂ ਦੇ ਉਤਪਾਦਨ ਅਤੇ ਨਿਰਮਾਣ ਲਾਗਤਾਂ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕਰਨਾ;

c) ਮਾਰਕੀਟ ਵਿੱਚ ਜਿੰਨੇ ਸੰਭਵ ਹੋ ਸਕੇ ਆਮ ਮਿਆਰੀ ਹਿੱਸੇ ਵਰਤੋ;

d) ਕ੍ਰਮਬੱਧ ਕੀਤੇ ਜਾ ਸਕਣ ਵਾਲੇ ਉਤਪਾਦਾਂ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਦੇ ਸਮੇਂ, ਹਿੱਸਿਆਂ ਦੀ ਬਹੁਪੱਖੀਤਾ 'ਤੇ ਵਿਚਾਰ ਕਰੋ। ਉਹਨਾਂ ਦੀ ਬਣਤਰ ਜੋ ਯੂਨੀਵਰਸਲ ਨਹੀਂ ਹਨ, ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਦੀ ਗੁੰਝਲਤਾ ਨੂੰ ਘਟਾਉਣ ਲਈ ਵੱਧ ਤੋਂ ਵੱਧ ਸੰਭਵ ਹੱਦ ਤੱਕ ਸਮਾਨ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਫਿਕਸਚਰ ਅਤੇ ਟੂਲਿੰਗ ਡਿਜ਼ਾਈਨ ਲਈ ਲੋੜੀਂਦਾ ਸਮਾਂ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

ਮਕੈਨੀਕਲ ਡਰਾਇੰਗ ਵਿੱਚ ਖਾਸ ਹਿੱਸਿਆਂ ਦੀ ਚੋਣ ਵੇਖੋ

ਕਿਸੇ ਹਿੱਸੇ ਦੀ ਸੰਰਚਨਾਤਮਕ ਸ਼ਕਲ ਹਿੱਸੇ ਦੇ ਦ੍ਰਿਸ਼ ਲਈ ਸਮੀਕਰਨ ਸਕੀਮ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨ ਵਿੱਚ ਮੁੱਖ ਕਾਰਕ ਹੈ। ਸਮਾਨ ਆਕਾਰਾਂ ਵਾਲੇ ਹਿੱਸੇ ਆਮ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਸਾਂਝਾ ਕਰਦੇ ਹਨ।

ਆਮ ਤੌਰ 'ਤੇ, ਮਸ਼ੀਨ ਦੇ ਹਿੱਸਿਆਂ ਨੂੰ ਉਹਨਾਂ ਦੀ ਸ਼ਕਲ ਦੇ ਅਧਾਰ ਤੇ ਸ਼੍ਰੇਣੀਆਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਬੁਸ਼ਿੰਗ ਅਤੇ ਵ੍ਹੀਲ ਡਿਸਕ। ਇੱਥੇ ਉਹਨਾਂ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵੱਖ-ਵੱਖ ਤਰੀਕਿਆਂ ਨਾਲ ਦਰਸਾਈਆਂ ਗਈਆਂ ਹਨ:

(1) ਸ਼ਾਫਟ ਅਤੇ ਆਸਤੀਨ ਦੇ ਹਿੱਸੇ ਚੁਣੋ

ਸ਼ਾਫਟ ਜਾਂ ਆਸਤੀਨ ਵਾਲੇ ਹਿੱਸੇ ਦੀ ਧੁਰੀ ਇਸਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਸਥਿਤੀ ਦੇ ਅਨੁਸਾਰ ਖਿਤਿਜੀ ਤੌਰ 'ਤੇ ਰੱਖੀ ਜਾਂਦੀ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, ਇੱਕ ਬੁਨਿਆਦੀ ਅਤੇ ਅੰਤਰ-ਵਿਭਾਗੀ ਦ੍ਰਿਸ਼, ਅਤੇ ਨਾਲ ਹੀ ਇੱਕ ਅੰਸ਼ਕ ਵਿਸਤ੍ਰਿਤ ਸੰਸਕਰਣ, ਉਹ ਸਭ ਹਨ ਜੋ ਲੋੜੀਂਦੇ ਹਨ।

(2) ਪਹੀਏ ਅਤੇ ਡਿਸਕ ਦੇ ਹਿੱਸਿਆਂ ਦੀ ਸਾਡੀ ਚੋਣ ਨੂੰ ਬ੍ਰਾਊਜ਼ ਕਰੋ

ਮੁੱਖ ਦ੍ਰਿਸ਼ ਵਿੱਚ, ਧੁਰਾ ਵੀ ਪ੍ਰੋਸੈਸਿੰਗ ਦੀ ਸਥਿਤੀ ਦੇ ਅਨੁਸਾਰ ਖਿਤਿਜੀ ਸਥਿਤੀ ਵਿੱਚ ਹੈ. ਇਸ ਲਈ ਦੋ ਬੁਨਿਆਦੀ ਵਿਚਾਰਾਂ ਦੀ ਲੋੜ ਹੈ।

(3) ਫੋਰਕ ਅਤੇ ਰਾਡ ਦੇ ਹਿੱਸੇ

ਉਦਾਹਰਨ ਲਈ, ਕਾਂਟੇ ਅਤੇ ਡੰਡੇ ਅਕਸਰ ਵਕਰ ਅਤੇ ਝੁਕੇ ਹੁੰਦੇ ਹਨ। ਉਹ ਦ੍ਰਿਸ਼ ਜੋ ਉਹਨਾਂ ਦੇ ਆਕਾਰ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਸਭ ਤੋਂ ਵਧੀਆ ਢੰਗ ਨਾਲ ਦਰਸਾਉਂਦਾ ਹੈ ਮੁੱਖ ਚਿੱਤਰ ਵਜੋਂ ਵਰਤਿਆ ਜਾਵੇਗਾ। ਦੋ ਜਾਂ ਦੋ ਤੋਂ ਵੱਧ ਬੁਨਿਆਦੀ ਚਿੱਤਰਾਂ ਦੀ ਵੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ।

(4) ਬਾਕਸ ਹਿੱਸੇ ਦੀ ਚੋਣ

ਬਾਕਸ-ਕਿਸਮ ਦੇ ਹਿੱਸੇ ਵਧੇਰੇ ਗੁੰਝਲਦਾਰ ਹਨ। ਮੁੱਖ ਦ੍ਰਿਸ਼ ਪਲੇਸਮੈਂਟ ਮਸ਼ੀਨ 'ਤੇ ਹਿੱਸੇ ਦੀ ਕੰਮ ਕਰਨ ਵਾਲੀ ਸਥਿਤੀ ਦੇ ਅਨੁਸਾਰੀ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, ਘੱਟੋ-ਘੱਟ ਤਿੰਨ ਬੁਨਿਆਦੀ ਵਿਚਾਰਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਇੱਕੋ ਹਿੱਸੇ ਲਈ ਅਕਸਰ ਕਈ ਵੱਖ-ਵੱਖ ਸਮੀਕਰਨ ਸਕੀਮਾਂ ਹੁੰਦੀਆਂ ਹਨ। ਹਰ ਇੱਕ ਦੇ ਆਪਣੇ ਫਾਇਦੇ ਅਤੇ ਕਮੀਆਂ ਹਨ ਅਤੇ ਉਹਨਾਂ ਦੀ ਤੁਲਨਾ ਅਤੇ ਵਿਸਥਾਰ ਵਿੱਚ ਵਿਸ਼ਲੇਸ਼ਣ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਦ੍ਰਿਸ਼ਾਂ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ, ਇਹ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿ ਹਰੇਕ ਦ੍ਰਿਸ਼ ਦਾ ਇੱਕ ਵੱਖਰਾ ਫੋਕਸ ਹੋਵੇ। ਚੁਣਿਆ ਗਿਆ ਦ੍ਰਿਸ਼ ਸੰਪੂਰਨ ਅਤੇ ਸਪਸ਼ਟ ਅਤੇ ਆਸਾਨੀ ਨਾਲ ਪੜ੍ਹਨਯੋਗ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

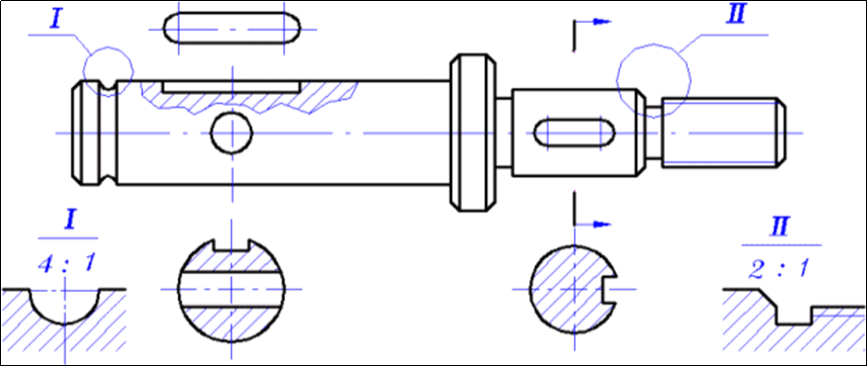

ਸ਼ਾਫਟ ਅਤੇ ਆਸਤੀਨ ਦੇ ਹਿੱਸੇ

ਸ਼ਾਫਟ ਅਤੇ ਸਲੀਵ ਕੰਪੋਨੈਂਟਸ ਦਾ ਮੁੱਖ ਉਦੇਸ਼ ਪਾਵਰ ਸੰਚਾਰਿਤ ਕਰਨਾ ਹੈ, ਜਾਂ ਸ਼ਾਫਟ ਵਰਗੇ ਹੋਰ ਹਿੱਸਿਆਂ ਦਾ ਸਮਰਥਨ ਕਰਨਾ ਹੈ।

(1) ਢਾਂਚਾਗਤ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਸ਼ਾਫਟ ਅਤੇ ਸਲੀਵ ਕੰਪੋਨੈਂਟਸ ਲਈ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿਧੀਆਂ

ਇਹਨਾਂ ਘੁੰਮਣ ਵਾਲੀਆਂ ਬਾਡੀਜ਼ ਦੇ ਮੁੱਖ ਹਿੱਸੇ ਸਿਲੰਡਰ, ਕੋਨ ਅਤੇ ਵੱਖ-ਵੱਖ ਆਕਾਰਾਂ ਦੇ ਹੋਰ ਘੁੰਮਦੇ ਸਰੀਰ ਹਨ। ਸ਼ਾਫਟ ਅਤੇ ਆਸਤੀਨ ਦੇ ਜ਼ਿਆਦਾਤਰ ਹਿੱਸਿਆਂ ਨੂੰ ਖਰਾਦ ਜਾਂ ਗ੍ਰਾਈਂਡਰ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਪ੍ਰੋਸੈਸ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇਹਆਟੋ ਸਪੇਅਰ ਪਾਰਟਸਅਕਸਰ ਸ਼ੈਂਫਰਾਂ ਅਤੇ ਥਰਿੱਡਾਂ ਵਰਗੀਆਂ ਬਣਤਰਾਂ ਨਾਲ ਡਿਜ਼ਾਈਨ, ਪ੍ਰੋਸੈਸਡ ਜਾਂ ਅਸੈਂਬਲ ਕੀਤੇ ਜਾਂਦੇ ਹਨ। ਉਹਨਾਂ ਵਿੱਚ ਅੰਡਰਕੱਟ, ਪਿੰਨਹੋਲ, ਕੀਵੇਅ ਜਾਂ ਸਮਤਲ ਸਤਹਾਂ ਵੀ ਹੋ ਸਕਦੀਆਂ ਹਨ।

(2) ਚੋਣ ਦੇਖੋ

ਸ਼ਾਫਟ ਅਤੇ ਆਸਤੀਨ ਵਾਲੇ ਹਿੱਸੇ ਨੂੰ ਸਾਹਮਣੇ ਵਾਲੇ ਦ੍ਰਿਸ਼ ਨਾਲ ਦਰਸਾਇਆ ਗਿਆ ਹੈ, ਧੁਰਾ ਖਿਤਿਜੀ ਤੌਰ 'ਤੇ ਰੱਖਿਆ ਗਿਆ ਹੈ। ਇਸਦੇ ਬਾਅਦ ਇੱਕ ਢੁਕਵੀਂ ਸੰਖਿਆ ਜਾਂ ਅੰਤਰ-ਵਿਭਾਗੀ ਅਤੇ ਵਧੇ ਹੋਏ ਅੰਸ਼ਕ ਦ੍ਰਿਸ਼ ਹੁੰਦੇ ਹਨ। ਮੁੱਖ ਦ੍ਰਿਸ਼ ਦੀ ਹਰੀਜੱਟਲ ਪੋਜੀਸ਼ਨਿੰਗ ਨਾ ਸਿਰਫ਼ ਭਾਗ ਦ੍ਰਿਸ਼ ਦੀ ਚੋਣ ਲਈ ਵਿਸ਼ੇਸ਼ਤਾ ਸਿਧਾਂਤ ਦੇ ਨਾਲ ਇਕਸਾਰ ਹੈ, ਸਗੋਂ ਇਸਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਸਥਿਤੀ ਅਤੇ ਕਾਰਜਸ਼ੀਲ ਸਥਿਤੀ ਦੇ ਨਾਲ ਵੀ ਹੈ।

ਅੰਸ਼ਕ ਭਾਗਾਂ ਨੂੰ ਢਾਂਚਿਆਂ ਨੂੰ ਦਰਸਾਉਣ ਲਈ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ ਜਿਵੇਂ ਕਿ ਸ਼ਾਫਟ ਵਿੱਚ ਛੇਕ ਅਤੇ ਟੋਏ। ਜਿਵੇਂ ਕਿ ਚਿੱਤਰ 3- 7 ਵਿੱਚ ਦਿਖਾਇਆ ਗਿਆ ਹੈ, ਕੀਵੇਅ, ਹੋਲ ਅਤੇ ਸਟ੍ਰਕਚਰਲ ਪਲੇਨ, ਹੋਰ ਬਣਤਰਾਂ ਦੇ ਵਿਚਕਾਰ, ਨੂੰ ਵੱਖਰੇ ਕਰਾਸ-ਸੈਕਸ਼ਨਲ ਦ੍ਰਿਸ਼ ਵਜੋਂ ਦਰਸਾਉਣ ਦੀ ਲੋੜ ਹੈ।

ਠੋਸ ਸ਼ਾਫਟਾਂ ਨੂੰ ਕੱਟਣ ਦੀ ਲੋੜ ਨਹੀਂ ਹੈ, ਪਰ ਆਸਤੀਨ ਦੇ ਹਿੱਸੇ ਉਹਨਾਂ ਦੇ ਅੰਦਰੂਨੀ ਢਾਂਚੇ ਨੂੰ ਦਿਖਾਉਣ ਲਈ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ. ਜੇ ਬਾਹਰੀ ਰੂਪ ਸਧਾਰਨ ਹੈ ਤਾਂ ਪੂਰੇ ਭਾਗ ਦੇ ਦ੍ਰਿਸ਼ ਵਰਤੇ ਜਾ ਸਕਦੇ ਹਨ; ਜੇ ਇਹ ਗੁੰਝਲਦਾਰ ਹੈ ਤਾਂ ਅੱਧੇ ਭਾਗ ਦੇ ਦ੍ਰਿਸ਼ ਵਰਤੇ ਜਾ ਸਕਦੇ ਹਨ।

ਚਿੱਤਰ 3-7 ਐਕਸਿਸ ਸਮੀਕਰਨ ਵਿਧੀ

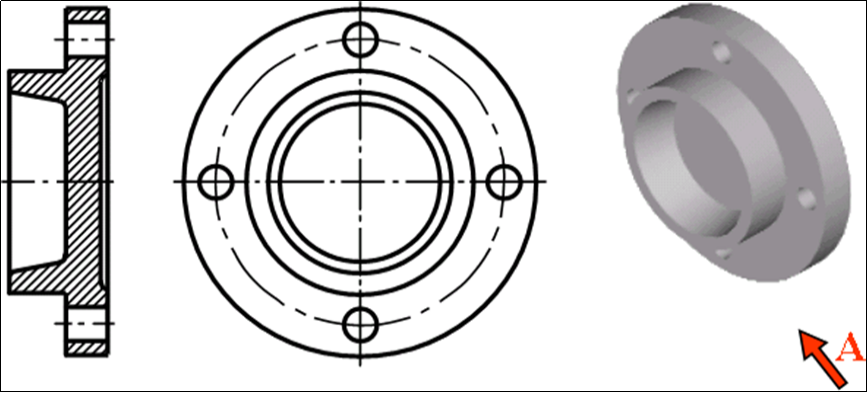

ਪੈਨ ਅਤੇ ਕਵਰ ਹਿੱਸੇ

ਡਿਸਕ ਅਤੇ ਕਵਰ ਦੇ ਹਿੱਸੇ ਵਿੱਚ ਸਿਰੇ ਦੇ ਕਵਰ, ਫਲੈਂਜ (ਹੈਂਡਵ੍ਹੀਲ), ਪੁਲੀਜ਼, ਅਤੇ ਹੋਰ ਫਲੈਟ ਡਿਸਕ ਦੇ ਆਕਾਰ ਦੇ ਹਿੱਸੇ ਸ਼ਾਮਲ ਹਨ। ਪਹੀਏ ਦੀ ਵਰਤੋਂ ਪਾਵਰ ਸੰਚਾਰਿਤ ਕਰਨ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਅਤੇ ਕਵਰ ਮੁੱਖ ਤੌਰ 'ਤੇ ਸਹਾਇਤਾ, ਧੁਰੀ ਸਥਿਤੀ ਅਤੇ ਸੀਲਿੰਗ ਵਜੋਂ ਕੰਮ ਕਰਦੇ ਹਨ।

1. ਢਾਂਚਾਗਤ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

ਡਿਸਕ ਜਾਂ ਕਵਰ ਵਾਲੇ ਹਿੱਸੇ ਦਾ ਮੁੱਖ ਭਾਗ ਆਮ ਤੌਰ 'ਤੇ ਇੱਕ ਕੋਐਕਸ਼ੀਅਲ ਰੋਟੇਟਿੰਗ ਬਾਡੀ ਹੁੰਦਾ ਹੈ। ਕੁਝ ਦੇ ਮੁੱਖ ਸਰੀਰ ਹੁੰਦੇ ਹਨ ਜੋ ਵਰਗ, ਆਇਤਾਕਾਰ, ਜਾਂ ਕਿਸੇ ਹੋਰ ਆਕਾਰ ਦੇ ਹੁੰਦੇ ਹਨ, ਵੱਡੇ ਰੇਡੀਅਲ ਅਤੇ ਛੋਟੇ ਧੁਰੀ ਮਾਪਾਂ ਦੇ ਨਾਲ। ਜਿਵੇਂ ਕਿ ਚਿੱਤਰ 3-8 ਵਿੱਚ ਦਿਖਾਇਆ ਗਿਆ ਹੈ, ਭਾਗਾਂ ਵਿੱਚ ਅਕਸਰ ਢਾਂਚਿਆਂ ਦੀ ਵਿਸ਼ੇਸ਼ਤਾ ਹੁੰਦੀ ਹੈ ਜਿਵੇਂ ਕਿ ਸ਼ਾਫਟ ਦੇ ਛੇਕ, ਹਿੱਸੇ ਦੇ ਘੇਰੇ ਦੇ ਨਾਲ ਛੇਕ, ਪਸਲੀਆਂ ਜਾਂ ਝਰੀਟਾਂ, ਅਤੇ ਦੰਦ।

ਚਿੱਤਰ 3-8 ਪਲੇਟ/ਕਵਰ ਭਾਗਾਂ ਦੀ ਸਮੀਕਰਨ ਵਿਧੀ

(2) ਚੋਣ ਦੇਖੋ

ਆਮ ਤੌਰ 'ਤੇ, ਡਿਸਕ ਅਤੇ ਕਵਰ ਪਾਰਟਸ ਨੂੰ ਦੋ ਬੁਨਿਆਦੀ ਦ੍ਰਿਸ਼ਟੀਕੋਣਾਂ ਵਿੱਚ ਦਰਸਾਇਆ ਜਾ ਸਕਦਾ ਹੈ। ਮੁੱਖ ਦ੍ਰਿਸ਼ ਧੁਰੇ ਦੁਆਰਾ ਪੂਰਾ ਕਰਾਸ-ਸੈਕਸ਼ਨ ਹੈ। ਧੁਰੇ ਨੂੰ ਇਸਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਸਥਿਤੀ ਨਾਲ ਮੇਲ ਕਰਨ ਲਈ ਖਿਤਿਜੀ ਸਥਿਤੀ ਵਿੱਚ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ। ਕੁਝ ਹਿੱਸਿਆਂ ਦਾ ਮੁੱਖ ਦ੍ਰਿਸ਼, ਜੋ ਕਿ ਮੁੱਖ ਤੌਰ 'ਤੇ ਖਰਾਦ ਦੁਆਰਾ ਸੰਸਾਧਿਤ ਨਹੀਂ ਹੁੰਦੇ ਹਨ, ਉਹਨਾਂ ਦੀ ਸ਼ਕਲ ਅਤੇ ਸਥਿਤੀ ਦੇ ਅਧਾਰ ਤੇ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

ਡਿਸਕ ਅਤੇ ਕਵਰ ਦਾ ਮੁਢਲਾ ਦ੍ਰਿਸ਼ ਡਿਸਕ ਜਾਂ ਕਵਰ ਦੇ ਆਲੇ ਦੁਆਲੇ ਛੇਕਾਂ, ਖੋਖਿਆਂ ਅਤੇ ਹੋਰ ਬਣਤਰਾਂ ਦੀ ਵੰਡ ਨੂੰ ਦਰਸਾਉਣ ਦਾ ਇੱਕ ਤਰੀਕਾ ਹੈ। ਜਦੋਂ ਦ੍ਰਿਸ਼ ਸਮਰੂਪ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਅੱਧੇ-ਸੈਕਸ਼ਨ ਦ੍ਰਿਸ਼ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ।

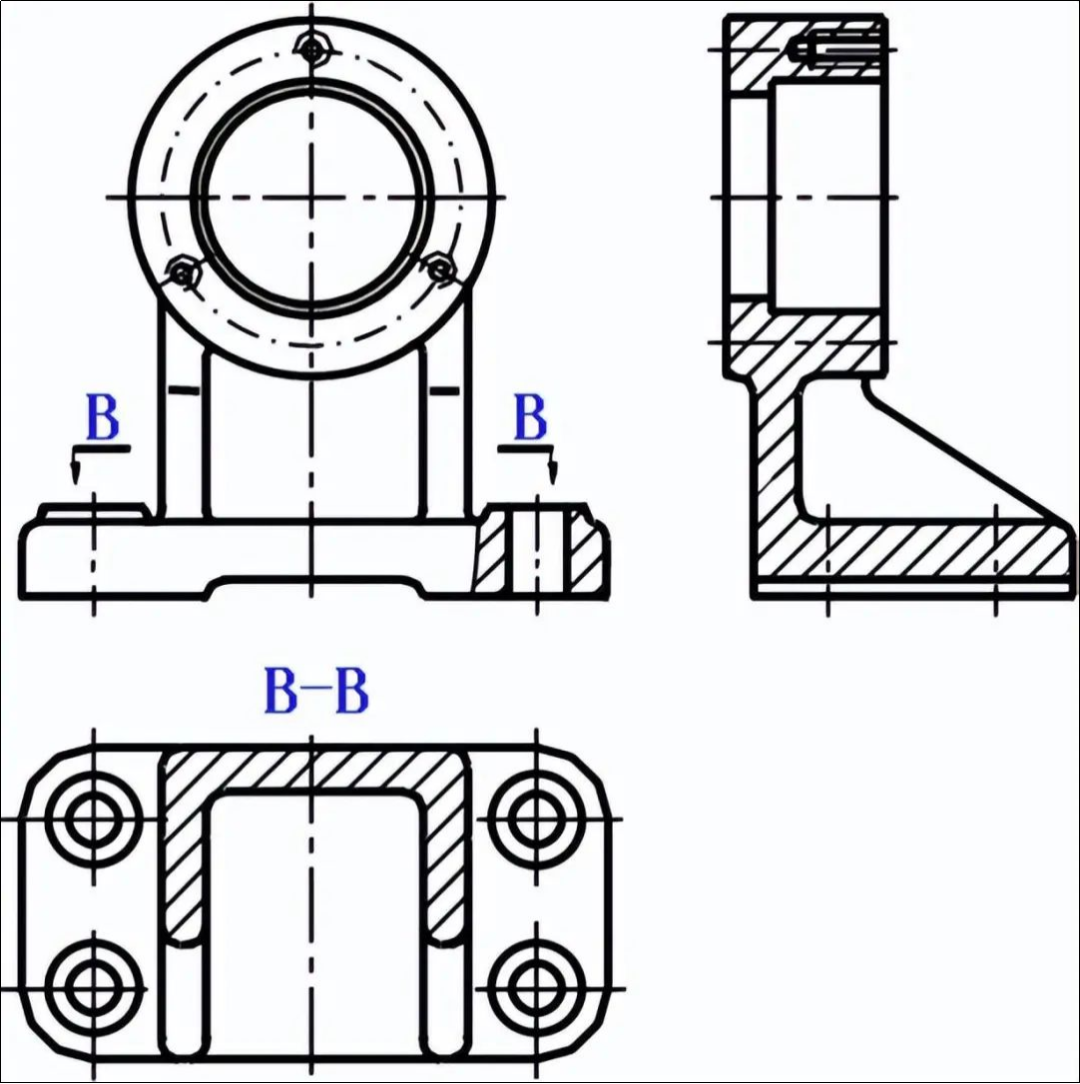

ਫੋਰਕ ਅਤੇ ਫਰੇਮ ਹਿੱਸੇ

ਫਰੇਮ ਅਤੇ ਫੋਰਕ ਦੇ ਹਿੱਸਿਆਂ ਵਿੱਚ ਵੱਖ-ਵੱਖ ਉਦੇਸ਼ਾਂ ਲਈ ਕਨੈਕਟਿੰਗ ਰਾਡ, ਬਰੈਕਟ ਆਦਿ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ। ਸ਼ਿਫਟ ਫੋਰਕ ਅਤੇ ਟਾਈ ਰਾਡ ਮਸ਼ੀਨ ਨਿਯੰਤਰਣ ਪ੍ਰਣਾਲੀਆਂ ਵਿੱਚ ਮਹੱਤਵਪੂਰਣ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੇ ਹਨ। ਬਰੈਕਟ ਇੱਕ ਸਮਾਨ ਉਦੇਸ਼ ਦੀ ਸੇਵਾ ਕਰਦੇ ਹਨ. ਇਹ ਖਾਲੀ ਥਾਂਵਾਂ ਆਮ ਤੌਰ 'ਤੇ ਸੁੱਟੀਆਂ ਜਾਂ ਜਾਅਲੀ ਹੁੰਦੀਆਂ ਹਨ।

(1) ਢਾਂਚਾਗਤ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

ਕਾਂਟੇ ਅਤੇ ਫਰੇਮਾਂ ਦੀ ਬਹੁਗਿਣਤੀ ਤਿੰਨ ਭਾਗਾਂ ਦੇ ਬਣੇ ਹੁੰਦੇ ਹਨ: ਕੰਮ ਕਰਨ ਵਾਲਾ ਹਿੱਸਾ, ਸਥਾਪਨਾ ਵਾਲਾ ਹਿੱਸਾ, ਅਤੇ ਜੁੜਨ ਵਾਲਾ ਹਿੱਸਾ। ਕੰਮ ਕਰਨ ਵਾਲਾ ਹਿੱਸਾ ਫੋਰਕ ਜਾਂ ਫਰੇਮ ਦੇ ਉਸ ਹਿੱਸੇ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ ਜਿਸਦਾ ਦੂਜੇ ਹਿੱਸਿਆਂ 'ਤੇ ਪ੍ਰਭਾਵ ਪੈਂਦਾ ਹੈ। ਬਰੈਕਟ ਦੇ ਆਇਤਾਕਾਰ ਹੇਠਲੇ ਪਲੇਟ 'ਤੇ ਮਾਊਂਟਿੰਗ ਹੋਲ ਬਰੈਕਟ ਨੂੰ ਸਥਿਤੀ ਅਤੇ ਜੋੜਨ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ। ਬਰੈਕਟ ਦੀ ਸਪੋਰਟ ਪਲੇਟ ਕੰਮ ਕਰਨ ਵਾਲੇ ਅਤੇ ਇੰਸਟਾਲੇਸ਼ਨ ਭਾਗਾਂ ਨੂੰ ਜੋੜਦੀ ਹੈ। ਬਰੈਕਟ ਪਾਰਟਸ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਦੇ ਸਮੇਂ, ਪਹਿਲਾਂ ਹਿੱਸੇ ਦੇ ਕਾਰਜਸ਼ੀਲ ਅਤੇ ਇੰਸਟਾਲੇਸ਼ਨ ਭਾਗਾਂ ਨੂੰ ਬਣਾਉਣਾ ਆਮ ਗੱਲ ਹੈ, ਫਿਰ ਕਨੈਕਟਿੰਗ ਹਿੱਸੇ ਨੂੰ ਜੋੜੋ।

(2) ਚੋਣ ਦੇਖੋ

ਕਾਂਟੇ ਅਤੇ ਫਰੇਮਾਂ ਨੂੰ ਅਕਸਰ ਗੁੰਝਲਦਾਰ ਤਰੀਕਿਆਂ ਨਾਲ ਆਕਾਰ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ, ਕਰਵ ਜਾਂ ਝੁਕੇ ਹੋਏ ਢਾਂਚੇ ਦੇ ਨਾਲ। ਭਾਗਾਂ ਨੂੰ ਬਹੁਤ ਸਾਰੇ ਵੱਖ-ਵੱਖ ਪ੍ਰੋਸੈਸਿੰਗ ਕਦਮਾਂ ਦੇ ਅਧੀਨ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਇਹਨਾਂ ਹਿੱਸਿਆਂ ਦੀਆਂ ਕਾਰਜਸ਼ੀਲ ਸਥਿਤੀਆਂ ਨਿਸ਼ਚਿਤ ਨਹੀਂ ਹੁੰਦੀਆਂ ਹਨ। ਆਮ ਤੌਰ 'ਤੇ, ਉਹ ਦ੍ਰਿਸ਼ ਜੋ ਵਸਤੂ ਦੇ ਆਕਾਰ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਸਭ ਤੋਂ ਵਧੀਆ ਢੰਗ ਨਾਲ ਦਰਸਾਉਂਦਾ ਹੈ, ਨੂੰ ਮੁੱਖ ਚਿੱਤਰ ਵਜੋਂ ਚੁਣਿਆ ਜਾਂਦਾ ਹੈ। ਮੁੱਖ ਦ੍ਰਿਸ਼ਟੀਕੋਣਾਂ ਤੋਂ ਇਲਾਵਾ ਹੋਰ ਦ੍ਰਿਸ਼ਟੀਕੋਣ, ਅੰਸ਼ਕ ਦ੍ਰਿਸ਼, ਕਰਾਸ-ਸੈਕਸ਼ਨ ਅਤੇ ਹੋਰ ਪ੍ਰਗਟਾਵੇ ਦੇ ਤਰੀਕਿਆਂ ਦੀ ਚੋਣ ਇਸਦੇ ਢਾਂਚਾਗਤ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਆਧਾਰ 'ਤੇ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਜਿਵੇਂ ਕਿ ਚਿੱਤਰ 3-9 ਵਿੱਚ ਦਿਖਾਇਆ ਗਿਆ ਹੈ।

ਚਿੱਤਰ 3-9 ਬਰੈਕਟ ਭਾਗਾਂ ਦੀ ਸਮੀਕਰਨ ਵਿਧੀ

ਬਾਕਸ ਦੇ ਹਿੱਸੇ

ਬਾਕਸ ਪਾਰਟਸ ਵਿੱਚ ਪੰਪ ਬਾਡੀਜ਼, ਵਾਲਵ ਬਾਡੀਜ਼, ਮਸ਼ੀਨ ਬੇਸ, ਰਿਡਕਸ਼ਨ ਬਾਕਸ, ਆਦਿ ਸ਼ਾਮਲ ਹਨ। ਕਾਸਟਿੰਗ ਦੀ ਵਰਤੋਂ ਬਾਕਸ ਦੇ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਜੋ ਕਿ ਮਸ਼ੀਨਾਂ ਅਤੇ ਭਾਗਾਂ ਦੇ ਮੁੱਖ ਭਾਗ ਹਨ। ਸਪੋਰਟ, ਸੀਲ ਅਤੇ ਪੋਜੀਸ਼ਨ ਆਮ ਤੌਰ 'ਤੇ ਵਰਤੇ ਜਾਂਦੇ ਹਨ।

1. ਢਾਂਚਾਗਤ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

ਬਾਕਸ ਬਣਤਰ ਕਾਰਜਾਤਮਕ ਲੋੜ ਦੇ ਅਨੁਸਾਰ ਬਦਲਦਾ ਹੈ. ਹਾਲਾਂਕਿ, ਜ਼ਿਆਦਾਤਰ ਖੋਖਲੇ ਸ਼ੈੱਲ ਹੁੰਦੇ ਹਨ ਜਿਨ੍ਹਾਂ ਵਿੱਚ ਵੱਡੀਆਂ ਅੰਦਰੂਨੀ ਖੋਲੀਆਂ ਹੁੰਦੀਆਂ ਹਨ। ਅੰਦਰੂਨੀ ਖੋਲ ਦੀ ਸ਼ਕਲ ਗਤੀ ਦੇ ਟ੍ਰੈਜੈਕਟਰੀ ਅਤੇ ਸ਼ਕਲ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤੀ ਜਾਂਦੀ ਹੈਮਸ਼ੀਨੀ ਹਿੱਸੇਬਕਸੇ ਦੇ ਅੰਦਰ ਸ਼ਾਮਲ ਹੈ। ਬੇਅਰਿੰਗ ਹੋਲ ਉਹ ਹਿੱਸਾ ਹੈ ਜੋ ਬਕਸੇ ਦੇ ਚਲਦੇ ਹਿੱਸਿਆਂ ਦਾ ਸਮਰਥਨ ਕਰਦਾ ਹੈ। ਮੋਰੀ ਦੇ ਸਿਰੇ ਦੇ ਚਿਹਰੇ ਵਿੱਚ ਸਥਾਨਕ ਕਾਰਜਸ਼ੀਲ ਬਣਤਰ ਹੁੰਦੇ ਹਨ, ਜਿਵੇਂ ਕਿ ਸਿਰੇ ਦੇ ਢੱਕਣ ਜਾਂ ਪੇਚ ਦੇ ਛੇਕ ਨੂੰ ਸਥਾਪਤ ਕਰਨ ਲਈ ਇੱਕ ਜਹਾਜ਼।

(2) ਚੋਣ ਦੇਖੋ

ਹਰੇਕ ਪ੍ਰਕਿਰਿਆ ਲਈ ਪ੍ਰੋਸੈਸਿੰਗ ਸਥਿਤੀਆਂ ਵੱਖਰੀਆਂ ਹਨ। ਬਾਕਸ ਭਾਗਾਂ ਵਿੱਚ ਗੁੰਝਲਦਾਰ ਢਾਂਚਾਗਤ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਗੁੰਝਲਦਾਰ ਪ੍ਰੋਸੈਸਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਹਨ। ਮੁੱਖ ਦ੍ਰਿਸ਼ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਬਾਕਸ ਦੀ ਕੰਮ ਕਰਨ ਵਾਲੀ ਸਥਿਤੀ ਅਤੇ ਇਸਦੇ ਆਕਾਰ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਅਧਾਰ ਤੇ ਚੁਣਿਆ ਜਾਂਦਾ ਹੈ। ਗੁੰਝਲਦਾਰ ਅੰਦਰੂਨੀ ਅਤੇ ਬਾਹਰੀ ਆਕਾਰਾਂ ਨੂੰ ਪ੍ਰਗਟ ਕਰਨ ਲਈ, ਕ੍ਰਾਸ-ਸੈਕਸ਼ਨਲ ਡਰਾਇੰਗ ਅਤੇ ਰੂਪਰੇਖਾ ਡਰਾਇੰਗਾਂ ਦੀ ਕਾਫੀ ਮਾਤਰਾ ਹੋਣੀ ਜ਼ਰੂਰੀ ਹੈ। ਵਿਸਤ੍ਰਿਤ ਸੰਰਚਨਾਵਾਂ ਨੂੰ ਪੂਰਕ ਕਰਨ ਲਈ ਵਿਸ਼ੇਸ਼ ਦ੍ਰਿਸ਼ਾਂ ਅਤੇ ਅੰਸ਼ਕ ਵਾਧੇ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ।

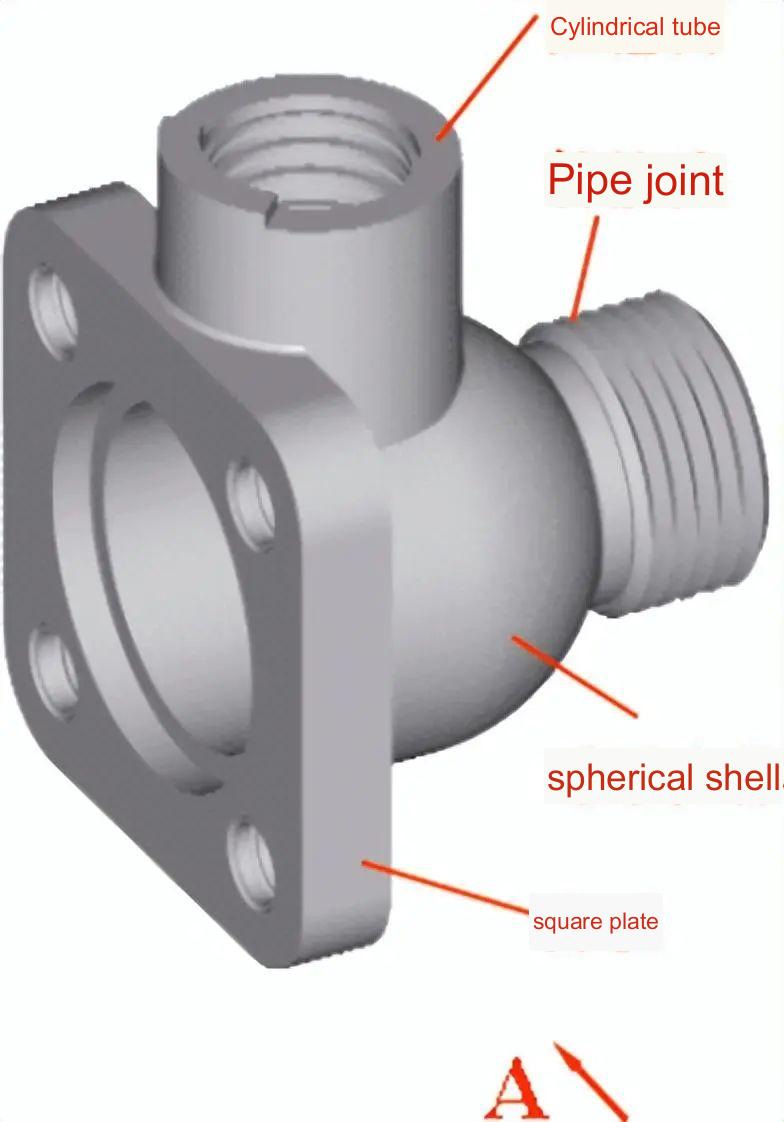

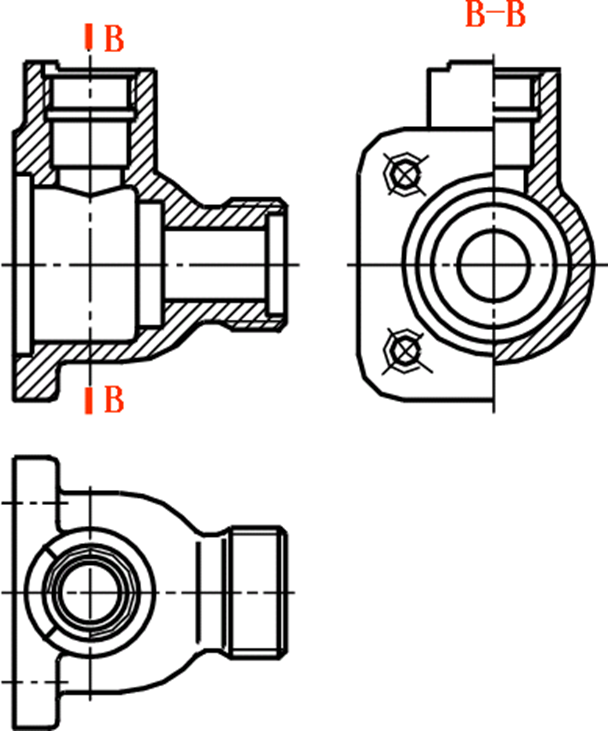

ਚਿੱਤਰ 3-10 ਵਾਲਵ ਸਰੀਰ ਦੇ ਅੰਗਾਂ ਦੀ ਸਮੀਕਰਨ ਵਿਧੀ

ਚਿੱਤਰ 3-10 ਵਾਲਵ ਬਾਡੀ ਦਿਖਾਉਂਦਾ ਹੈ। ਇਸ ਵਿੱਚ ਚਾਰ ਭਾਗ ਹੁੰਦੇ ਹਨ: ਇੱਕ ਗੋਲਾਕਾਰ ਟਿਊਬ, ਇੱਕ ਵਰਗ ਪਲੇਟ, ਅਤੇ ਇੱਕ ਪਾਈਪ ਕੁਨੈਕਸ਼ਨ। ਗੋਲਾਕਾਰ ਅਤੇ ਸਿਲੰਡਰ ਭਾਗਾਂ ਦੇ ਅੰਦਰਲੇ ਛੇਕ ਦੋਵਾਂ ਵਿਚਕਾਰ ਇੰਟਰਸੈਕਸ਼ਨ ਦੁਆਰਾ ਜੁੜੇ ਹੋਏ ਹਨ। ਵਾਲਵ ਦਾ ਸਾਹਮਣੇ ਵਾਲਾ ਦ੍ਰਿਸ਼ ਇਸਦੀ ਮੌਜੂਦਾ ਕੰਮਕਾਜੀ ਸਥਿਤੀ ਦੇ ਅਨੁਸਾਰ ਵਿਵਸਥਿਤ ਕੀਤਾ ਗਿਆ ਹੈ। ਵਾਲਵ ਦੀ ਅੰਦਰੂਨੀ ਸ਼ਕਲ, ਇਸਦੀ ਸੰਬੰਧਿਤ ਸਥਿਤੀ, ਆਦਿ ਨੂੰ ਦਿਖਾਉਣ ਲਈ ਸਾਹਮਣੇ ਵਾਲਾ ਦ੍ਰਿਸ਼ ਪੂਰੀ ਤਰ੍ਹਾਂ ਨਾਲ ਭਾਗ ਕੀਤਾ ਗਿਆ ਹੈ।

ਵਾਲਵ ਦੇ ਮੁੱਖ ਭਾਗ ਦੀ ਦਿੱਖ, ਵਾਲਵ ਦੇ ਖੱਬੇ ਪਾਸੇ ਵਰਗਾਕਾਰ ਪਲੇਟ ਦੀ ਸ਼ਕਲ ਅਤੇ ਆਕਾਰ ਅਤੇ ਅੰਦਰਲੇ ਮੋਰੀ ਢਾਂਚੇ ਨੂੰ ਦਿਖਾਉਣ ਲਈ ਖੱਬੇ ਪਾਸੇ ਵਾਲੇ ਅੱਧੇ-ਸੈਕਸ਼ਨ ਦੇ ਦ੍ਰਿਸ਼ ਨੂੰ ਚੁਣੋ। ਵਾਲਵ ਦੀ ਸਮੁੱਚੀ ਸ਼ਕਲ ਅਤੇ ਪੱਖੇ ਦੇ ਆਕਾਰ ਦੇ ਸਿਖਰ ਢਾਂਚੇ ਨੂੰ ਦਿਖਾਉਣ ਲਈ ਇੱਕ ਸਿਖਰ-ਦ੍ਰਿਸ਼ ਚੁਣੋ।

ਅਨੇਬੋਨ ਕੋਲ ਸਭ ਤੋਂ ਉੱਨਤ ਉਤਪਾਦਨ ਉਪਕਰਣ, ਤਜਰਬੇਕਾਰ ਅਤੇ ਯੋਗਤਾ ਪ੍ਰਾਪਤ ਇੰਜੀਨੀਅਰ ਅਤੇ ਕਰਮਚਾਰੀ, ਮਾਨਤਾ ਪ੍ਰਾਪਤ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਪ੍ਰਣਾਲੀ ਅਤੇ ਇੱਕ ਦੋਸਤਾਨਾ ਪੇਸ਼ੇਵਰ ਵਿਕਰੀ ਟੀਮ ਹੈ ਜੋ ਚੀਨ ਦੇ ਥੋਕ OEM ਪਲਾਸਟਿਕ ABS/PA/POM CNC ਖਰਾਦ CNC ਮਿਲਿੰਗ 4 ਐਕਸਿਸ/5 ਐਕਸਿਸ ਲਈ ਵਿਕਰੀ ਤੋਂ ਪਹਿਲਾਂ/ਬਾਅਦ ਦੀ ਸਹਾਇਤਾ ਹੈ। CNC ਮਸ਼ੀਨਿੰਗ ਹਿੱਸੇ,CNC ਮੋੜਣ ਵਾਲੇ ਹਿੱਸੇ. ਵਰਤਮਾਨ ਵਿੱਚ, ਅਨੇਬੋਨ ਆਪਸੀ ਲਾਭਾਂ ਦੇ ਅਨੁਸਾਰ ਵਿਦੇਸ਼ੀ ਗਾਹਕਾਂ ਨਾਲ ਹੋਰ ਵੀ ਵੱਡੇ ਸਹਿਯੋਗ ਦੀ ਮੰਗ ਕਰ ਰਿਹਾ ਹੈ। ਕਿਰਪਾ ਕਰਕੇ ਹੋਰ ਵੇਰਵੇ ਲਈ ਸਾਡੇ ਨਾਲ ਸੰਪਰਕ ਕਰਨ ਲਈ ਮੁਫ਼ਤ ਦਾ ਅਨੁਭਵ ਕਰੋ.

2022 ਉੱਚ ਗੁਣਵੱਤਾ ਵਾਲੀ ਚਾਈਨਾ ਸੀਐਨਸੀ ਅਤੇ ਮਸ਼ੀਨਿੰਗ, ਤਜਰਬੇਕਾਰ ਅਤੇ ਜਾਣਕਾਰ ਕਰਮਚਾਰੀਆਂ ਦੀ ਇੱਕ ਟੀਮ ਦੇ ਨਾਲ, ਏਨੇਬੋਨ ਦੀ ਮਾਰਕੀਟ ਦੱਖਣੀ ਅਮਰੀਕਾ, ਅਮਰੀਕਾ, ਮੱਧ ਪੂਰਬ ਅਤੇ ਉੱਤਰੀ ਅਫਰੀਕਾ ਨੂੰ ਕਵਰ ਕਰਦੀ ਹੈ। ਬਹੁਤ ਸਾਰੇ ਗਾਹਕ Anebon ਨਾਲ ਚੰਗੇ ਸਹਿਯੋਗ ਦੇ ਬਾਅਦ Anebon ਦੇ ਦੋਸਤ ਬਣ ਗਏ ਹਨ. ਜੇਕਰ ਤੁਹਾਡੇ ਕੋਲ ਸਾਡੇ ਕਿਸੇ ਵੀ ਉਤਪਾਦ ਦੀ ਲੋੜ ਹੈ, ਤਾਂ ਸਾਡੇ ਨਾਲ ਹੁਣੇ ਸੰਪਰਕ ਕਰਨਾ ਯਾਦ ਰੱਖੋ। Anebon ਜਲਦੀ ਹੀ ਤੁਹਾਡੇ ਤੋਂ ਸੁਣਨ ਦੀ ਉਮੀਦ ਕਰੇਗਾ।

ਪੋਸਟ ਟਾਈਮ: ਸਤੰਬਰ-12-2023