ਸਨਕੀ ਹਿੱਸੇ ਕੀ ਹਨ?

ਐਕਸੈਂਟ੍ਰਿਕ ਹਿੱਸੇ ਮਕੈਨੀਕਲ ਕੰਪੋਨੈਂਟ ਹੁੰਦੇ ਹਨ ਜਿਨ੍ਹਾਂ ਦਾ ਰੋਟੇਸ਼ਨ ਦਾ ਇੱਕ ਆਫ-ਸੈਂਟਰ ਧੁਰਾ ਹੁੰਦਾ ਹੈ ਜਾਂ ਇੱਕ ਅਨਿਯਮਿਤ ਆਕਾਰ ਹੁੰਦਾ ਹੈ ਜੋ ਉਹਨਾਂ ਨੂੰ ਗੈਰ-ਯੂਨੀਫਾਰਮ ਤਰੀਕੇ ਨਾਲ ਘੁੰਮਾਉਣ ਦਾ ਕਾਰਨ ਬਣਦਾ ਹੈ। ਇਹ ਹਿੱਸੇ ਅਕਸਰ ਮਸ਼ੀਨਾਂ ਅਤੇ ਮਕੈਨੀਕਲ ਪ੍ਰਣਾਲੀਆਂ ਵਿੱਚ ਵਰਤੇ ਜਾਂਦੇ ਹਨ ਜਿੱਥੇ ਸਹੀ ਅੰਦੋਲਨ ਅਤੇ ਨਿਯੰਤਰਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਇੱਕ ਸਨਕੀ ਹਿੱਸੇ ਦੀ ਇੱਕ ਆਮ ਉਦਾਹਰਨ ਇੱਕ ਸਨਕੀ ਕੈਮ ਹੈ, ਜੋ ਕਿ ਇੱਕ ਸਰਕੂਲਰ ਡਿਸਕ ਹੈ ਜਿਸਦੀ ਸਤ੍ਹਾ 'ਤੇ ਇੱਕ ਪ੍ਰਸਾਰਣ ਹੁੰਦਾ ਹੈ ਜੋ ਇਸਨੂੰ ਘੁੰਮਣ ਦੇ ਨਾਲ ਇੱਕ ਗੈਰ-ਇਕਸਾਰ ਤਰੀਕੇ ਨਾਲ ਅੱਗੇ ਵਧਣ ਦਾ ਕਾਰਨ ਬਣਦਾ ਹੈ। ਸਨਕੀ ਹਿੱਸੇ ਕਿਸੇ ਵੀ ਅਜਿਹੇ ਹਿੱਸੇ ਦਾ ਹਵਾਲਾ ਦੇ ਸਕਦੇ ਹਨ ਜੋ ਜਾਣਬੁੱਝ ਕੇ ਕੇਂਦਰ ਤੋਂ ਬਾਹਰ ਘੁੰਮਾਉਣ ਲਈ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਹੈ, ਜਿਵੇਂ ਕਿ ਪੁੰਜ ਦੀ ਅਸਮਾਨ ਵੰਡ ਵਾਲਾ ਫਲਾਈਵ੍ਹੀਲ।

ਸਨਕੀ ਹਿੱਸੇ ਅਕਸਰ ਐਪਲੀਕੇਸ਼ਨਾਂ ਜਿਵੇਂ ਕਿ ਇੰਜਣਾਂ, ਪੰਪਾਂ ਅਤੇ ਕਨਵੇਅਰ ਪ੍ਰਣਾਲੀਆਂ ਵਿੱਚ ਵਰਤੇ ਜਾਂਦੇ ਹਨ ਜਿੱਥੇ ਸਟੀਕ ਹਰਕਤਾਂ ਅਤੇ ਨਿਯੰਤਰਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਉਹ ਵਾਈਬ੍ਰੇਸ਼ਨ ਨੂੰ ਘਟਾਉਣ, ਕਾਰਗੁਜ਼ਾਰੀ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਅਤੇ ਮਸ਼ੀਨਰੀ ਦੀ ਉਮਰ ਵਧਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦੇ ਹਨ।

ਜਾਣ-ਪਛਾਣ

ਟਰਾਂਸਮਿਸ਼ਨ ਮਕੈਨਿਜ਼ਮ ਵਿੱਚ, ਸਨਕੀ ਹਿੱਸੇ ਜਿਵੇਂ ਕਿ ਸਨਕੀ ਵਰਕਪੀਸ ਜਾਂ ਕ੍ਰੈਂਕਸ਼ਾਫਟ ਆਮ ਤੌਰ 'ਤੇ ਰੋਟਰੀ ਮੋਸ਼ਨ ਅਤੇ ਰਿਸੀਪ੍ਰੋਕੇਟਿੰਗ ਮੋਸ਼ਨ ਦੇ ਵਿਚਕਾਰ ਆਪਸੀ ਪਰਿਵਰਤਨ ਦੇ ਕਾਰਜ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ, ਇਸਲਈ ਮਕੈਨੀਕਲ ਟ੍ਰਾਂਸਮਿਸ਼ਨ ਵਿੱਚ ਸਨਕੀ ਹਿੱਸੇ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤੇ ਜਾਂਦੇ ਹਨ। ਸਨਕੀ ਪਾਰਟਸ ਪ੍ਰੋਸੈਸਿੰਗ ਤਕਨਾਲੋਜੀ ਦਾ ਪੱਧਰ (ਖ਼ਾਸਕਰ ਵੱਡੇ ਸਨਕੀ ਵਰਕਪੀਸ) ਕਿਸੇ ਉੱਦਮ ਦੀ ਮਸ਼ੀਨਿੰਗ ਤਕਨਾਲੋਜੀ ਸਮਰੱਥਾਵਾਂ ਨੂੰ ਦਰਸਾ ਸਕਦਾ ਹੈ।

ਸਨਕੀ ਵਰਕਪੀਸ ਅਸਲ ਉਤਪਾਦਨ ਅਤੇ ਜੀਵਨ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੇ ਹਨ। ਮਕੈਨੀਕਲ ਟਰਾਂਸਮਿਸ਼ਨ ਵਿੱਚ, ਰੋਟਰੀ ਮੋਸ਼ਨ ਨੂੰ ਲੀਨੀਅਰ ਮੋਸ਼ਨ ਵਿੱਚ ਬਦਲਣਾ ਜਾਂ ਲੀਨੀਅਰ ਮੋਸ਼ਨ ਨੂੰ ਰੋਟਰੀ ਮੋਸ਼ਨ ਵਿੱਚ ਬਦਲਣਾ ਆਮ ਤੌਰ 'ਤੇ ਸਨਕੀ ਵਰਕਪੀਸ ਜਾਂ ਕ੍ਰੈਂਕਸ਼ਾਫਟ ਦੁਆਰਾ ਪੂਰਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਉਦਾਹਰਨ ਲਈ, ਸਪਿੰਡਲ ਬਾਕਸ ਵਿੱਚ ਲੁਬਰੀਕੇਟਿੰਗ ਆਇਲ ਪੰਪ ਨੂੰ ਐਕਸੈਂਟਰਿਕ ਸ਼ਾਫਟ ਦੁਆਰਾ ਚਲਾਇਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਆਟੋਮੋਬਾਈਲ ਅਤੇ ਟਰੈਕਟਰ ਦੇ ਕ੍ਰੈਂਕਸ਼ਾਫਟ ਦੀ ਰੋਟਰੀ ਮੋਸ਼ਨ ਪਿਸਟਨ ਦੀ ਪਰਸਪਰ ਰੇਖਿਕ ਗਤੀ ਦੁਆਰਾ ਚਲਾਇਆ ਜਾਂਦਾ ਹੈ।

ਪੇਸ਼ੇਵਰ ਸ਼ਬਦ/ਨਾਂਵ

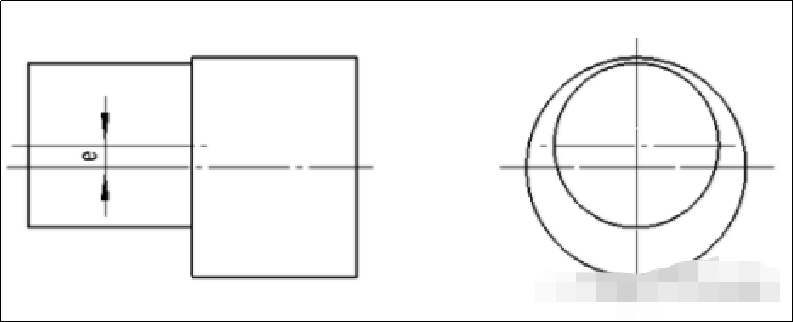

1) ਸਨਕੀ ਵਰਕਪੀਸ

ਉਹ ਵਰਕਪੀਸ ਜਿਸ ਦੇ ਬਾਹਰੀ ਚੱਕਰ ਅਤੇ ਬਾਹਰੀ ਚੱਕਰ ਦੇ ਧੁਰੇ ਜਾਂ ਬਾਹਰੀ ਚੱਕਰ ਅਤੇ ਅੰਦਰਲਾ ਮੋਰੀ ਸਮਾਨਾਂਤਰ ਹੈ ਪਰ ਸੰਜੋਗ ਨਹੀਂ ਹੈ, ਇੱਕ ਸੰਜੋਗ ਵਾਲੀ ਵਰਕਪੀਸ ਬਣ ਜਾਂਦੀ ਹੈ।

2) ਸਨਕੀ ਸ਼ਾਫਟ

ਵਰਕਪੀਸ ਜਿਸ ਦੇ ਬਾਹਰੀ ਚੱਕਰ ਅਤੇ ਬਾਹਰੀ ਚੱਕਰ ਦੇ ਧੁਰੇ ਸਮਾਨਾਂਤਰ ਹਨ ਅਤੇ ਸੰਜੋਗ ਨਹੀਂ ਹਨ, ਨੂੰ ਇਕਸੈਂਟਰਿਕ ਸ਼ਾਫਟ ਕਿਹਾ ਜਾਂਦਾ ਹੈ।

3) ਸਨਕੀ ਆਸਤੀਨ

ਵਰਕਪੀਸ ਜਿਸਦੇ ਬਾਹਰੀ ਚੱਕਰ ਦੇ ਧੁਰੇ ਅਤੇ ਅੰਦਰਲੇ ਮੋਰੀ ਸਮਾਨਾਂਤਰ ਹਨ ਪਰ ਸੰਜੋਗ ਨਹੀਂ ਹਨ, ਨੂੰ ਇਕਸੈਂਟਰਿਕ ਸਲੀਵ ਕਿਹਾ ਜਾਂਦਾ ਹੈ।

4) ਸਨਕੀ

ਇਕਸੈਂਟ੍ਰਿਕ ਵਰਕਪੀਸ ਵਿਚ, ਸੰਦਰਭ ਵਾਲੇ ਹਿੱਸੇ ਦੇ ਧੁਰੇ ਅਤੇ ਸੰਦਰਭ ਵਾਲੇ ਹਿੱਸੇ ਦੇ ਧੁਰੇ ਦੇ ਵਿਚਕਾਰ ਦੀ ਦੂਰੀ ਨੂੰ ਐਕਸੈਂਟ੍ਰਿਕਿਟੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ।

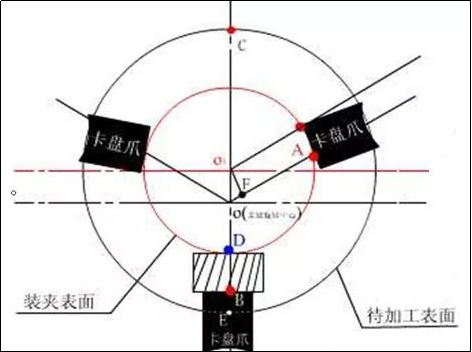

ਤਿੰਨ-ਜਬਾੜੇ ਦਾ ਸਵੈ-ਕੇਂਦਰਿਤ ਚੱਕ ਸਨਕੀ ਵਰਕਪੀਸ ਲਈ ਢੁਕਵਾਂ ਹੈ ਜਿਨ੍ਹਾਂ ਨੂੰ ਉੱਚ ਮੋੜਨ ਦੀ ਸ਼ੁੱਧਤਾ, ਛੋਟੀ ਸਨਕੀ ਦੂਰੀ, ਅਤੇ ਛੋਟੀ ਲੰਬਾਈ ਦੀ ਲੋੜ ਨਹੀਂ ਹੁੰਦੀ ਹੈ। ਮੋੜਦੇ ਸਮੇਂ, ਵਰਕਪੀਸ ਦੀ ਧੁੰਦਲੀਤਾ ਜਬਾੜੇ 'ਤੇ ਰੱਖੀ ਗੈਸਕੇਟ ਦੀ ਮੋਟਾਈ ਦੁਆਰਾ ਗਾਰੰਟੀ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ.

ਹਾਲਾਂਕਿ ਸਨਕੀ ਦੇ ਰਵਾਇਤੀ ਪ੍ਰੋਸੈਸਿੰਗ ਢੰਗCNC ਮਸ਼ੀਨਿੰਗ ਹਿੱਸੇਅਤੇ ਸੁਧਰੀ ਹੋਈ ਤਿੰਨ-ਜਬਾੜੇ ਮੋੜਨ ਵਾਲੀ ਵਿਧੀ ਸਨਕੀ ਵਰਕਪੀਸ ਦੇ ਹਿੱਸਿਆਂ ਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਦੇ ਕੰਮ ਨੂੰ ਪੂਰਾ ਕਰ ਸਕਦੀ ਹੈ, ਮੁਸ਼ਕਲ ਪ੍ਰੋਸੈਸਿੰਗ, ਘੱਟ ਕੁਸ਼ਲਤਾ, ਪਰਿਵਰਤਨਯੋਗਤਾ ਅਤੇ ਸ਼ੁੱਧਤਾ ਦੇ ਨੁਕਸ ਦੀ ਗਾਰੰਟੀ ਦੇਣਾ ਮੁਸ਼ਕਲ ਹੈ. ਆਧੁਨਿਕ ਉੱਚ-ਕੁਸ਼ਲਤਾ ਅਤੇਉੱਚ-ਸ਼ੁੱਧਤਾ ਮਸ਼ੀਨਿੰਗਧਾਰਨਾਵਾਂ ਬਰਦਾਸ਼ਤ ਨਹੀਂ ਕਰ ਸਕਦੀਆਂ।

ਤਿੰਨ-ਜਬਾੜੇ ਵਾਲੇ ਚੱਕ ਦੀ ਵਿਵੇਕਸ਼ੀਲਤਾ ਦਾ ਸਿਧਾਂਤ, ਵਿਧੀ ਅਤੇ ਨੁਕਤੇ

ਤਿੰਨ-ਜਬਾੜੇ ਦੇ ਚੱਕ ਦੀ ਸੰਕੀਰਣਤਾ ਦਾ ਸਿਧਾਂਤ: ਮਸ਼ੀਨ ਟੂਲ ਸਪਿੰਡਲ ਦੇ ਧੁਰੇ ਦੇ ਨਾਲ ਕੇਂਦਰਿਤ ਹੋਣ ਲਈ ਪ੍ਰਕਿਰਿਆ ਕਰਨ ਲਈ ਵਰਕਪੀਸ ਸਤਹ ਦੇ ਰੋਟੇਸ਼ਨ ਸੈਂਟਰ ਨੂੰ ਵਿਵਸਥਿਤ ਕਰੋ। ਕਲੈਂਪਿੰਗ ਹਿੱਸੇ ਦੇ ਜਿਓਮੈਟ੍ਰਿਕ ਸੈਂਟਰੋਇਡ ਨੂੰ ਸਪਿੰਡਲ ਧੁਰੇ ਤੋਂ ਦੂਰੀ ਤੱਕ ਵਿਵਸਥਿਤ ਕਰੋ।

ਗੈਸਕੇਟ ਮੋਟਾਈ ਗਣਨਾ (ਸ਼ੁਰੂਆਤੀ, ਅੰਤਮ) l ਗੈਸਕੇਟ ਮੋਟਾਈ ਗਣਨਾ ਫਾਰਮੂਲਾ: x=1.5e+k ਜਿੱਥੇ:

e—ਵਰਕਪੀਸ ਦੀ ਸਨਕੀ, ਮਿਲੀਮੀਟਰ;

k——ਸੁਧਾਰ ਮੁੱਲ (ਟੈਸਟ ਰਨ ਤੋਂ ਬਾਅਦ ਪ੍ਰਾਪਤ ਕੀਤਾ ਗਿਆ, ਯਾਨੀ k≈1.5△e), mm;

△e — ਟੈਸਟ ਦੇ ਚੱਲਣ ਤੋਂ ਬਾਅਦ ਮਾਪੀ ਗਈ ਇਕਸੈਂਟ੍ਰਿਕਿਟੀ ਅਤੇ ਲੋੜੀਂਦੀ ਅਕੇਂਦਰਤਾ ਵਿਚਕਾਰ ਗਲਤੀ (ਜਿਵੇਂ △e=ee ਮਾਪ), mm;

e ਮਾਪ - ਮਾਪੀ ਗਈ ਇਕਸੈਂਟ੍ਰਿਕਿਟੀ, ਮਿਲੀਮੀਟਰ;

ਉਦਾਹਰਨ 1

ਵਰਕਪੀਸ ਨੂੰ 3mm ਦੀ ਮੋਟਾਈ ਨਾਲ ਮੋੜਦੇ ਹੋਏ, ਜੇਕਰ ਗੈਸਕੇਟ ਦੀ ਮੋਟਾਈ ਨੂੰ ਇੱਕ ਅਜ਼ਮਾਇਸ਼ ਚੋਣ ਨਾਲ ਮੋੜਿਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਮਾਪੀ ਗਈ eccentricity 3.12mm ਹੁੰਦੀ ਹੈ, ਅਤੇ ਗੈਸਕੇਟ ਦੀ ਮੋਟਾਈ ਦਾ ਸਹੀ ਮੁੱਲ ਪਾਇਆ ਜਾਂਦਾ ਹੈ। l ਹੱਲ: ਟ੍ਰਾਇਲ ਗੈਸਕੇਟ ਦੀ ਮੋਟਾਈ ਹੈ:

X=1.5e=1.5×3mm=4.5mm

△e=(3-3.12)mm=-0.12mm

K=1.5△e=1.5×(-0.12)mm=-0.18mm

ਫਾਰਮੂਲੇ ਦੇ ਅਨੁਸਾਰ: x=1.5e+k=(4.5-0.18) mm=4.32mm

ਗੈਸਕੇਟ ਮੋਟਾਈ ਲਈ ਸਹੀ ਮੁੱਲ 4.32mm ਹੈ।

ਉਦਾਹਰਨ 2

10mm ਦੀ ਮੋਟਾਈ ਵਾਲੀ ਇੱਕ ਗੈਸਕੇਟ ਦੀ ਵਰਤੋਂ ਤਿੰਨ-ਜਬਾੜੇ ਦੇ ਸਵੈ-ਕੇਂਦਰਿਤ ਚੱਕ ਦੇ ਜਬਾੜੇ ਦੇ ਪੈਡ 'ਤੇ ਸਨਕੀ ਵਰਕਪੀਸ ਨੂੰ ਮੋੜਨ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਮੋੜਨ ਤੋਂ ਬਾਅਦ, ਵਰਕਪੀਸ ਦੀ ਵਿਸਤ੍ਰਿਤਤਾ ਨੂੰ ਡਿਜ਼ਾਈਨ ਦੀ ਜ਼ਰੂਰਤ ਤੋਂ 0.65mm ਛੋਟਾ ਮਾਪਿਆ ਜਾਂਦਾ ਹੈ। ਗੈਸਕੇਟ ਦੀ ਮੋਟਾਈ ਲਈ ਸਹੀ ਮੁੱਲ ਲੱਭੋ।

ਜਾਣੀ-ਪਛਾਣੀ ਅਸ਼ੁੱਧੀ ਗਲਤੀ △e=0.65mm

ਲਗਭਗ ਗੈਸਕੇਟ ਮੋਟਾਈ: X ਟੈਸਟ=1.5e=10mm

K=1.5△e=1.5×0.65mm=0.975mm

ਫਾਰਮੂਲੇ ਦੇ ਅਨੁਸਾਰ: x=1.5e+k=(10+0.975)mm=10.975mm

ਗੈਸਕੇਟ ਮੋਟਾਈ ਲਈ ਸਹੀ ਮੁੱਲ 10.975mm ਹੈ।

ਸਨਕੀ ਤਿੰਨ-ਜਬਾੜੇ ਮੋੜਨ ਦੇ ਨੁਕਸਾਨ

ਐਕਸੈਂਟ੍ਰਿਕ ਤਿੰਨ-ਜਬਾੜੇ ਮੋੜਨ, ਜਿਸ ਨੂੰ ਐਕਸੈਂਟਰਿਕ ਚੱਕਿੰਗ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਇੱਕ ਮੋੜਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜਿੱਥੇ ਇੱਕ ਵਰਕਪੀਸ ਇੱਕ ਚੱਕ ਵਿੱਚ ਰੱਖੀ ਜਾਂਦੀ ਹੈ ਜਿਸ ਵਿੱਚ ਤਿੰਨ ਜਬਾੜੇ ਹੁੰਦੇ ਹਨ ਜੋ ਚੱਕ ਦੇ ਧੁਰੇ ਨਾਲ ਕੇਂਦਰਿਤ ਨਹੀਂ ਹੁੰਦੇ ਹਨ। ਇਸ ਦੀ ਬਜਾਏ, ਜਬਾੜੇ ਵਿੱਚੋਂ ਇੱਕ ਨੂੰ ਕੇਂਦਰ ਤੋਂ ਬਾਹਰ ਸੈੱਟ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਵਰਕਪੀਸ ਦਾ ਇੱਕ eccentricrotation ਬਣਾਉਂਦਾ ਹੈ।

ਹਾਲਾਂਕਿ ਸਨਕੀ ਤਿੰਨ-ਜਬਾੜੇ ਮੋੜਨ ਦੇ ਕੁਝ ਫਾਇਦੇ ਹਨ, ਜਿਵੇਂ ਕਿ ਅਨਿਯਮਿਤ ਰੂਪ ਵਾਲੇ ਹਿੱਸਿਆਂ ਨੂੰ ਬਦਲਣ ਦੀ ਸਮਰੱਥਾ ਅਤੇ ਵਿਸ਼ੇਸ਼ ਟੂਲਿੰਗ ਦੀ ਜ਼ਰੂਰਤ ਨੂੰ ਘਟਾਉਣਾ, ਇਸਦੇ ਕੁਝ ਨੁਕਸਾਨ ਵੀ ਹਨ, ਜਿਸ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ:

1. ਸਹੀ ਸੈਂਟਰਿੰਗ: ਕਿਉਂਕਿ ਵਰਕਪੀਸ ਨੂੰ ਕੇਂਦਰ ਤੋਂ ਬਾਹਰ ਰੱਖਿਆ ਜਾਂਦਾ ਹੈ, ਇਸ ਲਈ ਸਹੀ ਮਸ਼ੀਨਿੰਗ ਓਪਰੇਸ਼ਨਾਂ ਲਈ ਇਸਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਕੇਂਦਰਿਤ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੋ ਸਕਦਾ ਹੈ। ਇਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਉਹ ਹਿੱਸੇ ਹੋ ਸਕਦੇ ਹਨ ਜੋ ਸਹਿਣਸ਼ੀਲਤਾ ਤੋਂ ਬਾਹਰ ਹਨ ਜਾਂ ਅਸਮਾਨ ਸਤਹ ਹਨ।

2. ਘੱਟ ਹੋਲਡਿੰਗ ਪਾਵਰ: ਆਫ-ਸੈਂਟਰ ਜਬਾੜੇ ਵਿੱਚ ਹੋਰ ਦੋ ਜਬਾੜਿਆਂ ਨਾਲੋਂ ਘੱਟ ਪਕੜਣ ਦੀ ਸ਼ਕਤੀ ਹੁੰਦੀ ਹੈ, ਜਿਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਵਰਕਪੀਸ 'ਤੇ ਘੱਟ ਸੁਰੱਖਿਅਤ ਹੋਲਡ ਹੋ ਸਕਦੀ ਹੈ। ਇਹ ਮਸ਼ੀਨਿੰਗ ਦੌਰਾਨ ਵਰਕਪੀਸ ਨੂੰ ਸ਼ਿਫਟ ਜਾਂ ਫਿਸਲਣ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਗਲਤ ਕੱਟ ਅਤੇ ਸੰਭਾਵੀ ਤੌਰ 'ਤੇ ਖਤਰਨਾਕ ਸਥਿਤੀਆਂ ਹੋ ਸਕਦੀਆਂ ਹਨ।

3. ਵਧੇ ਹੋਏ ਟੂਲ ਵੀਅਰ: ਕਿਉਂਕਿ ਵਰਕਪੀਸ ਕੇਂਦਰਿਤ ਨਹੀਂ ਹੈ, ਕਟਿੰਗ ਟੂਲ ਅਸਮਾਨ ਪਹਿਨਣ ਦਾ ਅਨੁਭਵ ਕਰ ਸਕਦਾ ਹੈ, ਜਿਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਟੂਲ ਦੀ ਉਮਰ ਛੋਟੀ ਹੋ ਸਕਦੀ ਹੈ ਅਤੇ ਟੂਲ ਬਦਲਣ ਲਈ ਲਾਗਤ ਵਧ ਸਕਦੀ ਹੈ।

4. ਭਾਗਾਂ ਦੀ ਸੀਮਤ ਰੇਂਜ: ਸਨਕੀ ਚੱਕਿੰਗ ਆਮ ਤੌਰ 'ਤੇ ਛੋਟੇ ਤੋਂ 4. ਮੱਧਮ ਆਕਾਰ ਦੇ ਹਿੱਸਿਆਂ ਲਈ ਸਭ ਤੋਂ ਵਧੀਆ ਹੈ, ਅਤੇਸੀਐਨਸੀ ਮੋੜਨ ਵਾਲਾ ਹਿੱਸਾਇੱਕ ਨਿਯਮਤ ਸ਼ਕਲ ਦੇ ਨਾਲ. ਇਹ ਵੱਡੇ ਜਾਂ ਵਧੇਰੇ ਗੁੰਝਲਦਾਰ ਹਿੱਸਿਆਂ ਲਈ ਢੁਕਵਾਂ ਨਹੀਂ ਹੋ ਸਕਦਾ, ਕਿਉਂਕਿ ਔਫ-ਸੈਂਟਰ ਜਬਾੜਾ ਲੋੜੀਂਦਾ ਸਮਰਥਨ ਪ੍ਰਦਾਨ ਨਹੀਂ ਕਰ ਸਕਦਾ ਹੈ।

5. ਲੰਬਾ ਸੈਟਅਪ ਸਮਾਂ: ਇੱਕ ਸਟੈਂਡਰਡ ਚੱਕ ਸਥਾਪਤ ਕਰਨ ਨਾਲੋਂ ਚੱਕ ਨੂੰ ਸੈਟਅਪ ਕਰਨਾ ਵਧੇਰੇ ਸਮਾਂ ਲੈਣ ਵਾਲਾ ਹੋ ਸਕਦਾ ਹੈ, ਕਿਉਂਕਿ ਇਸ ਨੂੰ ਲੋੜੀਂਦੇ ਸਨਕੀਤਾ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਆਫ-ਸੈਂਟਰ ਜਬਾੜੇ ਦੀ ਧਿਆਨ ਨਾਲ ਸਥਿਤੀ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਸੀਐਨਸੀ ਖਰਾਦ ਵਿੱਚ, ਸਨਕੀ ਹਿੱਸੇ ਆਮ ਤੌਰ 'ਤੇ ਇੱਕ ਵਿਸ਼ੇਸ਼ ਸਨਕੀ ਚੱਕ ਜਾਂ ਇੱਕ ਫਿਕਸਚਰ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਅਲਾਥ ਉੱਤੇ ਹਿੱਸੇ ਨੂੰ ਮਸ਼ੀਨ ਕਰਕੇ ਬਣਾਏ ਜਾਂਦੇ ਹਨ ਜੋ ਹਿੱਸੇ ਨੂੰ ਕੇਂਦਰ ਤੋਂ ਬਾਹਰ ਰੱਖਦਾ ਹੈ।

CNC ਖਰਾਦ ਵਿੱਚ ਸਨਕੀ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਹੇਠਾਂ ਦਿੱਤੇ ਆਮ ਕਦਮ ਹਨ:

1. ਇੱਕ ਢੁਕਵਾਂ ਸਨਕੀ ਚੱਕ ਜਾਂ ਫਿਕਸਚਰ ਚੁਣੋ ਜੋ ਵਰਕਪੀਸ ਵਿੱਚ ਫਿੱਟ ਹੋਵੇ ਅਤੇ ਇਸਦੀ ਇਜਾਜ਼ਤ ਦਿੰਦਾ ਹੋਵੇ

ਲੋੜੀਦੀ eccentricity.

2. ਚੱਕ ਜਾਂ ਫਿਕਸਚਰ ਨਾਲ ਖਰਾਦ ਸੈੱਟ ਕਰੋ ਅਤੇ ਵਰਕਪੀਸ ਨੂੰ ਸੁਰੱਖਿਅਤ ਢੰਗ ਨਾਲ ਮਾਊਂਟ ਕਰੋ।

3. ਲੋੜੀਂਦੇ ਸਨਕੀਤਾ ਲਈ ਆਫਸੈੱਟ ਸੈੱਟ ਕਰਨ ਲਈ ਲੇਥ ਦੇ ਸੌਫਟਵੇਅਰ ਦੀ ਵਰਤੋਂ ਕਰੋ।

4. ਲੋੜੀਂਦੇ ਡਿਜ਼ਾਈਨ ਦੇ ਅਨੁਸਾਰ ਹਿੱਸੇ ਨੂੰ ਕੱਟਣ ਲਈ CNC ਮਸ਼ੀਨ ਨੂੰ ਪ੍ਰੋਗਰਾਮ ਕਰੋ, ਇਹ ਯਕੀਨੀ ਬਣਾਓ ਕਿ ਕਟਿੰਗ ਮਾਰਗ ਵਿੱਚ ਔਫਸੈੱਟ ਲਈ ਖਾਤਾ ਹੋਵੇ।

5. ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਇੱਕ ਟੈਸਟ ਪ੍ਰੋਗਰਾਮ ਚਲਾਓ ਕਿ ਹਿੱਸਾ ਸਹੀ ਢੰਗ ਨਾਲ ਕੱਟਿਆ ਜਾ ਰਿਹਾ ਹੈ ਅਤੇ ਇਹ ਕਿ ਕੇਂਦਰਿਤਤਾ ਲੋੜੀਂਦੀ ਸਹਿਣਸ਼ੀਲਤਾ ਦੇ ਅੰਦਰ ਹੈ।

6. ਲੋੜੀਂਦੇ ਨਤੀਜੇ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਕਟਿੰਗ ਪ੍ਰੋਗਰਾਮ ਜਾਂ ਸੈਟਅਪ ਵਿੱਚ ਕੋਈ ਵੀ ਲੋੜੀਂਦੀ ਵਿਵਸਥਾ ਕਰੋ।

7. ਹਿੱਸੇ ਨੂੰ ਕੱਟਣਾ ਜਾਰੀ ਰੱਖੋ ਜਦੋਂ ਤੱਕ ਇਹ ਪੂਰਾ ਨਹੀਂ ਹੋ ਜਾਂਦਾ, ਸਮੇਂ-ਸਮੇਂ 'ਤੇ ਧੁੰਦਲੇਪਣ ਦੀ ਜਾਂਚ ਕਰਨਾ ਯਕੀਨੀ ਬਣਾਓ ਅਤੇ ਕੋਈ ਵੀ ਲੋੜੀਂਦੀ ਵਿਵਸਥਾ ਕਰੋ।

ਕੁੱਲ ਮਿਲਾ ਕੇ, CNC ਖਰਾਦ ਵਿੱਚ ਸਨਕੀ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਧਿਆਨ ਨਾਲ ਯੋਜਨਾਬੰਦੀ ਅਤੇ ਸਟੀਕ ਐਗਜ਼ੀਕਿਊਸ਼ਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਕਿ ਅੰਤਿਮ ਉਤਪਾਦ ਲੋੜੀਂਦੇ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ।

ਉਪਰੋਕਤ ਲੇਖ ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ ਅਨੇਬੋਨ ਟੀਮ ਦੁਆਰਾ ਪ੍ਰਦਾਨ ਕੀਤੇ ਗਏ ਹਨ, ਉਲੰਘਣਾ ਦੀ ਜਾਂਚ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ

ਅਨੇਬੋਨਸ਼ੇਨਜ਼ੇਨ, ਚੀਨ ਵਿੱਚ ਸਥਿਤ ਇੱਕ ਨਿਰਮਾਣ ਕੰਪਨੀ ਹੈ ਜੋ ਕਸਟਮਾਈਜ਼ਡ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਸੇਵਾਵਾਂ ਪ੍ਰਦਾਨ ਕਰਨ ਵਿੱਚ ਮਾਹਰ ਹੈ। ਕੰਪਨੀ ਸੀਐਨਸੀ ਮਿਲਿੰਗ, ਟਰਨਿੰਗ, ਡ੍ਰਿਲਿੰਗ, ਅਤੇ ਪੀਸਣ ਦੇ ਨਾਲ-ਨਾਲ ਸਤਹ ਦੇ ਇਲਾਜ ਅਤੇ ਅਸੈਂਬਲੀ ਸੇਵਾਵਾਂ ਸਮੇਤ ਨਿਰਮਾਣ ਸੇਵਾਵਾਂ ਦੀ ਇੱਕ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੀ ਹੈ।

ਅਨੇਬੋਨ ਕੋਲ ਅਲਮੀਨੀਅਮ, ਪਿੱਤਲ, ਸਟੇਨਲੈਸ ਸਟੀਲ, ਟਾਈਟੇਨੀਅਮ ਅਤੇ ਪਲਾਸਟਿਕ ਸਮੇਤ ਕਈ ਤਰ੍ਹਾਂ ਦੀਆਂ ਸਮੱਗਰੀਆਂ ਨਾਲ ਕੰਮ ਕਰਨ ਦਾ ਤਜਰਬਾ ਹੈ, ਅਤੇ ਇਹ ਗੁੰਝਲਦਾਰ ਜਿਓਮੈਟਰੀ ਅਤੇ ਤੰਗ ਸਹਿਣਸ਼ੀਲਤਾ ਵਾਲੇ ਹਿੱਸੇ ਤਿਆਰ ਕਰ ਸਕਦਾ ਹੈ। ਕੰਪਨੀ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਉਤਪਾਦਾਂ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਉੱਨਤ ਉਪਕਰਨਾਂ, ਜਿਵੇਂ ਕਿ 3-ਧੁਰੀ ਅਤੇ 5-ਧੁਰੀ ਸੀਐਨਸੀ ਮਸ਼ੀਨਾਂ ਦੇ ਨਾਲ-ਨਾਲ ਨਿਰੀਖਣ ਉਪਕਰਣਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੀ ਹੈ।

CNC ਮਸ਼ੀਨਿੰਗ ਸੇਵਾਵਾਂ ਤੋਂ ਇਲਾਵਾ, Anebon ਪ੍ਰੋਟੋਟਾਈਪਿੰਗ ਸੇਵਾਵਾਂ ਵੀ ਪੇਸ਼ ਕਰਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਗਾਹਕਾਂ ਨੂੰ ਵੱਡੇ ਪੱਧਰ 'ਤੇ ਉਤਪਾਦਨ 'ਤੇ ਜਾਣ ਤੋਂ ਪਹਿਲਾਂ ਆਪਣੇ ਡਿਜ਼ਾਈਨ ਦੀ ਤੇਜ਼ੀ ਨਾਲ ਜਾਂਚ ਅਤੇ ਸੁਧਾਰ ਕਰਨ ਦੀ ਇਜਾਜ਼ਤ ਮਿਲਦੀ ਹੈ। ਕੰਪਨੀ ਗਾਹਕ ਸੇਵਾ ਅਤੇ ਗੁਣਵੱਤਾ ਪ੍ਰਤੀ ਆਪਣੀ ਵਚਨਬੱਧਤਾ 'ਤੇ ਮਾਣ ਕਰਦੀ ਹੈ, ਅਤੇ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਗਾਹਕਾਂ ਨਾਲ ਨੇੜਿਓਂ ਕੰਮ ਕਰਦੀ ਹੈ ਕਿ ਉਹਨਾਂ ਦੀਆਂ ਖਾਸ ਲੋੜਾਂ ਅਤੇ ਲੋੜਾਂ ਪੂਰੀਆਂ ਹੋਣ।

ਪੋਸਟ ਟਾਈਮ: ਫਰਵਰੀ-27-2023