Stainless Steel ແມ່ນຕົວຫຍໍ້ຂອງເຫລໍກສະແຕນເລດແລະເຫລໍກທົນທານຕໍ່ອາຊິດ. ເຫລໍກທີ່ທົນທານຕໍ່ສື່ corrosion ອ່ອນໆເຊັ່ນ: ອາກາດ, ອາຍແລະນ້ໍາຫຼືມີຄຸນສົມບັດສະແຕນເລດແມ່ນເອີ້ນວ່າສະແຕນເລດ; ເຫຼັກກ້າທີ່ທົນທານຕໍ່ການກັດກ່ອນຂອງສານເຄມີ (ອາຊິດ, ດ່າງ, ເກືອແລະ etching ສານເຄມີອື່ນໆ) ເອີ້ນວ່າເຫຼັກທົນທານຕໍ່ອາຊິດ.

ສະແຕນເລດຫມາຍເຖິງເຫຼັກກ້າທີ່ທົນທານຕໍ່ສື່ corrosion ອ່ອນແອເຊັ່ນ: ອາກາດ, ອາຍແລະນ້ໍາແລະສານເຄມີ etching media ເຊັ່ນອາຊິດ, alkali ແລະເກືອ, ຍັງເອີ້ນວ່າເຫຼັກທົນທານຕໍ່ອາຊິດສະແຕນເລດ. ໃນການນໍາໃຊ້ພາກປະຕິບັດ, ເຫຼັກທົນທານຕໍ່ກັບຂະຫນາດກາງ corrosion ອ່ອນແອມັກຈະເອີ້ນວ່າສະແຕນເລດ, ໃນຂະນະທີ່ເຫຼັກທົນທານຕໍ່ສານເຄມີຂະຫນາດກາງເອີ້ນວ່າເຫຼັກທົນທານຕໍ່ອາຊິດ. ເນື່ອງຈາກຄວາມແຕກຕ່າງຂອງອົງປະກອບທາງເຄມີລະຫວ່າງສອງ, ອະດີດບໍ່ຈໍາເປັນຕ້ອງທົນທານຕໍ່ການກັດກ່ອນຂອງສານເຄມີ, ໃນຂະນະທີ່ສ່ວນສຸດທ້າຍແມ່ນສະແຕນເລດ. ການຕໍ່ຕ້ານ corrosion ຂອງສະແຕນເລດແມ່ນຂຶ້ນກັບອົງປະກອບໂລຫະປະສົມທີ່ມີຢູ່ໃນເຫຼັກກ້າ.

ໂດຍທົ່ວໄປ, ອີງຕາມໂຄງສ້າງໂລຫະ, ສະແຕນເລດທໍາມະດາແບ່ງອອກເປັນສາມປະເພດ: ສະແຕນເລດ austenitic, ສະແຕນເລດ ferritic ແລະສະແຕນເລດ martensitic. ບົນພື້ນຖານຂອງສາມໂຄງສ້າງໂລຫະພື້ນຖານເຫຼົ່ານີ້, ເຫຼັກໄລຍະສອງ, ເຫລັກສະແຕນເລດແຂງ precipitation ແລະເຫຼັກໂລຫະປະສົມສູງທີ່ມີເນື້ອໃນທາດເຫຼັກຫນ້ອຍກ່ວາ 50% ໄດ້ມາຈາກຄວາມຕ້ອງການແລະຈຸດປະສົງສະເພາະ.

ມັນແບ່ງອອກເປັນ:

ສະແຕນເລດ Austenitic

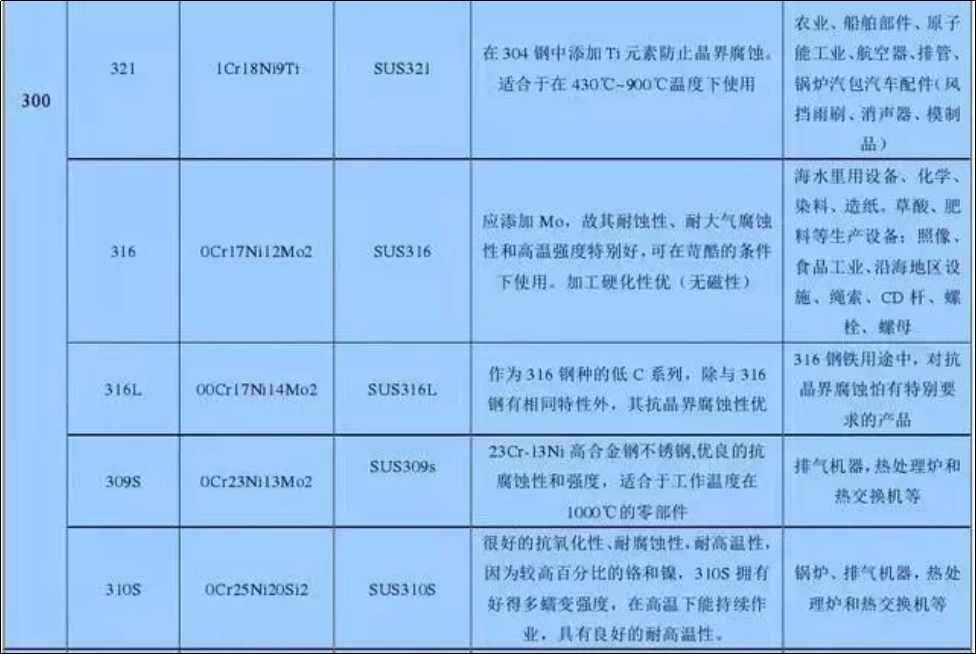

ມາຕຣິກເບື້ອງແມ່ນໂຄງສ້າງ austenitic ສ່ວນໃຫຍ່ (ໄລຍະ CY) ທີ່ມີໂຄງສ້າງໄປເຊຍກັນເປັນແກນກາງຂອງໃບຫນ້າ, ເຊິ່ງບໍ່ແມ່ນແມ່ເຫຼັກ, ແລະສ່ວນໃຫຍ່ແມ່ນມີຄວາມເຂັ້ມແຂງ (ແລະອາດຈະນໍາໄປສູ່ການສະກົດຈິດທີ່ແນ່ນອນ) ໂດຍການເຮັດວຽກເຢັນ. ສະຖາບັນທາດເຫຼັກແລະເຫຼັກກ້າຂອງອາເມລິກາແມ່ນຊີ້ໃຫ້ເຫັນໂດຍຕົວເລກ 200 ແລະ 300, ເຊັ່ນ: 304.

ສະແຕນເລດ Ferritic

ມາຕຣິກເບື້ອງແມ່ນໂຄງສ້າງ ferrite ສ່ວນໃຫຍ່ (ໄລຍະ a) ທີ່ມີໂຄງສ້າງໄປເຊຍກັນເປັນສູນກາງຂອງຮ່າງກາຍ, ເຊິ່ງເປັນແມ່ເຫຼັກ, ແລະໂດຍທົ່ວໄປແລ້ວບໍ່ສາມາດແຂງໂດຍການປິ່ນປົວຄວາມຮ້ອນ, ແຕ່ສາມາດສ້າງຄວາມເຂັ້ມແຂງເລັກນ້ອຍໂດຍການເຮັດວຽກເຢັນ. ສະຖາບັນເຫຼັກກ້າອາເມລິກາແມ່ນຫມາຍ 430 ແລະ 446.

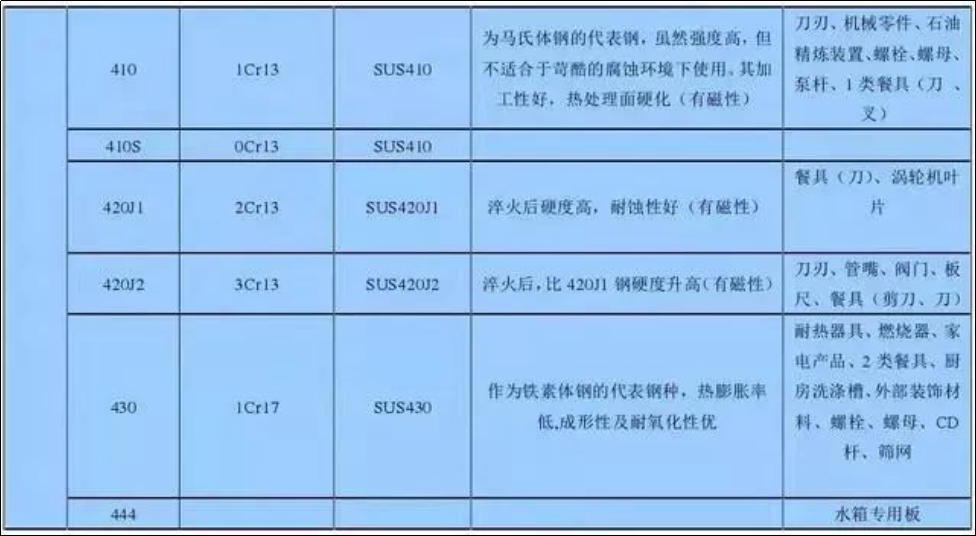

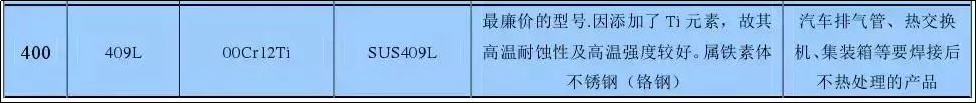

ສະແຕນເລດ Martensitic

ມາຕຣິກເບື້ອງແມ່ນໂຄງສ້າງ martensitic (ຮ່າງກາຍສູນກາງ cubic ຫຼື cubic), ແມ່ເຫຼັກ, ແລະຄຸນສົມບັດກົນຈັກຂອງມັນສາມາດປັບໄດ້ໂດຍຜ່ານການປິ່ນປົວຄວາມຮ້ອນ. ສະຖາບັນທາດເຫຼັກແລະເຫຼັກກ້າຂອງອາເມລິກາແມ່ນຊີ້ໃຫ້ເຫັນໂດຍຕົວເລກ 410, 420, ແລະ 440. Martensite ມີໂຄງສ້າງ austenitic ຢູ່ໃນອຸນຫະພູມສູງ. ເມື່ອມັນເຢັນກັບອຸນຫະພູມຫ້ອງໃນອັດຕາທີ່ເຫມາະສົມ, ໂຄງສ້າງ austenitic ສາມາດປ່ຽນເປັນ martensite (ເຊັ່ນ, ແຂງ).

Austenitic ferritic (duplex) ສະແຕນເລດ

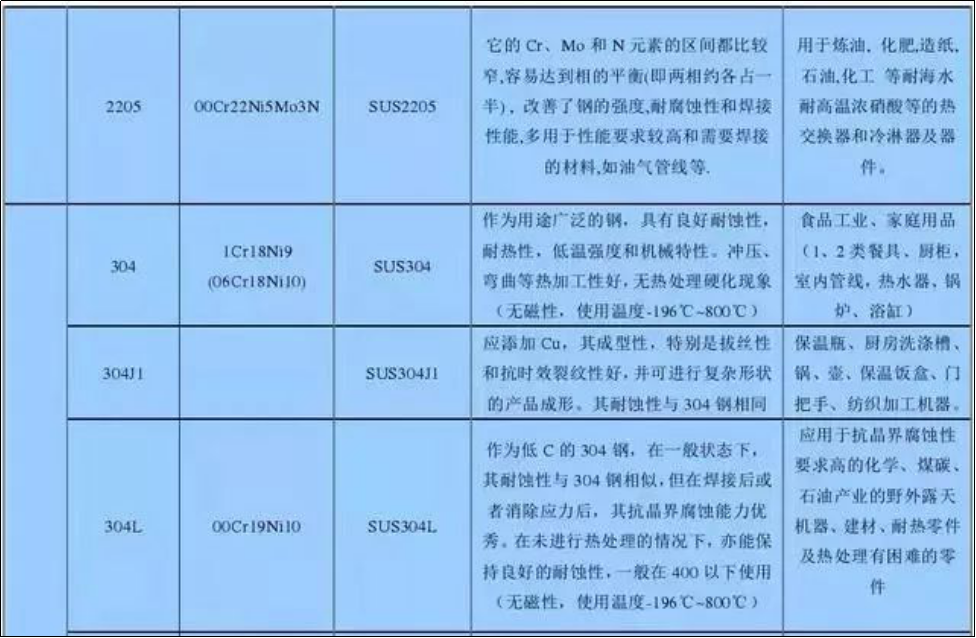

matrix ມີທັງ austenite ແລະ ferrite ໂຄງສ້າງສອງໄລຍະ, ແລະເນື້ອໃນຂອງ matrix ໄລຍະຫນ້ອຍແມ່ນໂດຍທົ່ວໄປແລ້ວຫຼາຍກ່ວາ 15%, ເປັນແມ່ເຫຼັກແລະສາມາດສ້າງຄວາມເຂັ້ມແຂງໂດຍການເຮັດວຽກເຢັນ. 329 ເປັນສະແຕນເລດ duplex ປົກກະຕິ. ເມື່ອປຽບທຽບກັບເຫລໍກສະແຕນເລດ austenitic, ເຫລໍກໄລຍະສອງມີຄວາມເຂັ້ມແຂງສູງກວ່າ, ແລະການຕໍ່ຕ້ານການກັດກ່ອນຂອງມັນ, ການກັດກ່ອນຄວາມກົດດັນຂອງ chloride ແລະ pitting corrosion ໄດ້ຖືກປັບປຸງຢ່າງຫຼວງຫຼາຍ.

ສະແຕນເລດແຂງດ້ວຍຝົນ

ເຫລັກສະແຕນເລດທີ່ມີມາຕຣິກເບື້ອງແມ່ນ austenitic ຫຼື martensitic ແລະສາມາດແຂງໄດ້ໂດຍການປິ່ນປົວການແຂງຂອງ precipitation. ສະຖາບັນທາດເຫຼັກແລະເຫຼັກກ້າຂອງອາເມລິກາແມ່ນຫມາຍດ້ວຍຕົວເລກຊຸດ 600, ເຊັ່ນ: 630, ie 17-4PH.

ໂດຍທົ່ວໄປແລ້ວ, ຍົກເວັ້ນໂລຫະປະສົມ, ສະແຕນເລດ austenitic ມີຄວາມຕ້ານທານ corrosion ທີ່ດີເລີດ. ສະແຕນເລດ Ferritic ສາມາດຖືກນໍາໃຊ້ໃນສະພາບແວດລ້ອມທີ່ມີການກັດກ່ອນຕໍ່າ. ໃນສະພາບແວດລ້ອມທີ່ມີການກັດກ່ອນເລັກນ້ອຍ, ເຫລັກສະແຕນເລດ martensitic ແລະ precipitation hardening ສະແຕນເລດສາມາດໄດ້ຮັບການນໍາໃຊ້ຖ້າຫາກວ່າອຸປະກອນການຈໍາເປັນຕ້ອງມີຄວາມເຂັ້ມແຂງສູງຫຼືແຂງ.

ລັກສະນະແລະຈຸດປະສົງ

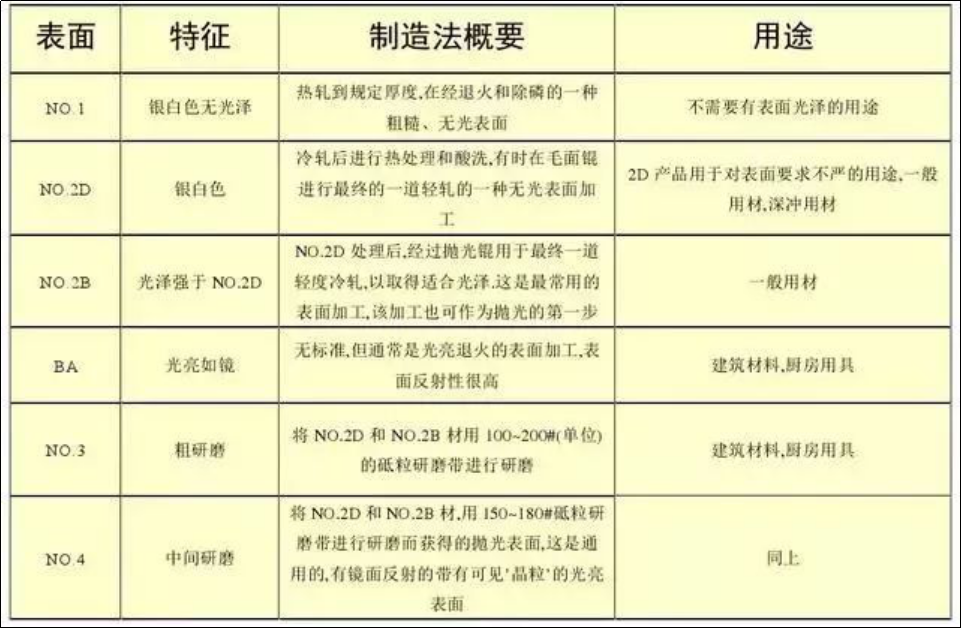

ການປິ່ນປົວດ້ານ

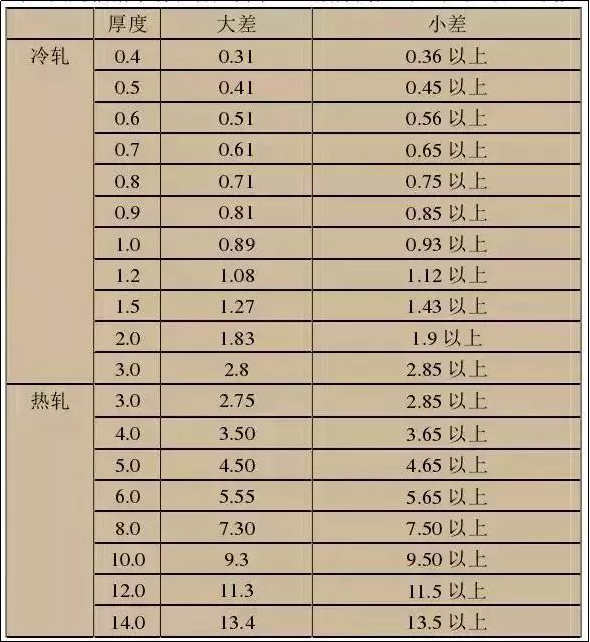

ຄວາມແຕກຕ່າງຄວາມຫນາ

1. ເນື່ອງຈາກວ່າໃນຂະບວນການມ້ວນຂອງເຄື່ອງຈັກໂຮງງານເຫຼັກ, ມ້ວນແມ່ນ deformed ເລັກນ້ອຍເນື່ອງຈາກການໃຫ້ຄວາມຮ້ອນ, ສົ່ງຜົນໃຫ້ deviation ໃນຄວາມຫນາຂອງແຜ່ນມ້ວນໄດ້. ໂດຍທົ່ວໄປ, ຄວາມຫນາກາງແມ່ນບາງໆທັງສອງດ້ານ. ເມື່ອວັດແທກຄວາມຫນາຂອງແຜ່ນ, ສ່ວນກາງຂອງຫົວແຜ່ນຈະຖືກວັດແທກຕາມກົດລະບຽບແຫ່ງຊາດ.

2. ຄວາມທົນທານໂດຍທົ່ວໄປແບ່ງອອກເປັນຄວາມທົນທານຂະຫນາດໃຫຍ່ແລະຄວາມທົນທານຂະຫນາດນ້ອຍຕາມຄວາມຕ້ອງການຂອງຕະຫຼາດແລະລູກຄ້າ: ສໍາລັບການຍົກຕົວຢ່າງ.

ສະແຕນເລດປະເພດໃດທີ່ບໍ່ງ່າຍທີ່ຈະເປັນ rust?

ມີສາມປັດໃຈຕົ້ນຕໍທີ່ມີຜົນກະທົບຕໍ່ການກັດກ່ອນຂອງສະແຕນເລດ:

1. ເນື້ອໃນຂອງອົງປະກອບໂລຫະປະສົມ.

ໂດຍທົ່ວໄປແລ້ວ, ເຫຼັກກ້າທີ່ມີເນື້ອໃນ chromium 10.5% ແມ່ນບໍ່ງ່າຍທີ່ຈະເປັນ rust. ເນື້ອໃນຂອງ chromium ແລະ nickel ສູງຂຶ້ນ, ການຕໍ່ຕ້ານ corrosion ດີກວ່າ. ຕົວຢ່າງ, ເນື້ອໃນ nickel ຂອງວັດສະດຸ 304 ຄວນຈະເປັນ 8-10%, ແລະເນື້ອໃນ chromium ຄວນຈະເປັນ 18-20%. ໂດຍທົ່ວໄປ, ສະແຕນເລດດັ່ງກ່າວຈະບໍ່ rust.

2. ຂະບວນການ smelting ຂອງຜູ້ຜະລິດຍັງຈະສົ່ງຜົນກະທົບຕໍ່ການຕໍ່ຕ້ານ corrosion ຂອງສະແຕນເລດ.

ໂຮງງານສະແຕນເລດຂະຫນາດໃຫຍ່ທີ່ມີເທກໂນໂລຍີການຫລອມໂລຫະທີ່ດີ, ອຸປະກອນທີ່ກ້າວຫນ້າແລະຂະບວນການກ້າວຫນ້າສາມາດຮັບປະກັນການຄວບຄຸມອົງປະກອບຂອງໂລຫະປະສົມ, ການກໍາຈັດ impurities ແລະການຄວບຄຸມອຸນຫະພູມຄວາມເຢັນຂອງ billet, ດັ່ງນັ້ນຄຸນນະພາບຂອງຜະລິດຕະພັນແມ່ນມີຄວາມຫມັ້ນຄົງແລະເຊື່ອຖືໄດ້, ຄຸນນະພາບພາຍໃນແມ່ນດີ, ແລະມັນແມ່ນ. ບໍ່ງ່າຍທີ່ຈະ rust. ໃນທາງກົງກັນຂ້າມ, ບາງໂຮງງານເຫຼັກກ້າຂະຫນາດນ້ອຍແມ່ນຖອຍຫລັງໃນອຸປະກອນແລະເຕັກໂນໂລຢີ. ໃນລະຫວ່າງການລະລາຍ, impurities ບໍ່ສາມາດໄດ້ຮັບການໂຍກຍ້າຍອອກ, ແລະຜະລິດຕະພັນຜະລິດຕະພັນຈະເປັນ rust inevitably rust.

3. ສະພາບແວດລ້ອມພາຍນອກ, ສະພາບແວດລ້ອມທີ່ແຫ້ງແລ້ງແລະລະບາຍອາກາດໄດ້ດີແມ່ນບໍ່ງ່າຍທີ່ຈະ rust.

ຢ່າງໃດກໍ່ຕາມ, ເຂດທີ່ມີຄວາມຊຸ່ມຊື່ນໃນອາກາດສູງ, ຝົນຕົກຢ່າງຕໍ່ເນື່ອງ, ຫຼື pH ສູງໃນອາກາດແມ່ນມີຄວາມສ່ຽງທີ່ຈະເປັນ rust. ສະແຕນເລດ 304 ຈະ rust ຖ້າສະພາບແວດລ້ອມອ້ອມຂ້າງບໍ່ດີເກີນໄປ.

ວິທີການຈັດການກັບຈຸດ rust ໃນສະແຕນເລດ?

1. ວິທີການທາງເຄມີ

ໃຊ້ນໍ້າຢາລ້າງອາຊິດ ຫຼືສີດເພື່ອຊ່ວຍພາກສ່ວນທີ່ເປັນ rusted ໃຫ້ passivate ອີກເທື່ອຫນຶ່ງເພື່ອສ້າງເປັນຮູບເງົາ chromium oxide ເພື່ອຟື້ນຟູການຕໍ່ຕ້ານ corrosion ຂອງເຂົາເຈົ້າ. ຫຼັງຈາກການເຮັດຄວາມສະອາດອາຊິດ, ເພື່ອກໍາຈັດມົນລະພິດແລະອາຊິດອາຊິດ, ມັນເປັນສິ່ງສໍາຄັນຫຼາຍທີ່ຈະລ້າງດ້ວຍນ້ໍາສະອາດຢ່າງຖືກຕ້ອງ. ຫຼັງຈາກການປິ່ນປົວທັງຫມົດ, ຂັດໃຫມ່ດ້ວຍອຸປະກອນຂັດແລະປະທັບຕາດ້ວຍຂີ້ເຜີ້ງຂັດ. ສຳລັບຜູ້ທີ່ມີຈຸດເກີດຂີ້ໝ້ຽງເລັກນ້ອຍ, ນ້ຳມັນເຄື່ອງຈັກນ້ຳມັນ 1:1 ກໍ່ສາມາດນຳມາໃຊ້ເພື່ອກຳຈັດຈຸດຂີ້ໝ້ຽງອອກໄດ້ດ້ວຍຜ້າກັ້ງທີ່ສະອາດ.

2. ວິທີການກົນຈັກ

ການທໍາຄວາມສະອາດລະເບີດ, ການສັກຢາລະເບີດດ້ວຍແກ້ວຫຼືເຊລາມິກ particles, immersion, ແປງແລະຂັດ. ມັນເປັນໄປໄດ້ທີ່ຈະເອົາການປົນເປື້ອນທີ່ເກີດຈາກວັດສະດຸທີ່ເອົາອອກກ່ອນຫນ້ານີ້, ວັດສະດຸຂັດຫຼືອຸປະກອນການທໍາລາຍດ້ວຍວິທີການກົນຈັກ. ມົນລະພິດທຸກປະເພດ, ໂດຍສະເພາະແມ່ນອະນຸພາກທາດເຫຼັກຕ່າງປະເທດ, ອາດຈະເປັນແຫຼ່ງຂອງການກັດກ່ອນ, ໂດຍສະເພາະໃນສະພາບແວດລ້ອມທີ່ຊຸ່ມຊື່ນ. ດັ່ງນັ້ນ, ພື້ນຜິວທີ່ຖືກອະນາໄມດ້ວຍກົນຈັກຄວນຈະຖືກອະນາໄມຢ່າງເປັນທາງການພາຍໃຕ້ສະພາບແຫ້ງແລ້ງ. ວິທີການກົນຈັກສາມາດນໍາໃຊ້ໄດ້ພຽງແຕ່ເຮັດຄວາມສະອາດພື້ນຜິວ, ແລະບໍ່ສາມາດປ່ຽນແປງການຕໍ່ຕ້ານ corrosion ຂອງວັດສະດຸຂອງມັນເອງ. ດັ່ງນັ້ນ, ແນະນໍາໃຫ້ຂັດດ້ວຍອຸປະກອນຂັດໃຫມ່ຫຼັງຈາກການທໍາຄວາມສະອາດກົນຈັກແລະປະທັບຕາດ້ວຍຂີ້ເຜີ້ງຂັດ.

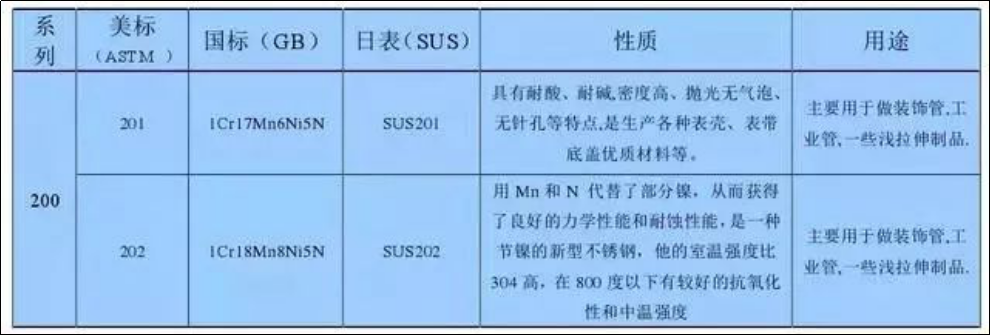

ຊັ້ນຮຽນທີແລະຄຸນສົມບັດສະແຕນເລດທີ່ໃຊ້ທົ່ວໄປ

1. 304 ສະແຕນເລດ. ມັນເປັນຫນຶ່ງໃນສະແຕນເລດ austenitic ທີ່ໃຊ້ກັນຢ່າງກວ້າງຂວາງທີ່ສຸດທີ່ມີການນໍາໃຊ້ຈໍານວນຫລາຍ. ມັນເປັນທີ່ເຫມາະສົມສໍາລັບການຜະລິດຮູບແຕ້ມເລິກສ້າງຕັ້ງຂຶ້ນ, ທໍ່ສົ່ງອາຊິດ, ເຮືອ,cnc ພາກສ່ວນ turninig ໂຄງສ້າງ, ອົງການຈັດຕັ້ງເຄື່ອງມືຕ່າງໆ, ແລະອື່ນໆ, ເຊັ່ນດຽວກັນກັບອຸປະກອນແລະອົງປະກອບທີ່ບໍ່ແມ່ນແມ່ເຫຼັກແລະອຸນຫະພູມຕ່ໍາ.

2. ສະແຕນເລດ 304L. ສະແຕນເລດ austenitic ຄາບອນຕ່ໍາສຸດທີ່ພັດທະນາເພື່ອແກ້ໄຂແນວໂນ້ມ corrosion intergranular ທີ່ຮ້າຍແຮງຂອງສະແຕນເລດ 304 ທີ່ເກີດຈາກຝົນ Cr23C6 ພາຍໃຕ້ເງື່ອນໄຂບາງຢ່າງ, ຄວາມຕ້ານທານການກັດກ່ອນຂອງ intergranular ຂອງມັນດີກ່ວາ 304 ສະແຕນເລດຢ່າງຫຼວງຫຼາຍ. ຍົກເວັ້ນຄວາມເຂັ້ມແຂງຕ່ໍາ, ຄຸນສົມບັດອື່ນໆແມ່ນຄືກັນກັບ 321 ສະແຕນເລດ. ມັນສ່ວນໃຫຍ່ແມ່ນໃຊ້ສໍາລັບອຸປະກອນທີ່ທົນທານຕໍ່ການກັດກ່ອນແລະພາກສ່ວນທີ່ຕ້ອງການການເຊື່ອມໂລຫະແຕ່ບໍ່ສາມາດແກ້ໄຂໄດ້, ແລະສາມາດຖືກນໍາໃຊ້ເພື່ອຜະລິດອຸປະກອນຕ່າງໆ.

3. ສະແຕນເລດ 304H. ສໍາລັບສາຂາພາຍໃນຂອງສະແຕນເລດ 304, ສ່ວນປະສົມຂອງກາກບອນແມ່ນ 0.04% - 0.10%, ແລະປະສິດທິພາບອຸນຫະພູມສູງແມ່ນດີກວ່າ 304 ສະແຕນເລດ.

4. ສະແຕນເລດ 316. ການເພີ່ມເຕີມຂອງ molybdenum ບົນພື້ນຖານຂອງເຫຼັກ 10Cr18Ni12 ເຮັດໃຫ້ເຫຼັກກ້າມີຄວາມຕ້ານທານທີ່ດີທີ່ຈະຫຼຸດຜ່ອນການ corrosion ຂະຫນາດກາງແລະ pitting. ໃນນ້ໍາທະເລແລະສື່ອື່ນໆ, ການຕໍ່ຕ້ານ corrosion ແມ່ນດີກວ່າ 304 ສະແຕນເລດ, ສ່ວນໃຫຍ່ແມ່ນໃຊ້ສໍາລັບວັດສະດຸທີ່ທົນທານຕໍ່ການກັດກ່ອນ.

5. ສະແຕນເລດ 316L. ເຫຼັກກາກບອນຕ່ໍາສຸດ, ມີຄວາມຕ້ານທານທີ່ດີຕໍ່ການ corrosion intergranular sensitized, ແມ່ນເຫມາະສົມສໍາລັບການຜະລິດພາກສ່ວນການເຊື່ອມໂລຫະຂະຫນາດຫນາແລະອຸປະກອນ, ເຊັ່ນ: ວັດສະດຸຕ້ານ corrosion ໃນອຸປະກອນ petrochemical.

6. ສະແຕນເລດ 316H. ສໍາລັບສາຂາພາຍໃນຂອງເຫຼັກກ້າ 316 ສະແຕນເລດ, ສ່ວນປະສົມຂອງກາກບອນແມ່ນ 0.04% - 0.10%, ແລະປະສິດທິພາບອຸນຫະພູມສູງແມ່ນດີກວ່າຂອງສະແຕນເລດ 316.

7. ສະແຕນເລດ 317. ຄວາມຕ້ານທານຕໍ່ການກັດກ່ອນແລະຮອຍຂີດຂ່ວນແມ່ນດີກວ່າສະແຕນເລດ 316L. ມັນຖືກນໍາໃຊ້ເພື່ອຜະລິດອຸປະກອນ petrochemical ແລະອາຊິດປອດສານພິດ.

8. ສະແຕນເລດ 321. Titanium stabilized austenitic ສະແຕນເລດສາມາດຖືກທົດແທນໂດຍສະແຕນເລດ austenitic ກາກບອນຕ່ໍາສຸດເນື່ອງຈາກວ່າມັນປັບປຸງການຕໍ່ຕ້ານ corrosion intergranular ແລະຄຸນສົມບັດກົນຈັກອຸນຫະພູມສູງທີ່ດີ. ຍົກເວັ້ນສໍາລັບໂອກາດພິເສດເຊັ່ນ: ອຸນຫະພູມສູງຫຼືການຕໍ່ຕ້ານການກັດກ່ອນ hydrogen, ໂດຍທົ່ວໄປມັນບໍ່ໄດ້ຖືກແນະນໍາໃຫ້ໃຊ້.

9. ສະແຕນເລດ 347. Niobium stabilized ສະແຕນເລດ austenitic. ການເພີ່ມຂອງ niobium ປັບປຸງການຕໍ່ຕ້ານ corrosion intergranular. ຄວາມຕ້ານທານ corrosion ຂອງມັນຢູ່ໃນອາຊິດ, ເປັນດ່າງ, ເກືອແລະສື່ corrosive ອື່ນໆແມ່ນຄືກັນກັບ 321 ສະແຕນເລດ. ດ້ວຍການປະຕິບັດການເຊື່ອມໂລຫະທີ່ດີ, ມັນສາມາດຖືກນໍາໃຊ້ເປັນທັງວັດສະດຸທົນທານຕໍ່ການກັດກ່ອນແລະເຫລໍກທົນທານຕໍ່ຄວາມຮ້ອນ. ມັນຖືກນໍາໃຊ້ຕົ້ນຕໍໃນພະລັງງານຄວາມຮ້ອນແລະ petrochemical, ເຊັ່ນ: ການຜະລິດເຮືອ, ທໍ່, ແລກປ່ຽນຄວາມຮ້ອນ, shafts, furnace tubes ໃນ furnaces ອຸດສາຫະກໍາ, ແລະ furnace tube thermometers.

10. ສະແຕນເລດ 904L. ເຫຼັກສະແຕນເລດ austenitic ທີ່ສົມບູນແບບແມ່ນສະແຕນເລດ austenitic super ປະດິດໂດຍບໍລິສັດ OUTOKUMPU ຂອງຟິນແລນ. ສ່ວນຂອງມະຫາຊົນຂອງ nickel ຂອງມັນແມ່ນ 24% - 26%, ແລະສ່ວນຫນຶ່ງຂອງມະຫາຊົນກາກບອນແມ່ນຫນ້ອຍກວ່າ 0.02%. ມັນມີຄວາມຕ້ານທານ corrosion ທີ່ດີເລີດ. ມັນທົນທານຕໍ່ການກັດກ່ອນທີ່ດີໃນອາຊິດທີ່ບໍ່ແມ່ນ oxidizing ເຊັ່ນອາຊິດຊູນຟູຣິກ, ອາຊິດອາຊິດອາຊິດ, ອາຊິດ formic ແລະອາຊິດ phosphoric, ເຊັ່ນດຽວກັນກັບການຕໍ່ຕ້ານທີ່ດີຕໍ່ການກັດກ່ອນຂອງ crevice ແລະຄວາມກົດດັນ corrosion. ມັນສາມາດໃຊ້ໄດ້ກັບຄວາມເຂັ້ມຂົ້ນຕ່າງໆຂອງອາຊິດຊູນຟູຣິກຕ່ໍາກວ່າ 70 ℃, ແລະທົນທານຕໍ່ການກັດກ່ອນທີ່ດີຕໍ່ອາຊິດອາຊິດອາຊິດຂອງຄວາມເຂັ້ມຂົ້ນແລະອຸນຫະພູມພາຍໃຕ້ຄວາມກົດດັນປົກກະຕິແລະອາຊິດປະສົມຂອງອາຊິດ formic ແລະອາຊິດອາຊິດ. ມາດຕະຖານຕົ້ນສະບັບ ASMESB-625 ຈັດປະເພດມັນເປັນໂລຫະປະສົມພື້ນຖານ nickel, ແລະມາດຕະຖານໃຫມ່ຈັດປະເພດມັນເປັນເຫຼັກສະແຕນເລດ. ໃນປະເທດຈີນ, ມີພຽງແຕ່ຍີ່ຫໍ້ທີ່ຄ້າຍຄືກັນຂອງເຫຼັກ 015Cr19Ni26Mo5Cu2. ຜູ້ຜະລິດເຄື່ອງມືເອີຣົບຈໍານວນຫນ້ອຍໃຊ້ສະແຕນເລດ 904L ເປັນວັດສະດຸທີ່ສໍາຄັນ. ຕົວຢ່າງ, ທໍ່ວັດແທກຂອງເຄື່ອງວັດແທກການໄຫຼວຽນຂອງມະຫາຊົນ E + H ໃຊ້ສະແຕນເລດ 904L, ແລະກໍລະນີຂອງໂມງ Rolex ຍັງໃຊ້ສະແຕນເລດ 904L.

11. ສະແຕນເລດ 440C. ຄວາມແຂງຂອງສະແຕນເລດ martensitic, ສະແຕນເລດແຂງແລະສະແຕນເລດແມ່ນສູງທີ່ສຸດ, ແລະຄວາມແຂງແມ່ນ HRC57. ມັນຖືກນໍາໃຊ້ຕົ້ນຕໍເພື່ອເຮັດໃຫ້ nozzles, bearings, valve cores, valve seats, sleeves, valve stems,ພາກສ່ວນເຄື່ອງຈັກ cncແລະອື່ນໆ

12. ສະແຕນເລດ 17-4PH. Martensitic precipitation hardening ເຫລັກສະແຕນເລດ, ມີຄວາມແຂງຂອງ HRC44, ມີຄວາມເຂັ້ມແຂງສູງ, ຄວາມແຂງແລະການຕໍ່ຕ້ານ corrosion, ແລະບໍ່ສາມາດຖືກນໍາໃຊ້ໃນອຸນຫະພູມສູງກວ່າ 300 ℃. ມັນທົນທານຕໍ່ການກັດກ່ອນທີ່ດີຕໍ່ບັນຍາກາດແລະອາຊິດຫຼືເກືອ diluted. ຄວາມຕ້ານທານ corrosion ຂອງມັນແມ່ນຄືກັນກັບສະແຕນເລດ 304 ແລະ 430 ສະແຕນເລດ. ມັນຖືກນໍາໃຊ້ເພື່ອຜະລິດເວທີ offshore, ແຜ່ນໃບຄ້າຍຄື turbine, ແກນວາວ, ບ່ອນນັ່ງປ່ຽງ, ແຂນ, ລໍາ valve, ແລະອື່ນໆ.

13. 300 Series - Chromium Nickel Austenitic Stainless Steel

301 - ductility ດີ, ໃຊ້ສໍາລັບການ molding ຜະລິດຕະພັນ. ມັນຍັງສາມາດແຂງຢ່າງໄວວາໂດຍຜ່ານການປຸງແຕ່ງກົນຈັກ, ມີການເຊື່ອມໂລຫະທີ່ດີ. ຄວາມທົນທານຕໍ່ການສວມໃສ່ແລະຄວາມເຂັ້ມແຂງຄວາມເມື່ອຍລ້າແມ່ນດີກວ່າສະແຕນເລດ 304. ເຫລັກສະແຕນເລດ 301 ສະແດງໃຫ້ເຫັນການແຂງຕົວຢ່າງຈະແຈ້ງໃນລະຫວ່າງການຜິດປົກກະຕິ, ແລະຖືກນໍາໃຊ້ໃນໂອກາດຕ່າງໆທີ່ຕ້ອງການຄວາມເຂັ້ມແຂງສູງ.

302 - ໂດຍພື້ນຖານແລ້ວ, ມັນແມ່ນຄວາມຫລາກຫລາຍຂອງສະແຕນເລດ 304 ທີ່ມີປະລິມານຄາບອນທີ່ສູງກວ່າ, ເຊິ່ງສາມາດໄດ້ຮັບຄວາມເຂັ້ມແຂງທີ່ສູງຂຶ້ນໂດຍຜ່ານການມ້ວນເຢັນ.

302B - ເປັນເຫລໍກສະແຕນເລດທີ່ມີເນື້ອໃນຊິລິໂຄນສູງ, ເຊິ່ງມີຄວາມຕ້ານທານສູງຕໍ່ການຜຸພັງຂອງອຸນຫະພູມສູງ.

303 ແລະ 303Se ແມ່ນເຫຼັກສະແຕນເລດຕັດຟຣີທີ່ມີຊູນຟູຣິກແລະເຊເລນຽມຕາມລໍາດັບ, ເຊິ່ງຖືກນໍາໃຊ້ໃນບາງຄັ້ງທີ່ການຕັດຟຣີແລະຄວາມເງົາສູງແມ່ນຕ້ອງການຕົ້ນຕໍ. ສະແຕນເລດ 303Se ຍັງຖືກໃຊ້ເພື່ອເຮັດໃຫ້ຊິ້ນສ່ວນເຄື່ອງຈັກທີ່ຕ້ອງການຄວາມຮ້ອນ, ເພາະວ່າພາຍໃຕ້ເງື່ອນໄຂດັ່ງກ່າວ, ສະແຕນເລດນີ້ມີຄວາມສາມາດເຮັດວຽກຮ້ອນໄດ້ດີ.

304N - ເປັນສະແຕນເລດທີ່ມີໄນໂຕຣເຈນ. ໄນໂຕຣເຈນຖືກເພີ່ມເພື່ອປັບປຸງຄວາມເຂັ້ມແຂງຂອງເຫຼັກກ້າ.

305 ແລະ 384 - ສະແຕນເລດປະກອບດ້ວຍ nickel ສູງ, ແລະອັດຕາການແຂງຂອງການເຮັດວຽກຂອງມັນແມ່ນຕ່ໍາ, ທີ່ເຫມາະສົມສໍາລັບໂອກາດຕ່າງໆທີ່ມີຄວາມຕ້ອງການສູງສໍາລັບ formability ເຢັນ.

308 - ສໍາລັບການເຮັດ rod ເຊື່ອມ.

ເນື້ອໃນຂອງ nickel ແລະ chromium ຂອງສະແຕນເລດ 309, 310, 314 ແລະ 330 ແມ່ນຂ້ອນຂ້າງສູງເພື່ອປັບປຸງການຕໍ່ຕ້ານການຜຸພັງແລະຄວາມເຂັ້ມແຂງ creep ຂອງເຫຼັກໃນອຸນຫະພູມສູງ. ໃນຂະນະທີ່ 30S5 ແລະ 310S ແມ່ນຕົວແປຂອງສະແຕນເລດ 309 ແລະ 310, ຄວາມແຕກຕ່າງກັນແມ່ນວ່າເນື້ອໃນຂອງຄາບອນຕ່ໍາ, ເພື່ອຫຼຸດຜ່ອນ carbide precipitated ຢູ່ໃກ້ກັບການເຊື່ອມ. ສະແຕນເລດ 330 ມີຄວາມຕ້ານທານ carburizing ສູງໂດຍສະເພາະແລະການຕໍ່ຕ້ານຄວາມຮ້ອນ.

ເວລາປະກາດ: ວັນທີ 05-05-2022