La precisione dei parametri geometrici delle parti meccaniche è influenzata sia dall'errore dimensionale che dall'errore di forma. I progetti di parti meccaniche spesso specificano contemporaneamente tolleranze dimensionali e tolleranze geometriche. Sebbene esistano differenze e connessioni tra i due, i requisiti di precisione dei parametri geometrici determinano la relazione tra tolleranza geometrica e tolleranza dimensionale, a seconda delle condizioni di utilizzo della parte meccanica.

1. Diversi principi di tolleranza riguardanti la relazione tra tolleranze dimensionali e tolleranze geometriche

I principi di tolleranza sono norme che determinano se le tolleranze dimensionali e le tolleranze geometriche possono essere utilizzate in modo intercambiabile o meno. Se queste tolleranze non possono essere convertite l'una nell'altra, sono considerate principi indipendenti. D'altra parte, se la conversione è consentita, si tratta di un principio correlato. Questi principi sono ulteriormente classificati in requisiti inclusivi, requisiti di entità massima, requisiti di entità minima e requisiti reversibili.

2. Terminologia di base

1) Dimensioni effettive locali D al, d al

La distanza misurata tra due punti corrispondenti su qualsiasi sezione normale di un elemento reale.

2) Dimensione dell'azione esterna D fe, d fe

Questa definizione si riferisce al diametro o alla larghezza della superficie ideale più grande che è collegata esternamente alla superficie interna effettiva o alla superficie ideale più piccola che è collegata esternamente alla superficie esterna effettiva ad una data lunghezza dell'elemento da misurare. Per le caratteristiche associate, l'asse o il piano centrale della superficie ideale deve mantenere la relazione geometrica data dal disegno con il datum.

3) Dimensione dell'azione in vivo D fi, d fi

Il diametro o la larghezza della più piccola superficie ideale a contatto del corpo con la superficie interna effettiva o della superficie ideale più grande a contatto del corpo con la superficie esterna effettiva ad una data lunghezza dell'elemento da misurare.

4) Massima dimensione fisica effettiva MMVS

La dimensione fisica effettiva massima si riferisce alla dimensione dell’effetto esterno nello stato in cui è fisicamente più efficace. Per quanto riguarda la superficie interna, la dimensione massima effettiva del solido viene calcolata sottraendo il valore di tolleranza geometrica (indicato da un simbolo) dalla dimensione massima del solido. Per la superficie esterna, invece, la dimensione massima effettiva del solido si calcola sommando alla dimensione massima del solido il valore della tolleranza geometrica (indicata anche da un simbolo).

MMVS= MMS± forma a T

Nella formula, la superficie esterna è rappresentata dal segno "+" e la superficie interna è rappresentata dal segno "-".

5) Dimensione fisica effettiva minima LMVS

La dimensione effettiva minima di un'entità si riferisce alla dimensione dell'ente quando si trova in uno stato effettivo minimo. Quando si fa riferimento alla superficie interna, la dimensione fisica effettiva minima si calcola sommando il valore della tolleranza geometrica alla dimensione fisica minima (come indicato da un simbolo in figura). Quando invece si fa riferimento alla superficie esterna, la dimensione fisica minima effettiva si calcola sottraendo alla dimensione fisica minima (indicata anche con un simbolo in figura) il valore della tolleranza geometrica.

LMVS= LMS ± forma a T

Nella formula, la superficie interna assume il segno "+" e la superficie esterna assume il segno "-".

3. Principio di indipendenza

Il principio di indipendenza è un principio di tolleranza utilizzato nella progettazione ingegneristica. Ciò significa che la tolleranza geometrica e la tolleranza dimensionale specificate in un disegno sono separate e non hanno alcuna correlazione tra loro. Entrambe le tolleranze devono soddisfare i propri requisiti specifici in modo indipendente. Se la tolleranza di forma e la tolleranza dimensionale seguono il principio di indipendenza, i loro valori numerici dovrebbero essere indicati separatamente sul disegno senza alcuna marcatura aggiuntiva.

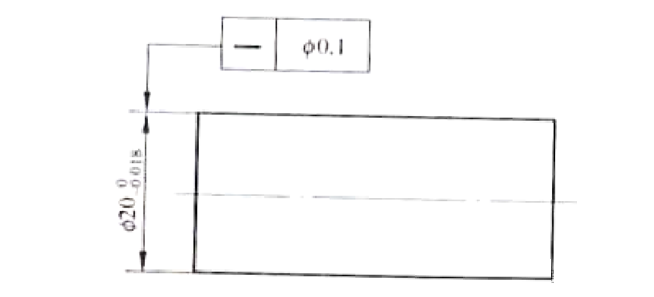

Per garantire la qualità delle parti presentate nella figura, è importante considerare la tolleranza dimensionale del diametro dell'albero Ф20 -0,018 e la tolleranza di rettilineità dell'asse Ф0,1 in modo indipendente. Ciò significa che ciascuna dimensione deve soddisfare i requisiti di progettazione da sola e pertanto devono essere ispezionate separatamente.

Il diametro dell'albero deve rientrare nell'intervallo compreso tra Ф19,982 e 20, con un errore di rettilineità consentito compreso tra Ф0 e 0,1. Sebbene il valore massimo della dimensione effettiva del diametro dell'albero possa estendersi fino a Ф20,1, non è necessario controllarlo. Si applica il principio dell'indipendenza, ovvero il diametro non viene sottoposto a un controllo completo.

4. Principio di tolleranza

Quando un'immagine simbolo appare dopo il codice di deviazione limite dimensionale o zona di tolleranza di un singolo elemento su un disegno, significa che il singolo elemento ha requisiti di tolleranza. Per soddisfare i requisiti di contenimento, la struttura effettiva deve rispettare il limite fisico massimo. In altre parole, la dimensione attiva esterna dell'elemento non deve superare il suo limite fisico massimo e la dimensione effettiva locale non deve essere inferiore alla sua dimensione fisica minima.

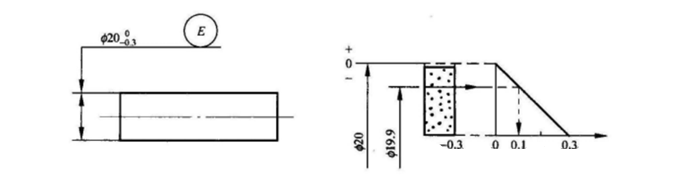

La figura indica che il valore di dfe dovrebbe essere inferiore o uguale a 20mm, mentre il valore di dal dovrebbe essere maggiore o uguale a 19,70mm. Durante l'ispezione, la superficie cilindrica sarà considerata qualificata se può passare attraverso un calibro a forma intera con un diametro di 20 mm e se la dimensione effettiva locale totale misurata in due punti è maggiore o uguale a 19,70 mm.

Il requisito di tolleranza è un requisito di tolleranza che controlla simultaneamente gli errori di dimensione e forma effettivi all'interno dell'intervallo di tolleranza dimensionale.

5. Requisiti massimi delle entità e relativi requisiti di reversibilità

Nel disegno, quando un'immagine simbolo segue il valore di tolleranza nella casella di tolleranza geometrica o la lettera di riferimento, significa che l'elemento misurato e l'elemento di riferimento adottano i requisiti fisici massimi. Supponiamo che l'immagine sia etichettata dopo l'immagine del simbolo dopo il valore di tolleranza geometrica dell'elemento misurato. In tal caso, significa che il requisito reversibile viene utilizzato per il massimo requisito solido.

1) Il requisito dell'entità massima si applica agli elementi misurati

Quando si misura un elemento, se viene applicato un requisito di solidità massima, il valore di tolleranza geometrica dell'elemento verrà fornito solo quando l'elemento è nella sua forma solida massima. Tuttavia, se il contorno effettivo dell'elemento si discosta dal suo stato solido massimo, il che significa che la dimensione effettiva locale è diversa dalla dimensione solida massima, il valore dell'errore di forma e posizione può superare il valore di tolleranza fornito nello stato solido massimo e il la quantità massima in eccesso sarà pari al massimo allo stato solido. È importante notare che la tolleranza dimensionale dell'elemento misurato dovrebbe rientrare nelle sue dimensioni fisiche massime e minime e la sua dimensione effettiva locale non dovrebbe superare la sua dimensione fisica massima.

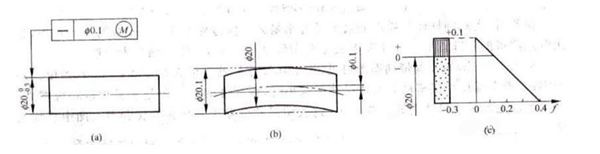

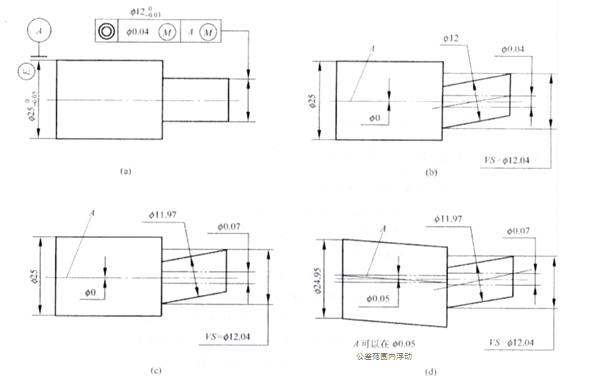

La figura illustra la tolleranza di rettilineità dell'asse, che soddisfa i requisiti fisici più elevati. Quando l'albero è nel suo stato solido massimo, la tolleranza di rettilineità del suo asse è Ф0,1 mm (Figura b). Tuttavia, se la dimensione effettiva dell'albero si discosta dal suo stato solido massimo, l'errore di rettilineità ammissibile f del suo asse può essere aumentato di conseguenza. Il diagramma della zona di tolleranza fornito nella Figura C mostra la relazione corrispondente.

Il diametro dell'albero deve essere compreso tra Ф19,7 mm e Ф20 mm, con un limite massimo di Ф20,1 mm. Per verificare la qualità dell'albero, misurare innanzitutto il suo contorno cilindrico rispetto a un indicatore di posizione conforme alla dimensione massima del limite fisico effettivo di Ф20,1 mm. Quindi, utilizzare il metodo a due punti per misurare la dimensione effettiva locale dell'albero e assicurarsi che rientri nelle dimensioni fisiche accettabili. Se le misurazioni soddisfano questi criteri, l'albero può essere considerato qualificato.

Il diagramma dinamico della zona di tolleranza illustra che se la dimensione effettiva diminuisce di Ф20 mm rispetto allo stato solido massimo, il valore f dell'errore di rettilineità consentito può aumentare di conseguenza. Tuttavia, l'aumento massimo non deve superare la tolleranza dimensionale. Ciò consente la trasformazione della tolleranza dimensionale nella tolleranza di forma e posizione.

2) I requisiti reversibili vengono utilizzati per i requisiti di entità massima

Quando il requisito di reversibilità viene applicato al requisito di massima solidità, il contorno effettivo dell'elemento da misurare deve essere conforme al suo confine effettivo di massima solidità. Se la dimensione effettiva si discosta dalla dimensione massima del solido, l'errore geometrico può superare il valore di tolleranza geometrica specificato. Inoltre, se l'errore geometrico è inferiore al valore di differenza geometrica specificato nello stato solido massimo, la dimensione effettiva può anche superare le dimensioni massime allo stato solido, ma l'eccesso massimo consentito è una comunanza dimensionale per il primo e una data tolleranza geometrica per quest'ultimo.

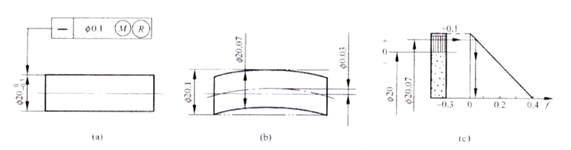

La Figura A è un'illustrazione dell'uso dei requisiti reversibili per il massimo requisito solido. L'asse deve soddisfare d fe ≤ Ф20,1 mm, Ф19,7 ≤ d al ≤ Ф20,1 mm.

La formula seguente spiega che se la dimensione effettiva di un albero devia dallo stato solido massimo allo stato solido minimo, l'errore di rettilineità dell'asse può raggiungere il valore massimo, che equivale al valore di tolleranza di rettilineità di 0,1 mm indicato nel disegno più la tolleranza dimensionale dell'albero è di 0,3 mm. Ciò si traduce in un totale di Ф0,4 mm (come mostrato nella Figura c). Se il valore dell'errore di rettilineità dell'asse è inferiore al valore di tolleranza di 0,1 mm indicato nel disegno, è Ф0,03 mm e la sua dimensione effettiva può essere maggiore della dimensione fisica massima, raggiungendo Ф20,07 mm (come mostrato nella Figura B). Quando l'errore di rettilineità è zero, la sua dimensione effettiva può raggiungere il valore massimo, che equivale alla dimensione massima del limite fisico effettivo di Ф20,1 mm, soddisfacendo così il requisito di convertire la tolleranza geometrica in tolleranza dimensionale. La Figura c è un diagramma dinamico che illustra la zona di tolleranza della relazione sopra descritta.

Durante l'ispezione, il diametro effettivo dell'albero viene confrontato con l'indicatore di posizione completo, progettato in base alla dimensione massima del limite fisico effettivo di 20,1 mm. Inoltre, se la dimensione effettiva dell'albero, misurata utilizzando il metodo a due punti, è maggiore della dimensione fisica minima di 19,7 mm, la parte è considerata qualificata.

3) I requisiti massimi di entità si applicano alle feature di Riferimento

Quando si applicano i requisiti di massima solidità alle feature di Riferimento, il Riferimento deve essere conforme ai confini corrispondenti. Ciò significa che quando la dimensione dell'azione esterna della feature di Riferimento differisce dalla dimensione del contorno corrispondente, l'elemento di Riferimento può spostarsi entro un determinato intervallo. L'intervallo mobile è uguale alla differenza tra la dimensione dell'azione esterna dell'elemento di Riferimento e la dimensione del contorno corrispondente. Quando l'elemento di Riferimento si discosta dallo stato di entità minima, il suo intervallo mobile aumenta fino a raggiungere il massimo.

La Figura A mostra la tolleranza di coassialità dell'asse del cerchio esterno rispetto all'asse del cerchio esterno. Gli elementi misurati e gli elementi di riferimento adottano contemporaneamente i requisiti fisici massimi.

Quando l'elemento è nel suo stato solido massimo, la tolleranza di coassialità del suo asse rispetto al dato A è Ф0,04mm, come mostrato nella Figura B. L'asse misurato dovrebbe soddisfare d fe≤Ф12,04mm, Ф11,97≤d al≤Ф12mm .

Quando viene misurato un piccolo elemento, è consentito che l'errore di coassialità del suo asse raggiunga il valore massimo. Questo valore è pari alla somma di due tolleranze: la tolleranza di coassialità di 0,04 mm specificata nel disegno e la tolleranza dimensionale dell'asse, che è di Ф0,07 mm (come mostrato nella Figura c).

Quando l'asse del Riferimento si trova al limite fisico massimo, con una dimensione esterna di Ф25 mm, la tolleranza di coassialità data sul disegno può essere Ф0,04 mm. Se la dimensione esterna del datum si riduce alla dimensione fisica minima di Ф24,95 mm, l'asse del datum può fluttuare entro la tolleranza dimensionale di Ф0,05 mm. Quando l'asse si trova nello stato flottante estremo, la tolleranza di coassialità aumenta fino al valore di tolleranza dimensionale di riferimento di Ф0,05 mm. Di conseguenza, quando gli elementi misurati e di riferimento si trovano contemporaneamente allo stato solido minimo, l'errore massimo di coassialità può raggiungere fino a Ф0,12 mm (Figura d), che è la somma di 0,04 mm per la tolleranza di coassialità, 0,03 mm per la tolleranza dimensionale del Riferimento e 0,05 mm per la tolleranza flottante dell'asse del Riferimento.

6. Requisiti minimi di entità e relativi requisiti di reversibilità

Se vedi un'immagine simbolo contrassegnata dopo il valore di tolleranza o la lettera di riferimento nella casella di tolleranza geometrica su un disegno, indica che l'elemento misurato o l'elemento di riferimento deve soddisfare rispettivamente i requisiti fisici minimi. Se invece è presente un simbolo dopo il valore di tolleranza geometrica dell'elemento misurato, significa che per il requisito di entità minima viene utilizzato il requisito reversibile.

1) I requisiti minimi dell'entità si applicano ai requisiti oggetto del test

Quando si utilizza il requisito di entità minima per un elemento misurato, il contorno effettivo dell'elemento non dovrebbe superare il suo confine effettivo ad una determinata lunghezza. Inoltre, la dimensione effettiva locale dell'elemento non deve superare la dimensione massima o minima dell'entità.

Se il requisito minimo solido viene applicato a una caratteristica misurata, il valore di tolleranza geometrica viene fornito quando la caratteristica si trova nello stato solido minimo. Tuttavia, se il contorno effettivo dell'elemento si discosta dalla sua dimensione solida minima, il valore dell'errore di forma e posizione può superare il valore di tolleranza indicato nello stato solido minimo. In tali casi, la dimensione attiva dell'elemento misurato non deve superare la dimensione minima del confine solido ed effettivo.

2) I requisiti reversibili vengono utilizzati per i requisiti minimi dell'entità

Quando si applica il requisito reversibile al requisito solido minimo, il contorno effettivo dell'elemento misurato non deve superare il suo confine solido minimo effettivo a qualsiasi lunghezza data. Inoltre, la dimensione effettiva locale non deve superare la dimensione massima del solido. In queste condizioni, non solo l'errore geometrico può superare il valore di tolleranza geometrica dato nello stato fisico minimo quando la dimensione effettiva dell'elemento misurato si discosta dalla dimensione fisica minima, ma può anche superare la dimensione fisica minima quando la dimensione effettiva è diversa, a condizione che l'errore geometrico sia inferiore al valore di tolleranza geometrica specificato.

ILlavorato a controllo numericoi requisiti per il solido minimo e la sua reversibilità dovrebbero essere utilizzati solo quando la tolleranza geometrica viene utilizzata per controllare la caratteristica centrale associata. Tuttavia, l'utilizzo o meno di questi requisiti dipende dai requisiti prestazionali specifici dell'elemento.

Quando il valore di tolleranza geometrica specificato è zero, i requisiti solidi massimi (minimi) e i relativi requisiti reversibili vengono definiti tolleranze geometriche pari a zero. A questo punto, i confini corrispondenti cambieranno mentre le altre spiegazioni rimarranno invariate.

7. Determinazione dei valori di tolleranza geometrica

1) Determinazione della forma di iniezione e dei valori di tolleranza di posizione

In generale, si consiglia che i valori di tolleranza seguano una relazione specifica, con la tolleranza della forma inferiore alla tolleranza di posizione e alla tolleranza dimensionale. Tuttavia, è importante notare che in circostanze insolite, la tolleranza di rettilineità dell'asse dell'albero sottile può essere molto maggiore della tolleranza dimensionale. La tolleranza di posizione dovrebbe essere uguale alla tolleranza dimensionale ed è spesso paragonabile alle tolleranze di simmetria.

È importante garantire che la tolleranza di posizionamento sia sempre maggiore della tolleranza di orientamento. La tolleranza di posizionamento può includere i requisiti della tolleranza di orientamento, ma non è vero il contrario.

Inoltre, la tolleranza complessiva dovrebbe essere maggiore delle tolleranze individuali. Ad esempio, la tolleranza della cilindricità della superficie del cilindro può essere maggiore o uguale alla tolleranza della rettilineità della rotondità, della linea principale e dell'asse. Allo stesso modo, la tolleranza di planarità del piano dovrebbe essere maggiore o uguale alla tolleranza di rettilineità del piano. Infine, la tolleranza di eccentricità totale dovrebbe essere maggiore dell'eccentricità circolare radiale, della rotondità, della cilindricità, della rettilineità della linea principale e dell'asse e della corrispondente tolleranza di coassialità.

2) Determinazione dei valori di tolleranza geometrica non indicati

Per rendere i disegni tecnici concisi e chiari, è facoltativo indicare la tolleranza geometrica sui disegni per la precisione geometrica che è facile da garantire nella lavorazione generale delle macchine utensili. Per gli elementi i cui requisiti di tolleranza di forma non sono specificatamente indicati nel disegno, è richiesta anche la precisione di forma e posizione. Si prega di fare riferimento alle norme di attuazione della GB/T 1184. Le rappresentazioni dei disegni senza valori di tolleranza devono essere annotate nell'allegato del cartiglio o nei requisiti tecnici e nei documenti tecnici.

Pezzi di ricambio per auto di alta qualità,parti di fresatura, Eparticolari torniti in acciaiosono realizzati in Cina, Anebon. I prodotti Anebon hanno ottenuto sempre più riconoscimenti da parte dei clienti stranieri e hanno stabilito con loro rapporti di cooperazione a lungo termine. Anebon fornirà il miglior servizio per ogni cliente e accoglierà sinceramente gli amici che vogliono lavorare con Anebon e stabilire insieme vantaggi reciproci.

Orario di pubblicazione: 16 aprile 2024