Le cricche da tempra sono difetti comuni dovuti alla tempra nella lavorazione CNC e le ragioni per cui si verificano sono molteplici. Poiché i difetti del trattamento termico iniziano dalla progettazione del prodotto, Anebon ritiene che il lavoro per prevenire le crepe dovrebbe iniziare dalla progettazione del prodotto. È necessario selezionare correttamente i materiali, eseguire ragionevolmente la progettazione strutturale, proporre requisiti tecnici adeguati per il trattamento termico, organizzare adeguatamente i percorsi del processo e scegliere una temperatura di riscaldamento, un tempo di mantenimento, un mezzo di riscaldamento, un mezzo di raffreddamento, un metodo di raffreddamento e una modalità operativa ragionevoli, ecc.

1. Materiali

1.1Il carbonio è un fattore importante che influenza la tendenza al tempra e al cracking. Il contenuto di carbonio aumenta, il punto MS diminuisce e la tendenza alla cricca da raffreddamento aumenta. Pertanto, a condizione di soddisfare le proprietà di base come durezza e resistenza, il contenuto di carbonio inferiore dovrebbe essere selezionato il più possibile per garantire che non sia facile da estinguere e rompere.

1.2L'influenza degli elementi di lega sulla tendenza alla fessurazione da tempra si riflette principalmente nell'influenza sulla temprabilità, sul punto MS, sulla tendenza alla crescita granulometrica e sulla decarburazione. Gli elementi di lega influenzano la tendenza alla rottura da tempra attraverso l'influenza sulla temprabilità. In generale, la temprabilità aumenta e la temprabilità aumenta, ma contemporaneamente all'aumento della temprabilità, è possibile utilizzare un mezzo di tempra con debole capacità di raffreddamento per ridurre la deformazione da tempra per prevenire la deformazione e la rottura di parti complesse. Pertanto, per pezzi con forme complesse, al fine di evitare cricche da tempra, è una soluzione migliore scegliere un acciaio con buona temprabilità e utilizzare un mezzo di tempra con debole capacità di raffreddamento.

Gli elementi di lega hanno una grande influenza sul punto MS. In generale, quanto più basso è il MS, tanto maggiore è la tendenza al raffreddamento delle cricche. Quando il punto MS è alto, la martensite formata dalla trasformazione di fase può autotemperarsi immediatamente, eliminando così parte della trasformazione di fase. Lo stress può evitare le fessurazioni da raffreddamento. Pertanto, quando viene determinato il contenuto di carbonio, è necessario selezionare una piccola quantità di elementi di lega o qualità di acciaio contenenti elementi che hanno scarso effetto sul punto MS.

1.3Quando si scelgono i materiali in acciaio, è necessario considerare la sensibilità al surriscaldamento. L'acciaio sensibile al surriscaldamento è soggetto a crepe, quindi è necessario prestare attenzione alla selezione dei materiali.

2. Progettazione strutturale delle parti

2.1La dimensione della sezione è uniforme. Le parti con un brusco cambiamento nelle dimensioni della sezione trasversale presenteranno crepe dovute allo stress interno durante il trattamento termico. Pertanto, il cambiamento improvviso delle dimensioni della sezione dovrebbe essere evitato il più possibile durante la progettazione. Lo spessore della parete dovrebbe essere uniforme. Se necessario, è possibile praticare fori in parti a pareti spesse che non sono direttamente correlate all'applicazione. I fori devono essere il più possibile passanti. Perlavorazione CNC di parti in alluminiocon spessori diversi, è possibile eseguire una progettazione separata e quindi assemblare dopo il trattamento termico.

2.2Transizione ad angolo arrotondato. Quando le parti presentano angoli, spigoli vivi, scanalature e fori orizzontali, queste parti sono soggette a concentrazione di sollecitazioni, che porterà al raffreddamento e alla rottura delle parti. Per questo motivo, le parti dovrebbero essere progettate in una forma che non causi il più possibile la concentrazione delle sollecitazioni e gli spigoli vivi e i gradini vengano trasformati in angoli arrotondati.

2.3Differenza nella velocità di raffreddamento dovuta al fattore di forma. La velocità di raffreddamento varia in base alla forma delle parti quando le parti vengono raffreddate. Anche in diversoparti cncdella stessa parte, la velocità di raffreddamento sarà diversa a causa di vari fattori. Pertanto, cercare di evitare eccessive differenze di raffreddamento per evitare crepe da spegnimento.

3. Condizioni tecniche del trattamento termico

3.1La tempra locale o l'indurimento superficiale dovrebbero essere utilizzati il più possibile.

3.2Regolare ragionevolmente la durezza locale delle parti temprate in base alle condizioni di servizio delle parti. Quando il requisito di durezza di tempra locale è basso, cercare di non forzare la coerenza della durezza complessiva.

3.3Prestare attenzione all'effetto massa dell'acciaio.

3.4Evitare il rinvenimento nel primo tipo di zona fragile di rinvenimento.

4. Organizzare in modo ragionevole il percorso del processo e i parametri del processo

Una volta che il materiale, la struttura e le condizioni tecniche delparti in acciaiovengono determinati, i tecnici del trattamento termico devono condurre un'analisi del processo per determinare un percorso di processo ragionevole, ovvero organizzare correttamente le posizioni del trattamento termico preparatorio, della lavorazione a freddo e della lavorazione a caldo e determinare i parametri di riscaldamento.

Crepa estinguente

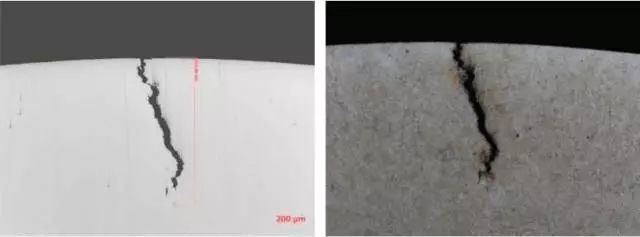

4.1Sotto 500X, è frastagliato, la fessura all'inizio è ampia e la fessura alla fine è piccola o nulla.

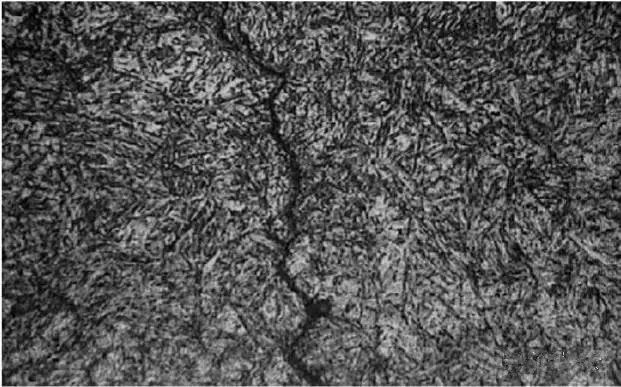

4.2 Analisi microscopica: inclusioni metallurgiche anomale, cricche che si estendono in forma frastagliata; osservato dopo corrosione con alcool dell'acido nitrico al 4%, non si verifica alcun fenomeno di decarburazione e l'aspetto microscopico è mostrato nella figura seguente:

1# campione

Non sono state riscontrate inclusioni metallurgiche anomale e decarburazioni in corrispondenza delle cricche del prodotto, e le fessure si estendevano secondo una forma a zigzag, che presenta le caratteristiche tipiche delle cricche da tempra.

2# campione

Conclusione dell'analisi:

4.1.1 La composizione del campione soddisfa i requisiti della norma e corrisponde alla composizione del numero del forno originale.

4.1.2 Secondo l'analisi microscopica, non sono state trovate inclusioni metallurgiche anomale nelle fessure del campione e non si è verificato alcun fenomeno di decarburazione. Le fessure si estendevano secondo una forma a zigzag, che presenta le caratteristiche tipiche delle crepe da tempra.

forgiare la crepa

1. Crepe causate da motivi tipici del materiale, i bordi sono ossidati.

2. Microosservazione

Lo strato bianco brillante sulla superficie dovrebbe essere lo strato di tempra secondario, mentre il nero scuro sotto lo strato di tempra secondario è lo strato di rinvenimento ad alta temperatura

Conclusione dell'analisi:

Le cricche con decarburazione vanno distinte se si tratta di cricche di materia prima. Generalmente, le crepe con profondità di decarburazione maggiore o uguale alla profondità di decarburazione superficiale sono crepe nella materia prima, e le crepe con profondità di decarburazione inferiore alla profondità di decarburazione superficiale sono cricche da forgiatura.

Con la tecnologia leader di Anebon e il nostro spirito di innovazione, cooperazione reciproca, vantaggi e sviluppo, costruiremo un futuro prospero insieme alla vostra stimata azienda per parti in alluminio personalizzate di alta precisione di produttori OEM, parti metalliche di tornitura, parti in acciaio per fresatura cnc, E ci sono anche molti amici intimi all'estero che sono venuti per visitare la città o ci hanno affidato l'acquisto di altre cose per loro. Sarai il benvenuto in Cina, nella città di Anebon e nello stabilimento di produzione di Anebon!

Cina Vendita all'ingrosso di componenti lavorati in Cina, prodotti CNC, pezzi torniti in acciaio e stampaggio di rame. Anebon dispone di una tecnologia di produzione avanzata e persegue prodotti innovativi. Allo stesso tempo, il buon servizio ha rafforzato la buona reputazione. Anebon crede che finché comprendi il nostro prodotto, devi essere disposto a diventare partner con noi. In attesa della tua richiesta.

Orario di pubblicazione: 20 febbraio 2023