Un centro di lavoro, noto anche come centro di lavoro CNC, è una macchina utensile altamente automatizzata e versatile utilizzata nell'industria manifatturiera per varie operazioni di lavorazione.

-

Panoramica: Un centro di lavoro combina diverse funzioni in un'unica unità, tra cui fresatura, foratura, maschiatura, alesatura e talvolta tornitura. Integra una macchina utensile, un cambio utensile e un sistema di controllo in un unico sistema per aumentare efficienza e produttività.

-

Tipi: i centri di lavoro sono disponibili in diversi tipi, come centri di lavoro verticali (VMC) e centri di lavoro orizzontali (HMC). I VMC hanno un mandrino orientato verticalmente, mentre gli HMC hanno un mandrino orientato orizzontalmente. Ogni tipo ha i suoi vantaggi ed è adatto per applicazioni specifiche.

-

Assi: i centri di lavoro hanno tipicamente tre o più assi di movimento. Le più comuni sono le macchine a tre assi, che hanno assi X, Y e Z per il movimento lineare. I modelli avanzati possono avere assi di rotazione aggiuntivi (ad esempio A, B, C) per la lavorazione multiasse.

-

Controllo CNC: i centri di lavoro sono controllati da sistemi di controllo numerico computerizzato (CNC). La programmazione CNC consente un controllo preciso del processo di lavorazione, inclusi movimenti dell'utensile, velocità di avanzamento, velocità del mandrino e flusso di refrigerante.

-

Cambio utensile: i centri di lavoro sono dotati di cambio utensile automatico (ATC) che consentono lo scambio rapido e automatizzato degli utensili da taglio durante il processo di lavorazione. Ciò consente una produzione efficiente e ininterrotta.

-

Bloccaggio del pezzo: i pezzi vengono fissati saldamente sulla tavola o sull'attrezzatura del centro di lavoro durante le operazioni di lavorazione. Vengono utilizzati vari metodi di fissaggio del pezzo, come morse, morsetti, dispositivi e sistemi di pallet, a seconda dell'applicazione e dei requisiti.

-

Applicazioni: i centri di lavoro sono ampiamente utilizzati in settori quali quello aerospaziale, automobilistico, medico e manifatturiero in generale. Sono impiegati per attività come la fresatura di parti complesse, l'esecuzione di fori, la creazione di profili precisi e il raggiungimento di tolleranze strette.

-

Progressi: il campo dei centri di lavoro si evolve continuamente con i progressi tecnologici. Ciò include miglioramenti nella progettazione delle macchine, nei sistemi di controllo, nelle tecnologie degli utensili da taglio, nell’automazione e nell’integrazione con altri processi di produzione.

Il centro di lavoro integra petrolio, gas, elettricità e controllo numerico e può realizzare il bloccaggio una tantum di vari dischi, piastre, gusci, camme, stampi e altre parti e pezzi complessi e può completare perforazione, fresatura, alesatura, espansione, vengono elaborati alesatura, maschiatura rigida e altri processi, quindi è un'attrezzatura ideale per la lavorazione ad alta precisione. Questo articolo condividerà le competenze di utilizzo dei centri di lavoro dai seguenti aspetti:

Come imposta l'utensile il centro di lavoro?

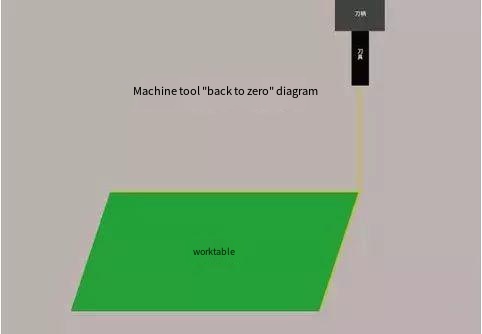

1. Ritorno allo zero (ritorno all'origine della macchina utensile)

Prima di impostare l'utensile è necessario tornare a zero (ritorno all'origine della macchina utensile) in modo da cancellare i dati delle coordinate dell'ultima operazione. Tieni presente che gli assi X, Y e Z devono tutti tornare a zero.

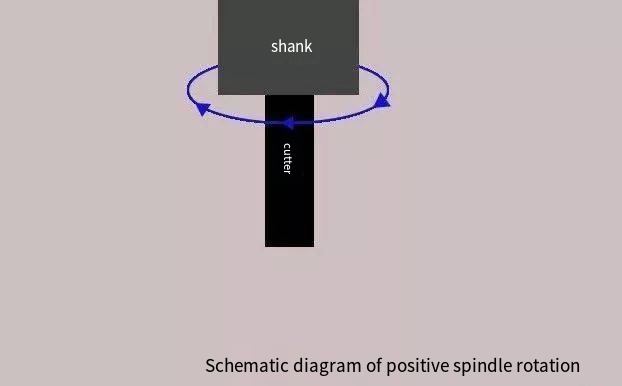

2. Il mandrino ruota in avanti

Nella modalità “MDI”, il mandrino viene ruotato in avanti inserendo i codici di comando e la velocità di rotazione viene mantenuta a un livello medio. Passare quindi alla modalità “volantino” ed eseguire l'operazione di movimento della macchina utensile cambiando e regolando la velocità.

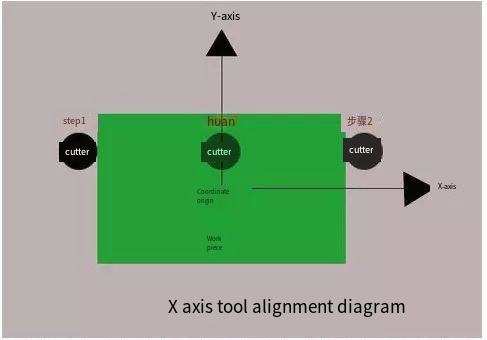

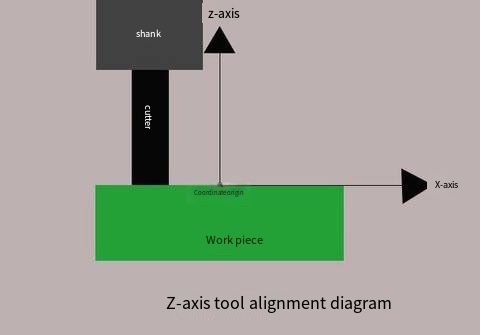

3. Impostazione dello strumento di direzione X

Utilizzare lo strumento per toccare leggermente il lato destro del pezzo per cancellare le relative coordinate della macchina utensile; sollevare l'utensile lungo la direzione Z, quindi spostare l'utensile a sinistra del pezzo da lavorare e spostare l'utensile e il pezzo da lavorare alla stessa altezza di prima. Toccare leggermente, sollevare l'utensile, annotare il valore X della coordinata relativa della macchina utensile, spostare l'utensile a metà della coordinata relativa X, annotare il valore X della coordinata assoluta della macchina utensile e premere (INPUT ) per accedere al sistema di coordinate.

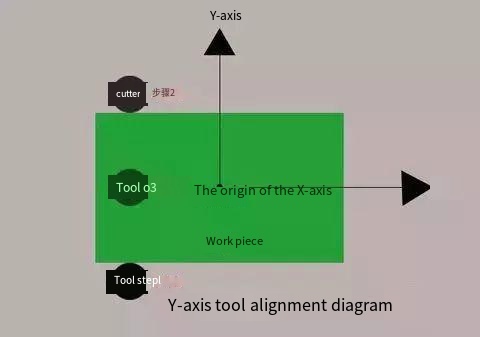

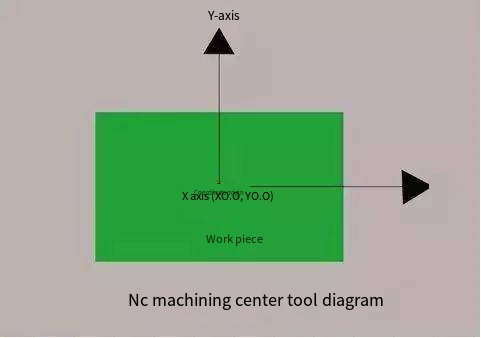

4. Impostazione dello strumento direzione Y

Utilizzare lo strumento per toccare delicatamente la parte anteriore del pezzo per cancellare le relative coordinate della macchina utensile; sollevare l'utensile lungo la direzione Z, quindi spostare l'utensile sul retro del pezzo da lavorare e spostare l'utensile e il pezzo da lavorare alla stessa altezza di prima. Toccare leggermente, sollevare l'utensile, annotare il valore Y della coordinata relativa della macchina utensile, spostare l'utensile a metà della coordinata relativa Y, annotare il valore Y della coordinata assoluta della macchina utensile e premere (INPUT ) per accedere al sistema di coordinate.

5. Impostazione dello strumento direzione Z

Spostare l'utensile sulla superficie del pezzo da lavorare rivolta verso il punto zero nella direzione Z, spostare lentamente l'utensile finché non tocca leggermente la superficie superiore del pezzo da lavorare, registrare in questo momento il valore Z nel sistema di coordinate della macchina utensile e premere (INPUT) per inserire il sistema di coordinate.

6. Arresto del mandrino

Arrestare prima il mandrino, spostarlo in una posizione adatta, richiamare il programma di elaborazione e prepararsi per l'elaborazione formale.

In che modo il centro di lavoro produce e lavora pezzi deformabili?

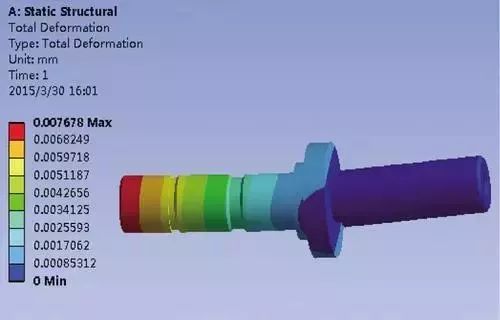

Perlavorazione CNC ad assiparti con peso leggero, scarsa rigidità e resistenza debole, si deformano facilmente con la forza e il calore durante la lavorazione e l'elevato tasso di scarti di lavorazione porta ad un sostanziale aumento dei costi. Per tali parti, dobbiamo prima comprendere le cause della deformazione:

Deformazione sotto sforzo:

La parete di questo tipo di parti è sottile e, sotto l'azione della forza di serraggio, è facile che si abbiano spessori irregolari durante la lavorazione e il taglio, l'elasticità è scarsa e la forma delle parti è difficile da ripristinare da sola.

Deformazione termica:

Il pezzo è leggero e sottile e, a causa della forza radiale durante il processo di taglio, causerà la deformazione termica del pezzo, rendendone quindi imprecise le dimensioni.

Deformazione da vibrazione:

Sotto l'azione della forza di taglio radiale, le parti sono soggette a vibrazioni e deformazioni, che influiscono sulla precisione dimensionale, sulla forma, sulla precisione della posizione e sulla rugosità superficiale del pezzo.

Metodo di lavorazione di parti facilmente deformabili:

Per le parti facilmente deformabili rappresentate da parti a parete sottile, è possibile utilizzare la lavorazione e il taglio ad alta velocità con avanzamento ridotto e velocità di taglio elevata per ridurre la forza di taglio sul pezzo durante la lavorazione e, allo stesso tempo, la maggior parte del calore di taglio viene dissipato dai trucioli che volano via dal pezzo ad alta velocità. Togliere, riducendo così la temperatura del pezzo e riducendo la deformazione termica del pezzo.

Perché gli utensili dei centri di lavoro dovrebbero essere passivati?

Gli utensili CNC non sono i più veloci possibile, perché il trattamento di passivazione? In effetti, la passivazione degli utensili non è ciò che tutti capiscono alla lettera, ma un modo per migliorare la durata degli utensili. Migliora la qualità degli utensili attraverso levigatura, lucidatura, sbavatura e altri processi. Questo è in realtà un processo normale dopo che l'utensile è stato macinato finemente e prima del rivestimento.

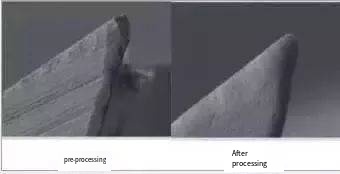

▲Confronto passivazione utensile

I coltelli vengono affilati con una mola prima del prodotto finito, ma il processo di affilatura causerà lacune microscopiche di varia entità. Quando il centro di lavoro esegue il taglio ad alta velocità, lo spazio microscopico si espanderà facilmente, accelerando l'usura e il danneggiamento dell'utensile. La moderna tecnologia di taglio ha requisiti rigorosi in termini di stabilità e precisione dell'utensile, pertanto l'utensile CNC deve essere passivato prima del rivestimento per garantire la fermezza e la durata del rivestimento. I vantaggi della passivazione dell’utensile sono:

1. Resistere all'usura fisica dell'utensile

Durante il processo di taglio, la superficie dell'utensile verrà gradualmente consumatapezzo CNC personalizzatoe il tagliente è anche soggetto a deformazione plastica ad alta temperatura e alta pressione durante il processo di taglio. Il trattamento di passivazione dell'utensile può aiutare l'utensile a migliorare la sua rigidità e impedire che l'utensile perda prematuramente le sue prestazioni di taglio.

2. Mantenere la finitura del pezzo

Le bave sul tagliente dell'utensile causeranno l'usura dell'utensile e la superficie del pezzo lavorato diventerà ruvida. Dopo il trattamento di passivazione, il tagliente dell'utensile diventerà molto liscio, la scheggiatura sarà ridotta di conseguenza e anche la finitura superficiale del pezzo sarà migliorata.

3. Comoda rimozione dei trucioli della scanalatura

La lucidatura delle scanalature dell'utensile può migliorare la qualità della superficie e le prestazioni di evacuazione dei trucioli. Più liscia è la superficie della scanalatura, migliore sarà l'evacuazione dei trucioli e sarà possibile ottenere un processo di taglio più uniforme. Dopo la passivazione e la lucidatura dell'utensile CNC nel centro di lavoro, sulla superficie rimarranno molti piccoli fori. Questi piccoli fori possono assorbire più fluido da taglio durante la lavorazione, riducendo notevolmente il calore generato durante il taglio e migliorando notevolmente la velocità di efficienza della lavorazione.

In che modo il centro di lavoro riduce la rugosità superficiale del pezzo?

La rugosità superficiale delle parti è uno dei problemi più comuni diLavorazione CNCcentri, che riflette direttamente la qualità della lavorazione. Per controllare la rugosità superficiale durante la lavorazione dei pezzi, dobbiamo prima analizzare in modo approfondito le cause della rugosità superficiale, tra cui principalmente: segni di utensile causati durante la fresatura; deformazione termica o deformazione plastica causata dalla separazione del taglio; attrito tra l'utensile e la superficie lavorata.

Quando si seleziona la rugosità superficiale del pezzo, non si dovrebbe solo soddisfare i requisiti funzionali della superficie del pezzo, ma anche considerare la razionalità economica. Con la premessa di soddisfare la funzione di taglio, dovrebbe essere selezionato il più possibile un valore di riferimento più ampio della ruvidità superficiale per ridurre i costi di produzione. In qualità di esecutore del centro di lavoro di taglio, l'utensile deve prestare attenzione alla manutenzione quotidiana e alla rettifica tempestiva per evitare rugosità superficiale non qualificata causata da un utensile troppo smussato.

Cosa deve fare il centro di lavoro una volta terminato il lavoro?

In generale, le tradizionali procedure di lavorazione delle macchine utensili dei centri di lavoro sono più o meno le stesse. La differenza principale è che il centro di lavoro completa tutti i processi di taglio attraverso il serraggio singolo e la lavorazione automatica continua. Pertanto, il centro di lavoro deve eseguire alcuni "lavori successivi".

1. Effettuare il trattamento di pulizia. Dopo che il centro di lavoro ha completato l'attività di taglio, è necessario rimuovere i trucioli in tempo, pulire la macchina e mantenere puliti la macchina utensile e l'ambiente.

2. Per l'ispezione e la sostituzione degli accessori, prima di tutto, prestare attenzione a controllare il raschiaolio sulla guida e, se usurato, sostituirlo in tempo. Controllare lo stato dell'olio lubrificante e del liquido refrigerante. Se si verifica torbidità, è necessario sostituirla in tempo. Se il livello dell'acqua è inferiore alla scala, è necessario aggiungerlo.

3. La procedura di spegnimento dovrebbe essere standardizzata e l'alimentazione e l'alimentazione principale sul pannello operativo della macchina utensile dovrebbero essere spente alternativamente. In assenza di circostanze e requisiti speciali, dovrebbe essere seguito il principio del ritorno prima allo zero, manuale, graduale e automatico. Anche il centro di lavoro dovrebbe funzionare a bassa velocità, media e poi ad alta velocità. Il tempo di funzionamento a bassa e media velocità non deve essere inferiore a 2-3 minuti prima di iniziare a lavorare.

4. Standardizzare l'operazione. Non è consentito battere, raddrizzare o correggere il pezzo sul mandrino o sulla parte superiore. È necessario confermare che ilparti di fresatura CNCe l'utensile vengono bloccati prima di procedere alla fase successiva. I dispositivi di protezione assicurativa e di sicurezza della macchina utensile non devono essere smontati e spostati arbitrariamente. L'elaborazione più efficiente è in realtà l'elaborazione sicura. Essendo un'apparecchiatura di trattamento efficiente, il funzionamento del centro di lavorazione deve essere ragionevole e standardizzato quando viene spento. Questo non è solo il mantenimento dell'attuale processo completato, ma anche la preparazione per il prossimo avvio.

Anebon può facilmente fornire soluzioni di alta qualità, valore competitivo e la migliore azienda cliente. La destinazione di Anebon è "Vieni qui con difficoltà e ti forniamo un sorriso da portare via" per buoni venditori all'ingrosso Parti di precisione Lavorazione CNC Ingranaggi per cromatura dura, Aderendo al principio di vantaggi reciproci per le piccole imprese, ora Anebon ha guadagnato una buona reputazione tra i nostri acquirenti grazie alle nostre migliori aziende, prodotti di qualità e fasce di prezzo competitive. Anebon accoglie calorosamente gli acquirenti da casa tua e dall'estero per collaborare con noi per risultati comuni.

Buoni fornitori all'ingrosso Acciaio inossidabile lavorato in Cina, pezzi meccanici di precisione a 5 assi e servizi di fresatura CNC. Gli obiettivi principali di Anebon sono fornire ai nostri clienti in tutto il mondo buona qualità, prezzi competitivi, consegne soddisfatte e servizi eccellenti. La soddisfazione del cliente è il nostro obiettivo principale. Vi invitiamo a visitare il nostro showroom e ufficio. Anebon non vede l'ora di stabilire rapporti commerciali con te.

Orario di pubblicazione: 22 maggio 2023