Concetti base della perforazione

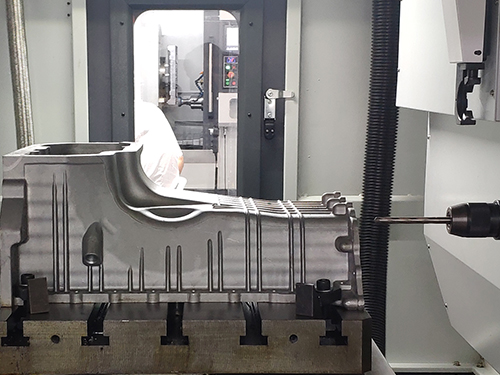

In circostanze normali, la perforazione si riferisce a un metodo di lavorazione in cui un trapano pratica dei fori nell'espositore del prodotto. In generale, quando si fora un prodotto su un trapano, la punta del trapano deve compiere due movimenti contemporaneamente:Parte di lavorazione CNC

① Il movimento principale, ovvero il movimento rotatorio della punta del trapano attorno all'asse (movimento di taglio);

②Movimento secondario, ovvero il movimento lineare della punta verso il pezzo lungo l'asse (movimento di avanzamento).

Durante la foratura, a causa dei difetti nella struttura della punta, lascerà tracce sulle parti lavorate del prodotto e influenzerà la qualità di lavorazione del pezzo. La precisione di lavorazione è generalmente inferiore a IT10 e la rugosità superficiale è di circa Ra12,5μm, che appartiene alla categoria di lavorazione grezza.

Processo di operazione di perforazione

Sottolineare

Prima di forare, comprendere innanzitutto i requisiti del disegno. In base ai requisiti di base della perforazione, utilizzare gli strumenti per tracciare la linea centrale della posizione del foro. La linea centrale deve essere chiara e precisa e più sottile è, meglio è. Dopo aver tracciato la linea, utilizzare un calibro a corsoio o un righello in acciaio. Prendi le misure.parte lavorata

Controlla il quadrato o controlla il cerchio

Dopo che la linea è stata tracciata e ha superato l'ispezione, è necessario tracciare una griglia di ispezione o un cerchio di ispezione con la linea centrale del foro come centro di simmetria come linea di ispezione per la perforazione di prova, in modo che la direzione di perforazione possa essere controllata e corretta durante la perforazione.

Prova

Dopo aver tracciato il quadrato o il cerchio di spunta corrispondente, dovresti verificare attentamente l'occhio. Fai prima un piccolo punto e misura più volte in diverse direzioni della linea centrale della croce per vedere se il pugno sta effettivamente colpendo l'intersezione della linea centrale della croce, quindi colpisci il pugno a destra, in tondo e grande per renderlo accurato. Coltello centrato.

Bloccaggio

Utilizzare uno straccio per pulire la tavola della macchina, la superficie di fissaggio e la superficie di riferimento del pezzo, quindi bloccare il pezzo. Il bloccaggio è piatto e affidabile come richiesto ed è comodo interrogare e misurare in qualsiasi momento. È necessario prestare attenzione al metodo di bloccaggio del pezzo per evitare che il pezzo si deformi a causa del bloccaggio.

Prova trapano

È necessaria una perforazione di prova prima della perforazione formale: la punta del trapano è allineata con il centro del foro per perforare una fossa poco profonda, quindi controllare visivamente se la fossa poco profonda è nell'orientamento corretto ed è necessaria una correzione continua per rendere coassiale la fossa poco profonda con il circolo d'ispezione. Se la violazione è piccola, è possibile forzare il pezzo a muoversi nella direzione opposta alla violazione durante il viaggio per raggiungere la correzione di bozze graduale.

Perforazione

La foratura aggiunta dalla macchina si basa generalmente sull'operazione di avanzamento manuale. Quando è richiesta la precisione dell'azimut della perforazione di prova, è possibile eseguire la perforazione. Durante l'avanzamento manuale, la forza di avanzamento non deve causare la flessione della punta ed evitare l'inclinazione dell'asse del foro.parte tornitura CNC

Un metodo di perforazione più accurato

Affilare la punta del trapano è l'inizio di tutto

Prima di forare, scegliere la punta corrispondente da affilare. La punta affilata mantiene l'angolo dell'apice, l'angolo di scarico e l'angolo smussato del bordo dello scalpello accurati, la lunghezza dei due taglienti principali è piatta e simmetrica rispetto alla linea centrale della punta e le due superfici dei fianchi principali sono lisce, in modo da facilitare il centraggio e ridurre la rugosità della parete del foro. Anche il bordo dello scalpello e il tagliente principale devono essere adeguatamente molati (è meglio sgrossare prima sulla smerigliatrice e poi molare finemente sulla pietra ad olio).

La base è una marcatura accurata

Quando si utilizza un righello per tracciare con precisione una linea, la prima cosa da fare è garantire la correttezza dello standard. Durante la tracciatura, fare in modo che l'angolo dell'ago da tracciare e il piano di tracciatura del pezzo formino un angolo compreso tra 40 e 60 gradi (lungo la direzione della tracciatura), in modo che le linee tracciate siano chiare e uniformi.

Prestare attenzione alla selezione del piano di riferimento per la marcatura, il piano di riferimento deve essere elaborato accuratamente e deve essere garantita la planarità dello stesso e la perpendicolarità alla superficie adiacente. Dopo aver tracciato la linea trasversale della posizione del foro, per garantire un facile allineamento durante la perforazione, utilizzare il punzone centrale per perforare il punto centrale sulla linea trasversale (è necessario che il punto del punzone sia piccolo e la direzione sia precisa).

Il corretto serraggio è la chiave

Generalmente, per fori con diametro inferiore a 6 mm, se la precisione non è elevata, utilizzare una pinza manuale per bloccare il pezzo da forare; per fori da 6 a 10 mm, se il pezzo è regolare e piano, è possibile utilizzare una pinza a becchi piatti per trattenere il pezzo, ma il pezzo deve essere bloccato. La superficie è perpendicolare al mandrino del trapano. Quando si esegue un foro di diametro maggiore, la pinza a becchi piatti deve essere fissata con una piastra premibullone; per pezzi più grandi con un diametro del foro pari o superiore a 10 mm, per praticare il foro viene utilizzato il metodo di bloccaggio della piastra di pressatura.

La chiave è una ricerca accurata

Dopo aver bloccato il pezzo, non affrettarsi a far cadere il trapano ed eseguire prima l'allineamento.

L'allineamento ha un allineamento statico e un allineamento dinamico. Il cosiddetto allineamento statico si riferisce all'allineamento prima del lancio del trapano, in modo che la linea centrale del mandrino del trapano e la linea trasversale del pezzo siano allineate. Questo metodo è sicuro e conveniente per i principianti e più facile da comprendere, ma poiché l'oscillazione del mandrino della perforatrice non viene considerata, ad esempio, e altri fattori incerti, la precisione della perforazione è bassa. La ricerca dinamica viene eseguita dopo il lancio della perforatrice. Durante l'allineamento vengono presi in considerazione alcuni fattori incerti e la precisione è relativamente elevata.

Un'ispezione attenta è essenziale

Il rilevamento può rilevare in modo accurato e tempestivo la precisione del foro in modo da poter adottare le misure necessarie per compensare.

Per fori con elevata precisione di foratura, utilizziamo generalmente tecniche di lavorazione di foratura, alesatura e alesatura. Dopo aver praticato un piccolo foro nella prima fase, utilizzare un calibro per rilevare l'errore di spostamento dal centro del foro inferiore al piano di riferimento e calcolare la posizione del foro inferiore e il centro ideale dopo la misurazione effettiva. Se l'errore non è maggiore di 0,10 mm, può essere alesato. Aumentare adeguatamente l'angolo superiore della punta del trapano, indebolire l'effetto di centratura automatica, spingere correttamente il pezzo nella direzione positiva e aumentare gradualmente il diametro della punta del trapano per compensare . Se l'errore è maggiore di 0,10 mm, è possibile utilizzare lime rotonde assortite per tagliare le due pareti laterali del foro inferiore e la parte di rifinitura deve essere collegata alla transizione graduale del foro inferiore.

We are a reliable supplier and professional in CNC Machining service. If you need our assistance please contact me at info@anebon.com.

Anebon Metal Products Limited può fornire servizi di lavorazione CNC, pressofusione, fabbricazione di lamiere, non esitate a contattarci.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Orario di pubblicazione: 02-marzo-2021