Cosa sai dei dettagli di dimensionamento nella progettazione meccanica a cui è necessario prestare attenzione?

Dimensioni del prodotto complessivo:

Sono le dimensioni che definiscono la forma e la dimensione complessiva di un oggetto. Queste dimensioni sono solitamente rappresentate come valori numerici nelle caselle rettangolari che indicano altezza, larghezza e lunghezza.

Tolleranze:

Le tolleranze sono le variazioni consentite nelle dimensioni che garantiscono il corretto adattamento, funzionamento e assemblaggio. Le tolleranze sono definite da una combinazione di simboli più e meno insieme a valori numerici. Un foro con diametro di 10 mm +- 0,05 mm, ad esempio, significa che l'intervallo di diametro è compreso tra 9,95 mm e 10,05 mm.

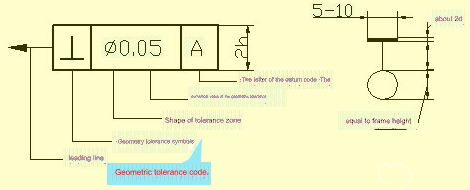

Dimensioni e tolleranze geometriche

GD&T consente di controllare e definire la geometria dei componenti e delle lavorazioni di assieme. Il sistema include quadri di controllo e simboli per specificare caratteristiche quali planarità (o concentricità), perpendicolarità (o parallelismo), ecc. Ciò fornisce più informazioni sulla forma e sulla direzione delle caratteristiche rispetto alle misurazioni dimensionali di base.

Finitura superficiale

La finitura superficiale viene utilizzata per specificare la struttura o la levigatezza desiderata della superficie. La finitura superficiale è espressa utilizzando simboli come Ra (media aritmetica), Rz (profilo di altezza massima) e valori di rugosità specifici.

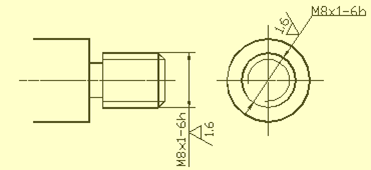

Funzionalità filettate

Per quotare elementi filettati, come bulloni o viti, è necessario specificare la dimensione della filettatura, il passo e la serie della filettatura. Puoi anche includere qualsiasi altro dettaglio, come la lunghezza della filettatura, gli smussi o la lunghezza della filettatura.

Rapporti e autorizzazioni di assemblaggio

I dettagli del dimensionamento sono importanti anche quando si progettano assiemi meccanici per considerare la relazione tra i componenti, nonché gli spazi necessari per il corretto funzionamento. È importante specificare le superfici di accoppiamento, gli allineamenti, gli spazi ed eventuali tolleranze richieste per la funzionalità.

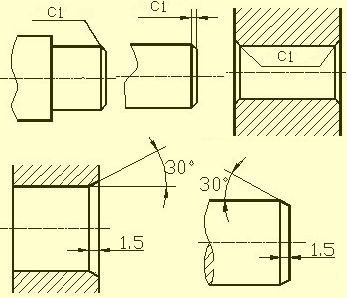

Metodi di dimensionamento per strutture comuni

Metodi di dimensionamento per fori comuni (fori ciechi, fori filettati, fori svasati, fori svasati); metodi di dimensionamento degli smussi.

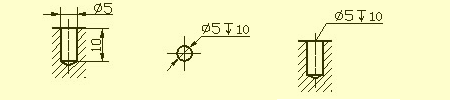

❖ Foro cieco

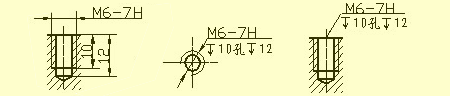

❖ Foro filettato

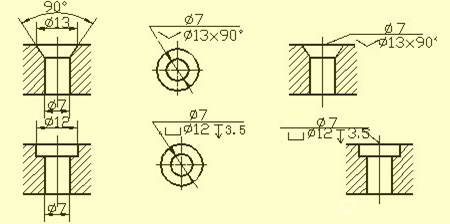

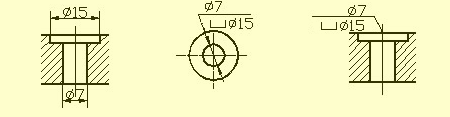

❖ Lamatura

❖ Foro svasato

❖ Smusso

Strutture lavorate sul pezzo

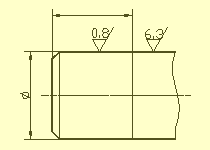

❖ Scanalatura sottosquadro e scanalatura di oltrecorsa della mola

Per facilitare la rimozione dell'utensile dal pezzo e per garantire che le superfici delle parti a contatto siano le stesse durante l'assemblaggio, è opportuno applicare una scanalatura sottosquadro prelavorata, o una scanalatura di oltrecorsa delle mole, nella fase in cui la superficie viene elaborato.

In generale, la dimensione del sottosquadro può essere indicata come “profondità della scanalatura x diametro” o “profondità della scanalatura x larghezza della scanalatura”. La scanalatura di oltrecorsa della mola durante la rettifica della superficie frontale o della parte circolare esterna.

❖Struttura di perforazione

I fori ciechi praticati con un trapano hanno un angolo di 120 gradi nella parte inferiore. La profondità della parte cilindrica è la profondità di perforazione, escluso il pozzo. La transizione tra il foro a gradini e il cono di 120 gradi è contrassegnata da un cono con un metodo di disegno e dimensionamento.

Per garantire una foratura accurata ed evitare la rottura della punta, è importante che l'asse della punta sia il più perpendicolare possibile alla faccia dell'estremità da forare. L'immagine sotto mostra come strutturare correttamente le tre facce delle estremità di foratura.

❖Bordi e fossette

In generale le superfici che entrano in contatto con altre parti o parti necessitano di essere trattate. Le sporgenze e gli alveoli sui pezzi fusi sono comunemente progettati per ridurre l'area di lavorazione garantendo al tempo stesso un buon contatto tra le superfici. Le sporgenze della superficie di supporto e gli alveoli della superficie di supporto sono imbullonati; per ridurre la superficie di lavorazione viene creata una scanalatura.

Strutture di parti comuni

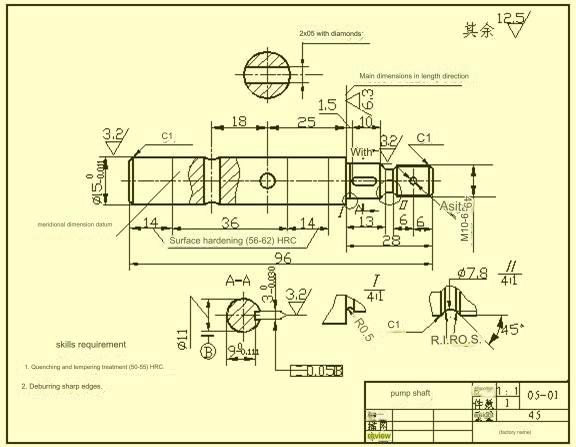

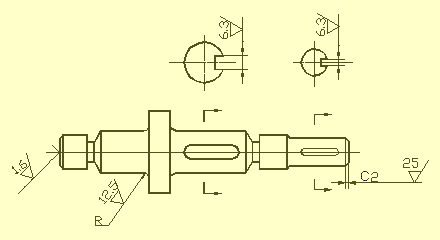

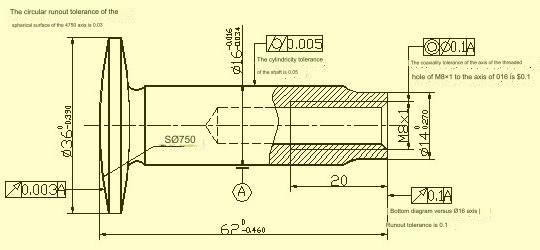

❖Parti del manicotto dell'albero

Alberi, boccole e altre parti sono esempi di tali parti. Finché vengono mostrate la vista di base e le sezioni trasversali, è possibile esprimere la struttura locale e le caratteristiche principali. L'asse di proiezione è solitamente posizionato orizzontalmente per facilitare la visione del disegno. L'asse deve essere posizionato su una linea laterale verticale.

L'asse della boccola viene utilizzato per misurare le dimensioni radiali. Questo viene utilizzato per determinare, ad esempio, F14 e F11 (vedere la sezione AA). La figura è disegnata. I requisiti di progettazione sono unificati con il benchmark di processo. Ad esempio, quando si lavorano le parti dell'albero su un tornio è possibile utilizzare i ditali per spingere il foro centrale dell'albero. Nella direzione della lunghezza, è possibile utilizzare come punto di riferimento la superficie finale importante o la superficie di contatto (spalla) o la superficie lavorata.

La figura mostra che la spalla a destra, con rugosità superficiale Ra6.3, è il riferimento principale per le dimensioni nella direzione della lunghezza. Da esso è possibile ricavare dimensioni come 13, 14, 1,5 e 26,5. La base ausiliaria segna la lunghezza totale dell'albero 96.

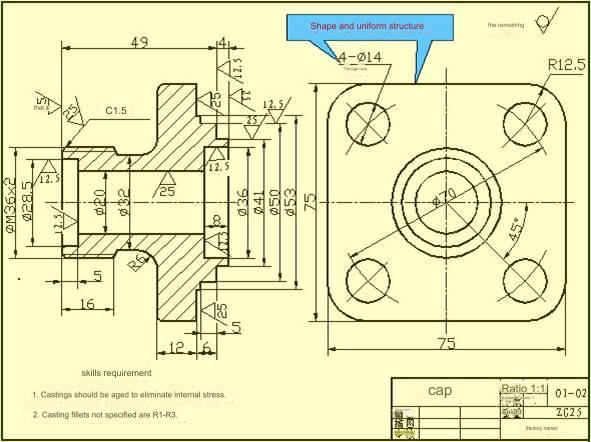

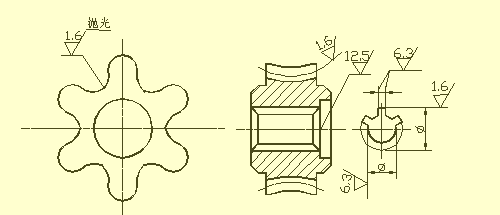

❖Parti del coperchio del disco

Questo tipo di parte è generalmente un disco piatto. Comprende coperchi terminali, coperchio della valvola, ingranaggi e altri componenti. La struttura principale di queste parti è un corpo rotante con varie flange e fori rotondi distribuiti uniformemente. Strutture locali, come le costole. Come regola generale, quando si selezionano le viste è necessario scegliere la vista in sezione lungo l'asse o il piano di simmetria come vista principale. Puoi anche aggiungere altre viste al disegno (come una vista da sinistra, una vista da destra o una vista dall'alto) per mostrare l'uniformità della struttura e della forma. Nella figura è mostrato che è stata aggiunta una vista laterale sinistra per mostrare la flangia quadrata, con i suoi angoli arrotondati e quattro fori passanti uniformemente distribuiti.

Quando si effettuano misurazioni dei componenti della copertura del disco, l'asse di spostamento attraverso il foro dell'albero viene generalmente scelto come asse della dimensione radiale e il bordo più importante viene generalmente scelto come riferimento della dimensione primaria nella direzione della lunghezza.

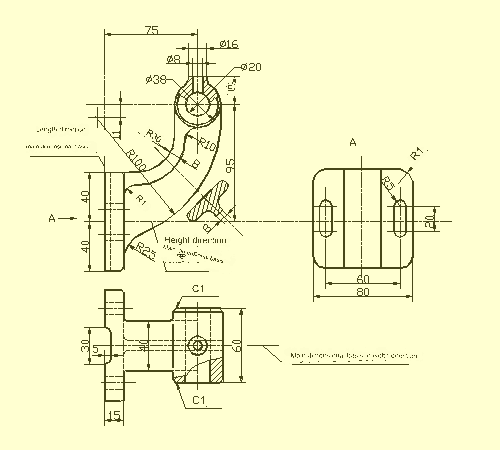

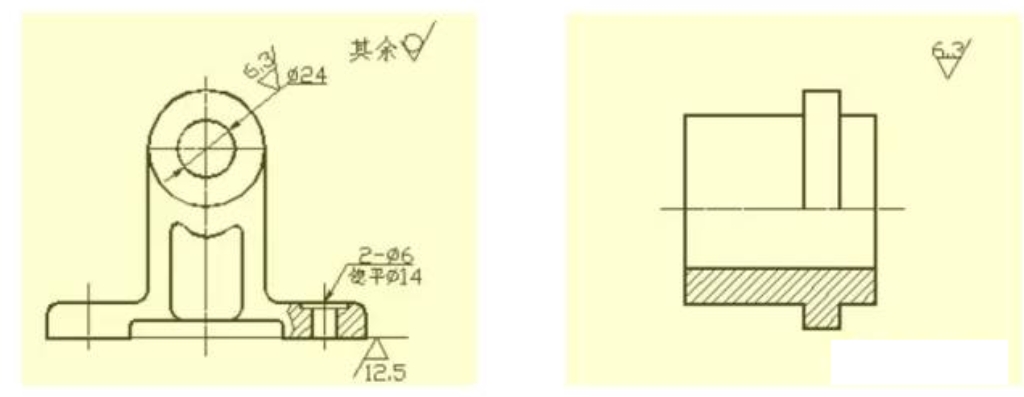

❖ Parti per la Forcella

Tipicamente comprendono le bielle e i supporti delle forcelle del cambio e vari altri componenti. A causa delle diverse posizioni di lavorazione, il luogo di lavoro e la forma del pezzo vengono presi in considerazione quando si sceglie la vista che verrà utilizzata come primaria. La selezione di viste alternative di solito richiederà almeno due prospettive di base, nonché viste in sezione appropriate, viste parziali e altre tecniche di espressione per mostrare come la struttura è locale al pezzo. La selezione delle viste mostrate nelle parti del diagramma della pedaliera è semplice e di facile comprensione. Per esprimere la dimensione della nervatura non è necessario portare la giusta vista, ma per la nervatura che è a T è meglio utilizzare la sezione trasversale. adatto.

Quando si misurano le dimensioni di componenti a forcella, la base della parte e il piano di simmetria del pezzo vengono spesso utilizzati come punto di riferimento delle dimensioni. Controlla il diagramma per i metodi di determinazione delle dimensioni.

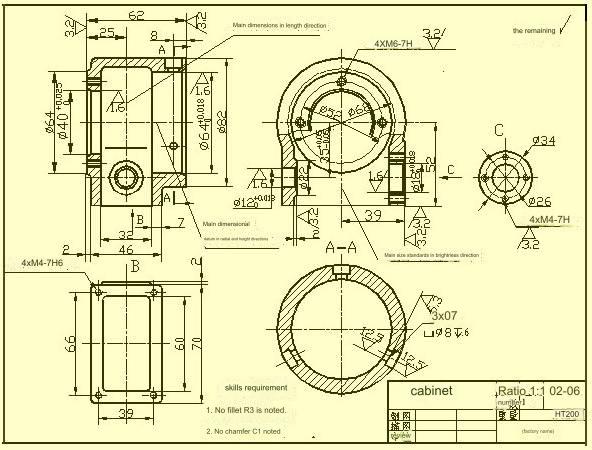

❖Parti della scatola

In generale, la forma e la struttura delle parti sono più complicate rispetto agli altri tre tipi di parti. Inoltre, cambiano le posizioni di elaborazione. Tipicamente comprendono corpi valvola, scatole riduttori di corpi pompa e vari altri componenti. Quando si seleziona una vista per la vista principale, le preoccupazioni principali sono la posizione dell'area di lavoro e le caratteristiche della forma. Se si scelgono altre viste, è necessario selezionare viste ausiliarie appropriate come sezioni o viste parziali, sezioni e viste oblique in base alla situazione. Dovrebbero trasmettere chiaramente la struttura esterna ed interna del pezzo.

In termini di dimensionamento, vengono spesso utilizzati l'asse che deve essere utilizzato dalla superficie di montaggio della chiave di progettazione e l'area di contatto (o superficie di processo), nonché il piano di simmetria (lunghezza della larghezza) della struttura principale della scatola, ecc. come le dimensioni di riferimento. Per quanto riguarda le zone della scatola che richiedono il taglio, le dimensioni devono essere contrassegnate nel modo più preciso possibile per facilitare la movimentazione e l'ispezione.

Rugosità superficiale

❖ Concetto di rugosità della superficie

Le caratteristiche geometriche di forma microscopica costituite da picchi e valli che presentano piccoli spazi sulla superficie sono note come rugosità della superficie. Ciò è causato dai graffi lasciati dagli utensili sulle superfici durante la produzione delle parti e dalla deformazione causata dalla plastica della superficie del metallo durante il processo di taglio, taglio e spaccatura.

La rugosità delle superfici è anche un indicatore scientifico per valutare la qualità della superficie dei pezzi. Colpisce le proprietà delle parti, la loro precisione di adattamento, la resistenza all'usura, la resistenza alla corrosione, l'aspetto e l'aspetto della tenuta. del componente.

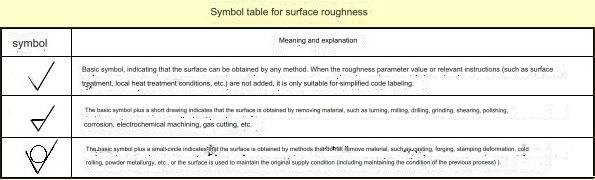

❖ Simboli, contrassegni e marchi di codici di rugosità superficiale

Il documento GB/T 131-393 specifica il codice di rugosità superficiale e la sua tecnica di notazione. I simboli che indicano la rugosità degli elementi di superficie sul disegno sono elencati nella tabella seguente.

❖ Principali parametri di valutazione della rugosità delle superfici

I parametri utilizzati per valutare la rugosità della superficie del pezzo sono:

1.) Deviazione media aritmetica del contorno (Ra)

La media aritmetica del valore assoluto dell'offset del contorno nella lunghezza. I valori di Ra e la durata del campionamento sono mostrati in questa tabella.

2.) Altezza massima massima del profilo (Rz)

La durata del campionamento corrisponde allo spazio tra le linee superiore e inferiore del picco di contorno.

Prendi nota: il parametro Ra è preferibile quando lo si utilizza.

❖ I requisiti per l'etichettatura della rugosità superficiale

1.) Un esempio di etichettatura del codice per indicare la rugosità della superficie.

I valori dell'altezza della rugosità superficiale Ra, Rz e Ry sono etichettati da valori numerici nel codice, a meno che non sia possibile omettere il codice del parametro Ra non è richiesto al posto del valore appropriato per il parametro Rz o Ry deve essere identificato prima a qualsiasi valore di parametro. Consulta la tabella per un esempio di come etichettare.

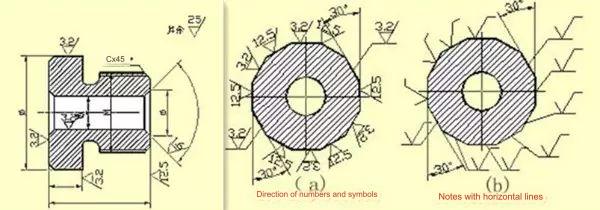

2.) Tecnica di marcatura di simboli e numeri su superfici ruvide

❖ Come posso contrassegnare i simboli di rugosità della superficie sui disegni

1.) La rugosità della superficie (simbolo) deve essere posizionata con le linee di contorno visibili o linee di quotatura, oppure sulle loro linee di estensione. La punta del simbolo dovrebbe puntare dall'esterno del materiale e verso la superficie.

2.) 2. La direzione particolare dei simboli e dei numeri nel codice di rugosità sulle superfici deve essere contrassegnata in conformità alle normative.

Un buon esempio di marcatura della rugosità della superficie

Lo stesso disegno viene utilizzato per ogni superficie, solitamente contrassegnato utilizzando solo la generazione (simbolo) e quella più vicina alla linea di quota. Se l'area non è abbastanza grande o è difficile da delimitare è possibile tracciare la linea. Quando tutte le superfici di un articolo soddisfano gli stessi requisiti di ruvidità superficiale, i contrassegni possono essere tracciati ugualmente nella parte in alto a destra del disegno. Quando la maggior parte delle superfici di un pezzo condividono le stesse specifiche di rugosità superficiale, il codice (simbolo) più frequentemente utilizzato è contemporaneamente, scrivilo nell'area in alto a sinistra del tuo disegno. Inoltre, includi "riposo" "riposo". Le dimensioni di tutti i simboli di rugosità delle superfici uniformemente identificate (simboli) e del testo esplicativo devono essere 1,4 volte l'altezza dei segni sul disegno.

La rugosità della superficie (simbolo) sulla superficie curva continua del componente, la superficie di elementi che si ripetono (come denti, fori scanalati, fori o scanalature.) così come la superficie discontinua unita da sottili linee continue sono solo osservato una sola volta.

Se sono presenti più specifiche per la rugosità superficiale per la stessa identica area, è necessario tracciare una sottile linea continua per contrassegnare la linea di divisione e registrare la rugosità e le dimensioni appropriate.

Se viene accertato che la forma del dente (dente) non è tracciata sulla superficie di filetti, ingranaggi o altri ingranaggi. La rugosità del codice superficiale (simbolo) è visibile nell'illustrazione.

I codici di rugosità per la superficie di lavoro del foro centrale, i lati dei raccordi e gli smussi della chiavetta potrebbero semplificare il processo di etichettatura.

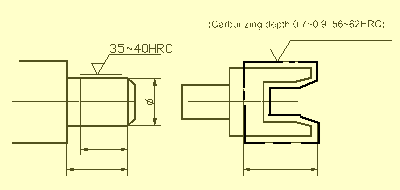

Se ilparti fresate a controllo numericodevono essere trattati termicamente o parzialmente rivestiti (rivestiti), l'intera area deve essere contrassegnata con linee spesse di linee tratteggiate e le dimensioni ad essa corrispondenti devono essere chiaramente contrassegnate. Le specifiche possono apparire sulla linea orizzontale lungo il bordo lungo del simbolo di rugosità superficiale.

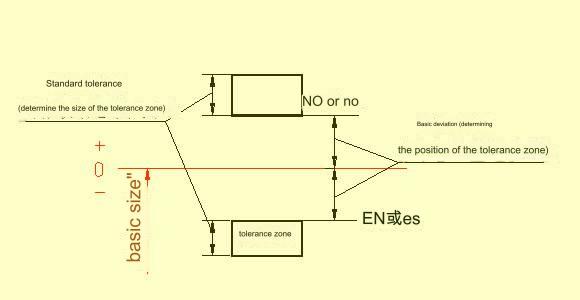

Tolleranze fondamentali e deviazioni standard

Per facilitare la produzione consentire l'interoperabilità dicomponenti lavorati a controllo numericoe soddisfare diversi requisiti di utilizzo, lo standard nazionale “Limiti e adattamenti” stabilisce che la zona di tolleranza comprende due componenti che sono la tolleranza standard e la deviazione base. La tolleranza standard è ciò che determina quanto è ampia la zona di tolleranza e la deviazione base decide l'area della zona di tolleranza.

1.) Tolleranza standard (IT)

La qualità della tolleranza Standard sarà determinata dalla dimensione della base e dalla classe. Una classe di tolleranza è una misura che definisce la precisione delle misurazioni. È suddiviso in 20 livelli, nello specifico IT01, IT0 e IT1. ,…, IT18. La precisione delle misurazioni dimensionali diminuisce man mano che si passa da IT01 fino a IT18. Per standard più specifici per le tolleranze standard consultare gli standard pertinenti.

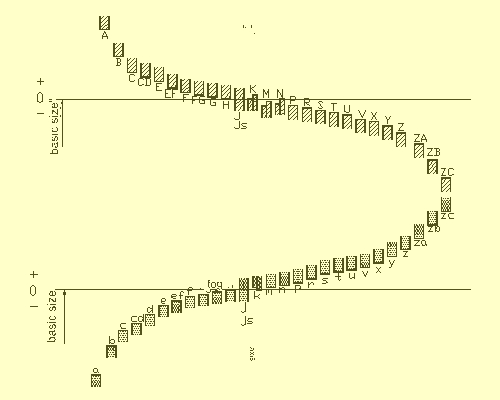

Deviazione di base

La deviazione di base è la deviazione superiore o inferiore rispetto allo zero nei limiti standard e generalmente si riferisce alla deviazione vicina allo zero. La deviazione base è inferiore quando la zona di tolleranza è superiore alla linea dello zero; altrimenti è superiore. Le 28 deviazioni fondamentali sono scritte in lettere latine con maiuscolo per i fori e minuscolo per rappresentare gli alberi.

Sul diagramma delle deviazioni base, è chiaro che la deviazione base del foro AH e la deviazione base dell'albero kzc rappresentano la deviazione inferiore. La deviazione base del foro KZC rappresenta la deviazione superiore. Le deviazioni superiore e inferiore per il foro e l'albero sono rispettivamente +IT/2 e –IT/2. Il diagramma della deviazione di base non mostra l'entità della tolleranza, ma solo la sua posizione. La tolleranza standard è l'estremità opposta di un'apertura alla fine di una zona di tolleranza.

Secondo la definizione di tolleranze dimensionali, la formula di calcolo per la deviazione base e standard è:

EI = ES + IT

ei=es+IT oppure es=ei+IT

Il codice della zona di tolleranza per il foro e l'albero è composto da due codici: il codice di deviazione di base e il grado della zona di tolleranza.

Cooperare

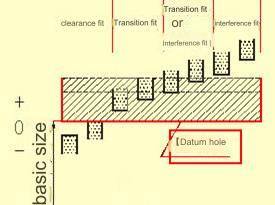

L'adattamento è il rapporto tra la zona di tolleranza dei fori e degli alberi che hanno la stessa dimensione di base e sono combinati insieme. L'accoppiamento tra l'albero e il foro può essere stretto o allentato a seconda dei requisiti dell'applicazione. Pertanto la norma nazionale specifica le diverse tipologie di adattamento:

1) Vestibilità libera

Il foro e l'albero devono combaciare con un gioco minimo pari a zero. La zona di tolleranza del foro è superiore alla zona di tolleranza dell'albero.

2) La cooperazione transitoria

Potrebbero esserci degli spazi tra l'albero e il foro durante il montaggio. La zona di tolleranza del foro si sovrappone a quella dell'albero.

3) Adattamento ad interferenza

Durante l'assemblaggio dell'albero e del foro si verifica un'interferenza (inclusa un'interferenza minima pari a zero). La zona di tolleranza per l'albero è inferiore alla zona di tolleranza per il foro.

❖ Sistema di benchmark

Nella produzione dipezzi lavorati a controllo numerico, una parte viene selezionata come dato e la sua deviazione è nota. Il sistema di datum è un modo per ottenere diversi tipi di adattamento con proprietà diverse, modificando la deviazione di un'altra parte che non è un datum. Le norme nazionali specificano due sistemi di riferimento basati sulle effettive esigenze di produzione.

1) Il sistema di foratura base è mostrato di seguito.

Il sistema di fori di base (chiamato anche sistema di fori di base) è un sistema in cui le zone di tolleranza di un foro che presenta una certa deviazione dallo standard e le zone di tolleranza di un albero che presentano deviazioni diverse dallo standard formano vari accoppiamenti. Di seguito è riportata una descrizione del sistema di fori di base. Fare riferimento allo schema seguente.

①Sistema di fori di base

2) Il sistema di alberi base è mostrato di seguito.

Sistema di alberi di base (BSS) – Questo è un sistema in cui le zone di tolleranza di un albero e di un foro, ciascuno con una deviazione di base diversa, formano vari accoppiamenti. Di seguito è riportata una descrizione del sistema di assi di base. L'asse di Riferimento è l'asse nell'asse di base. Il suo codice di deviazione di base (h) è h e la sua deviazione superiore è 0.

②Sistema di alberi di base

❖ Codice di cooperazione

Il codice adattamento è composto dal codice delle zone di tolleranza per il foro e l'albero. È scritto in forma frazionaria. Il codice della zona di tolleranza per il foro è nel numeratore, mentre il codice di tolleranza per l'albero è nel denominatore. Un asse di base è qualsiasi combinazione che contiene h come numeratore.

❖ Marcatura tolleranze e adattamento sui disegni

1) Utilizzare il metodo di marcatura combinato per contrassegnare le tolleranze e adattarle al disegno di assieme.

2) Vengono utilizzati due diversi tipi di marcaturaparti di lavorazionedisegni.

Tolleranza geometrica

Ci sono errori geometrici ed errori nella posizione reciproca dopo che le parti sono state elaborate. Il cilindro può avere dimensioni adeguate ma essere più grande a un'estremità rispetto all'altra, o più spesso al centro, mentre più sottile alle due estremità. Potrebbe anche non essere rotondo in sezione trasversale, il che è un errore di forma. Dopo l'elaborazione, gli assi di ciascun segmento possono essere diversi. Questo è un errore di posizione. La tolleranza della forma è la variazione che può essere apportata tra la forma ideale e quella reale. La tolleranza di posizione è la variazione che può essere apportata tra la posizione effettiva e quella ideale. Entrambi sono noti come tolleranze geometriche.

Punti elenco con tolleranza geometrica

❖ Codici di tolleranza per forme e posizioni

La norma nazionale GB/T1182-1996 specifica i codici di utilizzo per indicare le tolleranze di forma e posizione. Quando la tolleranza geometrica non può essere contrassegnata da un codice nella produzione effettiva, è possibile utilizzare la descrizione testuale.

I codici di tolleranza geometrica sono costituiti da: quadri di tolleranza geometrica, linee guida, valori di tolleranza geometrica e altri simboli correlati. La dimensione del carattere nella cornice ha la stessa altezza del carattere.

❖ Marcatura delle tolleranze geometriche

È possibile aggiungere il testo vicino alla tolleranza geometrica mostrata in figura per spiegare il concetto al lettore. Non è necessario includerlo nel disegno.

Anebon è orgoglioso della maggiore soddisfazione dei clienti e dell'ampia accettazione grazie alla costante ricerca di alta qualità da parte di Anebon sia sul prodotto che sul servizio per il certificato CE Componenti per computer personalizzati di alta qualità Parti tornite a CNC Fresatura del metallo, Anebon ha continuato a inseguire uno scenario VANTAGGIOSO PER TUTTI con i nostri consumatori . Anebon accoglie calorosamente la clientela proveniente da tutto il mondo che viene in visita e instaura una relazione romantica di lunga durata.

Certificato CE Componenti in alluminio lavorati a CNC in Cina,Parti tornite a CNCe parti del tornio CNC. Tutti i dipendenti della fabbrica, del negozio e dell'ufficio di Anebon lottano per un obiettivo comune: fornire qualità e servizio migliori. Il vero business è ottenere una situazione vantaggiosa per tutti. Vorremmo fornire maggiore supporto ai clienti. Benvenuti a tutti i simpatici acquirenti per comunicare con noi i dettagli dei nostri prodotti e soluzioni!

Se vuoi saperne di più o hai bisogno di un preventivo contattaciinfo@anebon.com

Orario di pubblicazione: 29 novembre 2023