HV, HB e HRC sono tutte misure di durezza utilizzate nelle prove sui materiali. Analizziamoli:

1)Durezza HV (durezza Vickers): La durezza HV è una misura della resistenza di un materiale alla rientranza. Viene determinato applicando un carico noto alla superficie del materiale utilizzando un penetratore di diamante e misurando la dimensione della rientranza risultante. La durezza HV è espressa in unità di durezza Vickers (HV) ed è comunemente utilizzata per materiali sottili, rivestimenti e piccole parti.

2)Durezza HB (durezza Brinell): La durezza HB è un'altra misura della resistenza di un materiale alla rientranza. Implica l'applicazione di un carico noto al materiale utilizzando un penetratore a sfera in acciaio temprato e la misurazione del diametro della rientranza risultante. La durezza HB è espressa in unità di durezza Brinell (HB) ed è spesso utilizzata per materiali più grandi e voluminosi, inclusi metalli e leghe.

3)Durezza HRC (durezza Rockwell): La durezza HRC è una misura della resistenza di un materiale all'impronta o alla penetrazione. Utilizza diverse scale (A, B, C, ecc.) in base allo specifico metodo di prova e al tipo di penetratore utilizzato (cono diamantato o sfera in acciaio temprato). La scala HRC è comunemente utilizzata per misurare la durezza dei materiali metallici. Il valore di durezza è rappresentato come un numero sulla scala HRC, ad esempio HRC 50.

Tabella comparativa della durezza HV-HB-HRC comunemente utilizzata:

| Tabella comparativa della durezza dei comuni metalli ferrosi (conversione approssimativa della resistenza) | ||||

| Classificazione della durezza | Resistenza alla trazione N/mm2 | |||

| Rockwell | Vickers | Brinell | ||

| HRC | HRA | HV | HB | |

| 17 | — | 211 | 211 | 710 |

| 17.5 | — | 214 | 214 | 715 |

| 18 | — | 216 | 216 | 725 |

| 18.5 | — | 218 | 218 | 730 |

| 19 | — | 221 | 220 | 735 |

| 19.5 | — | 223 | 222 | 745 |

| 20 | — | 226 | 225 | 750 |

| 20.5 | — | 229 | 227 | 760 |

| 21 | — | 231 | 229 | 765 |

| 21.5 | — | 234 | 232 | 775 |

| 22 | — | 237 | 234 | 785 |

| 22.5 | — | 240 | 237 | 790 |

| 23 | — | 243 | 240 | 800 |

| 23.5 | — | 246 | 242 | 810 |

| 24 | — | 249 | 245 | 820 |

| 24.5 | — | 252 | 248 | 830 |

| 25 | — | 255 | 251 | 835 |

| 25,5 | — | 258 | 254 | 850 |

| 26 | — | 261 | 257 | 860 |

| 26.5 | — | 264 | 260 | 870 |

| 27 | — | 268 | 263 | 880 |

| 27.5 | — | 271 | 266 | 890 |

| 28 | — | 274 | 269 | 900 |

| 28.5 | — | 278 | 273 | 910 |

| 29 | — | 281 | 276 | 920 |

| 29,5 | — | 285 | 280 | 935 |

| 30 | — | 289 | 283 | 950 |

| 30,5 | — | 292 | 287 | 960 |

| 31 | — | 296 | 291 | 970 |

| 31.5 | — | 300 | 294 | 980 |

| 32 | — | 304 | 298 | 995 |

| 32,5 | — | 308 | 302 | 1010 |

| 33 | — | 312 | 306 | 1020 |

| 33,5 | — | 316 | 310 | 1035 |

| 34 | — | 320 | 314 | 1050 |

| 34.5 | — | 324 | 318 | 1065 |

| 35 | — | 329 | 323 | 1080 |

| 35,5 | — | 333 | 327 | 1095 |

| 36 | — | 338 | 332 | 1110 |

| 36,5 | — | 342 | 336 | 1125 |

| 37 | — | 347 | 341 | 1140 |

| 37,5 | — | 352 | 345 | 1160 |

| 38 | — | 357 | 350 | 1175 |

| 38,5 | — | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39,5 | 70.3 | 372 | 365 | 1225 |

| 40 | 70,8 | 382 | 375 | 1260 |

| 40,5 | 70,5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41,5 | 71.3 | 393 | 385 | 1300 |

| 42 | 71.6 | 399 | 391 | 1320 |

| 42,5 | 71,8 | 405 | 396 | 1340 |

| 43 | 72.1 | 411 | 401 | 1360 |

| 43,5 | 72.4 | 417 | 407 | 1385 |

| 44 | 72.6 | 423 | 413 | 1405 |

| 44.5 | 72,9 | 429 | 418 | 1430 |

| 45 | 73.2 | 436 | 424 | 1450 |

| 45,5 | 73.4 | 443 | 430 | 1475 |

| 46 | 73,7 | 449 | 436 | 1500 |

| 46,5 | 73,9 | 456 | 442 | 1525 |

| 47 | 74.2 | 463 | 449 | 1550 |

| 47,5 | 74,5 | 470 | 455 | 1575 |

| 48 | 74.7 | 478 | 461 | 1605 |

| 48,5 | 75 | 485 | 468 | 1630 |

| 49 | 75.3 | 493 | 474 | 1660 |

| 49,5 | 75,5 | 501 | 481 | 1690 |

| 50 | 75,8 | 509 | 488 | 1720 |

| 50,5 | 76.1 | 517 | 494 | 1750 |

| 51 | 76.3 | 525 | 501 | 1780 |

| 51,5 | 76.6 | 534 | — | 1815 |

| 52 | 76,9 | 543 | — | 1850 |

| 52,5 | 77.1 | 551 | — | 1885 |

| 53 | 77.4 | 561 | — | 1920 |

| 53,5 | 77,7 | 570 | — | 1955 |

| 54 | 77,9 | 579 | — | 1995 |

| 54,5 | 78.2 | 589 | — | 2035 |

| 55 | 78,5 | 599 | — | 2075 |

| 55,5 | 78,7 | 609 | — | 2115 |

| 56 | 79 | 620 | — | 2160 |

| 56,5 | 79.3 | 631 | — | 2205 |

| 57 | 79,5 | 642 | — | 2250 |

| 57,5 | 79,8 | 653 | — | 2295 |

| 58 | 80.1 | 664 | — | 2345 |

| 58,5 | 80.3 | 676 | — | 2395 |

| 59 | 80.6 | 688 | — | 2450 |

| 59,5 | 80.9 | 700 | — | 2500 |

| 60 | 81.2 | 713 | — | 2555 |

| 60,5 | 81.4 | 726 | — | — |

| 61 | 81.7 | 739 | — | — |

| 61,5 | 82 | 752 | — | — |

| 62 | 82.2 | 766 | — | — |

| 62,5 | 82,5 | 780 | — | — |

| 63 | 82,8 | 795 | — | — |

| 63,5 | 83.1 | 810 | — | — |

| 64 | 83.3 | 825 | — | — |

| 64,5 | 83.6 | 840 | — | — |

| 65 | 83,9 | 856 | — | — |

| 65,5 | 84.1 | 872 | — | — |

| 66 | 84.4 | 889 | — | — |

| 66,5 | 84.7 | 906 | — | — |

| 67 | 85 | 923 | — | — |

| 67,5 | 85.2 | 941 | — | — |

| 68 | 85,5 | 959 | — | — |

| 68,5 | 85,8 | 978 | — | — |

| 69 | 86.1 | 997 | — | — |

| 69,5 | 86.3 | 1017 | — | — |

| 70 | 86.6 | 1037 | — | — |

Suggerimenti per la conversione approssimativa HRC/HB

La durezza è superiore a 20HRC, 1HRC≈10HB,

La durezza è inferiore a 20HRC, 1HRC≈11,5HB.

Osservazioni: per la lavorazione di taglio, può essere convertito sostanzialmente in modo uniforme 1HRC≈10HB (la durezza del materiale del pezzo ha un intervallo di fluttuazione)

Durezza del materiale metallico

La durezza si riferisce alla capacità di un materiale di resistere alla deformazione locale, in particolare alla deformazione plastica, alla rientranza o al graffio. È un indice per misurare la morbidezza e la durezza del materiale.

Secondo diversi metodi di prova, la durezza è divisa in tre tipi.

①Durezza ai graffi. Viene utilizzato principalmente per confrontare la morbidezza e la durezza di diversi minerali. Il metodo consiste nello scegliere un'asta con un'estremità dura e l'altra estremità morbida, passare il materiale da testare lungo l'asta e determinare la durezza del materiale da testare in base alla posizione del graffio. Qualitativamente parlando, gli oggetti duri producono graffi lunghi e gli oggetti morbidi producono graffi brevi.

②Durezza della rientranza. Utilizzato principalmente per materiali metallici, il metodo consiste nell'utilizzare un determinato carico per premere il penetratore specificato nel materiale da testare e confrontare la morbidezza e la durezza del materiale da testare in base alla dimensione della deformazione plastica locale sulla superficie del il materiale. A causa della differenza tra penetratore, carico e durata del carico, esistono molti tipi di durezza di rientranza, tra cui principalmente la durezza Brinell, la durezza Rockwell, la durezza Vickers e la microdurezza.

③Durezza di rimbalzo. Utilizzato principalmente per materiali metallici, il metodo consiste nel far cadere liberamente un piccolo martello speciale da una certa altezza per colpire il campione del materiale da testare e utilizzare la quantità di energia di deformazione immagazzinata (e quindi rilasciata) nel campione durante il test. impatto (attraverso il ritorno del martelletto) misurazione dell'altezza del salto) per determinare la durezza del materiale.

La durezza Brinell, la durezza Rockwell e la durezza Vickers più comuni dei materiali metallici appartengono alla durezza di indentazione. Il valore di durezza indica la capacità della superficie del materiale di resistere alla deformazione plastica causata dalla pressatura di un altro oggetto; C) per misurare la durezza, e il valore della durezza rappresenta la dimensione della funzione di deformazione elastica del metallo.

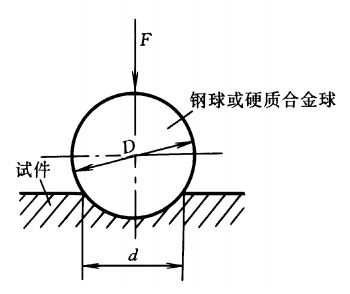

Durezza Brinell

Utilizzare una sfera di acciaio bonificato o una sfera di lega dura con un diametro di D come penetratore, premerla sulla superficie del pezzo di prova con la forza di prova corrispondente F e, dopo un tempo di tenuta specificato, rimuovere la forza di prova per ottenere una rientranza con un diametro di d. Dividere la forza di prova per l'area superficiale della rientranza e il valore risultante è il valore di durezza Brinell e il simbolo è rappresentato da HBS o HBW.

La differenza tra HBS e HBW è la differenza nel penetratore. HBS significa che il penetratore è una sfera di acciaio temprato, utilizzata per misurare materiali con un valore di durezza Brinell inferiore a 450, come acciaio dolce, ghisa grigia e metalli non ferrosi. HBW significa che il penetratore è in metallo duro, utilizzato per misurare materiali con un valore di durezza Brinell inferiore a 650.

Per lo stesso blocco di test, quando le altre condizioni di test sono esattamente le stesse, i risultati dei due test sono diversi e il valore HBW è spesso maggiore del valore HBS e non esiste una regola quantitativa da seguire.

Dopo il 2003, il mio paese ha adottato standard internazionali, cancellato i penetratori a sfera in acciaio e ha utilizzato tutte le teste a sfera in metallo duro. Pertanto, HBS viene interrotto e HBW viene utilizzato per rappresentare il simbolo della durezza Brinell. In molti casi la durezza Brinell è espressa solo in HB, riferendosi a HBW. Tuttavia, l'HBS è ancora presente di tanto in tanto negli articoli di letteratura.

Il metodo di misurazione della durezza Brinell è adatto per ghisa, leghe non ferrose, vari acciai ricotti e bonificati e non è adatto per testare campioni oparti di tornitura CNCtroppo duri, troppo piccoli, troppo sottili o che non consentono grandi rientranze sulla superficie.

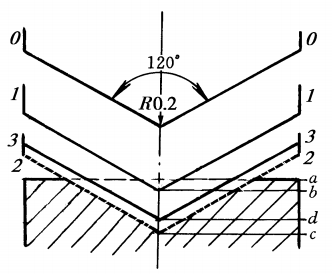

Durezza Rockwell

Utilizzare un cono diamantato con un angolo del cono di 120° o Ø1,588 mm e sfere in acciaio bonificato da Ø3,176 mm come penetratore e il carico per cooperare con esso. Il carico iniziale è di 10 kgf e il carico totale è di 60, 100 o 150 kgf (ovvero il carico iniziale più il carico principale). La durezza è espressa dalla differenza tra la profondità di rientranza quando viene rimosso il carico principale e la profondità di rientranza quando il carico principale viene mantenuto e la profondità di rientranza sotto il carico iniziale dopo l'applicazione del carico totale.

Il test di durezza Rockwell utilizza tre forze di prova e tre penetratori. Ne esistono 9 combinazioni, corrispondenti alle 9 scale di durezza Rockwell. L'applicazione di questi 9 righelli copre quasi tutti i materiali metallici di uso comune. Esistono tre HRA, HRB e HRC comunemente usati, tra i quali HRC è il più utilizzato.

Tabella delle specifiche del test di durezza Rockwell comunemente utilizzata:

| Durezza | | | Durezza | |

| | | | | Carburo, carburo, |

| | | | | Acciaio ricotto, normalizzato, lega di alluminio |

| | | | | acciaio bonificato, acciaio bonificato, profondo |

Il range di utilizzo della scala HRC è 20~70HRC. Quando il valore di durezza è inferiore a 20HRC, perché conicoparte di lavorazione CNC in alluminiodel penetratore viene premuto troppo, la sensibilità diminuisce e al suo posto è necessario utilizzare la scala HRB; quando la durezza del campione è superiore a 67HRC, la pressione sulla punta del penetratore è eccessiva e il diamante si danneggia facilmente. La vita del penetratore sarà notevolmente ridotta, quindi generalmente si dovrebbe utilizzare la scala HRA.

Il test di durezza Rockwell è semplice, rapido e con piccole rientranze e può testare la superficie dei prodotti finiti e dei pezzi duri e sottili. A causa della piccola rientranza, per materiali con struttura e durezza non uniformi, il valore della durezza varia notevolmente e la precisione non è elevata quanto la durezza Brinell. La durezza Rockwell viene utilizzata per determinare la durezza dell'acciaio, dei metalli non ferrosi, delle leghe dure, ecc.

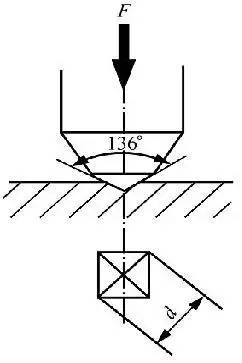

Durezza Vickers Durezza Vickers

Il principio della misurazione della durezza Vickers è simile a quello della durezza Brinell. Utilizzare un penetratore a piramide quadrata diamantata con un angolo incluso di 136° per premere sulla superficie del materiale con una forza di prova F specificata e rimuovere la forza di prova dopo aver mantenuto il tempo specificato. La durezza è espressa dalla pressione media sulla superficie unitaria della rientranza della piramide quadrata. Valore, il simbolo del marchio è HV.

L'intervallo di misurazione della durezza Vickers è ampio e può misurare materiali con una durezza compresa tra 10 e 1000 HV. La rientranza è piccola e viene generalmente utilizzata per misurare materiali più sottili e strati superficiali induriti come cementazione e nitrurazione.

Durezza Leeb Durezza Leeb

Utilizzare un corpo d'impatto con una certa massa di testa a sfera in carburo di tungsteno per colpire la superficie del pezzo di prova sotto l'azione di una certa forza, quindi rimbalzare. A causa della diversa durezza dei materiali, anche la velocità di rimbalzo dopo l'impatto è diversa. Sul dispositivo d'urto è installato un magnete permanente. Quando il corpo d'impatto si muove su e giù, la sua bobina periferica induce un segnale elettromagnetico proporzionale alla velocità, quindi lo converte in un valore di durezza Leeb attraverso un circuito elettronico. Il simbolo è contrassegnato come HL.

Il durometro Leeb non necessita di un piano di lavoro e il suo sensore di durezza è piccolo come una penna, che può essere azionato direttamente a mano e può essere facilmente rilevato se si tratta di un pezzo grande e pesante o di un pezzo con dimensioni geometriche complesse.

Un altro vantaggio della durezza Leeb è che provoca pochissimi danni alla superficie del prodotto e talvolta può essere utilizzata come prova non distruttiva; è unico nelle prove di durezza in tutte le direzioni, spazi ristretti e specialiparti in alluminio.

Anebon aderisce al principio "onesto, industrioso, intraprendente, innovativo" per acquisire continuamente nuove soluzioni. Anebon considera le prospettive e il successo come il suo successo personale. Lascia che Anebon costruisca un futuro prospero mano nella mano per parti lavorate in ottone e parti complesse in titanio CNC / accessori per stampaggio. Anebon ora dispone di una fornitura completa di beni e il prezzo di vendita è il nostro vantaggio. Benvenuti a chiedere informazioni sui prodotti Anebon.

Prodotti di tendenza Parte di lavorazione CNC e parte di precisione in Cina, se qualcuno di questi articoli ti interessa, faccelo sapere. Anebon sarà lieta di fornirti un preventivo al ricevimento delle specifiche dettagliate. Anebon dispone dei nostri ingegneri personali specializzati in ricerca e sviluppo per soddisfare qualsiasi requisito. Anebon non vede l'ora di ricevere presto le tue richieste e spero di avere la possibilità di lavorare insieme a te in futuro. Benvenuti a dare un'occhiata all'organizzazione Anebon.

Orario di pubblicazione: 18 maggio 2023