Þráður er spíra skorinn í vinnustykki annaðhvort að utan eða innan frá og þjónar nokkrum mikilvægum aðgerðum. Í fyrsta lagi búa þræðir til vélræna tengingu með því að sameina innra snittari vöru með ytri snittari vöru. Þessi tenging tryggir að hægt sé að tengja mismunandi hluta vinnustykkisins vel við hvert annað.

Ennfremur gegna þræðir mikilvægu hlutverki við að senda hreyfingu. Þeir geta umbreytt snúningshreyfingu í línulega hreyfingu og öfugt. Þessi hæfileiki er sérstaklega gagnlegur í mörgum forritum, svo sem í vélum sem krefjast línulegrar hreyfingar til að framkvæma ákveðin verkefni.

Að auki bjóða þræðir upp á vélræna kosti. Með því að nota þræði er hægt að ná meiri vélrænni frammistöðu í alla staði. Þetta felur í sér aukna burðargetu, aukið viðnám gegn losun eða titringi og bætt skilvirkni aflflutnings.

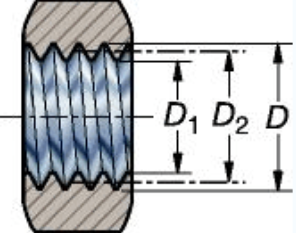

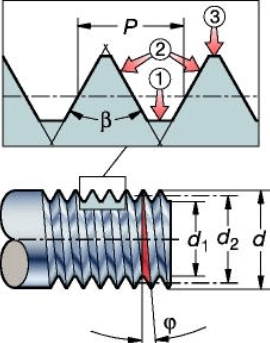

Það eru mismunandi þráðarform sem hvert um sig ákvarðar rúmfræði þráðsins. Mikilvægur þáttur í þráðarsniði er þvermál vinnustykkisins. Þetta felur í sér aðalþvermálið (stærsta þvermál þráðsins) og hallaþvermálið (þvermálið á ímyndaða punktinum þar sem þráðbreiddin er núll). Þessar mælingar eru mikilvægar til að tryggja að þræðirnir passi rétt og virki á skilvirkan hátt.

Skilningur á hugtökum þráða er mikilvægt til að nota þræði á áhrifaríkan hátt. Sum lykilhugtök eru blý (ásvegalengd sem þráður fer í einum heila snúningi) og halla (fjarlægðin milli samsvarandi punkta á aðliggjandi þráðum). Nákvæm mæling á blýi og halla er mikilvæg til að tryggja nákvæma hönnun þráðar og samhæfni.

Í stuttu máli þjóna þræðir nokkrum mikilvægum hlutverkum í ýmsum atvinnugreinum. Þeir auðvelda vélrænar tengingar, senda hreyfingu og veita vélræna kosti. Skilningur á þráðasniðum og tengdum hugtökum er mikilvægt til að nota þræði með góðum árangri og tryggja hámarksafköst.

Leysa ráðgátuna um tónhæð: kanna merkingu þess og útreikningsaðferð

Þráðahæð er lykilatriði á sviði framleiðslu og vinnslu. Að skilja hvað það þýðir og reikna það rétt er mikilvægt að búa til hágæða vélaða hluta. Í þessari grein munum við kafa ofan í ranghala þráðahalla, rúmfræði hans og hvernig á að ákvarða það nákvæmlega. Að auki munum við kynna Anebon, fyrirtæki sem sérhæfir sig í frumgerð CNC vinnsluþjónustu og sérsniðnum CNC mölun, sem býður upp á hraðvirkar og áreiðanlegar tilboð á netinu fyrir CNC vinnslu.

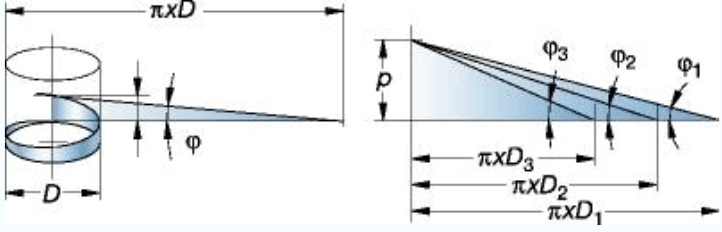

Rúmfræði þráðarins er byggð á þvermáli þráðarhalla (d, D) og halla (P): axial fjarlægð meðfram þræðinum á vinnustykkinu frá einum punkti á sniðinu til samsvarandi næsta punkts. Hugsaðu um það sem þríhyrning sem fer í kringum vinnustykkið. Þessi þríhyrningslaga uppbygging ákvarðar virkni og virkni snittuðu íhlutanna. Nákvæmur útreikningur á þræðihalla er mikilvægur til að tryggja rétta passun, ákjósanlega álagsdreifingu og skilvirka frammistöðu vélaðra hluta.

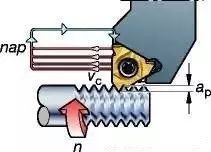

Til þess að ákvarða tónhæðina nákvæmlega notar framleiðandinn háþróaða CNC vinnslutækni. CNC vinnsla, eða töluleg stjórnun tölvuvinnsla, er framleiðsluferli sem notar tölvustýrðar vélar til að fjarlægja nákvæmlega efni úr hráefnum til að mynda vinnsluhluta. CNC Machining Online Quoting er þjónusta í boði hjá mörgum fagfyrirtækjum sem gerir viðskiptavinum kleift að fá verðáætlanir fyrir sérsniðið á fljótlegan og auðveldan háttCNC vinnsluhlutar.

Anebon er leiðandi fyrirtæki í vélbúnaðariðnaðinum, sem býður upp á vandaða frumgerð CNC vinnsluþjónustu og sérsniðna CNC fræsun frá stofnun þess árið 2010. Með faglegu teymi fagfólks og háþróaðan búnað, veitir Anebon skilvirkar, hágæða vörur . Staðlaðar vélar innfluttar frá Japan. CNC fræsur þeirra og rennibekkir sem og yfirborðsslípur gera þeim kleift að skila framúrskarandi nákvæmni og gæðum vöru. Að auki er Anebon ISO 9001:2015 vottað, sem sýnir skuldbindingu þeirra til að viðhalda hæstu framleiðslustöðlum og ánægju viðskiptavina.

Þegar tónhæð er reiknuð er það venjulega gefið upp í þráðum á tommu (TPI) eða millimetrum. Fyrir metraþráða er hæðin tilgreind sem fjarlægðin í millimetrum milli tveggja aðliggjandi þráða toppa. Aftur á móti, fyrir tommu-undirstaða þráðarkerfi, stendur TPI fyrir þræði á línulega tommu. Nákvæm mæling þráðarhalla er mikilvæg til að tryggja samhæfni milli snittari hluta og forðast hugsanleg vandamál eins og lausleika, stökk eða ófullnægjandi álagsdreifingu.

CNC vinnslagegnir mikilvægu hlutverki við að ná nákvæmri hæðarmælingu. Með því að nota háþróaða tækni og nákvæmnisbúnað geta CNC vélaðir hlutar uppfyllt ströngustu kröfur og forskriftir. Háþróuð hugbúnaðarforrit gera CNC vélum kleift að framkvæma flókna þráðaútreikninga, sem tryggir að réttur þráðarhalli sé náð fyrir hvert einstakt forrit.

Í stuttu máli er mikilvægt að skilja ranghala tónhæðar og reikna það nákvæmlega til að búa til hágæða vélaða hluta. Með því að nýta frumgerð CNC vinnsluþjónustu og nýta sérsniðnaCNC fræsun, framleiðendur geta náð framúrskarandi nákvæmni og gæðum í vörum sínum. Fyrirtæki eins og Anebon, sem eru staðráðin í framúrskarandi og með nýjustu búnaði, eru leiðandi í því að veita áreiðanlega, skilvirka CNC vinnslu tilboðsþjónustu á netinu. Með nákvæmri þekkingu á þráðahæð geta framleiðendur búið til snittari hluta sem uppfylla ströngustu kröfur um frammistöðu og virkni.

1. Útreikningur og umburðarlyndi hallaþvermáls 60° tannlaga ytri þráðar (landsstaðall GB197/196)

a.Útreikningur á hæð þvermál grunn stærð

Grunnstærð hallaþvermáls þráðarins = meginþvermál þráðarins – halla × stuðullsgildi.

Formúluframsetning: d/DP×0,6495

Dæmi: Útreikningur á hallaþvermáli ytri þráðar M8 þráðar

8-1,25×0,6495=8-0,8119≈7,188

b. Algengt notað 6 klst. þvermál þvermálsþvermáls fyrir ytri þráðahalla (miðað við þráðahalla)

Efri mörkin eru „0″

Neðri mörkin eru P0.8-0.095P1.00-0.112P1.25-0.118

P1,5-0,132P1,75-0,150P2,0-0,16

P2,5-0,17

Útreikningsformúlan fyrir efri mörk er grunnstærðin og reikniformúlan d2-hes-Td2 fyrir neðri mörkin er grunnstærð-frávik-leyfilegt frávik.

Þolgildi 6h gráðu hallaþvermál M8: efri mörk 7.188 neðri mörk: 7.188-0.118=7.07.

C. Algengt notað 6g bekk ytri þráðarhalla þvermál grunnfrávik: (miðað við þráðahalla)

P0.80-0.024P1.00-0.026P1.25-0.028P1.5-0.032

P1,75-0,034P2-0,038P2,5-0,042

Efri mörk útreikningsformúlan d2-ges er grunnstærðarfrávikið

Neðri mörk reikniformúlan d2-ges-Td2 er grunnstærðarfráviksþol

Til dæmis, 6g gráðu hallaþvermál vikmörk M8: efri mörk gildi 7,188-0,028=7,16 neðri mörk: 7,188-0,028-0,118=7,042.

Athugið:

① Ofangreind þráðavikmörk eru byggð á grófum þráðum og þráðavikmörk fínþráða eru einnig breytt í samræmi við það, en vikmörkin eru aðeins stækkuð, þannig að stjórnin fer ekki yfir staðlaða mörkin, svo þau eru ekki merkt í töflunni. Toppurinn kom út.

②Í raunverulegri framleiðslu, í samræmi við nákvæmni sem krafist er af hönnuninni og útpressunarkrafti þráðavinnslubúnaðarins, er þvermál snittari slípuðu stöngarinnar aukið um 0,04-0,08 samanborið við hannað þráð þvermál, sem er þvermál snittari slípuðu stöngarinnar. stöng. Til dæmis er þvermál M8 ytri þráðar 6g þráður fáður stöng fyrirtækisins okkar 7,08-7,13, sem er innan þessa bils.

③ Með hliðsjón af þörfum framleiðsluferlisins ætti að halda neðri stjórnunarmörkum þvermáls vallarins á ytri þræði án hitameðferðar og yfirborðsmeðferðar í raunverulegri framleiðslu á 6 klst stigi eins mikið og mögulegt er.

2. Útreikningur og umburðarlyndi fyrir þvermál halla 60° innri þráð (GB197/196)

a.6H þvermál þvermáls þvermáls þráðarhalla (miðað við halla þráðar)

efri mörk:

P0.8+0.125P1.00+0.150P1.25+0.16P1.5+0.180

P1.25+0.00P2.0+0.212P2.5+0.224

Neðri mörkin eru „0″,

Efri mörk útreikningsformúlan 2+TD2 er grunnstærð + vikmörk.

Til dæmis er hallaþvermál innri þráðar M8-6H: 7.188+0.160=7.348 efri mörk: 7.188 eru neðri mörk.

b. Formúlan til að reikna út hallaþvermál innri þráðar er sú sama og ytri þráðar

Það er, D2=DP×0,6495, þ.e. hallaþvermál innri þráðar er jafnt og hallaþvermál×stuðull.

c.6G flokki þvermál þvermáls grunnfráviks E1 (miðað við halla þráðar)

P0.8+0.024P1.00+0.026P1.25+0.028P1.5+0.032

P1,75+0,034P1,00+0,026P2,5+0,042

Dæmi: Efri mörk hallaþvermáls M86G innri þráðar: 7.188+0.026+0.16=7.374

Neðri mörk: 7.188+0.026=7.214

Efri mörk formúlan 2+GE1+TD2 er grunnstærð hæðarþvermáls+fráviks+þols

Neðri viðmiðunargildisformúlan 2+GE1 er hæð þvermálsstærð+frávik

3. Útreikningur og vikmörk fyrir meginþvermál ytri þráðs (GB197/196)

a.Efri mörk 6klst meginþvermál ytri þráðar

Það er, þráðarþvermálsgildið dæmi M8 er φ8,00 og efri mörk vikmörk eru „0″.

b. Umburðarlyndi á neðri mörkum meginþvermáls ytri þráðs 6h flokks (miðað við þráðahalla)

P0.8-0.15P1.00-0.18P1.25-0.212P1.5-0.236P1.75-0.265

P2,0-0,28P2,5-0,335

Útreikningsformúla fyrir neðri mörk meginþvermáls: d-Td er grunnvíddarvikmörk aðalþvermáls þráðsins.

Dæmi: M8 ytri þráður 6h stór þvermál stærð: efri mörk eru φ8, neðri mörk eru φ8-0,212=φ7,788

c.Útreikningur og umburðarlyndi á aðalþvermáli 6g af ytri þræði

6g ytri þráðarviðmiðunarfrávik (miðað við þráðahalla)

P0.8-0.024P1.00-0.026P1.25-0.028P1.5-0.032P1.25-0.024P1.75–0.034

P2,0-0,038P2,5-0,042

Efri mörk útreikningsformúlan d-ges er grunnvídd þráðs meiriháttar þvermáls-viðmiðunarfráviks

Útreikningsformúla neðri mörk d-ges-Td er grunnvídd þráðs aðalþvermáls-grunnlínufráviks-þols

Dæmi: M8 ytri þráður 6g flokkur meiriháttar þvermál efri mörk φ8-0,028=φ7,972.

Neðri mörk φ8-0,028-0,212=φ7,76

Athugið: ①Stærsta þvermál þráðsins ræðst af þvermáli slípuðu stangarinnar og hversu slitið er á þráðvalsplötu/rúlltönn sniði og gildi hans er í öfugu hlutfalli við efri og miðþvermál þráðsins. Á grundvelli sama eyðu- og þræðingarverkfærisins, því minni sem miðþvermálið er, því stærra er aðalþvermálið og öfugt, því stærra sem miðþvermálið er, því minna er aðalþvermálið.

② Fyrir hluta sem krefjast hitameðhöndlunar og yfirborðsmeðferðar, miðað við sambandið milli vinnslutækni og raunverulegrar framleiðslu, ætti að stjórna meginþvermáli þráðsins við neðri mörk flokks 6h plús 0,04 mm eða meira. Til dæmis, fyrir M8 ytri þráð, ætti að tryggja að meginþvermál nudda (velti) þráðarins sé yfir 7,83 og undir 7,95.

4. Útreikningur og umburðarlyndi fyrir litlu þvermál innri þráðar

a. Útreikningur á grunnstærð litla þvermáls innri þráðar (D1)

Grunnstærð þráðar með litlum þvermál = grunnstærð innri þvermáls – halla × stuðull

Dæmi: Grunnstærð litla þvermáls innri þráðar M8 er 8-1,25×1,0825=6,646875≈6,647

b. Útreikningur á innri þræði 6H umburðarlyndi með litlum þvermáli (miðað við gengishalla) og gildi fyrir lítið þvermál

P0.8+0.2P1.0+0.236P1.25+0.265P1.5+0.3P1.75+0.335

P2,0+0,375P2,5+0,48

Neðri mörk fráviksformúlunnar D1+HE1 af innri þráð 6H flokki er grunnstærð innri þráðar með litlum þvermál + frávik.

Athugið: Hlutdrægni er „0″ á 6H stigi

Útreikningsformúla fyrir efri mörk 6H stigi innri þráðar=D1+HE1+TD1, það er grunnstærð á litlu þvermáli innri þráðs + frávik + vikmörk.

Dæmi: Efri mörk lítil þvermál 6H gráðu M8 innri þráðar eru 6.647+0=6.647

Neðri mörk lítil þvermál 6H gráðu M8 innri þráðar eru 6.647+0+0.265=6.912

c.Útreikningur á grunnfráviki á litlu þvermáli innri þráðar 6G (miðað við hæð) og gildi litla þvermáls

P0.8+0.024P1.0+0.026P1.25+0.028P1.5+0.032P1.75+0.034

P2,0+0,038P2,5+0,042

Útreikningsformúlan fyrir neðri mörk lítil þvermál innri þráðar 6G = D1 + GE1 er grunnstærð innri þráðar + frávik.

Dæmi: Neðri mörk lítil þvermál 6G M8 innri þráðar eru 6,647+0,028=6,675

Formúlan D1+GE1+TD1 fyrir efri viðmiðunarmörk lítil þvermál 6G gráðu M8 innri þráðar er grunnstærð innri þráðar + frávik + vikmörk.

Dæmi: Efri mörk lítil þvermál 6G M8 innri þráðar eru 6,647+0,028+0,265=6,94

Athugið:

①Tannhæð innri þráðar er í beinu samhengi við burðarmagn innri þráðar, þannig að eyðublaðið ætti að vera innan efri mörka 6H flokksins eins langt og hægt er.

②Við vinnslu innri þráðs, því minni sem þvermál innri þráðar er, því minni skilvirkni vinnsluverkfærisins - kraninn. Frá sjónarhóli notkunar, því minni sem lítið þvermál er, því betra, en alhliða íhugun, er lítið þvermál almennt notað á milli miðmarka og efri mörk, ef það er steypujárn eða ál, ætti það að nota á milli neðri mörk og miðmörk litla þvermálsins.

③Þegar lítill þvermál innri þráðar er 6G, er hægt að gera það að veruleika sem 6H. Nákvæmnistigið tekur aðallega tillit til húðunar á hæð þvermáls þráðarins. Þess vegna er aðeins tekið tillit til hallaþvermáls kranans við vinnslu þráðar og lítið þvermál er ekki talið. Þvermál ljósgatsins.

5. Útreikningsformúla að deila höfuð einn deili aðferð

Reikniformúla fyrir einskiptingu: n=40/Z

n: fjöldi hringja sem deilihausinn ætti að snúa

Z: jafn hluti vinnustykkisins

40: fast vísitölu höfuðnúmer

Dæmi: Útreikningur fyrir mölun sexhyrnings

Skiptu inn í formúluna: n=40/6

Útreikningur: ① Einfaldaðu brot: finndu minnsta deilinn 2 og deilaðu með, það er að deila teljara og nefnara með 2 á sama tíma til að fá 20/3. Þó að skorið sé minnkað er jöfn skipting þess óbreytt.

② Útreikningur á brotum: Á þessum tímapunkti fer það eftir gildum teljarans og nefnarans; ef teljari og nefnari eru stórir, þá er útreikningurinn framkvæmdur.

20÷3=6(2/3) er n-gildið, það er að deilihausinn ætti að snúa 6(2/3) hringi. Á þessum tíma er brotið orðið að broti; heiltala hluti tugabrotsins 6 er deildarhaus ætti að snúa 6 heila hringi. Brot 2/3 með broti getur aðeins verið 2/3 af hring og verður að endurreikna á þessum tímapunkti.

③Val og útreikningur á vísitöluplötu: Útreikningur á færri en einum hring verður að framkvæma með hjálp vísitöluplötu vísitöluhaussins. Fyrsta skrefið í útreikningnum er að stækka brotið samtímis um 2/3. Til dæmis: ef stigið er stækkað 14 sinnum á sama tíma er það 28/42; ef það er stækkað 10 sinnum á sama tíma er einkunnin 20/30; ef það er stækkað 13 sinnum á sama tíma er einkunnin 26/39...Stækkaði mælikvarðinn ætti að vera í samræmi við skífuna. Veldu fjölda hola á henni.

Á þessum tímapunkti ætti að borga eftirtekt til:

①Fjöldi hola á valinni vísitöluplötu verður að vera deilanleg með nefnaranum 3. Til dæmis, í dæminu hér að ofan, eru 42 holur 14 sinnum af 3, 30 holur eru 10 sinnum af 3 og 39 holur eru 13 sinnum af 3. .

②Stækkun brota verður að vera þannig að teljari og nefnari séu stækkaðir á sama tíma og jöfn skipting helst óbreytt, til dæmis

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 Nefnari 42 á að nota 42 holur vísitölunnar til verðtryggingar; teljarinn 28 færist fram á staðsetningarholu efra hjólsins, og snýr síðan yfir 28 holuna, það er, 29 holan er staðsetningargat núverandi hjóls, 20/30 er 10 holur áfram á snúningsstað 30 holu vísitala og 11. holan er nákvæmlega staðsetningargatið á þessu hjóli. 26/39 er staðsetningargat þessa hjóls á 39 holu vísitöluplötunni og 26 holur 27 holunnar eru snúnar áfram.

Þegar sexhyrningur er fræsaður (sjötti) eru göt eins og 42 göt, 30 göt og 39 göt sem hægt er að deila með 3 notuð sem vog: aðgerðin er að snúa handfanginu 6 sinnum og fara síðan fram á staðsetningarholuna til að vera efra hjólið í sömu röð. Snúðu aftur 28+1/10+1/26+! Gatið í efri 29/11/27 holunni er notað sem staðsetningargat hjólsins.

Dæmi 2: Útreikningur fyrir fræsingu á 15 tanna tannhjóli.

Skiptu inn í formúluna: n=40/15

Reiknaðu n=2(2/3)

Það á að snúa 2 heilum hringjum og velja síðan vísitölugötin sem hægt er að deila með 3, eins og 24, 30, 39, 42,51. Bættu við 1 holu, þ.e. 17, 21, 27, 29, 35, 37, 39, 45 holum, sem staðsetningarholu fyrir þetta hjól.

Dæmi 3: Útreikningur á vísitölu fyrir fræsingu 82 tanna.

Skiptu inn í formúluna: n=40/82

Reiknaðu n=20/41

Það er: svo lengi sem vísitalan með 41 holu er valin, snúið 20+1 á staðsetningarholu efra hjólsins, það er 21 hola er notuð sem staðsetningargat núverandi hjóls.

Dæmi 4: Útreikningur á vísitölu fyrir fræsingu 51 tönn

Í stað formúlunnar n=40/51, þar sem stigið er ekki hægt að reikna út á þessum tíma, geturðu aðeins valið holuna beint, það er að velja vísitöluplötuna með 51 holum og snúa síðan 51+1 efra hjólinu á staðsetningu holu, það er 52 holur, sem núverandi hjól. Staðsetningarholur þ.e.

Dæmi 5: Útreikningur á vísitölu fyrir fræsingu 100 tanna.

Skiptu inn í formúluna n=40/100

Reiknaðu n=4/10=12/30

Veldu 30 holu vísitöluplötuna í tíma og settu síðan 12+1 eða 13 holur á efri hjólastaðsetningarholuna sem núverandi hjólstaðsetningarholu.

Ef allir vísitöludiskarnir ná ekki þeim holufjölda sem þarf til útreiknings, ætti að nota samsetta vísitöluaðferð til útreiknings, sem er ekki innifalin í þessari reikningsaðferð. Í raunverulegri framleiðslu er gírhelling almennt notuð, vegna þess að raunveruleg aðgerð eftir útreikning á samsettri verðtryggingu er afar óþægileg.

6. Reikniformúla fyrir sexhyrning áletraðan í hring

① Finndu gagnstæða hlið sexhyrningsins (S yfirborðs) hringsins D

S=0,866D er þvermál×0,866 (stuðull)

② Reiknaðu þvermál (D) hringsins frá gagnstæðri hlið sexhyrningsins (S yfirborðs)

D=1,1547S gagnstæð hlið×1,1547 (stuðull)

7. Útreikningsformúla gagnstæðrar hliðar og skálínu sexhyrnings í köldu stefnuferli

① Finndu andstæða hornið e á gagnstæðri hlið (S) á ytri sexhyrningnum

e=1,13s Gagnstæð hlið×1,13

② Finndu andstæða hornið (e) frá gagnstæðri hlið (s) innri sexhyrningsins

e=1,14s Gagnstæð hlið×1,14 (stuðull)

③ Fáðu efnisþvermál skáhaussins (D) frá gagnstæðum hliðum (s) ytri sexhyrningsins

Þvermál (D) hringsins ætti að reikna út í samræmi við gagnstæða hlið (s plan) sexhyrningsins (seinni formúlan í 6), og offset miðgildið ætti að auka á viðeigandi hátt, það er D≥1,1547s. Einungis er hægt að áætla magn á móti frá miðju.

8. Reikniformúla af ferningi áletraðan í hring

① Teiknaðu hring (D) til að finna gagnstæða hlið ferningsins (S yfirborð)

S=0,7071D er þvermál×0,7071

② Finndu hringinn (D) frá gagnstæðri hlið ferningsins (S yfirborðið)

D=1.414S gagnstæð hlið×1.414

9. Reikniformúlur fyrir ferninga gagnstæðar hliðar og andstæð horn í köldu stefnuferli

① Finndu andstæða hornið (e) frá gagnstæðri hlið (S) á ytri ferningnum

e=1,4s er gagnstæða hlið (s)×1,4 færibreyta

② Finndu andstæða hornið (e) á gagnstæða hlið (s) innri ferningsins

e=1,45s er gagnstæða hlið(s)×1,45 stuðullinn

10. Útreikningsformúla sexhyrnings rúmmáls

s20,866×H/m/k þýðir gagnstæð hlið×gagnstæð hlið×0,866×hæð eða þykkt.

11. Reikniformúla fyrir stytt (keilu) rúmmál

0,262H (D2+d2+D×d) er 0,262×hæð×(stórt höfuðþvermál×stórt höfuðþvermál+lítill höfuðþvermál×lítill höfuðþvermál+stórt höfuðþvermál×lítið höfuðþvermál).

12. Reikniformúla fyrir rúmmál kúlu (eins og hálfhringlaga höfuð)

3.1416h2(Rh/3) er 3.1416×hæð×hæð×(radíus-hæð÷3).

13. Útreikningsformúla fyrir vinnslumál innri þráðskrana

1. Útreikningur á krana meiriháttar þvermál D0

D0=D+(0.866025P/8)×(0.5~1.3) er grunnstærð þráðar með stórum þvermál krana + 0.866025 pitch÷8×0.5~1.3.

Athugið: Valið á 0,5–1,3 ætti að vera ákvarðað í samræmi við tónhæðina. Því hærra sem tónhæðin er, því minni skal nota stuðulinn. Aftur á móti, því minna sem tónhæðin er, því stærri ætti samsvarandi stuðullinn að vera.

2. Útreikningur á þvermál kranahalla (D2)

D2=(3×0,866025P)/8, það er þvermál krana=3×0,866025×pitch÷8

3. Útreikningur á þvermál krana (D1)

D1=(5×0,866025P)/8 er þvermál krana=5×0,866025×pitch÷8

Fjórtán,

Útreikningsformúla efnislengdar fyrir kalda stefnumótun af ýmsum stærðum

Rúmmálsformúla þekkts hrings er þvermál×þvermál×0,7854×lengd eða radíus×radíus×3,1416×lengd. Það er d2×0,7854×L eða R2×3,1416×L

Við útreikning er rúmmálið X÷þvermál÷þvermál÷0,7854 eða X÷radíus÷radíus÷3,1416 af nauðsynlegu efni lengd efnisins.

Dálkformúla = X/(3.1416R2) eða X/0.7854d2

Í formúlunni táknar X rúmmálsgildi nauðsynlegs efnis;

L táknar lengdargildi raunverulegrar fóðrunar;

R/d táknar raunverulegan fóðrunarradíus eða þvermál.

Markmið Anebon er að skilja framúrskarandi afmyndanir frá framleiðslu og veita innlendum og erlendum viðskiptavinum af heilum hug fyrir 2022 Hágæða ryðfríu stáli ál Hágæða sérsmíðaður CNC snúningsfræsing machining varahlutur fyrir Aerospace, til að auka alþjóðlegan markað okkar, Anebon veitir aðallega erlendum viðskiptavinum okkar hágæða vélræna hluta, malaða hluta og cnc beygjuþjónustu.

Kína heildsölu Kína vélavarahlutir og CNC vinnsluþjónusta, Anebon heldur uppi anda „nýsköpunar, sáttar, teymisvinnu og samnýtingar, slóðir, raunsær framfarir“. Gefðu okkur tækifæri og við munum sanna getu okkar. Með góðri hjálp þinni trúir Anebon að við getum skapað bjarta framtíð með þér saman.

Birtingartími: 10. júlí 2023