Tokarenje, glodanje, blanjanje, brušenje, bušenje, bušenje, najveća točnost ovih alatnih strojeva i razine tolerancije koje mogu postići različite metode obrade su ovdje.

Okretanje

Proces rezanja u kojem se obradak okreće, a alat za okretanje pomiče pravocrtno ili zakrivljeno u ravnini. Tokarenje se općenito izvodi na tokarilici, kojom se obrađuju unutarnje i vanjske cilindrične površine, čeone površine, konusne površine, obradne površine i navoji obratka.

Točnost okretanja općenito je IT8-IT7, a hrapavost površine je 1,6~0,8 μm。

1) Grubo tokarenje mora usvojiti veliku dubinu rezanja i veliku brzinu posmaka kako bi se poboljšala učinkovitost tokarenja bez smanjenja brzine rezanja, ali točnost obrade može doseći samo IT11, a hrapavost površine je R α 20~10 μ m。

2) Velika brzina i mala brzina posmaka te dubina rezanja moraju se usvojiti što je više moguće za poluzavršno tokarenje i završno tokarenje. Točnost obrade može doseći IT10~IT7, a hrapavost površine je R α 10~0,16 μ m。

3) Velika brzinaprecizno tokarenje dijelova od obojenih metalas dijamantnim alatom za okretanje fino poliranim na tokarilici visoke preciznosti može postići točnost obrade od IT7~IT5, a hrapavost površine je R α 0,04~0,01 μm. Ovakvo tokarenje naziva se "zrcalno tokarenje".

Mljevenje

Glodanje se odnosi na korištenje rotirajućih alata s više rubova za rezanje izradaka, što je vrlo učinkovita metoda obrade. Pogodan je za obradu ravnine, utora, raznih površina za oblikovanje (kao što su klin, zupčanik i navoj) i posebne površine matrice. Prema istom ili suprotnom smjeru glavne brzine kretanja i smjera posmaka obratka tijekom glodanja, može se podijeliti na glodanje prema naprijed i glodanje unatrag.

Točnost obrade glodanjem općenito može doseći IT8~IT7, a hrapavost površine je 6,3~1,6 μm。

1) Točnost obrade tijekom grubog glodanja je IT11~IT13, a hrapavost površine je 5~20 μm。

2) Preciznost obrade IT8~IT11 i hrapavost površine 2,5~10 u polupreciznom glodanju μ m。

3) Točnost obrade tijekom preciznog glodanja je IT16~IT8, a hrapavost površine je 0,63~5 μm。

Blanjanje

Blanjanje je metoda rezanja koja koristi blanju za horizontalno relativno linearno recipročno gibanje na obratku, a koja se uglavnom koristi za konturnu obradu dijelova.

Točnost obrade blanje općenito može doseći IT9~IT7, a hrapavost površine je Ra6,3~1,6 μm。

1) Preciznost grube obrade može doseći IT12~IT11, a hrapavost površine je 25~12,5 μm。

2) Točnost poluzavršne obrade može doseći IT10~IT9, a hrapavost površine je 6,2~3,2 μm。

3) Preciznost završnog blanjanja može doseći IT8~IT7, a hrapavost površine je 3,2~1,6 μm。

Mljevenje

Brušenje se odnosi na metodu obrade uklanjanja viška materijala s izratka abrazivom i abrazivnim alatima. Pripada završnoj obradi i naširoko se koristi u industriji proizvodnje strojeva.

Brušenje se obično koristi za poluzavršnu i završnu obradu, s točnošću od IT8~IT5 ili čak višom, a hrapavost površine općenito je 1,25~0,16 μm。

1) Površinska hrapavost preciznog brušenja je 0,16~0,04 μm。

2) Hrapavost površine ultrapreciznog brušenja je 0,04-0,01 μm。

3) Površinska hrapavost brušenja ogledala može doseći 0,01 μM ispod.

Bušenje

Bušenje je osnovna metoda obrade rupa. Bušenje se često izvodi na bušilicama i tokarilicama ili na bušilicama ili glodalicama.

Točnost obrade bušenja je relativno niska, općenito doseže IT10, a hrapavost površine općenito je 12,5~6,3 μm. Nakon bušenja, razvrtanje i razvrtanje često se koriste za poluzavršnu i završnu obradu.

dosadno

Provrtanje je vrsta procesa rezanja unutarnjeg promjera koji koristi alat za povećanje rupe ili druge kružne konture. Raspon njegove primjene općenito je od polugrube strojne obrade do završne obrade. Alat koji se koristi obično je alat za bušenje s jednim rubom (koji se naziva šipka za bušenje).

1) Točnost bušenja čeličnih materijala općenito može doseći IT9~IT7, a hrapavost površine je 2,5~0,16 μ m。

2) Točnost obrade preciznog bušenja može doseći IT7~IT6, a hrapavost površine je 0,63~0,08 μm。

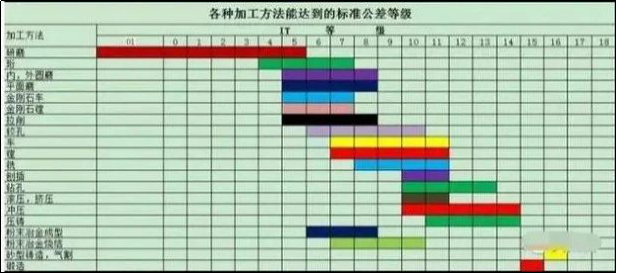

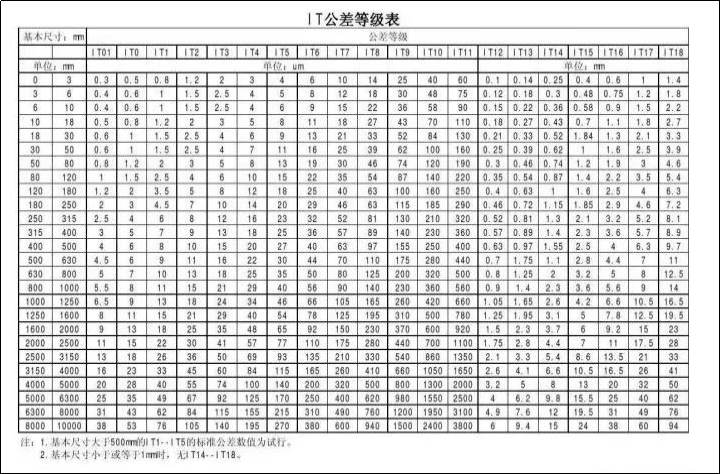

Bilješka:Visoka preciznost obradeuglavnom se koristi za karakterizaciju finoće proizvoda i izraz je koji se koristi za procjenu geometrijskih parametara strojno obrađenih površina. Standard za mjerenje točnosti obrade je stupanj tolerancije. Postoji 20 standarda od IT01, IT0, IT1, IT2, IT3 do IT18, među kojima IT01 predstavlja najveću točnost obrade dijela, IT18 predstavlja najnižu točnost obrade dijela. Opći rudarski strojevi pripadaju IT7, a opći poljoprivredni strojevi pripadaju IT8. U skladu s različitim funkcijama dijelova proizvoda, preciznost obrade koju je potrebno postići je različita, a oblik obrade i odabrani proces također su različiti.

Vrijeme objave: 7. studenog 2022