Koliko se dobro poznati sustav obrade dubokih rupa primjenjuje na naš proces obrade?

Oružne cijevi i sustavi oružja:

Duboko bušenje igra ključnu ulogu u proizvodnji cijevi oružja, osiguravajući točnost i preciznost dimenzija cijevi, žljebova i površinske teksture.

Zrakoplovna industrija:

Strojna obrada dubokih provrta koristi se u proizvodnji stajnog trapa zrakoplova, dijelova za mlazne motore, osovina rotora helikoptera i drugih ključnih komponenti koje zahtijevaju izuzetnu preciznost i izdržljivost.

Industrija nafte i plina:

Bušenje dubokih rupa koristi se u izradi opreme koja se koristi u istraživanju nafte i plina, uključujući alate za bušenje, glave bušotina i proizvodne cijevi.

Automobilska industrija:

Proizvodnja komponenti motora kao što su radilice, bregaste osovine, klipnjače i dijelovi za ubrizgavanje goriva zahtijevaju ugradnju dubokih rupa.

Medicina i zdravstvena njega:

Strojna obrada dubokih rupa neophodna je u proizvodnji kirurških instrumenata, implantata i medicinskih uređaja koji zahtijevaju precizno izrađene unutarnje značajke i završnu obradu površine.

Industrija kalupa i kalupa:

Duboko bušenje rupa nalazi primjenu u proizvodnji injekcijskih kalupa, kalupa za ekstruziju i drugih komponenti alata koji zahtijevaju zamršene kanale za hlađenje za učinkovito odvođenje topline.

Popravak kalupa i kalupa:

Sustavi za obradu dubokih rupa također se koriste za popravak ili modifikaciju postojećih kalupa i kalupa, omogućujući bušenje kanala za hlađenje, rupa za izbacivanje ili drugih potrebnih značajki.

Sustavi za obradu dubokih rupa: šest najčešće korištenih modela

Što je obrada dubokih rupa?

Duboka rupa je ona čiji je omjer duljine i promjera veći od 10. Omjer dubine i promjera za duboke rupe općenito je L/d>=100. To uključuje rupe za cilindre, kao i aksijalno ulje osovine, šuplje vreteno i hidraulične ventile. Ove rupe često zahtijevaju visoku točnost i kvalitetu površine, dok je neke materijale teško obraditi, što može biti problem u proizvodnji. Koje se metode možete sjetiti za obradu dubokih rupa?

1. Tradicionalno bušenje

Spiralno svrdlo, koje su izumili Amerikanci, izvor je obrade dubokih rupa. Ovo svrdlo ima relativno jednostavnu strukturu i lako se unosi tekućina za rezanje, što omogućuje proizvodnju svrdla u različitim promjerima i veličinama.

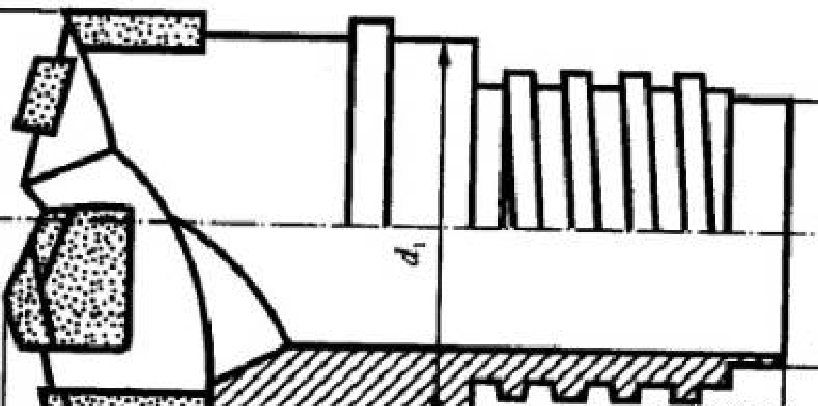

2. Puškarska bušilica

Bušilica s dubokim rupama prvi put je korištena za proizvodnju cijevi za oružje, također poznatih kao cijevi s dubokim rupama. Puškarska bušilica nazvana je tako jer cijevi nisu bile bešavne precizne cijevi i proces proizvodnje preciznih cijevi nije mogao zadovoljiti zahtjeve točnosti. Obrada dubokih rupa danas je popularna i učinkovita metoda obrade zahvaljujući razvoju znanosti i tehnologije te naporima proizvođača sustava dubokih rupa. Koriste se u mnogim područjima, uključujući: automobilsku industriju, zrakoplovnu industriju, strukturnu konstrukciju, medicinsku opremu, kalupe/alate/šablone, hidrauličku i tlačnu industriju.

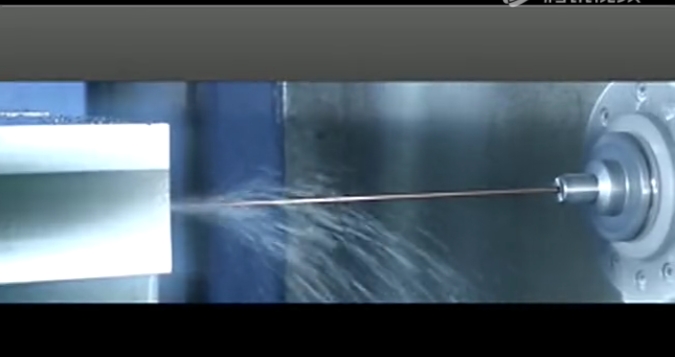

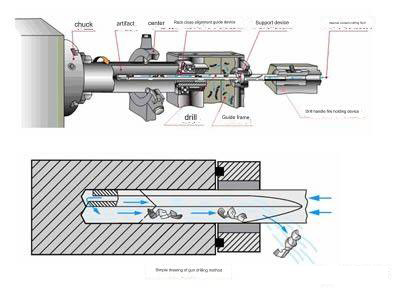

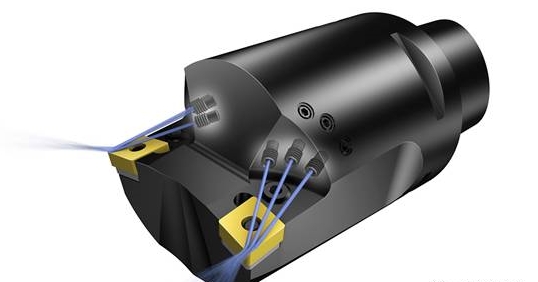

Pištoljsko bušenje je odlično rješenje za obradu dubokih rupa. Bušenje oružjem dobar je način za postizanje preciznih rezultata. Bušenje pištoljem može postići precizne rezultate obrade. Može obraditi različite duboke rupe, kao i posebne duboke rupe kao što su slijepe rupe i križne rupe.

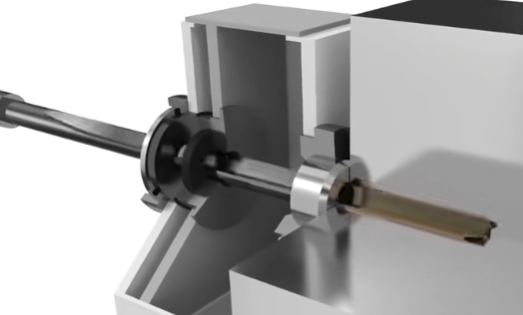

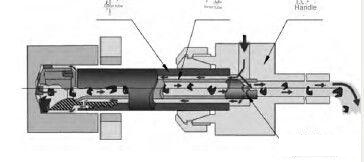

Komponente sustava topskog bušenja

Pištoljska svrdla

3. BTA sustav

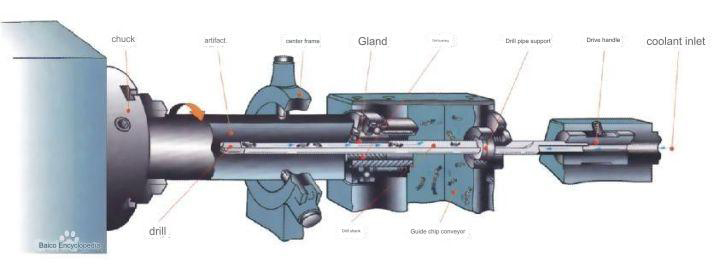

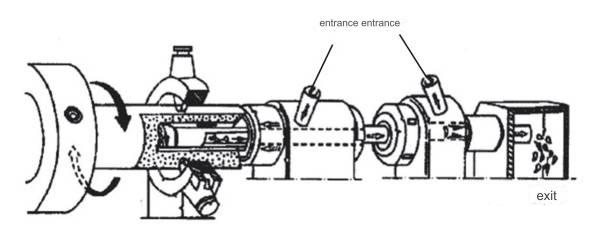

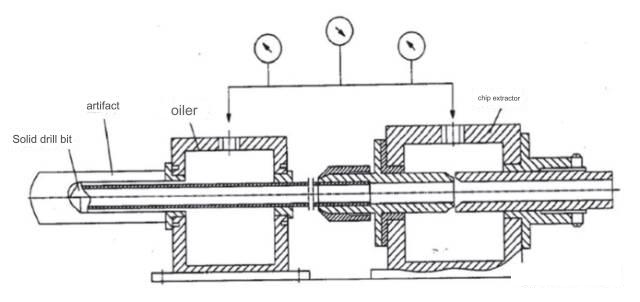

Međunarodna udruga za obradu rupa izumila je bušilicu za duboke rupe koja uklanja strugotinu iznutra. BTA sustav koristi šuplje cilindre za bušaću šipku i krunu. To poboljšava krutost alata i omogućuje brzo sastavljanje i rastavljanje. Slika prikazuje njegov princip rada. Dozator ulja je napunjen tekućinom za rezanje pod pritiskom.

Tekućina za rezanje zatim prolazi kroz prstenasti prostor koji stvara bušaća cijev, stijenku rupe i teče do područja rezanja radi hlađenja i podmazivanja. Također utiskuje strugotinu u strugotinu svrdla. Unutarnja šupljina bušaće cijevi je mjesto gdje se strugotina ispušta. BTA sustav može se koristiti za duboke rupe promjera većeg od 12 mm.

Sastav BAT sustava↑

BAT svrdlo↑

4. Sustav bušenja za ubrizgavanje i usisavanje

Sustav mlaznog usisnog bušenja je tehnika bušenja dubokih rupa koja koristi dvostruku cijev koja se temelji na principu mlaznog usisavanja mehanike fluida. Sustav raspršivanja i usisavanja temelji se na dvoslojnom cijevnom alatu. Nakon što je pod pritiskom, tekućina za rezanje se ubrizgava iz ulaza. 2/3 tekućine za rezanje koja ulazi u prostor između vanjske i unutarnje bušilice teče ucnc prilagođeni rezni dioda ga ohladi i podmaže.

Iver se gura u unutarnju šupljinu. Preostala 1/3 tekućine za rezanje raspršuje se velikom brzinom u unutarnju cijev kroz mlaznicu u obliku polumjeseca. Ovo stvara zonu niskog tlaka unutar unutarnje šupljine cijevi, usisujući tekućinu za rezanje koja nosi strugotinu. Opiljci se brzo ispuštaju iz izlaza dvostrukim djelovanjem spreja i usisavanja. Sustavi bušenja s usisnim mlazom uglavnom se koriste za obradu dubokih rupa promjera većeg od 18 mm.

Princip mlaznog usisnog sustava bušenja↑

Svrdlo za usisavanje mlaza↑

5.DF sustav

DF sustav je unutarnji sustav za uklanjanje strugotine s jednom cijevi s dva ulaza koji je razvio Nippon Metallurgical Co., Ltd. Tekućina za rezanje podijeljena je u dvije prednje i stražnje grane, koje ulaze iz dva ulaza. 2/3 tekućine za rezanje u prvom teče ucnc dio za rezanje metalakroz prstenasto područje formirano od cijevi za bušenje i stijenke obrađene rupe, i gura strugotinu u izlaz za strugotinu na svrdlu, ulazi u cijev za bušenje i teče do izvlakača strugotine; potonja 1/3 tekućine za rezanje izravno ulazi u izvlakač strugotine i ubrzava se kroz uski konusni raspor između prednje i stražnje mlaznice, stvarajući učinak usisavanja pod negativnim tlakom kako bi se postigla svrha ubrzanja uklanjanja strugotine.

Struktura prve polovice DF sustava koja ima ulogu "guranja" slična je onoj BTA sustava, a struktura druge polovice koja igra ulogu "usisavanja" slična je onoj kod bušenja s usisnim mlazom sustav. Budući da DF sustav koristi dvostruke ulazne uređaje za ulje, koristi samo jednu bušaću cijev. Metoda guranja i usisavanja strugotine je završena, tako da se promjer bušaće šipke može učiniti vrlo malim i mogu se obrađivati manje rupe. Trenutačno minimalni promjer obrade DF sustava može doseći 6 mm.

Kako funkcionira DF sustav↑

DF svrdlo za duboke rupe↑

6. SIED sustav

Sveučilište Sjeverne Kine izumilo je SIED sustav, jednocijevni sustav za izbacivanje čipova i sustav za usisavanje. Ova se tehnologija temelji na trima internim tehnologijama bušenja za uklanjanje strugotine: BTA (bušilica s mlaznim usisom), DF sustav i DF sustav. Sustav dodaje neovisno podesivi uređaj za vađenje strugotine koji se napaja napajanjem za neovisnu kontrolu protoka tekućine za hlađenje i uklanjanje strugotine. Kao što je prikazano na dijagramu, ovo je osnovni princip. Hidraulička pumpa ispušta tekućinu za rezanje, koja se zatim dijeli u dva toka: prva tekućina za rezanje ulazi u uređaj za isporuku ulja i teče kroz prstenasti raspor između stijenke bušaće cijevi i rupe kako bi došla do reznog dijela, uklanjajući strugotinu.

Prva tekućina za rezanje se gura u otvor rupe svrdla. Druga tekućina za rezanje ulazi kroz raspor između konusnih parova mlaznica i teče u uređaj za vađenje strugotine. To stvara mlaz velike brzine i podtlak. SIED je opremljen s dva neovisna ventila za regulaciju tlaka, po jedan za svaki protok tekućine. Oni se mogu prilagoditi prema najboljim uvjetima hlađenja ili ekstrakcije strugotine. SlED je sustav koji se postupno promovira. To je sofisticiraniji sustav. Sustav SlED trenutno može smanjiti minimalni promjer bušene rupe na manje od 5 mm.

Kako funkcionira sustav SIED↑

Primjena obrade dubokih rupa u CNC-u

Proizvodnja vatrenog oružja i oružja:

Bušenje dubokih rupa koristi se za izradu oružja i sustava oružja. Osigurava točne dimenzije, žljebove i završnu obradu za preciznu i pouzdanu izvedbu oružja.

Zrakoplovna industrija:

Proces obrade dubokih rupa koristi se za izradu dijelova za stajne trapove zrakoplova, kao i dijelova turbinskih motora i raznih drugih vitalnih komponenti zrakoplovstva koje zahtijevaju visoku kvalitetu i preciznost.

Istraživanje nafte i plina:

Bušenje dubokih rupa koristi se za proizvodnju opreme kao što su svrdla, cijevi i glave bušotina, koji su ključni za istraživanje nafte i plina. Duboke rupe omogućuju vađenje resursa koji su zarobljeni u podzemnim rezervoarima.

Automobilska industrija:

Obrada dubokih rupa neophodna je za izradu komponenti motora kao što su radilice, bregaste osovine kao i klipnjače. Ove komponente zahtijevaju preciznost u svojim unutarnjim značajkama, kao i završnu obradu za najbolje performanse.

Zdravstvo i medicina:

Proces obrade dubokih rupa koristi se za izradu kirurških instrumenata, medicinskih implantata kao i različitih medicinskih instrumenata. Ovi uređaji zahtijevaju precizne unutarnje značajke i završne obrade kako bi se osigurala maksimalna izvedba i kompatibilnost.

Industrija kalupa i kalupa:

Svrdlo za duboke rupe ima presudnu ulogu u izradi kalupa, kao i matrica. Kalupi i kalupi zahtijevaju kanale za hlađenje kako bi se osigurala učinkovita disipacija topline kada se koriste procesi kao što je injekcijsko prešanje ili različiti proizvodni postupci.

Energetska industrija:

Obrada dubokih rupa koristi se za proizvodnju komponenti koje su povezane s energijom, kao što su turbinske lopatice, izmjenjivači topline i komponente za prijenos snage. Ove komponente obično zahtijevaju precizne unutarnje specifikacije i završne obrade kako bi se osigurala učinkovitost u stvaranju energije.

Obrambena industrija:

Bušenje dubokih rupa koristi se u proizvodnji obrambenihcnc glodani dijelovipoput sustava za navođenje projektila i oklopnih ploča i komponenti zrakoplovnih vozila. ovecnc obrađene komponentezahtijevaju visoku preciznost i dugotrajnu izdržljivost kako bi se osigurala njihova učinkovitost i sigurnost.

Anebon je u mogućnosti isporučiti robu visoke kvalitete, konkurentnu prodajnu cijenu i najbolju korisničku podršku. Anebonovo odredište je “Ovdje dolazite s poteškoćama, a mi vam pružamo osmijeh koji možete ponijeti” za uslugu prilagođenog metalnog žigosanja. Sada Anebon obraća pažnju na sve pojedinosti kako bi osigurao da svaki proizvod ili usluga budu zadovoljni našim kupcima.

Također pružamo OEM usluge anodiziranog metala i laserskog rezanja koje zadovoljavaju vaše specifične potrebe i zahtjeve. S jakim timom iskusnih inženjera u dizajnu i razvoju crijeva, Anebon pažljivo cijeni svaku priliku za pružanje najboljih proizvoda i rješenja za naše klijente.

Ako želite saznati više, obratite se službenoj osobi zaduženoj za Anebon putem info@anebon.com, telefon+86-769-89802722

Vrijeme objave: 27. listopada 2023