Nehrđajući čelik odCNC obradni dijelovije jedan od najčešćih čeličnih materijala u radu s instrumentima. Razumijevanje znanja o nehrđajućem čeliku pomoći će rukovateljima instrumenata da bolje svladaju odabir i uporabu instrumenata.

Nehrđajući čelik je skraćenica od nehrđajućeg čelika i čelika otpornog na kiseline. Čelik koji je otporan na slabe korozivne medije kao što su zrak, para i voda ili ima svojstvo nehrđajućeg čelika naziva se nehrđajući čelik; Čelik koji je otporan na kemijski korozivni medij (kiselina, lužina, sol i druga kemijska jetkanja) naziva se čelik otporan na kiseline.

Nehrđajući čelik odnosi se na čelik koji je otporan na medije slabe korozije kao što su zrak, para i voda i medije za kemijsko jetkanje kao što su kiseline, lužine i soli, također poznat kao nehrđajući čelik otporan na kiseline. U praktičnim primjenama čelik otporan na medij slabe korozije često se naziva nehrđajući čelik, dok se čelik otporan na kemijski medij naziva čelik otporan na kiseline. Zbog razlike u kemijskom sastavu između ova dva, prvi nije nužno otporan na koroziju kemijskog medija, dok je drugi općenito nehrđajući. Otpornost nehrđajućeg čelika na koroziju ovisi o elementima legure sadržanim u čeliku.

Uobičajena klasifikacija

Općenito se dijeli na:

Općenito, prema metalografskoj strukturi, obični nehrđajući čelici se dijele u tri vrste: austenitni nehrđajući čelici, feritni nehrđajući čelici i martenzitni nehrđajući čelici. Na temelju ove tri osnovne metalografske strukture za posebne potrebe i namjene izvedeni su dvofazni čelik, nehrđajući čelik koji otvrdnjava taloženjem i visokolegirani čelik s udjelom željeza manjim od 50%.

1. Austenitni nehrđajući čelik.

Matrica je uglavnom austenitne strukture (CY faza) s čelično centriranom kubičnom kristalnom strukturom, koja je nemagnetska i uglavnom je ojačana (i može dovesti do određenog magnetizma) hladnom obradom. Američki institut za željezo i čelik označen je brojevima serije 200 i 300, kao što je 304.

2. Feritni nehrđajući čelik.

Matrica je uglavnom feritna struktura (faza a) s kubičnom kristalnom strukturom u središtu tijela, koja je magnetska i općenito se ne može očvrsnuti toplinskom obradom, ali se može malo ojačati hladnom obradom. Američki institut za željezo i čelik nosi oznaku 430 i 446.

3. Martenzitni nehrđajući čelik.

Matrica je martenzitne strukture (tjelesno centrirana kubična ili kubična), magnetska, a njena mehanička svojstva mogu se podešavati toplinskom obradom. Američki institut za željezo i čelik označen je brojevima 410, 420 i 440. Martenzit ima austenitnu strukturu na visokoj temperaturi. Kada se ohladi na sobnu temperaturu odgovarajućom brzinom, austenitna struktura može se transformirati u martenzit (tj. očvrsnuti).

4. Austenitni feritni (dupleks) nehrđajući čelik.

Matrica ima i austenitnu i feritnu dvofaznu strukturu, a sadržaj manje fazne matrice je općenito veći od 15%, što je magnetsko i može se ojačati hladnom obradom. 329 je tipičan duplex nehrđajući čelik. U usporedbi s austenitnim nehrđajućim čelikom, dvofazni čelik ima veću čvrstoću, a njegova otpornost na interkristalnu koroziju, kloridnu koroziju i rupičastu koroziju značajno je poboljšana.

5. Nehrđajući čelik koji otvrdnjava taloženjem.

Nehrđajući čelik čija je matrica austenitna ili martenzitna i može se očvrsnuti postupkom taložnog otvrdnjavanja. Američki institut za željezo i čelik označen je brojevima serije 600, npr. 630, tj. 17-4PH.

Općenito govoreći, osim legure, austenitni nehrđajući čelik ima izvrsnu otpornost na koroziju. Feritni nehrđajući čelik može se koristiti u okruženju s niskom korozijom. U okruženju s blagom korozijom, martenzitni nehrđajući čelik i nehrđajući čelik koji otvrdnjava taloženjem mogu se koristiti ako se od materijala zahtijeva visoka čvrstoća ili tvrdoća.

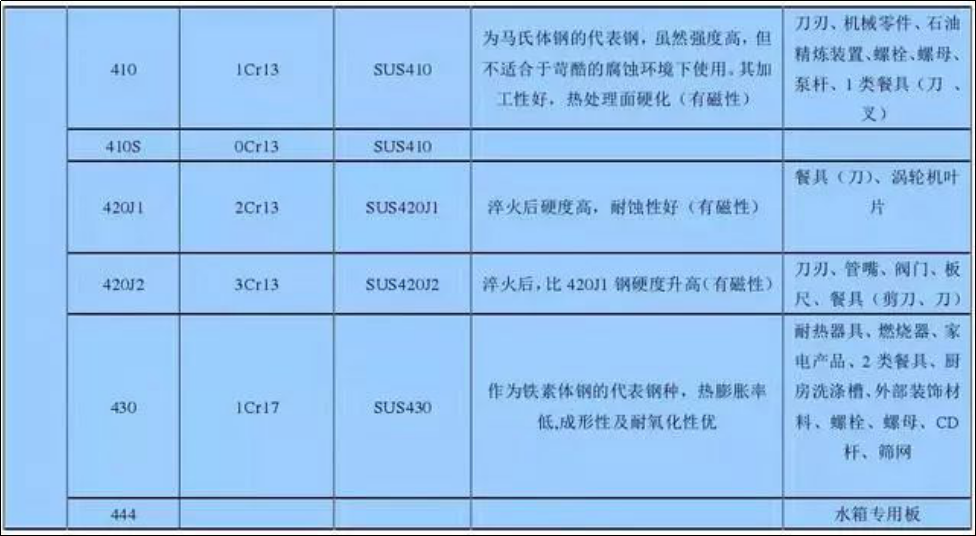

Karakteristike i namjena

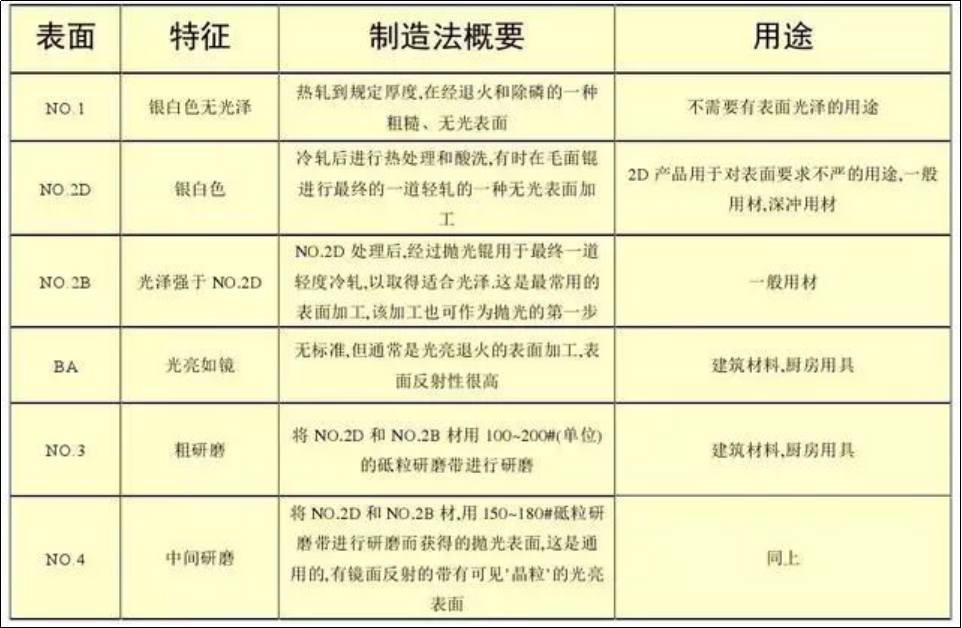

Površinska tehnologija

Diferencijacija debljine

1. Budući da se u procesu valjanja strojeva čeličane, valjak lagano deformira zbog zagrijavanja, što rezultira odstupanjem u debljini valjane ploče. Općenito, srednja debljina je tanka s obje strane. Prilikom mjerenja debljine ploče, središnji dio glave ploče mjeri se prema nacionalnim propisima.

2. Tolerancija se općenito dijeli na veliku toleranciju i malu toleranciju prema zahtjevima tržišta i kupaca:

Na primjer

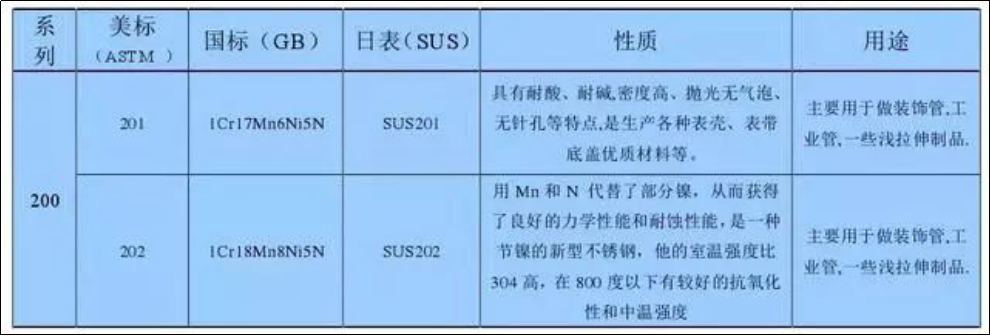

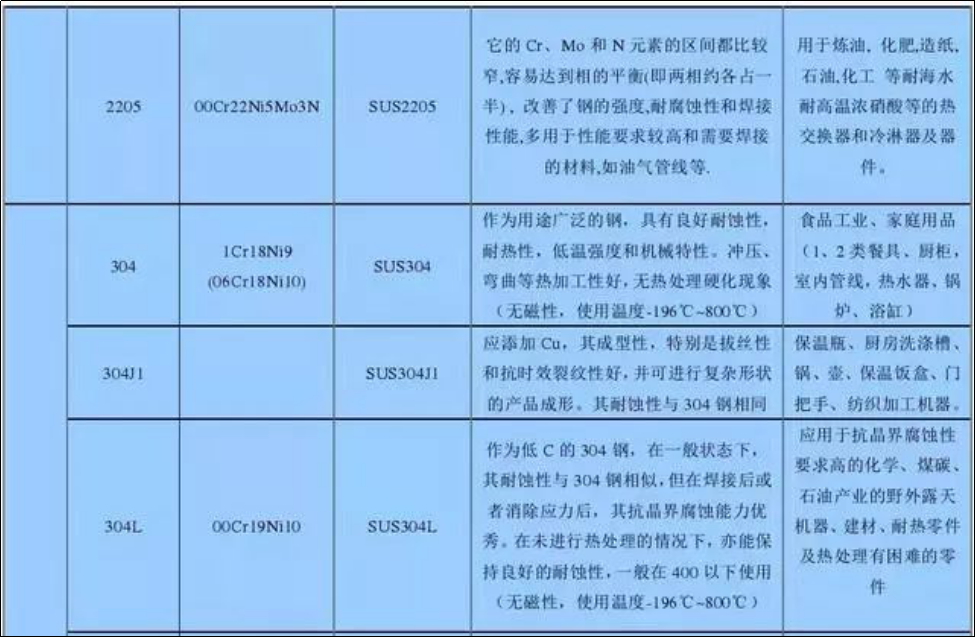

Često korištene vrste nehrđajućeg čelika i svojstva instrumenata

1. 304 nehrđajući čelik. To je jedan od najčešće korištenih austenitnih nehrđajućih čelika s velikom količinom primjena. Pogodan je za proizvodnju oblikovanih dijelova dubokim izvlačenjem, cijevi za prijenos kiseline, posuda, strukturnih dijelova, raznih tijela instrumenata itd., kao i nemagnetske i niskotemperaturne opreme i komponenti.

2. Nehrđajući čelik 304L. Austenitni nehrđajući čelik s ultra niskim udjelom ugljika razvijen je za rješavanje ozbiljne tendencije interkristalne korozije nehrđajućeg čelika 304 uzrokovane taloženjem Cr23C6 pod nekim uvjetima, njegova senzibilizirana otpornost na interkristalnu koroziju znatno je bolja od nehrđajućeg čelika 304. Osim manje čvrstoće, ostala svojstva su ista kao kod nehrđajućeg čelika 321. Uglavnom se koristi za opremu i dijelove otporne na koroziju koji trebaju zavarivanje, ali se ne mogu tretirati otopinom, a može se koristiti za proizvodnju različitih tijela instrumenata.

3. Nehrđajući čelik 304H. Za unutarnju granu od nehrđajućeg čelika 304, maseni udio ugljika je 0,04% – 0,10%, a performanse na visokim temperaturama su superiornije od nehrđajućeg čelika 304.

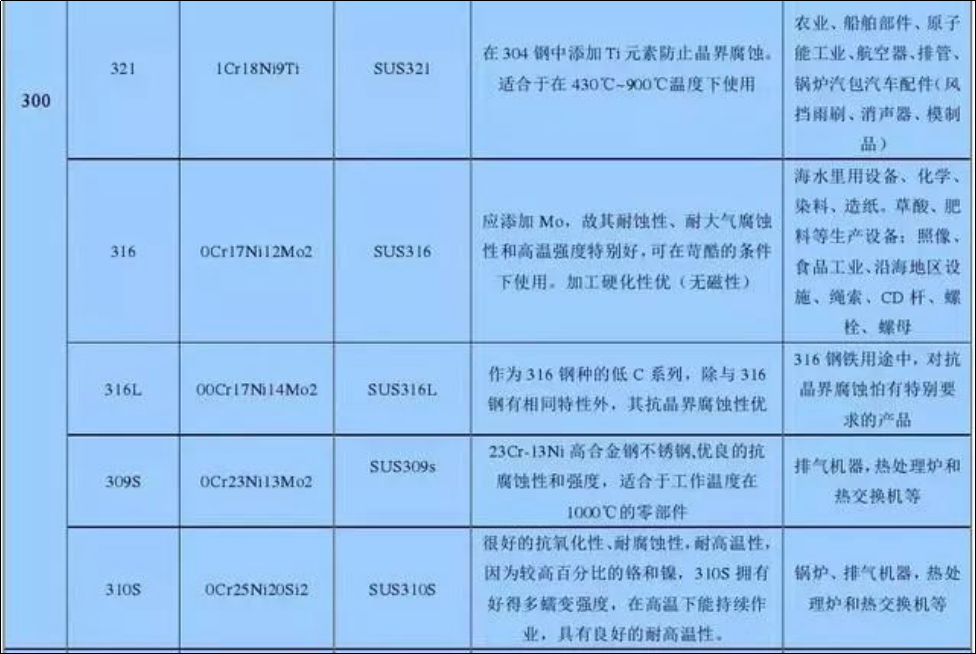

4. 316 nehrđajući čelik. Dodavanje molibdena na bazi čelika 10Cr18Ni12 čini čelik dobrom otpornošću na reducirajuću srednju i rupičastu koroziju. U morskoj vodi i drugim medijima, otpornost na koroziju je bolja od nehrđajućeg čelika 304, koji se uglavnom koristi za materijale otporne na koroziju.

5. Nehrđajući čelik 316L. Čelik s ultra niskim udjelom ugljika, s dobrom otpornošću na senzibiliziranu interkristalnu koroziju, prikladan je za proizvodnju dijelova i opreme za zavarivanje debelih presjeka, kao što su antikorozivni materijali u petrokemijskoj opremi.

6. Nehrđajući čelik 316H. Za unutarnju granu od nehrđajućeg čelika 316, maseni udio ugljika je 0,04% – 0,10%, a performanse pri visokim temperaturama su superiornije u odnosu na nehrđajući čelik 316.

7. 317 nehrđajući čelik. Otpornost na rupičastu koroziju i puzanje bolja je od nehrđajućeg čelika 316L. Koristi se za proizvodnju petrokemijske opreme i opreme otporne na organske kiseline.

8. 321 nehrđajući čelik. Titanom stabilizirani austenitni nehrđajući čelik može se zamijeniti austenitnim nehrđajućim čelikom s ultra niskim udjelom ugljika zbog njegove poboljšane otpornosti na interkristalnu koroziju i dobrih mehaničkih svojstava na visokim temperaturama. Osim u posebnim prilikama kao što su visoka temperatura ili otpornost na vodikovu koroziju, općenito se ne preporučuje uporaba.

9. 347 nehrđajući čelik. Niobijem stabilizirani austenitni nehrđajući čelik. Dodatak niobija poboljšava otpornost na interkristalnu koroziju. Njegova otpornost na koroziju u kiselini, alkalijama, soli i drugim korozivnim medijima jednaka je kao kod nehrđajućeg čelika 321. Uz dobre performanse zavarivanja, može se koristiti i kao materijal otporan na koroziju i kao čelik otporan na toplinu. Uglavnom se koristi u područjima toplinske energije i petrokemije, kao što je izrada posuda, cijevi, izmjenjivača topline, osovina, cijevi za peći u industrijskim pećima i termometara za cijevi za peći.

10. Nehrđajući čelik 904L. Super potpuni austenitni nehrđajući čelik je super austenitni nehrđajući čelik koji je izumila tvrtka OUTOKUMPU iz Finske. Njegov maseni udio nikla je 24% – 26%, a maseni udio ugljika je manji od 0,02%. Ima izvrsnu otpornost na koroziju. Ima dobru otpornost na koroziju u neoksidirajućim kiselinama kao što su sumporna kiselina, octena kiselina, mravlja kiselina i fosforna kiselina, kao i dobru otpornost na koroziju u pukotinama i koroziju naprezanjem. Primjenjiv je na različite koncentracije sumporne kiseline ispod 70 ℃ i ima dobru otpornost na koroziju na octenu kiselinu bilo koje koncentracije i temperature pod normalnim tlakom i na miješanu kiselinu mravlje kiseline i octene kiseline. Izvorni standard ASMESB-625 klasificirao ga je kao leguru na bazi nikla, a novi standard klasificirao ga je kao nehrđajući čelik. U Kini postoji samo slična marka čelika 015Cr19Ni26Mo5Cu2. Nekoliko europskih proizvođača instrumenata koristi nehrđajući čelik 904L kao ključni materijal. Na primjer, mjerna cijev E+H mjerača masenog protoka koristi se od nehrđajućeg čelika 904L, a kućište satova Rolex također koristi nehrđajući čelik 904L.

11. Nehrđajući čelik 440C. Tvrdoća martenzitnog nehrđajućeg čelika, kaljivog nehrđajućeg čelika i nehrđajućeg čelika je najveća, a tvrdoća je HRC57. Uglavnom se koristi za izradu mlaznica, ležajeva, jezgri ventila, sjedišta ventila, rukavaca, stabljika ventila itd.

12. 17-4PH nehrđajući čelik. Nehrđajući čelik s martenzitnim taloženjem, tvrdoće HRC44, ima visoku čvrstoću, tvrdoću i otpornost na koroziju, te se ne može koristiti na temperaturama višim od 300 ℃. Ima dobru otpornost na koroziju u atmosferi i razrijeđenoj kiselini ili soli. Otpornost na koroziju ista je kao kod nehrđajućeg čelika 304 i nehrđajućeg čelika 430. Koristi se za proizvodnjuCNC obradni dijelovi, lopatice turbina, jezgre ventila, sjedišta ventila, rukavci, stabljike ventila itd.

U instrumentarskoj struci, u kombinaciji s pitanjima univerzalnosti i troškova, konvencionalni redoslijed odabira austenitnog nehrđajućeg čelika je 304-304L-316-316L-317-321-347-904L nehrđajući čelik, od kojih se 317 manje koristi, 321 ne preporučuje se, 347 se koristi za otpornost na koroziju na visokim temperaturama, 904L je zadani materijal za neke komponente pojedinačni proizvođači, a 904L nije aktivno odabran u dizajnu.

U dizajnu i odabiru instrumenata obično postoje situacije u kojima se materijal instrumenta razlikuje od materijala cijevi, posebno u radnim uvjetima na visokim temperaturama, posebnu pozornost treba obratiti na to zadovoljava li odabir materijala instrumenta projektnu temperaturu i projektni tlak procesne opreme ili cijevi. Na primjer, cijev je visokotemperaturni krom molibden čelik, dok je instrument od nehrđajućeg čelika. U tom će slučaju vjerojatno doći do problema i morate provjeriti mjerač temperature i tlaka relevantnih materijala.

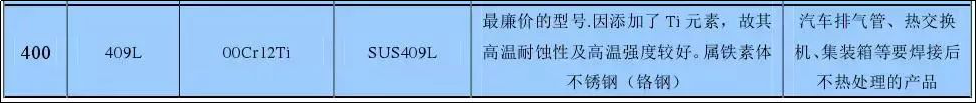

U procesu projektiranja instrumenata i odabira tipa često se susrećemo s nehrđajućim čelikom različitih sustava, serija i marki. Prilikom odabira vrste, trebali bismo razmotriti probleme iz više perspektiva kao što su specifični procesni mediji, temperatura, tlak, dijelovi pod stresom, korozija i cijena.

Vrijeme objave: 17. listopada 2022