HV, HB i HRC mjere su tvrdoće koje se koriste u ispitivanju materijala. Razdvojimo ih:

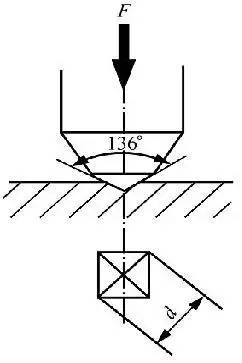

1) HV tvrdoća (tvrdoća po Vickersu): HV tvrdoća je mjera otpornosti materijala na utiskivanje. Određuje se primjenom poznatog opterećenja na površinu materijala pomoću dijamantnog utiskivača i mjerenjem veličine dobivenog udubljenja. Tvrdoća HV izražava se u jedinicama tvrdoće po Vickersu (HV) i obično se koristi za tanke materijale, premaze i male dijelove.

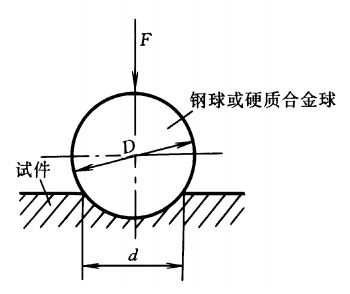

2) HB tvrdoća (Brinellova tvrdoća): HB tvrdoća je još jedna mjera otpornosti materijala na utiskivanje. Uključuje primjenu poznatog opterećenja na materijal pomoću utiskivača s kuglicom od kaljenog čelika i mjerenje promjera dobivenog udubljenja. Tvrdoća HB izražava se u jedinicama Brinellove tvrdoće (HB) i često se koristi za veće i glomaznije materijale, uključujući metale i legure.

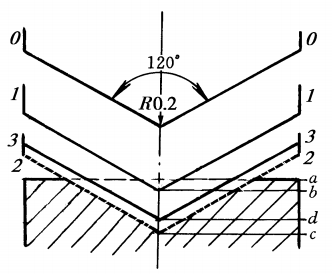

3) HRC tvrdoća (tvrdoća po Rockwellu): HRC tvrdoća je mjera otpornosti materijala na udubljenje ili prodiranje. Koristi različite ljestvice (A, B, C, itd.) na temelju specifične metode ispitivanja i vrste utiskivača koji se koristi (dijamantni stožac ili kuglica od kaljenog čelika). HRC ljestvica se obično koristi za mjerenje tvrdoće metalnih materijala. Vrijednost tvrdoće je predstavljena kao broj na HRC skali, kao što je HRC 50.

Često korištena tablica usporedbe tvrdoće HV-HB-HRC:

| Usporedna tablica tvrdoće uobičajenih željeznih metala (približna pretvorba čvrstoće) | ||||

| Klasifikacija tvrdoće | Vlačna čvrstoća N/mm2 | |||

| Rockwell | Vickers | Brinell | ||

| HRC | HRA | HV | HB | |

| 17 | — | 211 | 211 | 710 |

| 17.5 | — | 214 | 214 | 715 |

| 18 | — | 216 | 216 | 725 |

| 18.5 | — | 218 | 218 | 730 |

| 19 | — | 221 | 220 | 735 |

| 19.5 | — | 223 | 222 | 745 |

| 20 | — | 226 | 225 | 750 |

| 20.5 | — | 229 | 227 | 760 |

| 21 | — | 231 | 229 | 765 |

| 21.5 | — | 234 | 232 | 775 |

| 22 | — | 237 | 234 | 785 |

| 22.5 | — | 240 | 237 | 790 |

| 23 | — | 243 | 240 | 800 |

| 23.5 | — | 246 | 242 | 810 |

| 24 | — | 249 | 245 | 820 |

| 24.5 | — | 252 | 248 | 830 |

| 25 | — | 255 | 251 | 835 |

| 25.5 | — | 258 | 254 | 850 |

| 26 | — | 261 | 257 | 860 |

| 26.5 | — | 264 | 260 | 870 |

| 27 | — | 268 | 263 | 880 |

| 27.5 | — | 271 | 266 | 890 |

| 28 | — | 274 | 269 | 900 |

| 28.5 | — | 278 | 273 | 910 |

| 29 | — | 281 | 276 | 920 |

| 29.5 | — | 285 | 280 | 935 |

| 30 | — | 289 | 283 | 950 |

| 30.5 | — | 292 | 287 | 960 |

| 31 | — | 296 | 291 | 970 |

| 31.5 | — | 300 | 294 | 980 |

| 32 | — | 304 | 298 | 995 |

| 32.5 | — | 308 | 302 | 1010 |

| 33 | — | 312 | 306 | 1020 |

| 33.5 | — | 316 | 310 | 1035 |

| 34 | — | 320 | 314 | 1050 |

| 34.5 | — | 324 | 318 | 1065 |

| 35 | — | 329 | 323 | 1080 |

| 35.5 | — | 333 | 327 | 1095 |

| 36 | — | 338 | 332 | 1110 |

| 36.5 | — | 342 | 336 | 1125 |

| 37 | — | 347 | 341 | 1140 |

| 37.5 | — | 352 | 345 | 1160 |

| 38 | — | 357 | 350 | 1175 |

| 38.5 | — | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39.5 | 70.3 | 372 | 365 | 1225 |

| 40 | 70.8 | 382 | 375 | 1260 |

| 40.5 | 70.5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41.5 | 71.3 | 393 | 385 | 1300 |

| 42 | 71.6 | 399 | 391 | 1320 |

| 42.5 | 71.8 | 405 | 396 | 1340 |

| 43 | 72.1 | 411 | 401 | 1360 |

| 43.5 | 72.4 | 417 | 407 | 1385 |

| 44 | 72.6 | 423 | 413 | 1405 |

| 44.5 | 72.9 | 429 | 418 | 1430 |

| 45 | 73.2 | 436 | 424 | 1450 |

| 45.5 | 73.4 | 443 | 430 | 1475 |

| 46 | 73.7 | 449 | 436 | 1500 |

| 46.5 | 73.9 | 456 | 442 | 1525 |

| 47 | 74.2 | 463 | 449 | 1550 |

| 47.5 | 74.5 | 470 | 455 | 1575 |

| 48 | 74.7 | 478 | 461 | 1605 |

| 48.5 | 75 | 485 | 468 | 1630 |

| 49 | 75.3 | 493 | 474 | 1660 |

| 49.5 | 75.5 | 501 | 481 | 1690 |

| 50 | 75.8 | 509 | 488 | 1720 |

| 50.5 | 76.1 | 517 | 494 | 1750. godine |

| 51 | 76.3 | 525 | 501 | 1780 |

| 51.5 | 76.6 | 534 | — | 1815 |

| 52 | 76.9 | 543 | — | 1850. godine |

| 52.5 | 77.1 | 551 | — | 1885. godine |

| 53 | 77.4 | 561 | — | 1920. godine |

| 53.5 | 77.7 | 570 | — | 1955. godine |

| 54 | 77.9 | 579 | — | 1995. godine |

| 54.5 | 78.2 | 589 | — | 2035 |

| 55 | 78.5 | 599 | — | 2075 |

| 55.5 | 78.7 | 609 | — | 2115 |

| 56 | 79 | 620 | — | 2160 |

| 56.5 | 79.3 | 631 | — | 2205 |

| 57 | 79.5 | 642 | — | 2250 |

| 57.5 | 79.8 | 653 | — | 2295 |

| 58 | 80.1 | 664 | — | 2345 |

| 58.5 | 80.3 | 676 | — | 2395 |

| 59 | 80.6 | 688 | — | 2450 |

| 59.5 | 80.9 | 700 | — | 2500 |

| 60 | 81.2 | 713 | — | 2555 |

| 60.5 | 81.4 | 726 | — | — |

| 61 | 81.7 | 739 | — | — |

| 61.5 | 82 | 752 | — | — |

| 62 | 82.2 | 766 | — | — |

| 62.5 | 82.5 | 780 | — | — |

| 63 | 82.8 | 795 | — | — |

| 63.5 | 83.1 | 810 | — | — |

| 64 | 83.3 | 825 | — | — |

| 64.5 | 83.6 | 840 | — | — |

| 65 | 83.9 | 856 | — | — |

| 65.5 | 84.1 | 872 | — | — |

| 66 | 84.4 | 889 | — | — |

| 66.5 | 84.7 | 906 | — | — |

| 67 | 85 | 923 | — | — |

| 67.5 | 85.2 | 941 | — | — |

| 68 | 85.5 | 959 | — | — |

| 68.5 | 85.8 | 978 | — | — |

| 69 | 86.1 | 997 | — | — |

| 69.5 | 86.3 | 1017 | — | — |

| 70 | 86.6 | 1037 | — | — |

Savjeti za približnu pretvorbu HRC/HB

Tvrdoća je veća od 20HRC, 1HRC≈10HB,

Tvrdoća je niža od 20HRC, 1HRC≈11.5HB.

Napomene: Za obradu rezanjem, u osnovi se može jednoliko pretvoriti 1HRC≈10HB (tvrdoća materijala obratka ima raspon fluktuacije)

Tvrdoća metalnog materijala

Tvrdoća se odnosi na sposobnost materijala da se odupre lokalnoj deformaciji, posebno plastičnoj deformaciji, udubljenju ili grebanju. To je indeks za mjerenje mekoće i tvrdoće materijala.

Prema različitim metodama ispitivanja, tvrdoća se dijeli na tri vrste.

①Tvrdoća ogrebotina. Uglavnom se koristi za usporedbu mekoće i tvrdoće različitih minerala. Metoda se sastoji u odabiru šipke s jednim krajem tvrdim, a drugom mekanom, prolaženju materijala koji se ispituje duž šipke i određivanju tvrdoće materijala koji se ispituje prema položaju ogrebotine. Kvalitativno govoreći, tvrdi predmeti čine duge ogrebotine, a meki predmeti prave kratke ogrebotine.

②Tvrdoća udubljenja. Uglavnom se koristi za metalne materijale, metoda je korištenje određenog opterećenja za utiskivanje navedenog utiskivača u materijal koji se ispituje i usporedba mekoće i tvrdoće materijala koji se ispituje s veličinom lokalne plastične deformacije na površini materijal. Zbog razlike u utisku, opterećenju i trajanju opterećenja, postoje mnoge vrste tvrdoće utiskivanja, uglavnom uključujući tvrdoću po Brinellu, tvrdoću po Rockwellu, tvrdoću po Vickersu i mikrotvrdoću.

③Tvrdoća povrata. Metoda koja se uglavnom koristi za metalne materijale, sastoji se u tome da poseban mali čekić slobodno padne s određene visine kako bi udario u uzorak materijala koji se ispituje i koristi količinu energije deformacije koja je pohranjena (i zatim otpuštena) u uzorku tijekom ispitivanja. udar (kroz povratak malog čekića) mjerenje visine skoka) za određivanje tvrdoće materijala.

U tvrdoću utiskivanja spadaju najčešće tvrdoća po Brinellu, Rockwellu i Vickersu metalnih materijala. Vrijednost tvrdoće pokazuje sposobnost površine materijala da se odupre plastičnoj deformaciji uzrokovanoj utiskivanjem drugog predmeta; C) za mjerenje tvrdoće, a vrijednost tvrdoće predstavlja veličinu funkcije elastične deformacije metala.

Tvrdoća po Brinellu

Upotrijebite kuglicu od kaljenog čelika ili kuglicu od tvrde legure promjera D kao utiskivač, pritisnite je na površinu ispitnog komada odgovarajućom ispitnom silom F i nakon određenog vremena zadržavanja uklonite ispitnu silu kako biste dobili udubljenje pomoću promjer d. Podijelite ispitnu silu s površinom udubljenja, a dobivena vrijednost je Brinellova tvrdoća, a simbol je predstavljen s HBS ili HBW.

Razlika između HBS i HBW je razlika u utisku. HBS znači da je indenter kuglica od kaljenog čelika koja se koristi za mjerenje materijala s Brinellovom tvrdoćom ispod 450, kao što su meki čelik, sivi lijev i obojeni metali. HBW znači da je indenter od cementnog karbida, koji se koristi za mjerenje materijala s Brinellovom tvrdoćom ispod 650.

Za isti testni blok, kada su drugi testni uvjeti potpuno isti, rezultati dvaju testova su različiti, a HBW vrijednost je često veća od HBS vrijednosti, i ne postoji kvantitativno pravilo koje treba slijediti.

Nakon 2003. godine, moja je zemlja na isti način usvojila međunarodne standarde, ukinula čelične kuglaste utiske i sve rabljene karbidne kuglaste glave. Stoga se HBS ukida, a HBW se koristi za predstavljanje simbola Brinellove tvrdoće. U mnogim slučajevima, Brinellova tvrdoća se izražava samo u HB, što se odnosi na HBW. Međutim, HBS se još uvijek s vremena na vrijeme može vidjeti u literaturi.

Metoda mjerenja tvrdoće po Brinellu prikladna je za lijevano željezo, legure obojenih metala, razne žarene i kaljene i poboljšane čelike, a nije prikladna za ispitivanje uzoraka ilicnc tokarski dijelovikoje su pretvrde, premale, pretanke ili koje ne dopuštaju velika udubljenja na površini.

Tvrdoća po Rockwellu

Upotrijebite dijamantni konus s kutom konusa od 120° ili Ø1,588 mm i kuglice od kaljenog čelika Ø3,176 mm kao utiskivač i opterećenje koje će surađivati s njim. Početno opterećenje je 10 kgf, a ukupno opterećenje je 60, 100 ili 150 kgf (to jest, početno opterećenje plus glavno opterećenje). Tvrdoća se izražava razlikom između dubine udubljenja kada je glavno opterećenje uklonjeno i dubine udubljenja kada je glavno opterećenje zadržano i dubine udubljenja pod početnim opterećenjem nakon primjene ukupnog opterećenja.

Ispitivanje tvrdoće po Rockwellu koristi tri ispitne sile i tri utiskivača. Postoji 9 njihovih kombinacija, koje odgovaraju 9 skala tvrdoće po Rockwellu. Primjena ovih 9 ravnala pokriva gotovo sve uobičajene metalne materijale. Postoje tri najčešće korištena HRA, HRB i HRC, među kojima je HRC najčešće korišten.

Često korištena tablica specifikacija za ispitivanje tvrdoće po Rockwellu:

| Tvrdoća | | | Tvrdoća | |

| | | | | Karbid, karbid, |

| | | | | Žareni, normalizirani čelik, aluminijska legura |

| | | | | kaljeni čelik, kaljeni i poboljšani čelik, duboki |

Raspon upotrebe HRC ljestvice je 20~70HRC. Kada je vrijednost tvrdoće manja od 20HRC, jer konusnialuminijski cnc obradni dioutiskivača se previše pritisne, osjetljivost se smanjuje i umjesto njega treba koristiti HRB ljestvicu; kada je tvrdoća uzorka veća od 67HRC, pritisak na vrh utiskivača je prevelik i dijamant se lako ošteti. Životni vijek indentera će se znatno skratiti, pa bi se umjesto njega općenito trebala koristiti HRA ljestvica.

Rockwellov test tvrdoće jednostavan je, brz i s malim utiskivanjem, a njime se može testirati površina gotovih proizvoda te tvrdih i tankih izradaka. Zbog malog udubljenja, za materijale s nejednakom strukturom i tvrdoćom, vrijednost tvrdoće jako varira, a točnost nije tako visoka kao Brinellova tvrdoća. Rockwellova tvrdoća koristi se za određivanje tvrdoće čelika, obojenih metala, tvrdih legura itd.

Tvrdoća po Vickersu Tvrdoća po Vickersu

Princip mjerenja tvrdoće po Vickersu sličan je principu mjerenja tvrdoće po Brinellu. Upotrijebite dijamantni kvadratni piramidalni utiskivač s uključenim kutom od 136° kako biste pritisnuli površinu materijala s određenom ispitnom silom F i uklonite ispitnu silu nakon održavanja navedenog vremena. Tvrdoća se izražava prosječnim pritiskom na jedinicu površine udubljenja kvadratne piramide. Vrijednost, simbol oznake je HV.

Raspon mjerenja tvrdoće po Vickersu je velik i može mjeriti materijale s tvrdoćom u rasponu od 10 do 1000HV. Udubljenje je malo i općenito se koristi za mjerenje tanjih materijala i površinski otvrdnutih slojeva kao što su karburizacija i nitriranje.

Leeb tvrdoća Leeb tvrdoća

Upotrijebite udarno tijelo s kuglastom glavom od volfram-karbida određene mase kako biste udarili u površinu ispitnog komada pod djelovanjem određene sile, a zatim se odbili. Zbog različite tvrdoće materijala različita je i brzina odbijanja nakon udarca. Na udarnoj napravi ugrađen je trajni magnet. Kada se udarno tijelo pomiče gore-dolje, njegova periferna zavojnica inducirat će elektromagnetski signal proporcionalan brzini, a zatim ga elektroničkim sklopom pretvoriti u vrijednost Leebove tvrdoće. Simbol je označen kao HL.

Leeb mjerač tvrdoće ne treba radni stol, a njegov senzor tvrdoće je malen poput olovke, kojom se može izravno upravljati rukom i može se lako detektirati radi li se o velikom, teškom izratku ili izratku sa složenim geometrijskim dimenzijama.

Još jedna prednost tvrdoće po Leebu je ta što ima vrlo malo oštećenja na površini proizvoda, a ponekad se može koristiti kao test bez razaranja; jedinstven je u ispitivanjima tvrdoće u svim smjerovima, uskim prostorima i posebnimaluminijski dijelovi.

Anebon se pridržava načela "Pošten, marljiv, poduzetan, inovativan" kako bi kontinuirano stjecao nova rješenja. Anebon gleda na izglede, uspjeh kao na svoj osobni uspjeh. Neka Anebon ruku pod ruku gradi uspješnu budućnost za strojno obrađene dijelove od mesinga i složene CNC dijelove od titana/pribor za žigosanje. Anebon sada ima opsežnu ponudu robe, a prodajna cijena je naša prednost. Dobrodošli na upit o Anebonovim proizvodima.

Proizvodi u trendu Kina CNC Maching Part i Precision Part, ako bi vas bilo koja od ovih stavki zaista zanimala, javite nam. Anebon će vam sa zadovoljstvom dati ponudu po primitku vaših detaljnih specifikacija. Anebon ima naše osobne stručnjake za istraživanje i razvoj koji ispunjavaju sve zahtjeve. Anebon se raduje što će uskoro primiti vaše upite i nadamo se da će imati priliku surađivati s vama u budućnosti. Dobrodošli da pogledate organizaciju Anebon.

Vrijeme objave: 18. svibnja 2023