Zahtjevi CNC alatnih strojeva na alatne materijale

Visoka tvrdoća i otpornost na habanje

Tvrdoća reznog dijela alata mora biti veća od tvrdoće materijala izratka. Što je veća tvrdoća materijala alata, to je njegova otpornost na habanje bolja. Tvrdoća materijala alata na sobnoj temperaturi mora biti iznad HRC62. Tvrdoća može biti veća od običneCNC obrada dijelova.

Dovoljna snaga i žilavost

Alat podnosi odličan pritisak u procesu prekomjernog rezanja. Ponekad radi u uvjetima udara i vibracija. Kako bi se spriječilo lomljenje i lomljenje alata, materijal alata mora imati dovoljnu čvrstoću i žilavost. Općenito, čvrstoća na savijanje koristi se za predstavljanje čvrstoće materijala alata, a vrijednost udara koristi se za opisivanje žilavosti materijala alata.

veća otpornost na toplinu

Otpornost na toplinu odnosi se na izvedbu materijala alata za održavanje tvrdoće, otpornosti na trošenje, čvrstoće i žilavosti pri visokim temperaturama. To je vodeći pokazatelj za mjerenje performansi rezanja alatnih materijala. Ova izvedba je također poznata kao crvena tvrdoća alatnih materijala.

Dobra toplinska vodljivost

Što je veća toplinska vodljivost materijala alata, više se topline prenosi s alata, što pogoduje smanjenju temperature rezanja alata i poboljšanju njegove trajnosti.

Dobra obradivost

Kako bi se olakšala obrada i proizvodnja alata, alatni materijali moraju imati dobra svojstva obrade, kao što su kovanje, valjanje, zavarivanje, rezanje i brušenje, svojstva toplinske obrade i svojstva plastične deformacije alatnih materijala na visokim temperaturama. Materijali od cementnog karbida i keramičkih alata također zahtijevaju dobra svojstva sinteriranja i tlačnog oblikovanja.

Vrsta materijala alata

brzorezni čelik

Brzorezni čelik je legirani alatni čelik koji se sastoji od W, Cr, Mo i drugih legiranih elemenata. Ima visoku toplinsku stabilnost, čvrstoću, žilavost te određeni stupanj tvrdoće i otpornosti na habanje, pa je pogodan za obradu neželjeznih i raznih metalnih materijala. Osim toga, zbog svoje zvučne tehnologije obrade, idealan je za proizvodnju složenih alata za oblikovanje, posebno brzoreznog čelika za metalurgiju praha, koji ima anizotropna mehanička svojstva i smanjuje deformaciju pri kaljenju; pogodan je za proizvodnju preciznih i složenih alata za oblikovanje.

Tvrda legura

Cementirani karbid ima visoku tvrdoću i otpornost na trošenje. Prilikom rezanjaCNC tokarski dijelovi, njegova je izvedba bolja od brzoreznog čelika. Njegova je izdržljivost nekoliko do desetaka puta veća od izdržljivosti brzoreznog čelika, ali njegova udarna žilavost je slaba. Zbog svojih izvrsnih reznih svojstava naširoko se koristi kao materijal za alate.

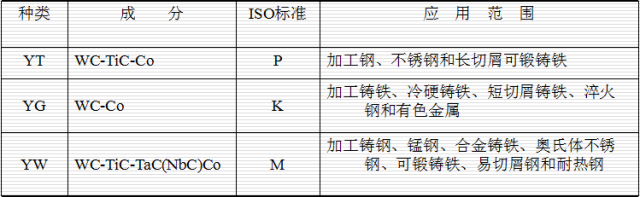

Klasifikacija i označavanje cementiranih karbida za rezne alate

Obložena oštrica

1) Materijal za oblaganje CVD metode je TiC, koji povećava trajnost alata od tvrdog metala za 1-3 puta. Debljina premaza: oštrica je tupa i pogodna za povećanje brzine.

2) Materijali za premazivanje PVD metode fizičkog taloženja iz pare su TiN, TiAlN i Ti (C, N), koji poboljšavaju trajnost alata od cementnog karbida za 2-10 puta. Tanak premaz; Oštar rub; To je korisno za smanjenje sile rezanja.

★ Maksimalna debljina premaza ≤ 16um

CBN i PCD

Kubični bor nitrid (CBN) Tvrdoća i toplinska vodljivost kubičnog bor nitrida (CBN) su inferiorni u odnosu na dijamant, a ima visoku toplinsku i kemijsku stabilnost. Stoga je prikladan za strojnu obradu kaljenog čelika, tvrdog lijevanog željeza, superlegure i cementnog karbida.

Polikristalni dijamant (PCD) Kada se PCD koristi kao alat za rezanje, sinterira se na podlozi od cementnog karbida. Može završiti nemetalne materijale visoke tvrdoće otporne na habanje i materijale koji nisu željezo i željezo kao što su cementni karbid, keramika i legure aluminija s visokim sadržajem silicija.

★ Klasifikacija materijala oštrice ISO strojne stezaljke ★

Čelični dijelovi: P05 P25 P40

Nehrđajući čelik: M05 M25 M40

Lijevano željezo: K05 K25 K30

★ Što je manji broj, to je oštrica složenija, to je otpornost alata na habanje bolja, a otpornost na udarce lošija.

★ Što je veći broj, to je oštrica mekša, alat je otporniji na udarce i slabiju otpornost na trošenje.

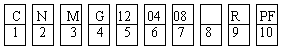

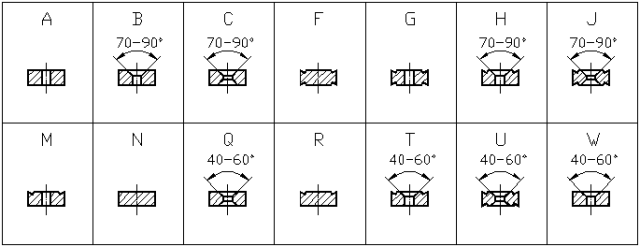

Konvertibilan u model oštrice i ISO pravila predstavljanja

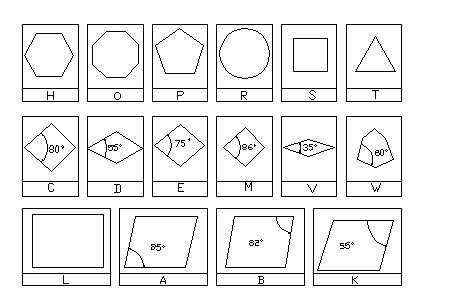

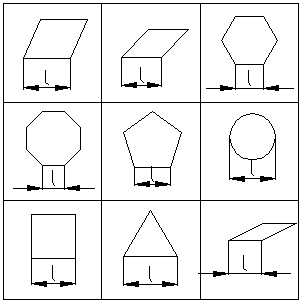

1. Šifra koja predstavlja oblik oštrice

2. Šifra koja predstavlja stražnji kut vodeće oštrice

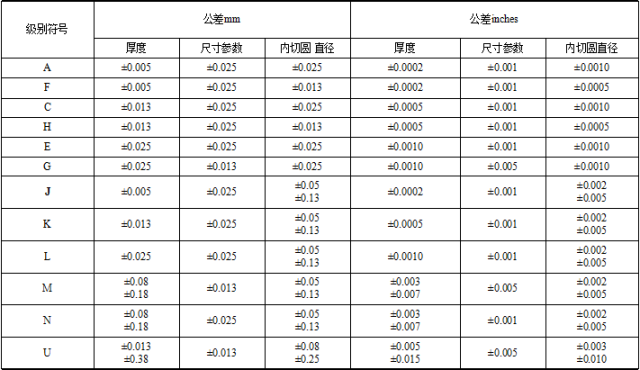

3. Šifra koja predstavlja toleranciju dimenzija oštrice

4. Kod koji predstavlja oblik lomljenja strugotine i stezanja oštrice

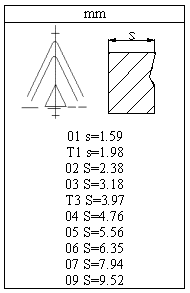

5. Predstavljeno duljinom oštrice

6. Šifra koja predstavlja debljinu oštrice

7. Šifra koja predstavlja rub za poliranje i R kut

Značenje drugih figura

Osam se odnosi na šifru koja označava posebne potrebe;

9 predstavlja šifru smjera dodavanja; na primjer, kod R predstavlja desni dovod, kod L predstavlja lijevi dovod, a kod N predstavlja međudovod;

10 predstavlja šifru vrste utora za lomljenje strugotine;

11 predstavlja šifru materijala alatne tvrtke;

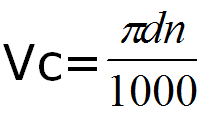

brzina rezanja

Formula za izračun brzine rezanja Vc:

U formuli:

D - rotacijski promjer obratka ili vrha alata, jedinica: mm

N - brzina vrtnje obratka ili alata, jedinica: o/min

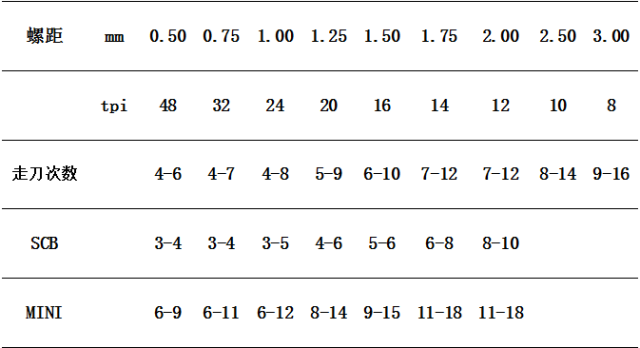

Brzina obrade navoja običnim strugom

Brzina vretena n za okretanje navoja. Prilikom rezanja navoja, na brzinu vretena tokarilice utječu mnogi čimbenici, kao što je veličina koraka navoja (ili koraka) obratka, karakteristike podizanja i spuštanja pogonskog motora i brzina interpolacije navoja. Stoga postoje specifične razlike u brzini vretena za tokarski navoj za različite CNC sustave. Slijedi formula za izračunavanje brzine vretena pri tokarenju navoja na uobičajenim CNC tokarilicama:

U formuli:

P - korak navoja ili korak navoja obratka, jedinica: mm.

K - koeficijent osiguranja, uglavnom 80.

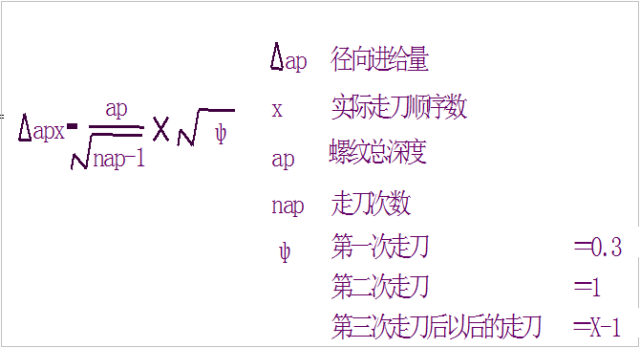

Izračun svake dubine posmaka za strojni navoj

Broj putanja alata za narezivanje navoja

1) Gruba strojna obrada

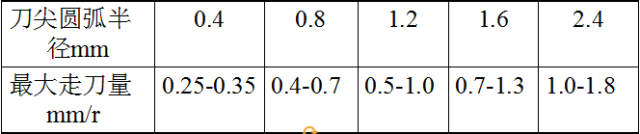

Empirijska formula izračuna grubog strojnog posmaka: f grubo=0,5 R

Gdje je: R ------ polumjer luka vrha alata mm

F ------ grubi posmak alata za obradu mm

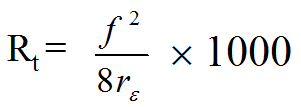

2) Završna obrada

U formuli: Rt ------ dubina konture µ m

F ------ Brzina posmaka mm/r

r ε ------ Polumjer luka vrha alata mm

Razlikujte grubo i završno tokarenje prema brzini napredovanja i utoru za lomljenje strugotine

F ≥ 0,36 gruba obrada

0,36 > f ≥ 0,17 poluzavršna obrada

F < 0,17 završna obrada

Nije materijal oštrice već utor koji lomi strugotinu koji utječe na grubu i završnu obradu oštrice. Rezni rub je oštar ako je skošenje manje od 40 um.

Vrijeme objave: 29. studenoga 2022