Niit on spiraal, mis lõigatakse toorikusse kas väljast või seest ja täidab mitmeid olulisi funktsioone. Esiteks loovad keermed mehaanilise ühenduse, ühendades sisekeermega toote väliskeermega tootega. See ühendus tagab töödeldava detaili erinevate osade tugeva ühendamise.

Lisaks mängivad niidid liikumise edastamisel olulist rolli. Nad võivad muuta pöörleva liikumise lineaarseks liikumiseks ja vastupidi. See võimalus on eriti kasulik paljudes rakendustes, näiteks masinates, mis nõuavad konkreetsete ülesannete täitmiseks lineaarset liikumist.

Lisaks pakuvad niidid mehaanilisi eeliseid. Keermeid kasutades on võimalik saavutada igas mõttes kõrgemat mehaanilist jõudlust. See hõlmab suuremat kandevõimet, paremat vastupidavust lõdvenemisele või vibratsioonile ning paremat jõuülekande efektiivsust.

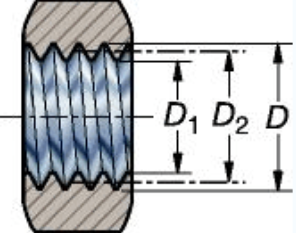

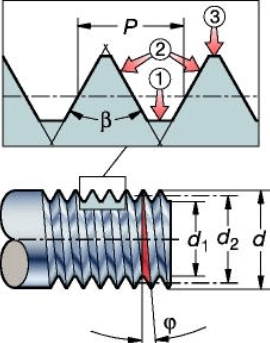

Keerme vorme on erinevaid, millest igaüks määrab ära niidi geomeetria. Keermeprofiili oluline aspekt on tooriku läbimõõt. See hõlmab suuremat läbimõõtu (keerme suurim läbimõõt) ja sammu läbimõõtu (läbimõõt kujuteldavas punktis, kus keerme laius on null). Need mõõtmised on kriitilise tähtsusega, et tagada niitide õige sobivus ja tõhus toimimine.

Lõime terminoloogia mõistmine on lõimede tõhusaks kasutamiseks ülioluline. Mõned võtmeterminid hõlmavad plii (teljevahe, mille keerme läbib ühe täieliku pöördega) ja sammu (kaugus külgnevate keermete vastavate punktide vahel). Plii ja sammu täpne mõõtmine on oluline keerme täpse disaini ja ühilduvuse tagamiseks.

Kokkuvõttes täidavad niidid erinevates tööstusharudes mitmeid olulisi funktsioone. Need hõlbustavad mehaanilisi ühendusi, edastavad liikumist ja pakuvad mehaanilisi eeliseid. Lõimeprofiilide ja nendega seotud terminoloogia mõistmine on lõimede edukaks kasutamiseks ja optimaalse jõudluse tagamiseks ülioluline.

Heli müsteeriumi lahendamine: selle tähenduse ja arvutusmeetodi uurimine

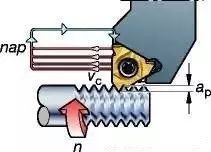

Keerme samm on tootmise ja töötlemise valdkonnas võtmetegur. Selle tähenduse mõistmine ja selle õige arvutamine on kvaliteetsete töödeldud osade valmistamisel ülioluline. Selles artiklis käsitleme keerme sammu keerukust, selle geomeetriat ja seda, kuidas seda täpselt määrata. Lisaks tutvustame Aneboni, ettevõtet, mis on spetsialiseerunud prototüüpide CNC-töötlusteenustele ja kohandatud CNC-freesimisele, pakkudes kiireid ja usaldusväärseid veebipõhiseid hinnapakkumisi CNC-töötluse jaoks.

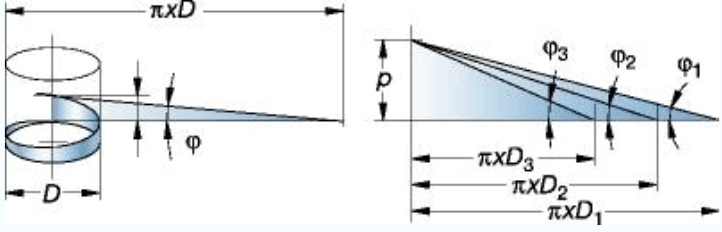

Keerme geomeetria põhineb keerme sammu läbimõõdul (d, D) ja sammul (P): aksiaalne kaugus piki keerme töödeldaval detailil profiili ühest punktist vastava järgmise punktini. Mõelge sellele kui kolmnurgale, mis läheb ümber töödeldava detaili. See kolmnurkne struktuur määrab keermestatud komponentide tõhususe ja funktsionaalsuse. Keerme sammu täpne arvutamine on kriitilise tähtsusega, et tagada töödeldud osade õige sobivus, optimaalne koormuse jaotus ja tõhus jõudlus.

Kõrguse täpseks määramiseks kasutab tootja täiustatud CNC-töötlustehnoloogiat. CNC-mehaaniline töötlemine või arvuti arvjuhtimisega mehaaniline töötlemine on tootmisprotsess, mis kasutab arvutiga juhitavaid tööpinke, et eemaldada materjalist täpselt materjal, et moodustada töödeldud osi. CNC-mehaaniline veebipõhine tsiteerimine on paljude professionaalsete ettevõtete pakutav teenus, mis võimaldab klientidel kiiresti ja lihtsalt hankida oma kohandatud hinnaprognoose.CNC-töötlusosad.

Anebon on riistvaratööstuse juhtiv ettevõte, mis pakub kvaliteetseid prototüüpide CNC-mehaanimisteenuseid ja kohandatud CNC-freesimist alates selle loomisest 2010. aastal. Professionaalse professionaalide meeskonna ja tipptasemel seadmetega pakub Anebon tõhusaid ja kvaliteetseid tooteid. . Jaapanist imporditud standardmasinad. Nende CNC-freesid ja treipingid, aga ka pinnalihvimismasinad võimaldavad neil pakkuda silmapaistvat tootetäpsust ja -kvaliteeti. Lisaks on Anebonil ISO 9001:2015 sertifikaat, mis näitab nende pühendumust kõrgeimate tootmisstandardite säilitamisele ja klientide rahulolule.

Sammu arvutamisel väljendatakse seda tavaliselt keermetes tolli kohta (TPI) või millimeetrites. Meetriliste keermete puhul on samm määratud kahe külgneva keermeharja vahelise kaugusena millimeetrites. Seevastu tollipõhiste keermesüsteemide puhul tähistab TPI keermeid lineaarse tolli kohta. Keerme sammu täpne mõõtmine on ülioluline keermestatud osade ühilduvuse tagamiseks ja võimalike probleemide, nagu lõtvus, rabedus või ebapiisav koormuse jaotus, vältimiseks.

CNC töötleminemängib üliolulist rolli täpse helikõrguse mõõtmise saavutamisel. Kasutades tipptasemel tehnoloogiat ja täppisseadmeid, suudavad CNC-töödeldud osad vastata kõige rangematele nõuetele ja spetsifikatsioonidele. Täiustatud tarkvaraprogrammid võimaldavad CNC-masinatel teha keerulisi keermearvutusi, tagades iga kordumatu rakenduse jaoks õige keerme sammu.

Kokkuvõtteks võib öelda, et sammu keerukuse mõistmine ja selle täpne arvutamine on kvaliteetsete töödeldud osade valmistamisel ülioluline. Kasutades prototüüpi CNC-töötlusteenuseid ja kasutades kohandatudCNC freesimine, saavad tootjad saavutada oma toodetes erakordse täpsuse ja kvaliteedi. Pühendunud tipptasemele ja kaasaegsete seadmetega, on ettevõtted, nagu Anebon, usaldusväärsete ja tõhusate CNC-mehaanilise töötluse veebipõhiste pakkumisteenuste pakkumisel eeskujuks. Keerme sammu täpsete teadmistega saavad tootjad luua keermestatud osi, mis vastavad kõrgeimatele jõudluse ja funktsionaalsuse standarditele.

1. 60° hambakujulise väliskeerme sammu läbimõõdu arvutamine ja tolerants (riiklik standard GB197/196)

a. Sammu läbimõõdu põhisuuruse arvutamine

Keerme sammu läbimõõdu põhisuurus = keerme põhiläbimõõt – samm × koefitsiendi väärtus.

Valemi esitus: d/DP × 0,6495

Näide: väliskeerme M8 keerme sammu läbimõõdu arvutamine

8-1,25 × 0,6495 = 8-0,8119≈7,188

b. Tavaliselt kasutatav 6-tunnise väliskeerme sammu läbimõõdu tolerants (põhineb keerme sammul)

Ülemine piirväärtus on "0"

Alumine piir on P0,8-0,095P1,00-0,112P1,25-0,118

P1,5-0,132P1,75-0,150P2,0-0,16

P2,5-0,17

Ülemise piiri arvutamise valem on põhisuurus ja alumise piirväärtuse arvutamise valem d2-hes-Td2 on sammu läbimõõdu põhisuuruse-hälbe-lubatud hälve.

M8 6h klassi sammu läbimõõdu tolerantsi väärtus: ülemine piirväärtus 7,188 alumine piirväärtus: 7,188-0,118=7,07.

C. Tavaliselt kasutatav 6g klassi väliskeerme sammu läbimõõdu põhihälve: (põhineb keerme sammul)

P0,80-0,024P1,00-0,026P1,25-0,028P1,5-0,032

P1,75-0,034P2-0,038P2,5-0,042

Ülempiiri arvutusvalem d2-ges on suuruse põhihälve

Alumise piirarvu arvutamise valem d2-ges-Td2 on suuruse põhihälbe tolerants

Näiteks 6g klassi sammu läbimõõdu tolerantsi väärtus M8: ülemine piirväärtus 7,188-0,028=7,16 alumine piirväärtus: 7,188-0,028-0,118=7,042.

Märkus.

① Ülaltoodud keerme tolerantsid põhinevad jämedatel niitidel ja vastavalt muudetakse ka peenkeerme keerme tolerantse, kuid tolerantse on ainult suurendatud, nii et juhtseade ei ületa standardset piiri, mistõttu neid tabelisse ei märgita. Ülemine tuli välja.

②Tegeliku tootmise korral suurendatakse keermestatud poleeritud varda läbimõõtu 0,04–0,08 võrra, vastavalt keermetöötlusseadmete konstruktsiooni ja ekstrusioonijõu nõuetele, võrreldes kavandatud keerme läbimõõduga, mis on keermestatud poleeritud keerme läbimõõt. varras. Näiteks meie firma M8 väliskeermega 6g keermega poleeritud varda läbimõõt on 7,08-7,13, mis jääb sellesse vahemikku.

③Arvestades tootmisprotsessi vajadusi, tuleks väliskeerme sammu läbimõõdu alumine kontrollpiir ilma kuumtöötluseta ja pinnatöötluseta tegelikus tootmises hoida võimalikult 6h tasemel.

2. 60° sisekeerme sammu läbimõõdu arvutamine ja tolerants (GB197/196)

a.6H tasemel keerme sammu läbimõõdu tolerants (põhineb keerme sammul)

ülemine piir:

P0,8+0,125P1,00+0,150P1,25+0,16P1,5+0,180

P1,25+0,00P2,0+0,212P2,5+0,224

Alumine piirväärtus on "0",

Ülempiiri arvutamise valem 2+TD2 on põhisuurus + tolerants.

Näiteks M8-6H sisekeerme sammu läbimõõt on: 7,188+0,160=7,348 ülemine piir: 7,188 on alumine piir.

b. Sisekeerme sammu läbimõõdu arvutamise valem on sama, mis väliskeerme oma

See tähendab, et D2 = DP × 0,6495, see tähendab, et sisekeerme sammu läbimõõt on võrdne sammu läbimõõdu × koefitsiendi väärtusega.

c.6G klassi keerme sammu läbimõõdu põhihälve E1 (põhineb keerme sammul)

P0,8+0,024P1,00+0,026P1,25+0,028P1,5+0,032

P1,75+0,034P1,00+0,026P2,5+0,042

Näide: M86G sisekeerme sammu läbimõõdu ülempiir: 7,188+0,026+0,16=7,374

Alumine piir: 7,188+0,026=7,214

Ülemise piiri valem 2+GE1+TD2 on sammu läbimõõdu+hälbe+tolerantsi põhisuurus

Alumise piirväärtuse valem 2+GE1 on sammu läbimõõdu suurus+hälve

3. Väliskeerme suurema läbimõõdu arvutamine ja tolerants (GB197/196)

a.Väliskeerme 6h peamise läbimõõdu ülempiir

See tähendab, et keerme läbimõõdu väärtuse näide M8 on φ8,00 ja ülemine tolerants on "0".

b. Väliskeerme põhiläbimõõdu alampiiri tolerants 6h klass (keerme sammu alusel)

P0,8-0,15P1,00-0,18P1,25-0,212P1,5-0,236P1,75-0,265

P2,0-0,28P2,5-0,335

Peamise läbimõõdu alumise piiri arvutusvalem: d-Td on keerme põhiläbimõõdu põhimõõtmete tolerants.

Näide: M8 väliskeere 6h suure läbimõõduga suurus: ülemine piir on φ8, alumine piir on φ8-0,212=φ7,788

c. Väliskeerme 6g suurema läbimõõdu arvutamine ja tolerants

6 g väliskeerme võrdlushälve (keerme sammu põhjal)

P0,8-0,024P1,00-0,026P1,25-0,028P1,5-0,032P1,25-0,024P1,75-0,034

P2,0-0,038P2,5-0,042

Ülempiiri arvutusvalem d-ges on keerme läbimõõdu põhihälbe põhimõõde

Alumise piiri arvutamise valem d-ges-Td on keerme põhiläbimõõdu-algjoone hälbe-tolerantsi põhimõõde

Näide: M8 väliskeere 6g klassi põhidiameetri ülempiir φ8-0,028=φ7,972.

Alumine piir φ8-0,028-0,212=φ7,76

Märkus: ①Keerme suurema läbimõõdu määrab keermega poleeritud varda läbimõõt ja keerme rullplaadi/rullihamba profiili kulumisaste ning selle väärtus on pöördvõrdeline keerme ülemise ja keskmise läbimõõduga. Sama tooriku ja keermestustööriista alusel, mida väiksem on keskmine diameeter, seda suurem on põhiläbimõõt ja vastupidi, mida suurem on keskmine diameeter, seda väiksem on põhiläbimõõt.

② Kuumtöötlust ja pinnatöötlust vajavate osade puhul, võttes arvesse töötlemistehnoloogia ja tegeliku tootmise vahelist seost, tuleks keerme põhiläbimõõtu reguleerida klassi 6h alumisel piiril pluss 0,04 mm või rohkem. Näiteks M8 väliskeerme puhul peaks hõõrdkeerme (rullimise) põhiläbimõõt olema garanteeritud üle 7,83 ja alla 7,95.

4. Sisekeerme väikese läbimõõdu arvutamine ja tolerants

a.Sisekeerme väikese läbimõõdu (D1) põhisuuruse arvutamine

Väikese läbimõõduga keerme põhimõõt = sisekeerme põhimõõt – samm × koefitsient

Näide: sisekeerme M8 väikese läbimõõdu põhimõõt on 8-1,25×1,0825=6,646875≈6,647

b. Sisekeerme 6H väikese läbimõõdu tolerantsi (keerme sammu põhjal) ja väikese läbimõõdu väärtuse arvutamine

P0,8+0,2P1,0+0,236P1,25+0,265P1,5+0,3P1,75+0,335

P2,0+0,375P2,5+0,48

Sisekeerme 6H klassi alumine piirhälbe valem D1+HE1 on sisekeerme väikese diameetri põhisuurus + kõrvalekalle.

Märkus. Nihke väärtus on 6H tasemel "0".

Sisekeerme 6H taseme ülempiiri arvutusvalem = D1+HE1+TD1, st sisekeerme väikese läbimõõdu põhimõõt + hälve + tolerants.

Näide: 6H klassi M8 sisekeerme väikese läbimõõdu ülempiir on 6,647+0=6,647

6H klassi M8 sisekeerme väikese läbimõõdu alumine piir on 6,647+0+0,265=6,912

c.Sisekeerme 6G väikese läbimõõdu põhihälbe arvutamine (sammu alusel) ja väikese läbimõõdu väärtuse

P0,8+0,024P1,0+0,026P1,25+0,028P1,5+0,032P1,75+0,034

P2,0+0,038P2,5+0,042

Sisekeerme väikese läbimõõdu alampiiri 6G = D1 + GE1 arvutusvalem on sisekeerme põhisuurus + kõrvalekalle.

Näide: 6G klassi M8 sisekeerme väikese läbimõõdu alumine piir on 6,647+0,028=6,675

6G klassi M8 sisekeerme väikese läbimõõdu ülemise piirväärtuse valem D1+GE1+TD1 on sisekeerme põhisuurus + hälve + tolerants.

Näide: 6G klassi M8 sisekeerme väikese läbimõõdu ülempiir on 6,647+0,028+0,265=6,94

Märkus.

①Sisekeerme hambakõrgus on otseselt seotud sisekeerme kandemomendiga, seega peaks toorik jääma võimalikult kaugele klassi 6H ülemisse piiri.

②Sisekeerme töötlemise ajal, mida väiksem on sisekeerme väike läbimõõt, seda madalam on töötlemistööriista – kraani – efektiivsus. Kasutamise seisukohalt, mida väiksem on väike läbimõõt, seda parem, kuid kõikehõlmav kaalutlus, väikest läbimõõtu kasutatakse tavaliselt keskmise ja ülemise piiri vahel, kui tegemist on malmist või alumiiniumist, tuleks seda kasutada alumine piir ja väikese läbimõõdu keskmine piir .

③Kui sisekeerme väike läbimõõt on 6G, saab seda realiseerida 6H-na. Täpsustase arvestab peamiselt keerme sammu läbimõõdu katmist. Seetõttu võetakse keerme töötlemisel arvesse ainult kraani sammu läbimõõtu ja väikest läbimõõtu ei võeta arvesse. Valguse augu läbimõõt.

5. Jaotuspea ühe jagamise meetodi arvutusvalem

Ühejaotuse arvutamise valem: n=40/Z

n: ringide arv, mida jagamispea peaks pöörama

Z: tooriku võrdne osa

40: fikseeritud indekseerimispea number

Näide: Arvutus kuusnurga freesimiseks

Asendage valemis: n=40/6

Arvutamine: ① Murdude lihtsustamine: leidke väikseim jagaja 2 ja jagage sellega, st jagage lugeja ja nimetaja korraga 2-ga, et saada 20/3. Punkti vähendades jääb selle võrdne jaotus samaks.

② Murdude arvutamine: sel hetkel sõltub see lugeja ja nimetaja väärtustest; kui lugeja ja nimetaja on suured, siis tehakse arvutus.

20÷3=6(2/3) on n väärtus, see tähendab, et jaotuspea peaks pöörlema 6(2/3) ringi. Sel ajal on murdosast saanud murd; kümnendkoha täisarvuline osa 6 on jagamispea peaks pöörama 6 täisringi. Murd 2/3 koos murdosaga saab olla ainult 2/3 ringist ja see tuleb siinkohal ümber arvutada.

③Indekseerimisplaadi valik ja arvutamine: vähem kui ühe ringi arvutus tuleb teostada indekspea indeksplaadi abil. Arvutuse esimene samm on murdosa samaaegne laiendamine 2/3 võrra. Näiteks: kui skoori suurendatakse korraga 14 korda, on see 28/42; kui seda samal ajal 10 korda suurendada, on skoor 20/30; kui seda korraga 13 korda suurendada, on skoor 26/39...Suurendatud skaala peaks vastama sihverplaadile Valige sellel olevate aukude arv.

Sel hetkel tuleks tähelepanu pöörata:

①Valitud indeksplaadi aukude arv peab jaguma nimetajaga 3. Näiteks ülaltoodud näites on 42 auku 14 korda 3-st, 30 auku on 10 korda 3-st ja 39 auku on 13 korda 3-st. .

②Murdude laiendamine peab toimuma nii, et lugejat ja nimetajat laiendatakse samal ajal ning võrdne jagamine jääb muutumatuks, näiteks

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 Nimetaja 42 kasutab indekseerimiseks indeksi numbri 42 auku; lugeja 28 liigub ülemise ratta positsioneerimisaval ettepoole ja pöörab seejärel 28 augu ümber, st 29 auk on praeguse ratta positsioneerimisauk, 20/ 30 on 10 auku ettepoole ratta pöörlemiskohas. 30-auguline tunnusplaat ja 11. auk on täpselt selle ratta positsioneerimisava. 26/39 on selle ratta positsioneerimisauk 39-augulisel tunnusplaadil ja 27. augu 26 auku pööratakse ettepoole.

Kuusnurga (kuuendiku) freesimisel kasutatakse skaalana selliseid auke nagu 42 auku, 30 auku ja 39 auku, mida saab jagada 3-ga: toiming on pöörata käepidet 6 korda ja seejärel liikuda positsioneerimisaval edasi olema vastavalt ülemine ratas. Pöörake uuesti 28+1/10+1/26+! Ülemises 29/11/27 augus olevat auku kasutatakse ratta positsioneerimisauguna.

Näide 2: Arvutus 15-hambalise hammasratta freesimiseks.

Asendage valemis: n=40/15

Arvuta n=2(2/3)

Selleks tuleb pöörata 2 täisringi ja seejärel valida indekseerimisaugud, mida saab jagada 3-ga, näiteks 24, 30, 39, 42,51. Lisage selle ratta positsioneerimisauguks 1 auk, nimelt 17, 21, 27, 29, 35, 37, 39, 45 auku.

Näide 3: 82 hamba freesimise indekseerimise arvutamine.

Asendage valemis: n=40/82

Arvutage n=20/41

See tähendab: seni, kuni on valitud 41 auguga indeksiplaat, keerake ülemise ratta positsioneerimisaval 20+1, see tähendab, et praeguse ratta positsioneerimisauguna kasutatakse 21 auku.

Näide 4: Indekseerimise arvutamine 51 hamba freesimisel

Asendades valemiga n=40/51, kuna hetkel ei saa tulemust arvutada, saab ainult otse ava valida, st valida 51 auguga tunnusplaadi ja seejärel keerata 51+1 ülemist ratast positsioneerimisel auk, see tähendab 52 auku, nagu praegune ratas. Positsioneerimisaugud nt.

Näide 5: Indekseerimise arvutamine 100 hamba freesimisel.

Asendage valemiga n=40/100

Arvutage n=4/10=12/30

Valige õigeaegselt 30-auguline tunnusplaat ja seejärel asetage ratta ülemisele positsioneerimisavale 12+1 või 13 auku praeguseks ratta positsioneerimisauguks.

Kui kõik indekskettad ei jõua arvutamiseks vajalike aukude arvuni, tuleks arvutamiseks kasutada liitindekseerimise meetodit, mida see arvutusmeetod ei sisalda. Tegelikus tootmises kasutatakse reeglina hammasrataste libisemist, kuna tegelik töö pärast liitindeksi arvutamist on äärmiselt ebamugav.

6. Ringjoonele kantud kuusnurga arvutusvalem

① Leidke ringi D kuusnurga (S-pinna) vastaskülg

S = 0,866D on läbimõõt × 0,866 (koefitsient)

② Arvutage ringi läbimõõt (D) kuusnurga vastasküljelt (S-pind)

D = 1,1547S vastaskülg × 1,1547 (koefitsient)

7. Kuusnurga vastaskülje ja diagonaaljoone arvutusvalem külma suuna protsessis

① Leidke välise kuusnurga vastaskülje (S) vastasnurk e

e=1,13s Vastaskülg×1,13

② Leidke vastasnurk (e) sisemise kuusnurga vastaskülje (te) suhtes

e=1,14 s vastaskülg × 1,14 (koefitsient)

③ Määrake diagonaalpea (D) materjali läbimõõt välise kuusnurga vastaskülgedelt (s)

Ringi läbimõõt (D) tuleks arvutada kuusnurga vastaskülje (s tasapinna) järgi (teine valem punktis 6) ja nihke keskpunkti väärtust tuleks vastavalt suurendada, st D≥1,1547s. Keskelt nihke suurust saab ainult hinnata.

8. Ringi sisse kirjutatud ruudu arvutusvalem

① Joonistage ring (D), et leida ruudu vastaskülg (S-pind)

S = 0,7071D on läbimõõt × 0,7071

② Leidke ring (D) ruudu vastasküljelt (S-pind)

D = 1,414 S vastaskülg × 1,414

9. Arvutusvalemid ruudu vastaskülgede ja vastasnurkade jaoks külma suuna protsessis

① Leidke välimise ruudu vastaskülje (S) vastasnurk (e).

e=1,4s on vastaskülje (s)×1,4 parameeter

② Leidke sisemise ruudu vastaskülje (te) vastasnurk (e).

e=1,45s on vastaskülje (s) × 1,45 koefitsient

10. Kuusnurga mahu arvutamise valem

s20,866 × H/m/k tähendab vastaskülg × vastaskülg × 0,866 × kõrgus või paksus.

11. Kärbitud (koonuse) ruumala arvutusvalem

0,262H (D2 + d2 + D × d) on 0,262 × kõrgus × (suur pea läbimõõt × suur pea läbimõõt + väike pea läbimõõt × väike pea läbimõõt + suur pea läbimõõt × väike pea läbimõõt).

12. Kera (näiteks poolringikujulise pea) ruumala arvutamise valem

3,1416h2(Rh/3) on 3,1416×kõrgus×kõrgus×(raadius–kõrgus÷3).

13. Sisekeerme kraanide töötlemismõõtmete arvutusvalem

1. Kraani suurema läbimõõdu D0 arvutamine

D0=D+(0,866025P/8)×(0,5-1,3) on suure läbimõõduga keerme põhimõõt + 0,866025 samm÷8×0,5~1,3.

Märkus. Valik 0,5–1,3 tuleks määrata vastavalt sammu suurusele. Mida suurem on helikõrguse väärtus, seda väiksemat koefitsienti tuleks kasutada. Ja vastupidi, mida väiksem on helikõrguse väärtus, seda suurem peaks olema vastav koefitsient.

2. Kraani sammu läbimõõdu (D2) arvutamine

D2=(3×0,866025P)/8, st kraani läbimõõt=3×0,866025×samm÷8

3. Kraani läbimõõdu arvutamine (D1)

D1=(5×0,866025P)/8 on kraani läbimõõt=5×0,866025×samm÷8

neliteist,

Materjali pikkuse arvutusvalem erineva kujuga külmvormimiseks

Tuntud ringi mahuvalem on läbimõõt × läbimõõt × 0,7854 × pikkus või raadius × raadius × 3,1416 × pikkus. See tähendab, d2 × 0,7854 × L või R2 × 3,1416 × L

Arvutamisel on materjali pikkuseks vajaliku materjali maht X÷diameeter÷diameeter÷0,7854 või X÷raadius÷raadius÷3,1416.

Veeru valem = X/(3,1416R2) või X/0,7854d2

Valemis tähistab X vajaliku materjali mahu väärtust;

L tähistab tegeliku söötmise pikkuse väärtust;

R/d tähistab tegelikku söötmisraadiust või läbimõõtu.

Aneboni eesmärk on mõista suurepäraseid moonutusi tootmisest ja pakkuda 2022. aastaks kogu südamest parimat tuge kodu- ja välismaistele klientidele. Kõrgkvaliteetne roostevabast terasest alumiiniumist ülitäpne eritellimusel valmistatud CNC-treimise freesimise varuosa lennunduse jaoks, et laiendada oma rahvusvahelist turgu, Anebon tarnivad peamiselt meie ülemere klientidele tippkvaliteediga mehaanilisi osi, freesitud osi ja cnc-treimise teenust.

Hiina masinaosade hulgimüük ja CNC-töötlusteenus, Anebon toetab "innovatsiooni, harmoonia, meeskonnatöö ja jagamise, radade, pragmaatilise progressi vaimu". Andke meile võimalus ja me hakkame oma võimekust tõestama. Teie lahke abiga usub Anebon, et suudame teiega üheskoos luua helge tuleviku.

Postitusaeg: juuli-10-2023