See on kokkuvõte tööstuse inimestest, tehes kokkuvõtet inventari disainist, kuid see pole kaugeltki lihtne. Erinevate skeemidega ühenduse võtmise käigus avastasime, et eelprojektis on alati mingid positsioneerimis- ja kinnitusprobleemid. Nii kaotab igasugune uuenduslik skeem oma praktilise tähtsuse. Ainult positsioneerimise ja kinnitamise põhiteadmiste mõistmisega saame põhimõtteliselt tagada kinnitusdetailide projekteerimise ja töötlemise skeemi terviklikkuse.

Lokaatoriteadmised

1、 Tooriku küljelt positsioneerimise põhiprintsiip

Tooriku küljelt positsioneerimisel on kolme punkti põhimõte kõige põhilisem põhimõte, nagu ka tugi. See on sama mis toe põhimõte, mida nimetatakse kolme punkti põhimõtteks, mis tuleneb põhimõttest "kolm punkti, mis ei asu samal sirgel, määravad tasapinna". Neljast punktist kolm saab määrata näo, seega saab määrata kokku neli nägu. Kuid hoolimata sellest, kuidas asukohta määrata, on üsna raske teha neljandat punkti samal tasapinnal.

▲ Kolme punkti põhimõte

Näiteks 4 fikseeritud kõrgusega positsioneeri kasutamisel saavad töödeldava detailiga kokku puutuda vaid 3 punkti ühest kohast ja ülejäänud 4 punkti ei puutu töödeldava detailiga suure tõenäosusega kokku.

Seetõttu lähtutakse asendiregulaatori seadistamisel üldjuhul kolmest punktist ning nende kolme punkti vahelist kaugust tuleks võimalikult palju suurendada.

Lisaks on asendiregulaatori seadistamisel vaja eelnevalt kinnitada rakendatud töötlemiskoormuse suund. Töötlemiskoormuse suund on ka tööriista käepideme/tööriista liikumise suund. Positsioneerija on konfigureeritud etteandesuuna lõpus, mis võib otseselt mõjutada tooriku üldist täpsust.

Üldiselt kasutatakse poldi tüüpi reguleeritavat positsioneerijat tooriku tühja pinna positsioneerimiseks ja fikseeritud tüüpi (CNC treimise osadkontaktpind on lihvitud) positsioneerijat kasutatakse tooriku töötlemispinna positsioneerimiseks.

2, tooriku avast positsioneerimise põhiprintsiip

Kasutades positsioneerimiseks tooriku eelmises protsessis töödeldud ava, on vaja positsioneerimiseks kasutada tolerantsi tihvti. Sobitades tooriku ava täpsuse tihvti profiili täpsusega ja kombineerides seda vastavalt sobivuse tolerantsile, võib positsioneerimistäpsus vastata tegelikele nõuetele.

Lisaks kasutatakse positsioneerimiseks tihvti kasutades tavaliselt sirget tihvti ja teine teemanttihvti, nii on töödeldavat detaili mugavam kokku panna ja lahti võtta. Harva juhtub, et töödeldav detail tihvti külge kinni jääb.

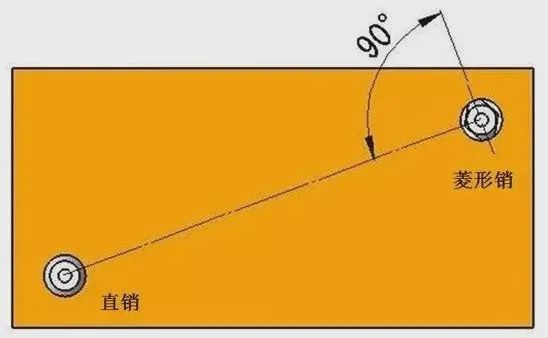

▲ Positsioneerimine tihvtiga

Loomulikult on mõlema tihvti jaoks võimalik kasutada ka sirget tihvti, reguleerides sobivuse tolerantsi. Täpsemaks positsioneerimiseks on tavaliselt kõige tõhusam kasutada sirget tihvti ja teemanttihvti.

Sirge tihvti ja teemanttihvti kasutamisel on ühendusjoon teemanttihvti konfiguratsioonisuunas (kus teemanttihvt puutub kokku töödeldava detailiga) tavaliselt 90 ° risti sirge tihvti ja teemanttihvti vahelise ühendusjoonega. See konfiguratsioon on ette nähtud nurga positsioneerimiseks (tooriku pöörlemissuund).

Vastavad teadmised klambrist

1、 Haaratsite klassifikatsioon

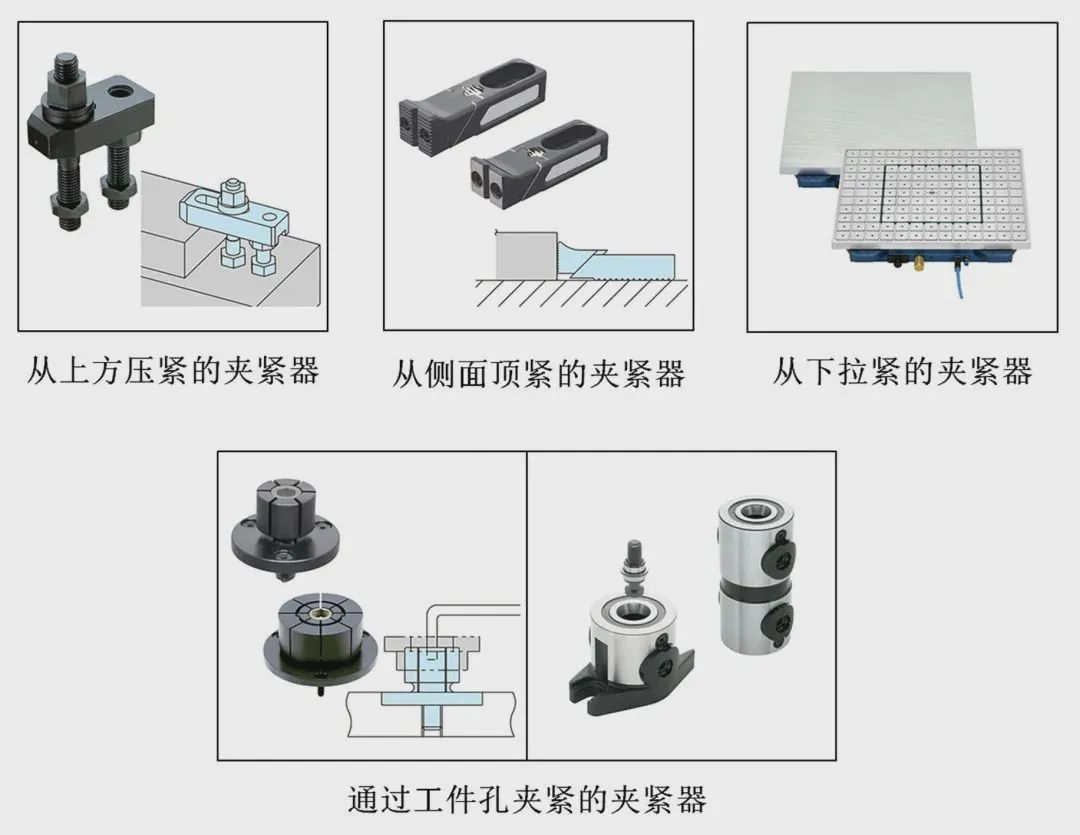

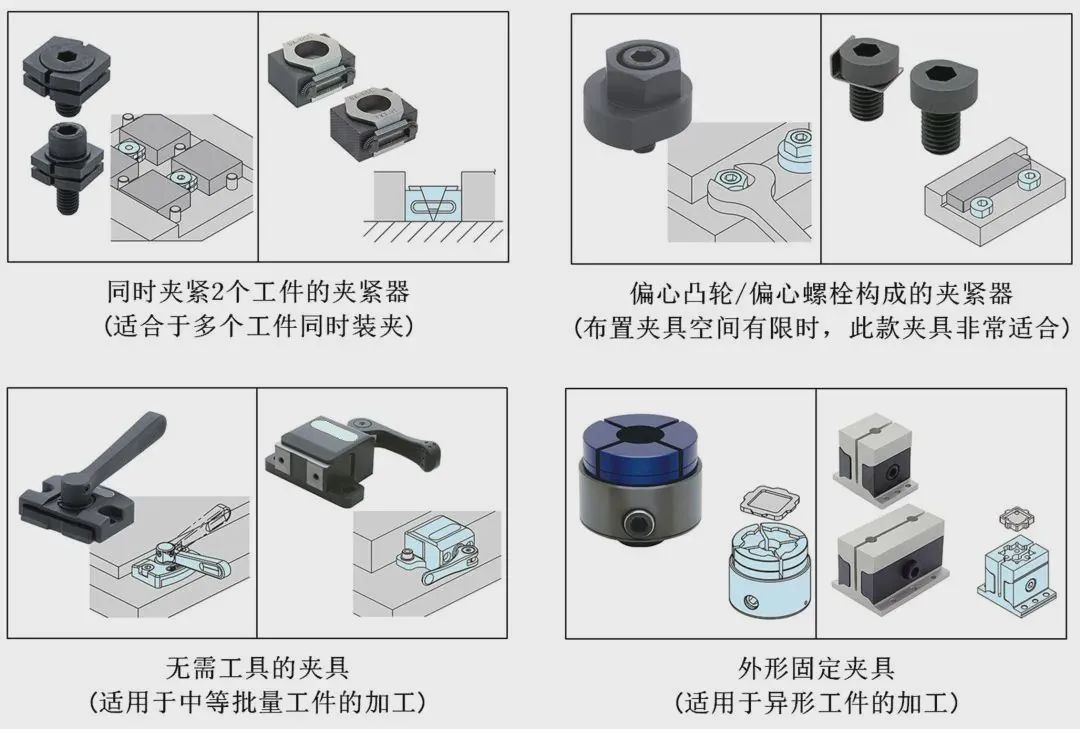

Vastavalt kinnitussuunale jaguneb see üldiselt järgmistesse kategooriatesse:

Järgmisena vaatame erinevate klambrite omadusi.

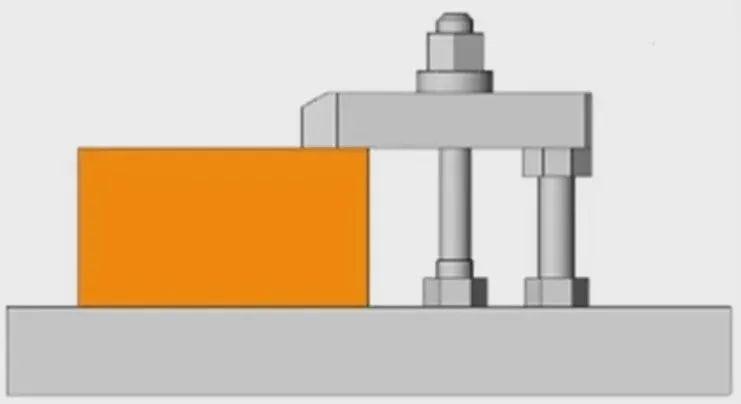

1. Ülevalt pressitud klambrid

Tooriku ülalt pressitud kinnitusseade deformeerub kinnitamisel kõige vähem ja see on tooriku töötlemisel kõige stabiilsem. Seetõttu on üldiselt esimene kaalutlus töödeldava detaili ülalt kinnitamine. Kõige tavalisem detaili ülalt vajutamise kinnitus on käsitsi mehaaniline kinnitus. Näiteks järgmist joonist nimetatakse "lahtise lehe tüüpi" klambriks. Klambrit, mis on kombineeritud pressplaadi, naastpoldi, tungraua ja mutriga, nimetatakse "lahtiseks leheklambriks".

Lisaks saab töödeldava detaili kuju järgi valida erineva kujuga pressplaate. Nagu näiteksCNC-töötlemise osad, Treimisosad ja freesosad.

Lahtise lehe tüüpi klambri pöördemomendi ja kinnitusjõu suhet saab arvutada poldi tõukejõu järgi.

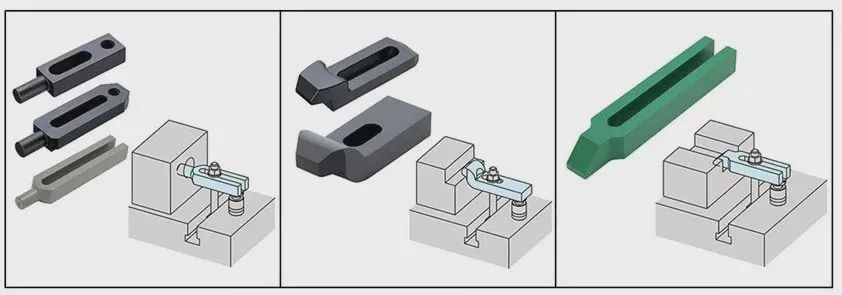

Lisaks lahtisele leheklambrile on töödeldava detaili ülalt kinnitamiseks saadaval järgmised sarnased klambrid.

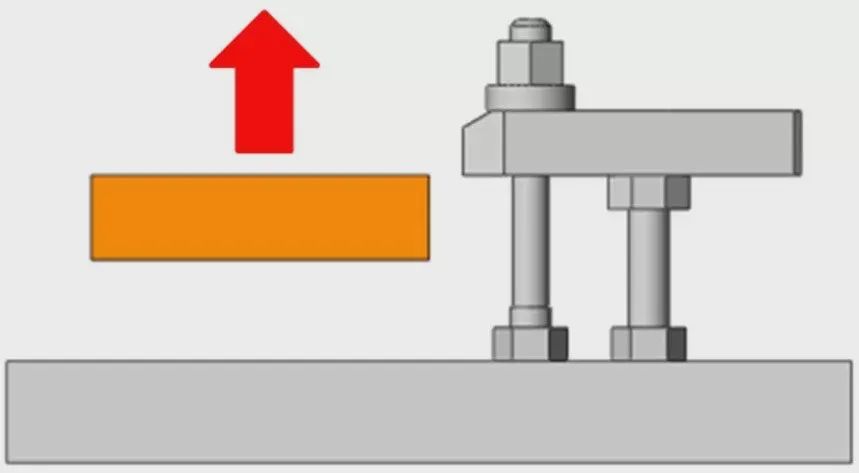

2. Kinnitusklamber küljelt

Algselt oli tooriku ülalt kinnitamise meetod kõige stabiilsem täpsuse ja minimaalse töödeldava detaili koormuse osas. Kui aga töödeldava detaili kohal on vaja töödelda või ei sobi töödeldava detaili ülalt kinnitamine, mistõttu ei ole võimalik töödeldava detaili ülalt kinni kinnitada, saate valida kinnitamise tooriku küljelt. Suhteliselt aga, kui toorik on küljelt klambriga kinnitatud, tekitab see ujuva jõu. Armatuuri projekteerimisel tuleb tähelepanu pöörata sellele, kuidas seda jõudu kõrvaldada.

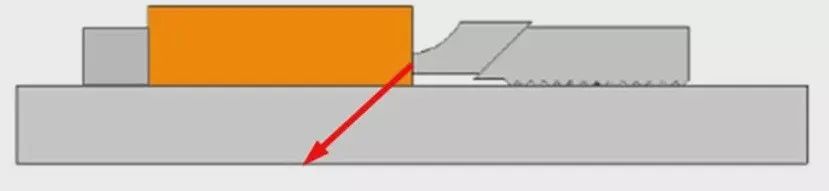

Nagu on näidatud ülaltoodud joonisel, on külgklambril tõukejõu tekitamisel ka kaldus allapoole suunatud jõud, mis võib tõhusalt takistada tooriku üles ujumist.

Küljelt kinnituvatel klambritel on ka järgmised sarnased klambrid.

3. Kinnitusseade tooriku pingutamiseks allatõmmatavalt

Õhukese plaadi tooriku ülemise pinna töötlemisel pole mitte ainult võimatu seda ülalt kinni suruda, vaid ka külje pealt kokku suruda. Ainus mõistlik kinnitusviis on töödeldava detaili pingutamine altpoolt. Kui töödeldav detail on altpoolt pingutatud, kui see on valmistatud rauast, võib tavaliselt kasutada magneti tüüpi klambrit. Värviliste metallide toorikute puhul saab pingutamiseks üldjuhul kasutada vaakum-iminappe.

Ülaltoodud kahel juhul on kinnitusjõud võrdeline töödeldava detaili ja magneti või vaakumpadruni vahelise kontaktpinnaga. Kui töötlemiskoormus on väikeste toorikute töötlemisel liiga suur, ei ole töötlemise efekt ideaalne.

Lisaks tuleb magnetite või vaakumimurite kasutamisel magnetite ja vaakumimuritega kokkupuutepinnad muuta teatud siledaks, enne kui neid saab ohutult ja normaalselt kasutada.

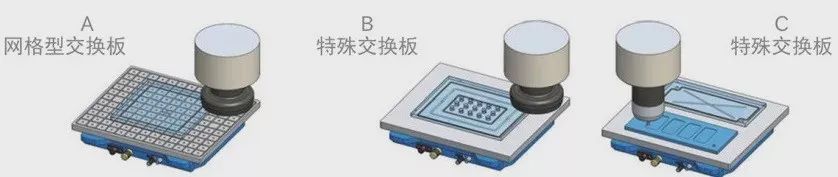

4. Aukudega kinnitusseade

Kui kasutate 5-teljelist töötlusmasinat mitme pinna samaaegseks töötlemiseks või vormitöötlemiseks, et vältida kinnitusdetailide ja tööriistade mõju töötlemisele, on üldiselt asjakohane kasutada aukude kinnitamise meetodit. Võrreldes töödeldava detaili ülalt ja küljelt kinnitamise viisiga on aukude kinnitusviisil toorikule väiksem koormus ja see võib töödeldavat detaili tõhusalt deformeerida.

▲ Otsene töötlemine aukudega

▲ Kinnitamiseks seadke neet

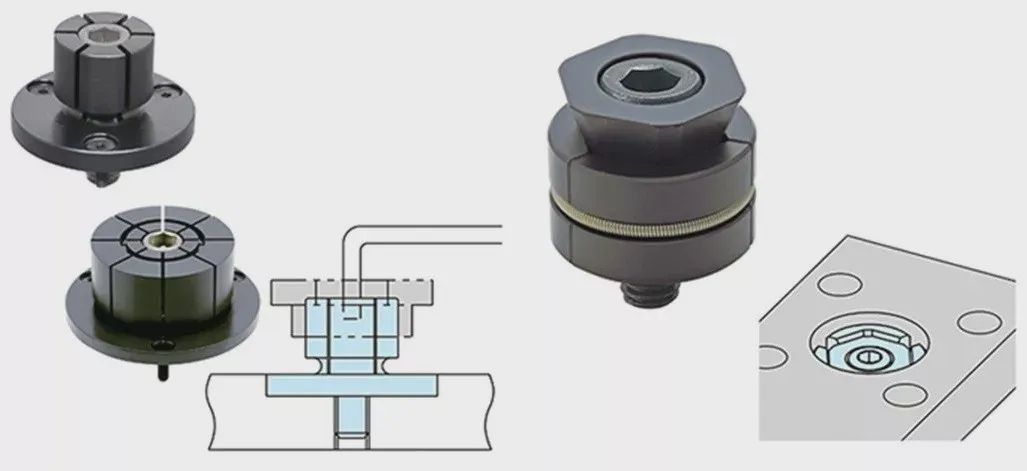

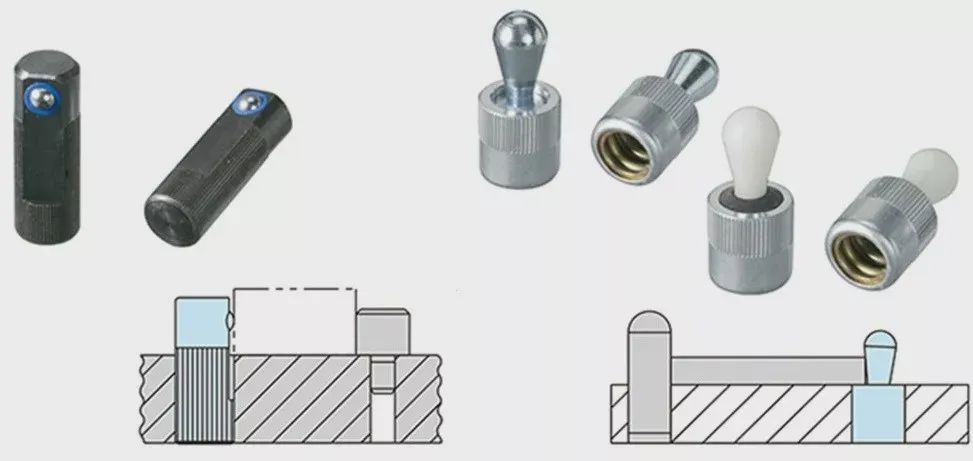

2、 Eelkinnitus

Ülaltoodu puudutab peamiselt tooriku kinnitust. Samuti on ülioluline, kuidas parandada töövõimet ja kasutada eelkinnitust. Kui toorik on alusele vertikaalselt asetatud, kukub toorik gravitatsiooni mõjul. Sel ajal tuleb haaratsit kasutada, hoides töödeldavat detaili käsitsi.

▲ Eelkinnitus

Kui toorikud on rasked või enamik neist on korraga kinnitatud, väheneb töövõime oluliselt ja kinnitusaeg on väga pikk. Praegusel ajal võib selle vedru tüüpi eelkinnitustoote kasutamine võimaldada töödeldaval detailil haaratsit statsionaarses olekus kasutada, parandades oluliselt töövõimet ja lühendades tooriku kinnitusaega.

3、 Ettevaatusabinõud haaratsi valimisel

Kui ühes tööriistas kasutatakse mitut tüüpi klambreid, peavad kinnitus- ja lõdvestamistööriistad olema ühtsed. Näiteks, nagu on näidatud vasakpoolsel joonisel, suureneb erinevate tööriistavõtmete kasutamisel fikseerimiseks operaatori üldine koormus ja ka tooriku üldine kinnitusaeg pikeneb. Näiteks alloleval parempoolsel joonisel on tööriistavõtmed ja poltide suurused ühtlustatud, et hõlbustada põlluoperaatoreid.

▲ Töödeldava detaili kinnitusfunktsioon

Lisaks tuleb haaratsi konfigureerimisel võimalikult palju arvestada tooriku kinnituse töövõimega. Kui töödeldavat detaili on vaja kinnitamise ajal kallutada, on selle kasutamine väga ebamugav. Armatuuri projekteerimisel tuleb seda olukorda vältida.

Postitusaeg: 24.10.2022