Töötlemiskeskus, tuntud ka kui CNC-töötlemiskeskus, on väga automatiseeritud ja mitmekülgne tööpink, mida kasutatakse töötlevas tööstuses erinevateks töötlustoiminguteks.

-

Ülevaade: Töötlemiskeskus ühendab ühte üksusesse mitu funktsiooni, sealhulgas freesimine, puurimine, keermestamine, puurimine ja mõnikord ka treimine. See integreerib tööpingi, tööriistavahetaja ja juhtimissüsteemi ühtsesse süsteemi, et suurendada tõhusust ja tootlikkust.

-

Tüübid: Töötluskeskusi on erinevat tüüpi, näiteks vertikaalsed töötluskeskused (VMC) ja horisontaalsed töötluskeskused (HMC). VMC-del on vertikaalselt orienteeritud spindel, samas kui HMC-del on horisontaalselt orienteeritud spindel. Igal tüübil on oma eelised ja see sobib konkreetseks rakenduseks.

-

Teljed: töötluskeskustel on tavaliselt kolm või enam liikumistelge. Levinumad on kolmeteljelised masinad, millel on lineaarseks liikumiseks X-, Y- ja Z-telg. Täiustatud mudelitel võivad olla mitmeteljeliseks töötlemiseks täiendavad pöörlemisteljed (nt A, B, C).

-

CNC-juhtimine: töötlemiskeskusi juhivad arvuti arvjuhtimissüsteemid (CNC). CNC programmeerimine võimaldab täpselt juhtida töötlemisprotsessi, sealhulgas tööriista liikumist, ettenihkekiirusi, spindli kiirusi ja jahutusvedeliku voolu.

-

Tööriistavahetaja: Töötlemiskeskused on varustatud automaatsete tööriistavahetajatega (ATC), mis võimaldavad lõiketööriistade kiiret ja automatiseeritud vahetamist töötlemisprotsessi ajal. See võimaldab tõhusat ja katkematut tootmist.

-

Töökoha hoidmine: töödeldavaid detaile hoitakse töötlemistoimingute ajal kindlalt töötluskeskuse laual või kinnitusel. Olenevalt rakendusest ja nõuetest kasutatakse erinevaid töö hoidmise meetodeid, nagu kruusid, klambrid, kinnitused ja kaubaaluste süsteemid.

-

Kasutusalad: töötluskeskusi kasutatakse laialdaselt sellistes tööstusharudes nagu lennundus, autotööstus, meditsiin ja üldine tootmine. Neid kasutatakse selliste ülesannete jaoks nagu keeruliste osade freesimine, aukude puurimine, täpsete profiilide loomine ja rangete tolerantside saavutamine.

-

Edusammud: töötluskeskuste valdkond areneb pidevalt koos tehnoloogia arenguga. See hõlmab masinate disaini, juhtimissüsteemide, lõiketööriistade tehnoloogiate, automatiseerimise ja muude tootmisprotsessidega integreerimise täiustamist.

Töötlemiskeskus integreerib õli, gaasi, elektri ja arvjuhtimise ning võimaldab ühekordselt kinnitada erinevaid ketasid, plaate, kestasid, nukke, vorme ja muid keerukaid osi ja toorikuid ning lõpetada puurimise, freesimise, puurimise, laiendamise, hõõritsemine, jäik koputamine ja muud protsessid töödeldakse, nii et see on ideaalne seade ülitäpseks töötlemiseks. See artikkel jagab töötluskeskuste kasutusoskusi järgmistest aspektidest:

Kuidas töötlemiskeskus tööriista seadistab?

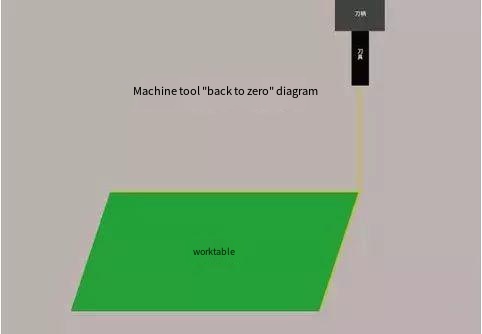

1. Nullile naasmine (tööpingi lähtepunkti naasmine)

Enne tööriista seadistamist on vaja naasta nulli (naasta tööpingi algpunkti), et kustutada viimase toimingu koordinaatandmed. Pange tähele, et X-, Y- ja Z-teljed peavad kõik naasma nulli.

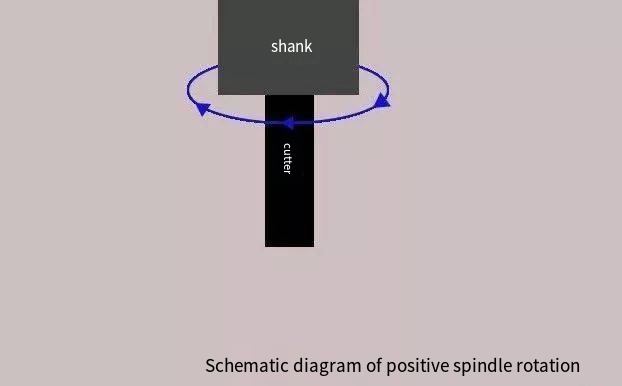

2. Spindel pöörleb ettepoole

“MDI” režiimis pööratakse spindlit ettepoole käsukoodide sisestamisega ja pöörlemiskiirust hoitakse keskmisel tasemel. Seejärel lülitage režiimile "käsiratas" ja tehke tööpinkide liigutamine, lülitades ja reguleerides kiirust.

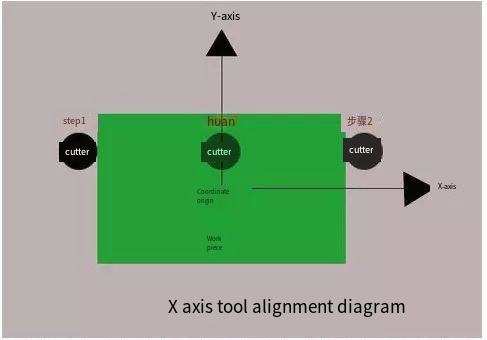

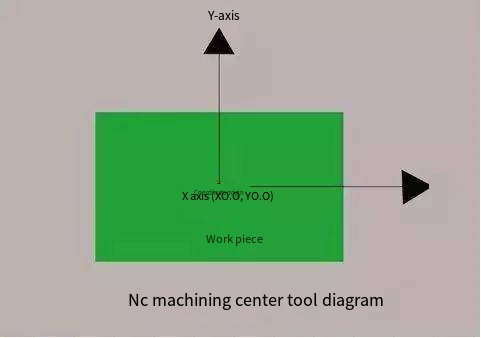

3. X suuna tööriista seadistus

Kasutage tööriista, et puudutada kergelt töödeldava detaili paremat külge, et puhastada tööpingi suhtelised koordinaadid; tõstke tööriist Z-suunas, seejärel liigutage tööriist tooriku vasakule ning viige tööriist ja toorik alla samale kõrgusele nagu varem. Puudutage kergelt, tõstke tööriist üles, kirjutage üles tööpingi suhtelise koordinaadi X väärtus, liigutage tööriist pooleni suhtelisest koordinaadist X, kirjutage üles tööpingi absoluutkoordinaadi X väärtus ja vajutage (INPUT) ) koordinaatsüsteemi sisestamiseks.

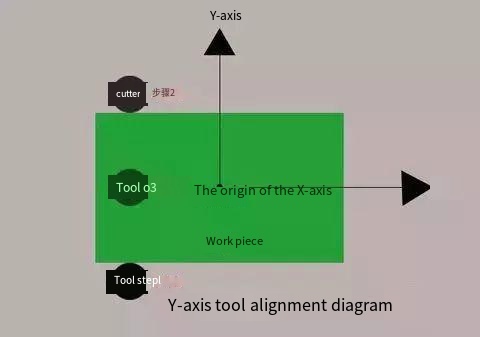

4. Y-suunalise tööriista seadistus

Kasutage tööriista, et puudutada õrnalt töödeldava detaili esiosa, et puhastada tööpingi suhtelised koordinaadid; tõstke tööriist Z-suunas, seejärel liigutage tööriist tooriku taha ja viige tööriist ja toorik alla samale kõrgusele nagu varem. Puudutage kergelt, tõstke tööriist üles, kirjutage üles tööpingi suhtelise koordinaadi Y väärtus, liigutage tööriist pooleni suhtelisest koordinaadist Y, kirjutage üles tööpingi absoluutkoordinaadi Y väärtus ja vajutage (INPUT ) koordinaatsüsteemi sisestamiseks.

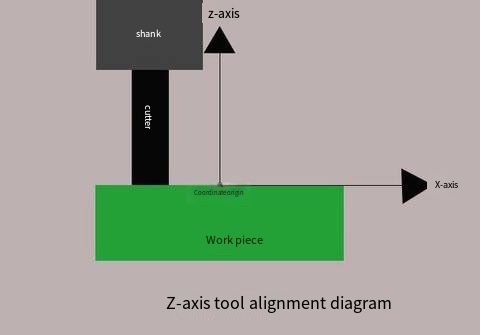

5. Z-suuna tööriista seadistus

Liigutage tööriist töödeldava detaili pinnale, mis on suunatud Z-suunas nullpunkti poole, liigutage tööriista aeglaselt, kuni see puudutab kergelt tooriku ülemist pinda, registreerige Z väärtus tööpingi koordinaatsüsteemis. ja vajutage (INPUT), et sisestada koordinaatsüsteemi.

6. Spindli peatus

Esmalt peatage spindel, viige spindel sobivasse asendisse, kutsuge töötlemisprogramm ja valmistuge ametlikuks töötlemiseks.

Kuidas töötlemiskeskus toodab ja töötleb deformeeritavaid osi?

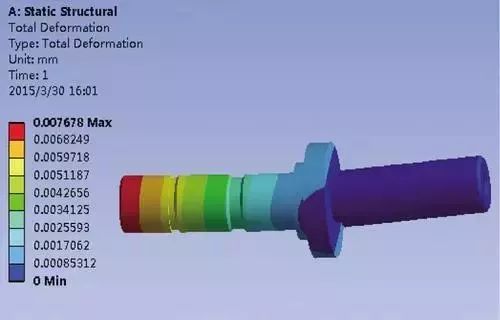

Sesttelje cnc töötlemineKerge kaalu, halva jäikuse ja nõrga tugevusega osad deformeeruvad töötlemise ajal kergesti jõu ja kuumuse mõjul ning suur töötlemisjäätmete määr suurendab oluliselt kulusid. Selliste osade puhul peame kõigepealt mõistma deformatsiooni põhjuseid:

Deformatsioon jõu all:

Seda tüüpi osade sein on õhuke ja kinnitusjõu mõjul on töötlemise ja lõikamise ajal lihtne ebaühtlane paksus ning elastsus on halb ja osade kuju on iseenesest raske taastada.

Kuumuse deformatsioon:

Toorik on kerge ja õhuke ning lõikamisprotsessi ajal mõjuva radiaaljõu tõttu põhjustab tooriku termilise deformatsiooni, muutes tooriku suuruse ebatäpseks.

Vibratsiooni deformatsioon:

Radiaalse lõikejõu mõjul on osad altid vibratsioonile ja deformatsioonile, mis mõjutab tooriku mõõtmete täpsust, kuju, asendi täpsust ja pinna karedust.

Kergesti deformeeruvate osade töötlemismeetod:

Kergesti deformeeruvate osade puhul, mida esindavad õhukeseseinalised osad, saab kasutada kiiret töötlemist ja lõikamist väikese etteandekiiruse ja suure lõikekiirusega, et vähendada töötlemise ajal toorikule mõjuvat lõikejõudu ja samal ajal suuremat osa lõikesoojust. hajub suurel kiirusel tooriku küljest eemale lendavate laastude toimel. Võtke ära, vähendades seeläbi tooriku temperatuuri ja vähendades tooriku termilist deformatsiooni.

Miks tuleks töötluskeskuse tööriistad passiveerida?

CNC tööriistad ei ole nii kiired kui võimalik, miks passiveerimisravi? Tegelikult pole tööriista passiveerimine see, mida kõik sõna-sõnalt mõistavad, vaid viis tööriistade kasutusiga pikendada. Parandage tööriista kvaliteeti silumise, poleerimise, jäsemete eemaldamise ja muude protsesside abil. See on tegelikult tavaline protsess pärast tööriista peeneks jahvatamist ja enne katmist.

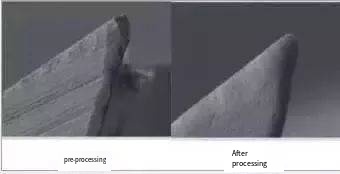

▲ Tööriista passiveerimise võrdlus

Noad teritatakse lihvkettaga enne valmistoodet, kuid teritusprotsess tekitab erineval määral mikroskoopilisi tühikuid. Kui töötlemiskeskus teostab kiiret lõikamist, laieneb mikroskoopiline vahe kergesti, mis kiirendab tööriista kulumist ja kahjustusi. Kaasaegsel lõiketehnoloogial on ranged nõuded tööriista stabiilsusele ja täpsusele, seega tuleb CNC-tööriist enne katmist passiveerida, et tagada katte tugevus ja kasutusiga. Tööriista passiveerimise eelised on järgmised:

1. Vältige tööriista füüsilist kulumist

Lõikamise käigus kulub tööriista pind järk-järgultkohandatud cnc toorik, ja lõikeserv on ka lõikamisprotsessi ajal altid plastilisele deformatsioonile kõrgel temperatuuril ja kõrgel rõhul. Tööriista passiveerimistöötlus võib aidata tööriistal parandada jäikust ja vältida tööriista lõikevõime enneaegset kaotamist.

2. Säilitage töödeldava detaili viimistlus

Tööriista lõikeserva jäägid põhjustavad tööriista kulumist ja töödeldava detaili pind muutub karedaks. Pärast passiveerimistöötlust muutub tööriista lõikeserv väga siledaks, vastavalt väheneb lõhe, samuti paraneb tooriku pinnaviimistlus.

3. Mugav soone laastu eemaldamine

Tööriista soonte poleerimine võib parandada pinna kvaliteeti ja laastude eemaldamist. Mida siledam on flöödi pind, seda parem on laastu eemaldamine ja järjepidevam lõikamisprotsess. Pärast CNC-tööriista passiveerimist ja poleerimist töötluskeskuses jääb pinnale palju väikseid auke. Need väikesed augud võivad töötlemise ajal absorbeerida rohkem lõikevedelikku, mis vähendab oluliselt lõikamise ajal tekkivat soojust ja parandab oluliselt töötlemise efektiivsuse kiirust.

Kuidas töötlemiskeskus vähendab tooriku pinnakaredust?

Osade pinna karedus on üks levinumaid probleemeCNC töötleminekeskused, mis peegeldab otseselt töötlemise kvaliteeti. Kuidas kontrollida osade töötlemise pinnakaredust, peame esmalt põhjalikult analüüsima pinnakareduse põhjuseid, sealhulgas: freesimisel tekkinud tööriistajälgi; lõikeeraldamisest põhjustatud termiline või plastiline deformatsioon; tööriista ja töödeldud pinna hõõrdumine.

Töödeldava detaili pinna kareduse valimisel ei peaks see vastama mitte ainult detaili pinna funktsionaalsetele nõuetele, vaid arvestama ka majanduslikku ratsionaalsust. Lõikefunktsiooni täitmise eeldusel tuleks tootmiskulude vähendamiseks valida võimalikult suur pinnakareduse kontrollväärtus. Lõiketöötlemiskeskuse teostajana peaks tööriist pöörama tähelepanu igapäevasele hooldusele ja õigeaegsele lihvimisele, et vältida liiga nüri tööriista põhjustatud pinna ebatasasust.

Mida peaks töötlemiskeskus tegema pärast töö lõpetamist?

Üldiselt on töötluskeskuste traditsioonilised tööpinkide töötlemise protseduurid ligikaudu samad. Peamine erinevus seisneb selles, et töötlemiskeskus lõpetab kõik lõikeprotsessid ühekordse kinnituse ja pideva automaatse töötlemise kaudu. Seetõttu peab töötlemiskeskus tegema mõningaid järeltöid.

1. Viige läbi puhastustöötlus. Pärast seda, kui töötluskeskus on lõikeülesande lõpetanud, on vaja laastud õigeaegselt eemaldada, masinajumal pühkida ning hoida tööpink ja keskkond puhtana.

2. Lisatarvikute kontrollimisel ja vahetamisel pöörake esmalt tähelepanu juhtsiinil oleva õlipuhasti kontrollimisele ja kulumise korral vahetage see õigeaegselt välja. Kontrollige määrdeõli ja jahutusvedeliku olekut. Hägususe ilmnemisel tuleks see õigeaegselt välja vahetada. Kui veetase on skaalast madalam, tuleks see lisada.

3. Seiskamisprotseduur tuleks standardiseerida ning tööpingi juhtpaneeli toiteallikas ja põhitoiteallikas tuleks omakorda välja lülitada. Eriolukordade ja erinõuete puudumisel tuleks järgida esmalt nulli naasmise põhimõtet, manuaal-, tolli- ja automaatrežiimi. Töötlemiskeskus peaks töötama ka madalal, keskmisel kiirusel ja seejärel suurel kiirusel. Madala ja keskmise kiirusega tööaeg ei tohiks olla lühem kui 2-3 minutit enne tööle asumist.

4. Standardiseerige toiming. Padruni või ülemise detaili koputamine, sirgendamine või korrigeerimine ei ole lubatud. On vaja kinnitada, etcnc freesdetailidja tööriist kinnitatakse enne järgmise sammuga jätkamist. Tööpingil olevaid kindlustus- ja ohutuskaitseseadmeid ei tohi omavoliliselt lahti võtta ja teisaldada. Kõige tõhusam töötlemine on tegelikult ohutu töötlemine. Tõhusa töötlemisseadmena peab töötlemiskeskuse töö seiskamisel olema mõistlik ja standardiseeritud. See ei ole ainult praeguse lõpetatud protsessi ülalpidamine, vaid ka ettevalmistus järgmiseks stardiks.

Anebon suudab hõlpsasti pakkuda tippkvaliteediga lahendusi, konkurentsivõimelist väärtust ja parimat kliendifirmat. Aneboni sihtkoht on heade hulgimüüjate täppisosade CNC-mehaaniline kõvakroomplaatimisseadmete jaoks "Tulete siia raskustega ja me pakume teile naeratust". Järgides väikeettevõtete vastastikuse eelise põhimõtet, on Anebon saavutanud meie seas hea maine. ostjaid meie parimate ettevõtete, kvaliteetsete kaupade ja konkurentsivõimelise hinnavahemiku tõttu. Anebon tervitab soojalt ostjaid teie kodust ja välismaalt meiega ühiste tulemuste nimel koostööd tegema.

Head hulgimüüjad Hiinas töödeldud roostevaba terase, 5-teljelise täppistöötluse osade ja cnc-freesimisteenustega. Aneboni peamised eesmärgid on pakkuda oma klientidele kogu maailmas head kvaliteeti, konkurentsivõimelist hinda, rahulolevat tarnet ja suurepäraseid teenuseid. Klientide rahulolu on meie peamine eesmärk. Ootame teid külastama meie müügisalongi ja kontorit. Anebon on oodanud teiega ärisuhete loomist.

Postitusaeg: 22. mai-2023