Tööriistakinnituste projekteerimine on protsess, mis on kohandatud konkreetse tootmisprotsessi spetsiifilistele nõuetele. Seda tehakse pärast osade töötlemisprotsessi lõppu. Tootmisprotsessi väljatöötamisel on oluline arvestada kinnitusdetailide rakendamise teostatavust. Lisaks võib armatuuri projekteerimise käigus teha ettepanekuid protsessi muutmiseks, kui seda peetakse vajalikuks. Kinnituskonstruktsiooni kvaliteeti mõõdetakse selle võimega tagada töödeldava detaili stabiilne töötlemiskvaliteet, kõrge tootmise efektiivsus, madal hind, mugav laastu eemaldamine, ohutu töö, tööjõu kokkuhoid ning lihtne tootmine ja hooldus.

1. Tööriistade kinnitusdetailide projekteerimise põhiprintsiibid on järgmised:

1. Kinnitus peab tagama tooriku positsioneerimise stabiilsuse ja töökindluse kasutamise ajal.

2. Kinnitus peab olema piisava kande- või kinnitustugevusega, et tagada töödeldava detaili töötlemine.

3. Kinnitusprotsess peab olema lihtne ja kiire.

4. Kuluvad osad peavad olema kiiresti vahetatavad ja parem on mitte kasutada muid tööriistu, kui tingimused seda võimaldavad.

5. Armatuur peab vastama reguleerimise või vahetamise ajal korduva positsioneerimise usaldusväärsusele.

6. Vältige nii palju kui võimalik keeruliste struktuuride ja kallite kulude kasutamist.

7. Kasutage võimaluse korral osadena standardseid osi.

8. Kujundada ettevõttesiseste toodete süstematiseerimine ja standardimine.

2. Algteadmised tööriistade ja kinnitusdetailide projekteerimisest

Suurepärane tööpinkide kinnitus peab vastama järgmistele põhinõuetele:

1. Töötlemise täpsuse tagamise võti seisneb positsioneerimisviite, meetodi ja komponentide õiges valikus. Samuti on oluline analüüsida positsioneerimisvigu ja arvestada kinnitusstruktuuri mõju töötluse täpsusele. See tagab, et kinnitus vastab töödeldava detaili täpsusnõuetele.

2. Tootmise efektiivsuse parandamiseks kasutage kiireid ja tõhusaid kinnitusmehhanisme, et lühendada abiaega ja parandada tootlikkust. Armatuuride keerukus tuleks kohandada tootmisvõimsusele.

3. Protsessi hea jõudlusega spetsiaalsetel kinnitusdetailidel peaks olema lihtne ja mõistlik struktuur, mis võimaldab hõlpsat valmistamist, kokkupanekut, reguleerimist ja kontrollimist.

4. Hea jõudlusega tööseadmed peaksid olema hõlpsasti kasutatavad, tööjõudu säästvad, ohutud ja töökindlad. Võimaluse korral kasutage operaatori töömahukuse vähendamiseks pneumaatilisi, hüdraulilisi ja muid mehhaniseeritud kinnitusseadmeid. Armatuur peaks hõlbustama ka kiibi eemaldamist. Laastude eemaldamise struktuur võib takistada laastude kahjustamist tooriku positsioneerimisel ja tööriistal ning takistada kuumuse kogunemist protsessisüsteemi deformeerimisel.

5. Hea ökonoomsusega spetsiaalsete kinnitusdetailide puhul tuleks kasutada standardseid komponente ja struktuure, et vähendada kinnitusdetaile tootmiskulusid. Armatuurilahenduse vajalik tehniline ja majanduslik analüüs tuleks läbi viia, et suurendada selle majanduslikku kasu tootmises, lähtudes projekteerimise käigus tehtud tellimusest ja tootmisvõimsusest.

3. Ülevaade tööriistade ja kinnitusdetailide disaini standardimisest

1. Tööriistade ja kinnitusdetailide projekteerimise põhimeetodid ja etapid

Ettevalmistus enne projekteerimist Tööriistade ja kinnitusdetailide projekteerimise algandmed hõlmavad järgmist:

a) Vaadake üle järgmine tehniline teave: projekteerimisteatis, viimistletud osade joonised, töötlemisviiside umbkaudsed joonised ja muud seotud üksikasjad. Oluline on mõista iga protsessi tehnilisi nõudeid, sealhulgas positsioneerimis- ja kinnitusskeemi, eelmise protsessi töötlemissisu, töötlemata seisukorda, töötlemisel kasutatavaid tööpinke ja tööriistu, kontrollmõõtetööriistu, töötlusvarusid ja lõikekoguseid.Projektiteatis , valmis detailide joonised, töötlemata joonised protsessi marsruudid ja muu tehniline teave, iga protsessi töötlemise tehniliste nõuete mõistmine, positsioneerimis- ja kinnitusskeem, eelmise protsessi töötlemise sisu, töötlemata seisukord, töötlemisel kasutatud tööpingid ja tööriistad, Kontrolli mõõteriistad, töötlusvarud ja lõikekogused jne;

b) saab aru tootmispartii suurusest ja kinnitusdetailide vajadusest;

c) mõistab kasutatava tööpingi kinnitusdetaili konstruktsiooniga seotud peamisi tehnilisi parameetreid, jõudlust, spetsifikatsioone, täpsust ja mõõtmeid;

d) Armatuuride standardne materjalivaru.

2. Tööriistade kinnitusdetailide projekteerimisel arvesse võetavad probleemid

Klambri konstruktsioon tundub suhteliselt lihtne, kuid see võib põhjustada tarbetuid probleeme, kui seda projekteerimise käigus hoolikalt ei arvestata. Hüdrauliliste klambrite kasvav populaarsus on lihtsustanud esialgset mehaanilist struktuuri. Siiski tuleb edaspidiste probleemide vältimiseks arvestada teatud kaalutlustega.

Esiteks tuleb arvestada töödeldava detaili tühja veerisega. Kui tooriku suurus on liiga suur, tekivad häired. Seetõttu tuleks enne projekteerimist ette valmistada ligikaudsed joonised, jättes palju ruumi.

Teiseks on kriitiline armatuuri sujuv laastu eemaldamine. Armatuur on sageli konstrueeritud suhteliselt kompaktsesse ruumi, mis võib kaasa tuua rauast viilu kogunemise kinnituse surnud nurkadesse ja lõikevedeliku halva väljavoolu, mis põhjustab tulevikus probleeme. Seetõttu tuleks töötlemise käigus tekkivate probleemidega arvestada juba praktika alguses.

Kolmandaks tuleks arvesse võtta armatuuri üldist avatust. Avatuse eiramine raskendab operaatoril kaardi paigaldamist, mis on aega- ja töömahukas ning on disainis tabu.

Neljandaks tuleb järgida kinnituste kujundamise teoreetilisi põhiprintsiipe. Armatuur peab säilitama oma täpsuse, seega ei tohiks projekteerida midagi, mis läheks põhimõttele vastu. Hea disain peaks ajaproovile vastu pidama.

Lõpuks tuleks kaaluda positsioneerimiskomponentide asendatavust. Positsioneerimiskomponendid on tugevalt kulunud, nii et kiire ja lihtne asendamine peaks olema võimalik. Parem on mitte kujundada suuremaid osi.

Armatuuri projekteerimise kogemuste kogumine on kriitiline. Hea disain on pideva kogumise ja kokkuvõtte protsess. Mõnikord on disain üks asi ja praktiline rakendamine teine. Seetõttu on oluline arvestada töötlemise ja projekteerimise käigus tekkida võivate probleemidega. Armatuuride eesmärk on tõhustada ja hõlbustada tööd.

Üldkasutatavad tööseadmed jagunevad nende funktsionaalsuse järgi peamiselt järgmistesse kategooriatesse:

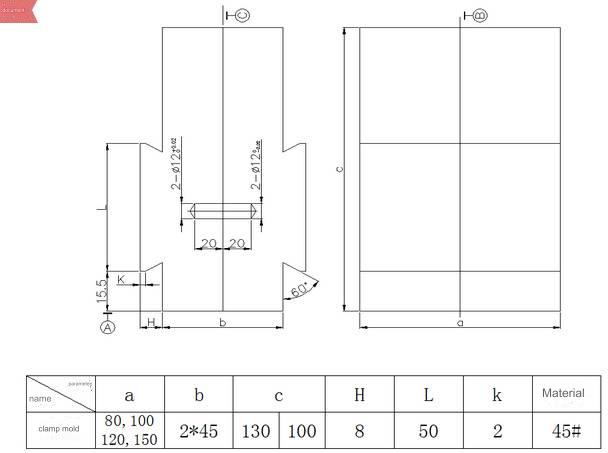

01 klambrivorm

02 Puurimis- ja freesitööriistad

03 CNC, instrument padrun

04 Gaasi ja vee testimise tööriistad

05 Kärpimis- ja mulgustamistööriistad

06 Keevitustööriistad

07 Poleerimisrakis

08 Koostetööriistad

09 Tampotrükk, lasergraveerimine

01 klambrivorm

Definitsioon:Tööriist toote kuju alusel positsioneerimiseks ja kinnitamiseks

Disaini punktid:

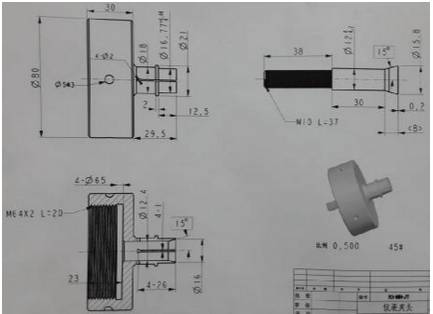

1. Seda tüüpi klambrit kasutatakse peamiselt kruuside puhul ja selle pikkust saab vastavalt vajadusele lõigata;

2. Kinnitusvormile saab konstrueerida muid abipositsioneerimisseadmeid ja kinnitusvorm on üldiselt ühendatud keevitamise teel;

3. Ülaltoodud pilt on lihtsustatud diagramm ja vormiõõnsuse struktuuri suurus määratakse konkreetse olukorraga;

4. Paigaldage 12 läbimõõduga asukohatihvt liikuvale vormile sobivasse asendisse ja positsioneerimisava fikseeritud vormi libisejate vastavasse asendisse, et see sobiks asukohatihvtiga;

5. Koosteõõnsus tuleb projekteerimisel nihutada ja 0,1 mm võrra suurendada, võttes aluseks mittekahanenud tooriku joonise kontuuripinna.

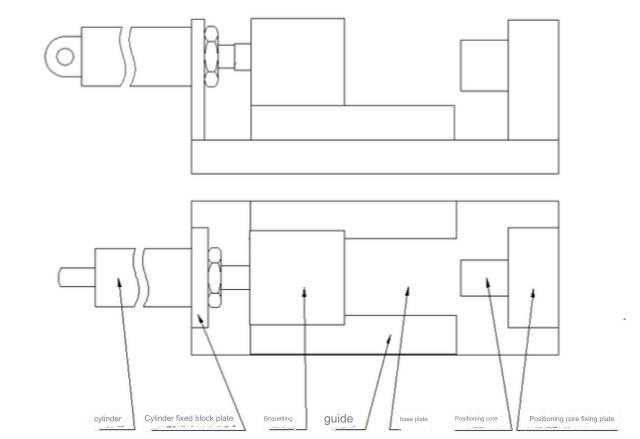

02 Puurimis- ja freesitööriistad

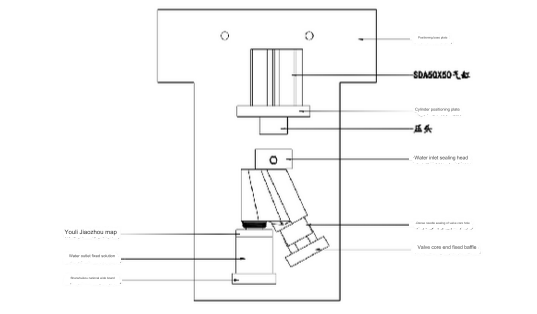

Disaini punktid:

1. Vajadusel saab fikseeritud südamikule ja selle fikseeritud plaadile projekteerida mõned abipositsioneerimisseadmed;

2. Ülaltoodud pilt on lihtsustatud struktuurskeem. Tegelik olukord nõuab vastavat projekteerimist vastavaltcnc osadstruktuur;

3. Silinder sõltub toote suurusest ja pingest töötlemisel. Tavaliselt kasutatakse SDA50X50;

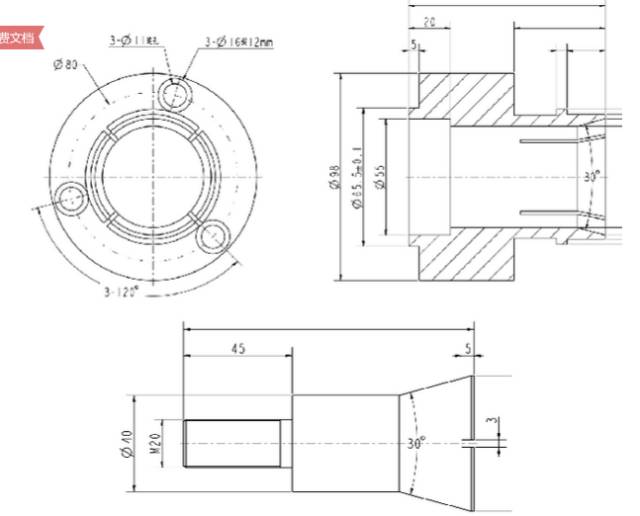

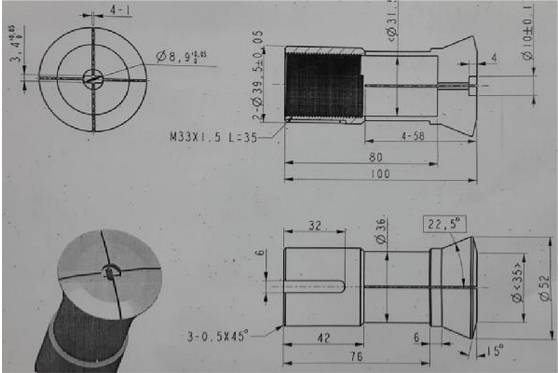

03 CNC, instrument padrun

CNC padrun

Toe-in padrun

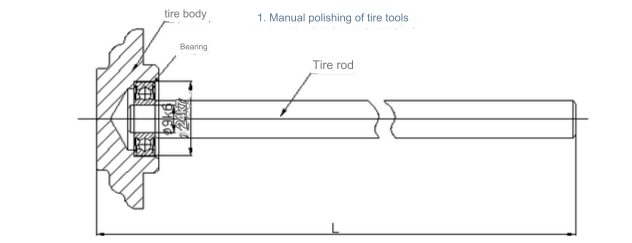

Disaini punktid:

Allpool leiate muudetud ja parandatud teksti:

1. Mõõtmed, mida ülaloleval pildil ei ole märgitud, põhinevad tegeliku toote sisemise ava suuruse struktuuril.

2. Tootmisprotsessi ajal peaks toote sisemise avaga kontaktis olev välimine ring jätma ühele küljele 0,5 mm varu. Lõpuks tuleks see paigaldada CNC-tööpinkile ja peeneks keerata, et vältida karastusprotsessist tingitud deformatsioone ja ekstsentrilisust.

3. Koosteosa materjalina on soovitatav kasutada vedruterast ja 45# ühendusvarda osa materjalina.

4. Roolivarda osa M20 niit on tavaliselt kasutatav niit, mida saab reguleerida vastavalt tegelikule olukorrale.

Disaini punktid:

1. Ülaltoodud pilt on võrdlusskeem ning koostu mõõtmed ja struktuur põhinevad toote tegelikel mõõtmetel ja struktuuril;

2. Materjal on 45# ja karastatud.

Instrumendi väline klamber

Disaini punktid:

1. Ülaltoodud pilt on võrdlusdiagramm ja tegelik suurus sõltub toote sisemise ava suuruse struktuurist;

2. Välisring, mis on positsioneerimiskontaktis toote sisemise avaga, peab jätma tootmise ajal ühele küljele 0,5 mm varu ning see paigaldatakse lõpuks instrumendi treipingile ja keeratakse peeneks suurusele, et vältida deformatsiooni ja ekstsentrilisust. karastusprotsessi abil;

3. Materjal on 45# ja karastatud.

04 Gaasi testimise tööriistad

Disaini punktid:

1. Ülaltoodud pilt on gaasitestimise tööriistade võrdluspilt. Konkreetne struktuur tuleb kujundada vastavalt toote tegelikule struktuurile. Eesmärk on tihendada toode võimalikult lihtsal viisil, nii et testitav ja tihendatav osa täidetakse selle tiheduse kinnitamiseks gaasiga.

2. Silindri suurust saab reguleerida vastavalt toote tegelikule suurusele. Samuti tuleb kaaluda, kas silindri käik võib olla mugav toote ülesvõtmiseks ja asetamiseks.

3. Tootega kokkupuutuv tihenduspind kasutab üldiselt hea survevõimega materjale, nagu Uni liim ja NBR kummirõngad. Lisaks pange tähele, et toote välispinnaga kokkupuutuvate positsioneerimisplokkide korral proovige kasutada valgeid plastplokke ning kasutamise ajal katke keskmine kate puuvillase riidega, et vältida toote välimuse kahjustamist.

4. Projekteerimisel tuleb arvestada toote positsioneerimissuunda, et vältida gaasilekke jäämist toote õõnsusse ja valetuvastuse põhjustamist.

05 Mulgustamistööriistad

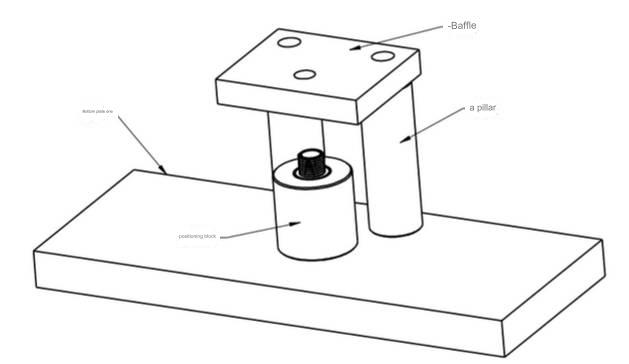

Disaini punktid:Ülaltoodud pildil on näha mulgustamistööriistade standardstruktuur. Alumist plaati kasutatakse stantsimismasina töölaua hõlpsaks kinnitamiseks, samas kui positsioneerimisplokki kasutatakse toote kinnitamiseks. Tööriistade struktuur on kohandatud vastavalt toote tegelikule olukorrale. Keskpunkt on ümbritsetud keskpunktiga, et tagada toote ohutu ja mugav komplekteerimine ja asetamine. Deflektorit kasutatakse toote hõlpsaks eraldamiseks stantsimisnoast, sambaid kasutatakse aga fikseeritud deflektoritena. Nende osade montaažiasendeid ja suurusi saab kohandada vastavalt toote tegelikele tingimustele.

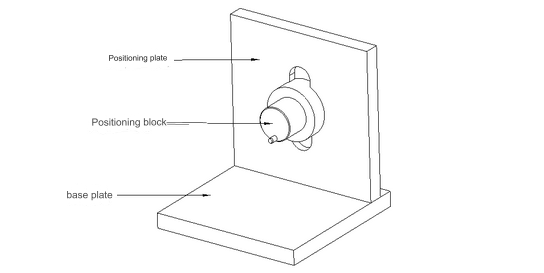

06 Keevitustööriistad

Keevitustööriistade eesmärk on fikseerida iga komponendi asend keevitussõlmes ja kontrollida iga komponendi suhtelist suurust. See saavutatakse positsioneerimisploki abil, mis on kujundatud vastavalt toote tegelikule struktuurile. Oluline on märkida, et toote asetamisel keevitustööriistadele ei tohiks tööriistade vahele jääda suletud ruumi. Selle eesmärk on vältida liigse rõhu tekkimist suletud ruumis, mis võib kuumutamise ajal pärast keevitamist osade suurust mõjutada.

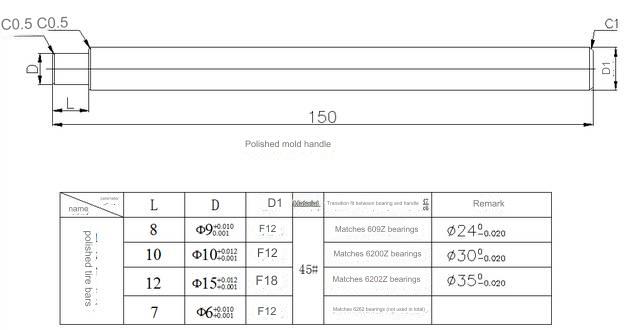

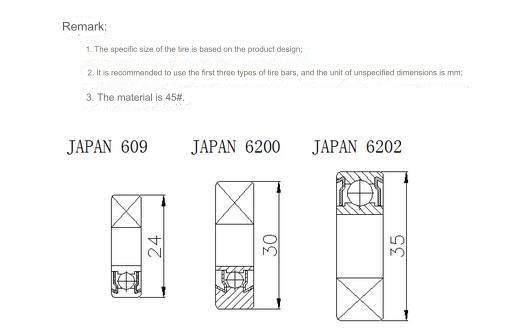

07 Poleerimisseade

08 Koostetööriistad

Montaažitööriistad on seade, mis aitab monteerimisprotsessi ajal komponente positsioneerida. Disaini idee on võimaldada toote hõlpsat ülesvõtmist ja paigutamist, lähtudes komponentide koostestruktuurist. On oluline, et välimuskohandatud cnc-alumiiniumist osadei ole kokkupanemise käigus kahjustatud. Toote kaitsmiseks kasutamise ajal võib selle katta puuvillase lapiga. Tööriistade materjalide valimisel on soovitatav kasutada mittemetallilisi materjale, näiteks valget liimi.

09 Tampotrükk, lasergraveerimine

Disaini punktid:

Kujundage tööriistade positsioneerimisstruktuur vastavalt tegeliku toote graveerimisnõuetele. Pöörake tähelepanu toote korjamise ja paigutamise mugavusele ning toote välimuse kaitsele. Tootega kokkupuutuv positsioneerimisplokk ja abipositsioneerimisseade peaksid olema võimalikult suurel määral valmistatud valgest liimist ja muudest mittemetallilistest materjalidest.

Anebon on pühendunud kvaliteetsete lahenduste loomisele ja suhete loomisele inimestega üle kogu maailma. Nad on väga kirglikud ja ustavad oma klientidele parimate teenuste pakkumisel. Nad on spetsialiseerunud Hiina alumiiniumivalutoodetele,alumiiniumplaatide freesimine, kohandatudalumiiniumist väikesed osad CNCja Original Factory Hiina ekstrusioonalumiinium ja profiilalumiinium.

Aneboni eesmärk on järgida ärifilosoofiat "Kvaliteet ennekõike, täiuslikkus igavesti, inimestele orienteeritud, tehnoloogia innovatsioon". Nad teevad kõvasti tööd, et teha edusamme ja teha uuendusi selles valdkonnas, et saada esmaklassiliseks ettevõtteks. Nad järgivad teaduslikku juhtimismudelit ja püüavad omandada erialaseid teadmisi, arendada täiustatud tootmisseadmeid ja -protsesse ning luua esmaklassilisi kvaliteetseid tooteid. Anebon pakub mõistlikke hindu, kvaliteetseid teenuseid ja kiiret kohaletoimetamist eesmärgiga luua oma klientidele uut väärtust.

Postitusaeg: 25. märts 2024