Mida teate mehaanilise projekteerimise mõõtmete detailide kohta, millele tuleb tähelepanu pöörata?

Kogu toote mõõtmed:

Need on mõõtmed, mis määravad objekti üldise kuju ja suuruse. Need mõõtmed on tavaliselt esitatud arvväärtustena ristkülikukujulistes kastides, mis näitavad kõrgust, laiust ja pikkust.

Tolerantsid:

Tolerantsid on lubatud mõõtmete kõikumised, mis tagavad õige sobivuse, toimimise ja kokkupaneku. Tolerantsid on määratletud pluss- ja miinussümbolite kombinatsiooniga koos arvväärtustega. Näiteks 10 mm ± 0,05 mm läbimõõduga auk tähendab, et läbimõõt on vahemikus 9,95 kuni 10,05 mm.

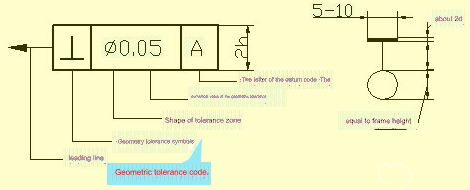

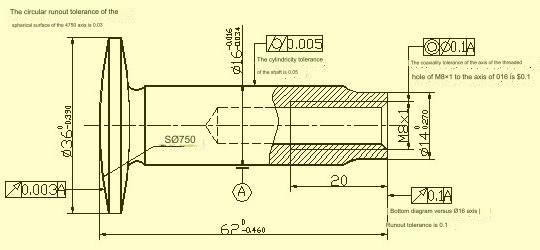

Geomeetrilised mõõtmed ja tolerantsid

GD&T võimaldab teil juhtida ja määratleda komponentide ja koostefunktsioonide geomeetriat. Süsteem sisaldab juhtraame ja sümboleid selliste tunnuste määramiseks nagu tasasus (või kontsentrilisus), perpendikulaarsus (või paralleelsus) jne. See annab rohkem teavet objektide kuju ja suuna kohta kui põhilised mõõtmete mõõtmised.

Pinnaviimistlus

Pinnaviimistlust kasutatakse pinna soovitud tekstuuri või sileduse täpsustamiseks. Pinnaviimistlust väljendatakse selliste sümbolite abil nagu Ra (aritmeetiline keskmine), Rz (maksimaalne kõrgusprofiil) ja spetsiifilised kareduse väärtused.

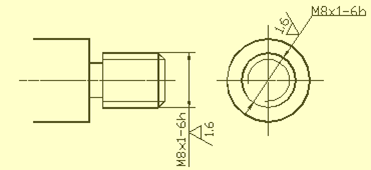

Keermestatud funktsioonid

Keermestatud esemete (nt poldid või kruvid) mõõtmiseks peate määrama keerme suuruse, sammu ja keermeseeria. Võite lisada ka muid üksikasju, nagu keerme pikkus, faasid või keerme pikkus.

Assamblee suhted ja volitused

Mõõtmete üksikasjad on olulised ka mehaaniliste sõlmede projekteerimisel, et võtta arvesse komponentide vahelist seost ja nõuetekohaseks toimimiseks vajalikke vahekaugusi. Oluline on täpsustada ühenduspinnad, joondused, lüngad ja funktsionaalsuseks vajalikud tolerantsid.

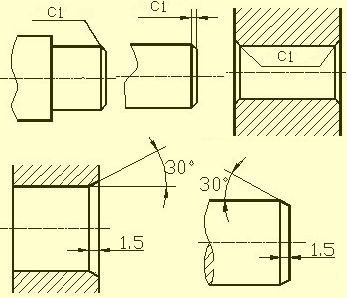

Tavaliste struktuuride mõõtmete määramise meetodid

Tavaliste aukude mõõtmete määramise meetodid (pimeaugud, keermestatud augud, süvistatavad augud, süvistatavad augud); faaside mõõtmete määramise meetodid.

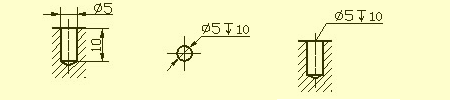

❖ Pime auk

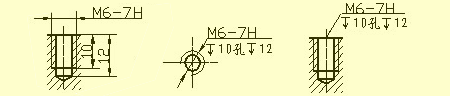

❖ Keermega auk

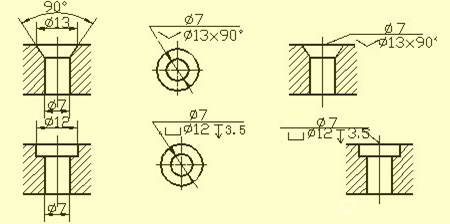

❖ Vastupuur

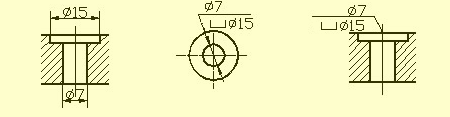

❖ Süvistamisauk

❖ Faas

Osadel töödeldud konstruktsioonid

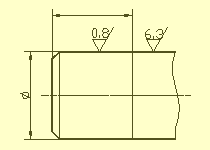

❖ Alumine soon ja lihvketta ülekäigusoon

Tööriista detaililt eemaldamise hõlbustamiseks ja selle tagamiseks, et kokkupuutuvate osade pinnad on montaaži ajal samad, tuleks pinna töötlemise etapis paigaldada eeltöödeldud allalõigatud soon või lihvketaste üleliikuv soon. töödeldud.

Üldjuhul võib alllõike suuruse tähistada kui “soonte sügavus x läbimõõt” või “soonte sügavus x soone laius”. Lihvketta ülekäigusoon otsapinna või välisringi lihvimisel.

❖Puurimiskonstruktsioon

Puuriga puuritud pimedate aukude allosas on 120-kraadine nurk. Silindriosa sügavus on puurimissügavus, välja arvatud süvend. Üleminek astmelise augu ja 120kraadise koonuse vahel on tähistatud koonusega joonistamismeetodiga, samuti mõõtmetega.

Täpse puurimise tagamiseks ja puuritera purunemise vältimiseks on oluline, et puuri telg oleks puuritava otsa pinnaga võimalikult risti. Alloleval pildil on näidatud, kuidas kolme puurimisotsa külge õigesti struktureerida.

❖Ülemused ja lohud

Üldjuhul tuleb töödelda pindu, mis puutuvad kokku teiste osade või osadega. Valandite esiküljed ja süvendid on tavaliselt kavandatud töötlemisala vähendamiseks, tagades samal ajal hea kontakti pindade vahel. Tugipinna ülemused ja tugipinna süvendid on poltidega kinnitatud; töötlemispinna vähendamiseks luuakse soon.

Ühiste osade struktuurid

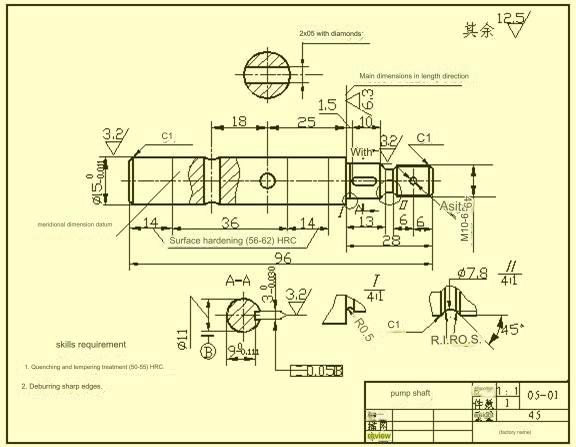

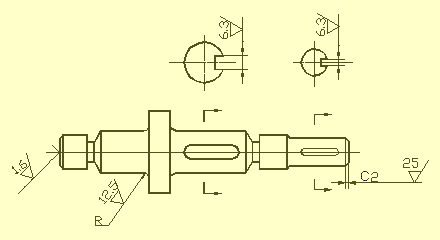

❖Võlli varrukate osad

Selliste osade näited on võllid, puksid ja muud osad. Kuni on näidatud põhivaade ja läbilõiked, on võimalik väljendada selle lokaalset struktuuri ja põhijooni. Projektsiooni telg asetatakse tavaliselt horisontaalselt, et joonist oleks lihtsam vaadata. Telg tuleks asetada vertikaalsele külgjoonele.

Radiaalsete mõõtmete mõõtmiseks kasutatakse läbiviigu telge. Seda kasutatakse näiteks F14 ja F11 määramiseks (vt jaotist AA). Joonis on joonistatud. Projekteerimisnõuded on ühtlustatud protsessi etaloniga. Näiteks võlli detailide töötlemisel treipingil võite kasutada sõrmkübaraid, et lükata võlli keskmist ava. Pikkussuunas saab võrdlusalusena kasutada olulist otspinda või kontaktpinda (õlg) või töödeldud pinda.

Joonisel on näha, et parempoolne õlg, mille pinnakaredus on Ra6.3, on pikkuse suuna mõõtmete põhiviit. Sellest saab joonistada selliseid suurusi nagu 13, 14, 1,5 ja 26,5. Abialus tähistab võlli kogupikkust 96.

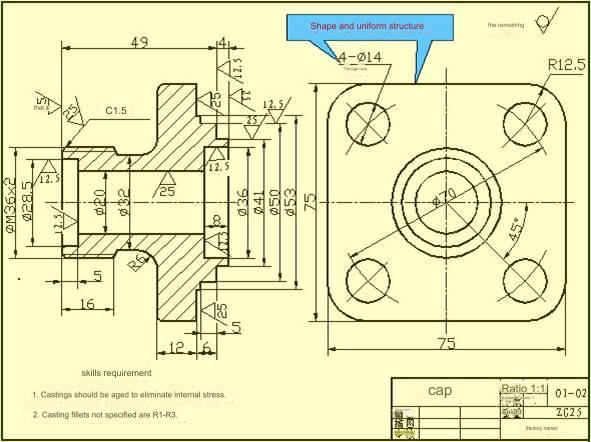

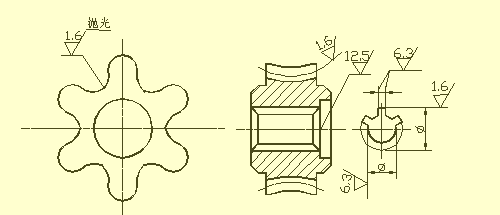

❖Kettakaane osad

Seda tüüpi osa on üldiselt lame ketas. See sisaldab otsakatteid, klapikaant, hammasrattaid ja muid komponente. Nende osade põhistruktuur on pöörlev korpus, millel on erinevad äärikud ja ühtlaselt jaotatud ümarad augud. Kohalikud struktuurid, näiteks ribid. Üldreeglina tuleks vaadete valimisel valida põhivaateks lõikevaade piki sümmeetriatelge või -tasandit. Struktuuri ja kuju ühtluse näitamiseks saate joonisele lisada ka muid vaateid (nt vasakvaade, parempoolne vaade või pealtvaade). Joonisel on näidatud, et on lisatud vasakpoolne vaade, mis näitab ümarate nurkade ja nelja läbiva auguga ruuduäärikut.

Kettakaane komponentide mõõtmisel valitakse tavaliselt radiaalseks mõõtmeteljeks võlli ava kulgemise telg ja pikkuse suuna esmaseks mõõtmete tugipunktiks kõige olulisem serv.

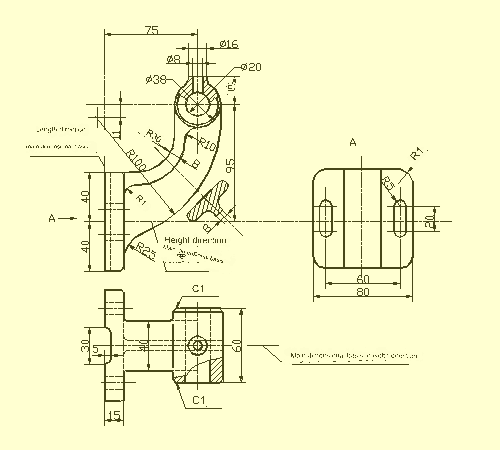

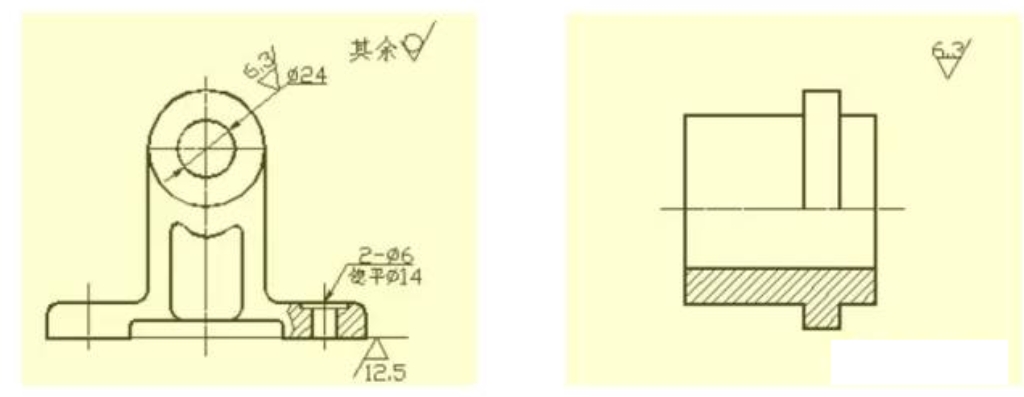

❖ Kahvli osad

Tavaliselt koosnevad need ühendusvardadest ja käiguvahetuskahvlite tugedest ning mitmesugustest muudest komponentidest. Tänu nende erinevatele töötlemispositsioonidele arvestatakse esmaseks kasutatava vaate valimisel töö asukohta ja detaili kuju. Alternatiivsete vaadete valimiseks on tavaliselt vaja vähemalt kahte põhiperspektiivi, samuti kasutatakse sobivaid lõikevaateid, osavaateid ja muid väljendustehnikaid, et näidata, kuidas struktuur on teose lokaalne. Pedaaliistme diagrammi osades näidatud vaadete valik on lihtne ja kergesti mõistetav. Ribi suuruse ja kandevõime väljendamiseks pole õiget vaadet vaja, kuid T-kujulise ribi puhul on parem kasutada ristlõiget. sobiv.

Hark-tüüpi komponentide mõõtmete mõõtmisel kasutatakse mõõtmete võrdluspunktina sageli nii detaili põhja kui ka detaili sümmeetriaplaani. Mõõtmete määramise meetodite kohta vaadake diagrammi.

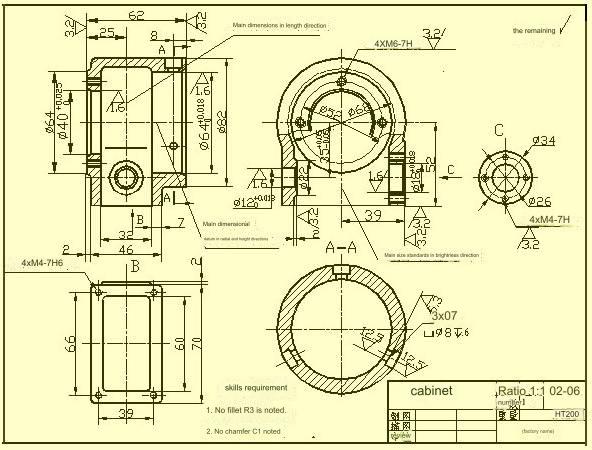

❖Kasti osad

Üldiselt on osa vorm ja struktuur keerulisem kui ülejäänud kolme tüüpi osad. Lisaks muutuvad töötlemise positsioonid. Tavaliselt koosnevad need klapikorpustest, pumba korpuste reduktorkastidest ja mitmesugustest muudest komponentidest. Põhivaate vaate valimisel on esmatähtis tööala asukoht ja kuju omadused. Kui valite muid vaateid, tuleb vastavalt olukorrale valida sobivad abivaated, näiteks lõiked või osavaated, lõiked ja kaldvaated. Need peaksid selgelt edasi andma tüki välist ja sisemist struktuuri.

Dimensioonide osas kasutatakse sageli telge, mida on vaja kasutada projekteerimisvõtme kinnituspinna ja kontaktpinna (või protsessipinna) jaoks, samuti kasti põhikonstruktsiooni sümmeetriaplaani (laiuse pikkus) jne. kui viite mõõtmed. Kasti lõikamist vajavate piirkondade puhul tuleb mõõtmed võimalikult täpselt märgistada, et hõlbustada käsitsemist ja kontrollimist.

Pinna karedus

❖ Pinna kareduse mõiste

Mikroskoopilise kujuga geomeetrilisi omadusi, mis koosnevad tippudest ja orgudest, mille pinnal on väikesed tühimikud, nimetatakse pinna kareduseks. Selle põhjuseks on detailide valmistamise käigus pindadele tööriistadest maha jäänud kriimud ning metalli pinna plastist põhjustatud deformatsioon lõikamise ja lõikamise ning lõhestamise käigus.

Pindade karedus on ka teaduslik näitaja detailide pinna kvaliteedi hindamiseks. See mõjutab osade omadusi, nende sobitamise täpsust, kulumiskindlust korrosioonikindlust, tihendi välimust ja välimust. komponendist.

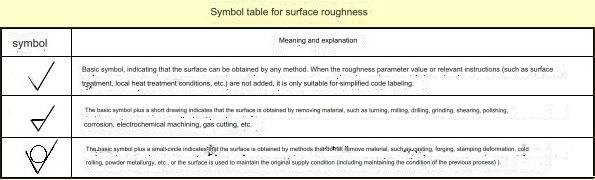

❖ Pinna karedus kodeerib sümboleid, märgistusi ja märke

Dokument GB/T 131-393 täpsustab pinnakareduse koodi ja selle märkimistehnikat. Sümbolid, mis näitavad joonisel olevate pinnaelementide karedust, on loetletud järgmises tabelis.

❖ Pindade kareduse peamised hindamisparameetrid

Osa pinna kareduse hindamiseks kasutatavad parameetrid on järgmised:

1.) Kontuuri aritmeetiline keskmine hälve (Ra)

Kontuuri pikkuse nihke absoluutväärtus aritmeetiline keskmine. Ra väärtused ja proovivõtu pikkus on näidatud selles tabelis.

2.) Profiili maksimaalne kõrgus (Rz)

Proovivõtu kestus on vahe kontuuripiigi ülemise ja alumise joone vahel.

Pange tähele: Ra parameetrit eelistatakse kasutamisel.

❖ Pinna kareduse märgistamise nõuded

1.) Näide koodmärgistusest, mis näitab pinna karedust.

Pinna kareduse kõrguse väärtused Ra, Rz ja Ry on koodis tähistatud arvväärtustega, välja arvatud juhul, kui on võimalik välja jätta parameetri koodi Ra ei nõuta parameetri Rz sobiva väärtuse asemel või Ry tuleb eelnevalt tuvastada. mis tahes parameetri väärtustele. Sildistamise näite leiate tabelist.

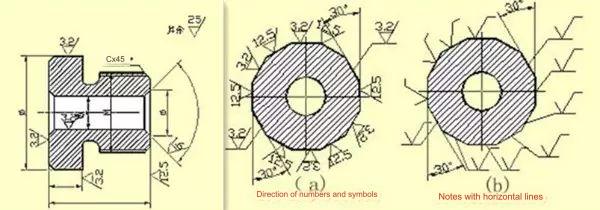

2.) Sümbolite ja numbrite märgistamise tehnika karedatele pindadele

❖ Kuidas märkida joonistele pinnasümbolite karedust

1.) Pinna karedus (sümbol) tuleks asetada nii, et kontuurjooned oleksid nähtavad või mõõtmete jooned või nende pikendusjooned. Sümboli punkt peaks olema suunatud materjali välisküljelt pinna poole.

2.) 2. Pindade kareduskoodi sümbolite ja numbrite konkreetne suund tuleb märkida vastavalt eeskirjadele.

Hea näide pinna kareduse märkimisest

Sama joonist kasutatakse iga pinna puhul, mis on tavaliselt märgitud ainult ühe põlvkonna (sümboliga) ja mõõtmejoonele kõige lähemal asuva pinnaga. Kui ala pole piisavalt suur või seda on raske märgistada, on võimalik joon alla tõmmata. Kui eseme kõik pinnad vastavad samadele pinnakareduse nõuetele, saab joonise paremas ülanurgas teha märgistusi võrdselt. Kui enamikul tüki pindadel on samad pinnakareduse spetsifikatsioonid, on kõige sagedamini kasutatav kood (sümbol) samaaegselt juures, kirjutage see oma joonise vasakpoolsesse ülaossa. Kaasake ka "puhkus" "puhkus". Kõikide ühtlaselt identifitseeritud pindade kareduse sümboli (sümbolite) ja selgitusteksti mõõtmed peavad olema 1,4-kordsed joonisel oleva märgistuse kõrgusest.

Pinna (sümboli) karedus komponendi pidevalt kumeral pinnal, korduvate elementide pind (nt hambad, augusooned, augud või sooned) ning õhukeste pidevate joontega ühendatud katkendlik pind on ainult täheldatud vaid korra.

Kui täpselt sama ala jaoks on pinna kareduse kohta mitu spetsifikatsiooni, tuleb eraldusjoone tähistamiseks tõmmata õhuke pidev joon ning registreerida sobiv karedus ja mõõtmed.

Kui tehakse kindlaks, et hamba (hamba) kuju ei ole niitide, hammasrataste või muude hammasrataste pinnal jälgitav. Pinna koodi (sümboli) karedus on näha joonisel.

Keskmise ava tööpinna kareduse koodid, võtmesoonte servade ja faaside küljed võivad märgistamise protsessi lihtsustada.

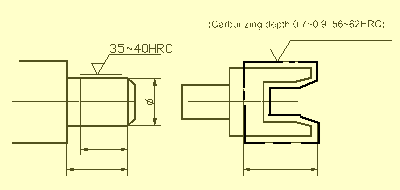

Kuicnc freesitud osadtuleb töödelda kuumtöötlusega või osaliselt katta (kaetud) kogu ala tuleks tähistada paksude punktiirjoontega ja sellele vastavad mõõtmed selgelt märgistatud. Tehnilised andmed võivad ilmuda joonele horisontaalselt piki pinnakareduse sümboli pikka serva.

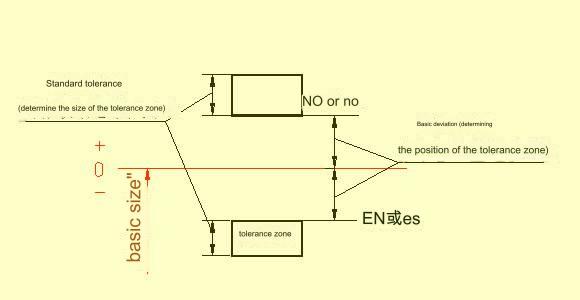

Põhitolerantsid ja standardhälbed

Tootmise hõlbustamiseks võimaldada koostalitlusvõimetcnc-töödeldud komponendidja vastavad erinevatele kasutusnõuetele, näeb riiklik standard "Piirangud ja sobivused" ette, et tolerantsitsoon koosneb kahest komponendist, milleks on standardtolerants ja põhihälve. Standardtolerants on see, mis määrab, kui suur tolerantsi tsoon ja põhihälve määrab tolerantsi ala pindala.

1.) Standardtolerants (IT)

Standardtolerantsi kvaliteedi määrab aluse suurus ja klass. Tolerantsiklass on mõõt, mis määrab mõõtmiste täpsuse. See on jagatud 20 tasemeks, täpsemalt IT01, IT0 ja IT1. ,…, IT18. Mõõtmete mõõtmise täpsus väheneb, kui liigute IT01-lt IT18-le. Täpsemate standardsete tolerantside standardite saamiseks vaadake vastavaid standardeid.

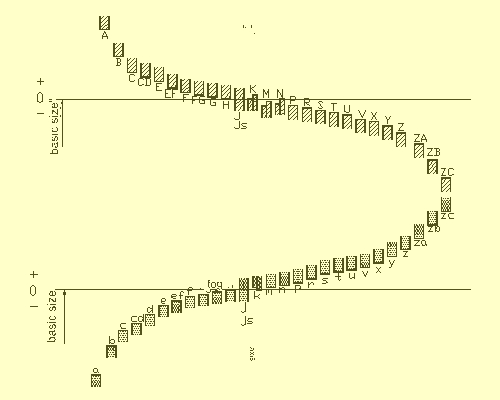

Põhihälve

Põhihälve on standardsete piiride ülemine või alumine kõrvalekalle nulli suhtes ja viitab üldiselt nullilähedasele hälbele. Põhihälve on väiksem, kui tolerantsitsoon on nulljoonest kõrgem; muidu on ülemine. 28 põhihälvet on kirjutatud ladina tähtedega, kus on augud ja väiketähed tähistavad võlli.

Põhihälvete diagrammil on selge, et augu põhihälve AH ja võlli põhihälve kzc tähistavad väiksemat hälvet. Ava põhihälve KZC tähistab ülemist kõrvalekallet. Ava ja võlli ülemine ja alumine kõrvalekalle on vastavalt +IT/2 ja –IT/2. Põhihälbe diagramm ei näita tolerantsi suurust, vaid ainult selle asukohta. Standardtolerants on tolerantsitsooni lõpus oleva avause vastasots.

Mõõtmete tolerantside määratluse kohaselt on põhihälbe ja standardi arvutusvalem järgmine:

EI = ES + IT

ei=es+IT või es=ei+IT

Ava ja võlli tolerantsitsooni kood koosneb kahest koodist: põhihälbe koodist ja tolerantsi tsooni klassist.

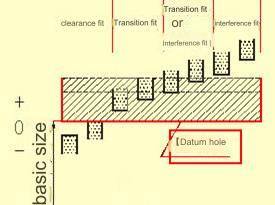

Koostööd teha

Sobivus on suhe aukude ja võllide tolerantsi vahel, millel on sama põhimõõde ja mis on omavahel ühendatud. Võlli ja ava vaheline sobivus võib olenevalt kasutusnõuetest olla tihe või lõtv. Seetõttu määrab riiklik standard kindlaks erinevad sobivuse tüübid:

1) Kliirensi sobivus

Auk ja võll peaksid kokku sobima minimaalse vahekaugusega nullist. Aukude tolerantsi tsoon on kõrgem kui võlli tolerantsi tsoon.

2) Üleminekukoostöö

Võlli ja augu vahel võib nende kokkupanemisel olla lünki. Ava tolerantsitsoon kattub võlli omaga.

3) Häire sobivus

Võlli ja augu kokkupanemisel esineb häireid (sh minimaalne nulliga võrdne häire). Võlli tolerantsi tsoon on madalam kui augu tolerantsi tsoon.

❖ Võrdlussüsteem

Tootmiselcnc töödeldud osad, valitakse osa nullpunktiks ja selle kõrvalekalle on teada. Nullpunktide süsteem on viis erinevate omadustega erinevat tüüpi sobivuse saamiseks, muutes teise osa, mis ei ole nullpunkt, kõrvalekallet. Riiklikud standardid määratlevad kaks võrdlussüsteemi, mis põhinevad tegelikel tootmisnõuetel.

1) Põhiline aukude süsteem on näidatud allpool.

Põhiavade süsteem (nimetatakse ka põhiavade süsteemiks) on süsteem, kus teatud standardhälbega augu tolerantsitsoonid ja standardist erineva hälbega võlli tolerantsitsoonid moodustavad erinevaid sobivusi. Allpool on põhilise avasüsteemi kirjeldus. Vaadake allolevat diagrammi.

① Põhiline aukude süsteem

2) Põhivõllisüsteem on näidatud allpool.

Põhivõllisüsteem (BSS) – see on süsteem, kus erineva põhihälbega võlli ja augu tolerantsitsoonid moodustavad erinevaid sobivusi. Allpool on põhiteljesüsteemi kirjeldus. Nullpunkti telg on põhitelje telg. Selle põhihälbekood (h) on h ja ülemine hälve on 0.

② Põhivõlli süsteem

❖ Koostöökoodeks

Sobivuskood koosneb ava ja võlli tolerantsitsooni koodist. See on kirjutatud murdosa kujul. Ava tolerantsi tsooni kood on lugejas, võlli tolerantsi kood aga nimetajas. Põhitelg on mis tahes kombinatsioon, mis sisaldab h lugejana.

❖ Tolerantside märkimine ja sobivus joonistele

1) Kasutage tolerantside märkimiseks ja montaažijoonisele sobitamiseks kombineeritud märgistusmeetodit.

2) Kasutatakse kahte erinevat tüüpi märgistustosade töötleminejoonised.

Geomeetriline tolerants

Pärast osade töötlemist esineb geomeetrilisi ja vastastikuses asendis vigu. Silinder võib olla sobiva suurusega, kuid ühest otsast suurem kui teisest või keskelt paksem, samas kui mõlemast otsast õhem. Samuti ei pruugi see olla ümmargune ristlõikega, mis on kujuviga. Pärast töötlemist võivad iga segmendi teljed olla erinevad. See on positsiooniviga. Kujutaluvus on variatsioon, mida saab teha ideaalse ja tegeliku kuju vahel. Positsioonitolerants on erinevus, mida saab teha tegeliku ja ideaalse positsiooni vahel. Mõlemad on tuntud kui geomeetrilised tolerantsid.

Geomeetrilise tolerantsiga kuulid

❖ Kujundite ja positsioonide tolerantsikoodid

Riiklik standard GB/T1182-1996 määrab kindlaks kasutuskoodid kuju ja asukoha tolerantside näitamiseks. Kui tegelikus tootmises ei ole võimalik geomeetrilist tolerantsi koodiga tähistada, võib kasutada tekstikirjeldust.

Geomeetrilised tolerantsikoodid koosnevad: geomeetrilistest tolerantsiraamidest, juhtjoontest, geomeetrilistest tolerantsi väärtustest ja muudest seotud sümbolitest. Raami fondi suurus on sama kõrge kui font.

❖ Geomeetriline tolerantsi märgistus

Kontseptsiooni selgitamiseks lugejale võib lisada joonisel kujutatud geomeetrilise tolerantsi lähedal oleva teksti. Seda ei pea joonisel kaasama.

Anebon tunneb uhkust klientide suurema rahulolu ja laialdase aktsepteerimise üle, mis on tingitud Aneboni püsivast kõrge kvaliteedi saavutamisest nii toodete kui ka teenuste osas CE-sertifikaadiga kohandatud kvaliteetsete arvutikomponentide jaoks, CNC-treitud osade freesimine metallist. Anebon on oma tarbijatega jätkanud WIN-WIN stsenaariumi taga. . Anebon tervitab soojalt kliente üle kogu maailma, kes tuleb külla ja loob pikaajalise romantilise suhte.

CE-sertifikaat Hiina cnc-töödeldud alumiiniumkomponendid,CNC treitud osadja cnc treipingi osad. Kõik Aneboni tehase, kaupluse ja kontori töötajad võitlevad ühe ühise eesmärgi nimel, et pakkuda paremat kvaliteeti ja teenust. Tõeline äri on saavutada win-win olukord. Soovime klientidele rohkem tuge pakkuda. Tere tulemast kõigile toredatele ostjatele, et meiega meie toodete ja lahenduste üksikasju edastada!

Kui soovite rohkem teada või vajate hinnapakkumist, võtke ühendustinfo@anebon.com

Postitusaeg: 29.11.2023