Kui palju teate metalli lõikamise niidi meetodist?

Metalli lõikamine keermestamiseks hõlmab tavaliselt selliseid protsesse nagu keermestamine, keerme freesimine ja ühepunktiline keermestamine. Neid meetodeid kasutatakse tootmises tavaliselt metallkomponentidele sise- või väliskeermete loomiseks.

Keermestamine on protsess, mille käigus keeratakse keerme eelnevalt puuritud aukudesse. Seda kasutatakse tavaliselt sisemiste keermete loomiseks. Keermefreesimisel aga kasutatakse keermeprofiili järkjärguliseks lõikamiseks mitme hambaga pöörlevat lõikeriista. Seda meetodit kasutatakse sageli nii sise- kui ka väliskeerme jaoks.

Ühepunktiline keermestamine hõlmab ühe lõiketeraga lõikeriista kasutamist töödeldavale detailile niitide lõikamiseks. Seda meetodit kasutatakse sageli treipinkides või treipinkides täpsete keermete loomiseks.

Meetodi valik sõltub sellistest teguritest nagu keermestatava materjali tüüp, soovitud keermeprofiil, nõutav täpsus ja tootmismaht. Erinevate rakenduste ja tööstuslike nõuete jaoks võib kasutada erinevaid tööriistu, masinaid ja tehnikaid.

1. Olulised algteadmised niidi töötlemisest

1. Mõistete määratlus

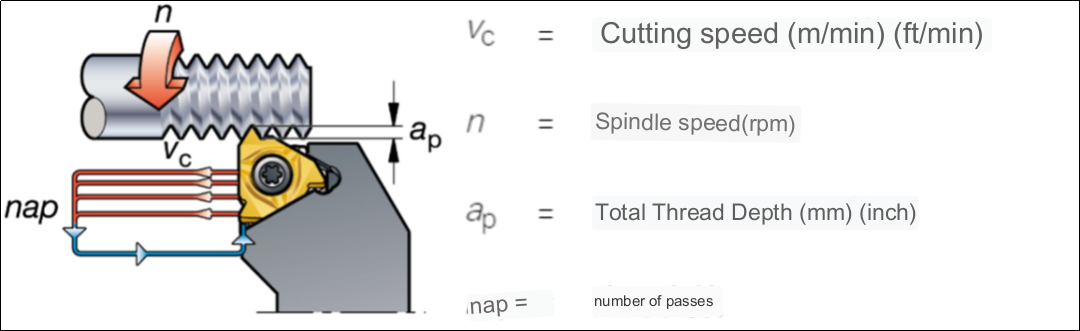

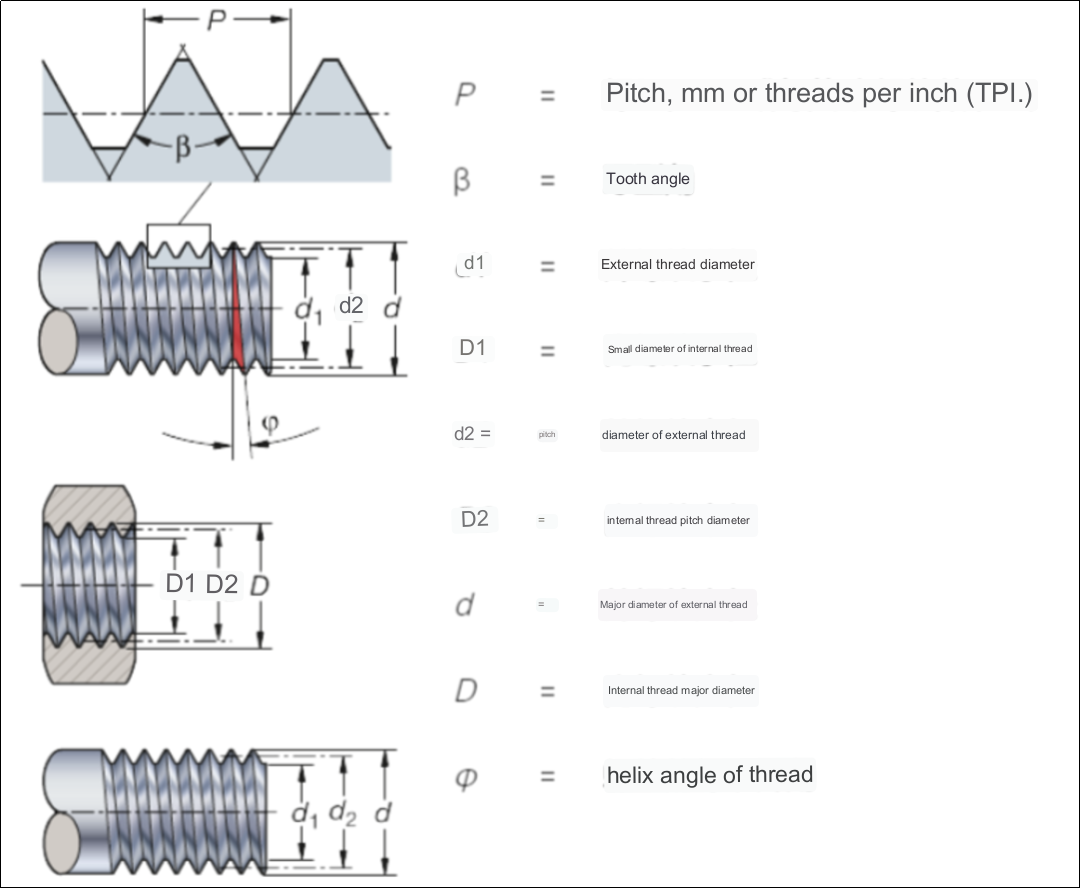

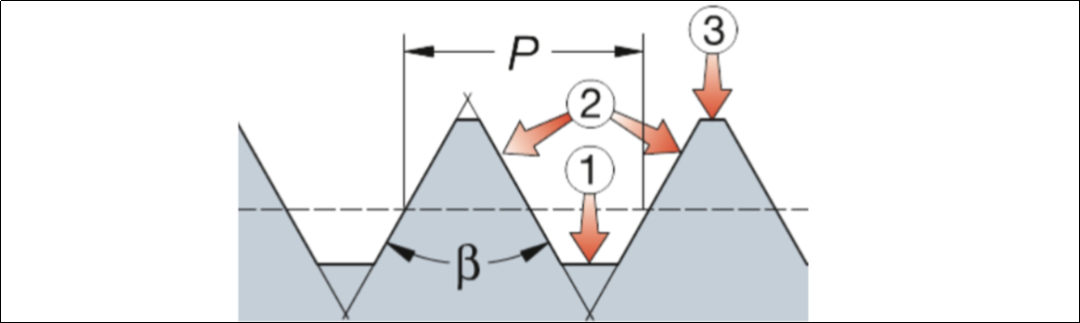

①Hamba alumine osa ②Hamba külg ③Hamba ülaosa

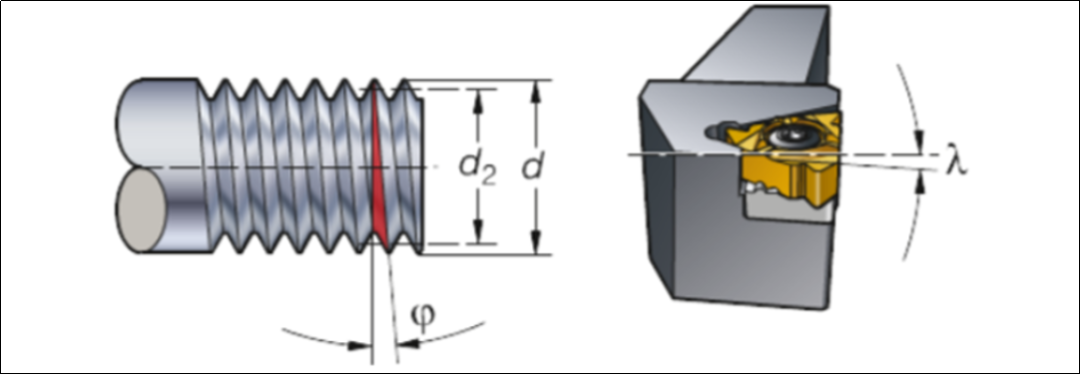

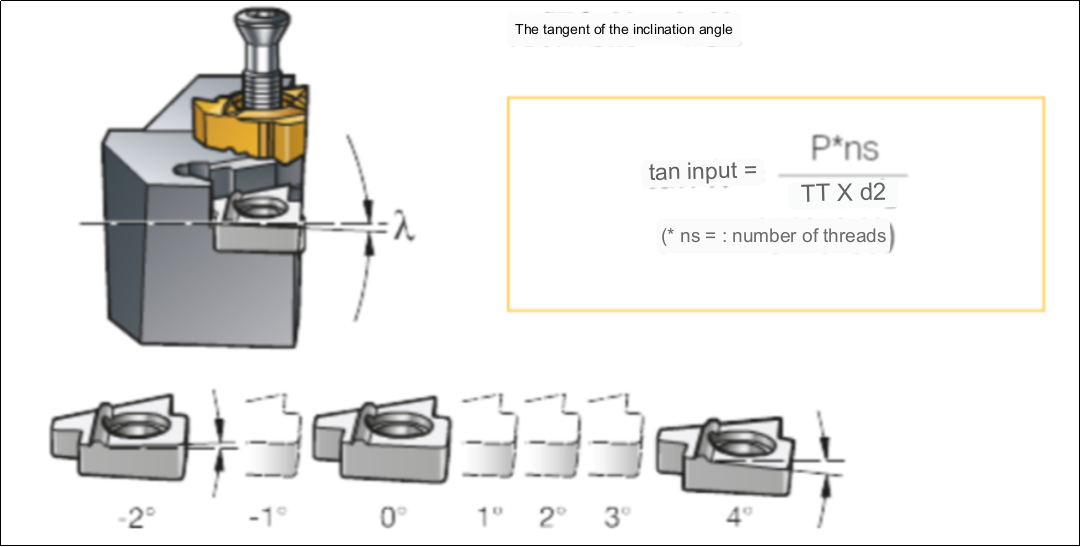

Heliksi nurk:

Heeliksi nurk sõltub keerme läbimõõdust ja sammust.

Reguleerige tera külje reljeefi, vahetades seibi.

Tera kaldenurk on γ. Kõige tavalisem kaldenurk on 1°, mis vastab hoidikus olevale standardseibile.

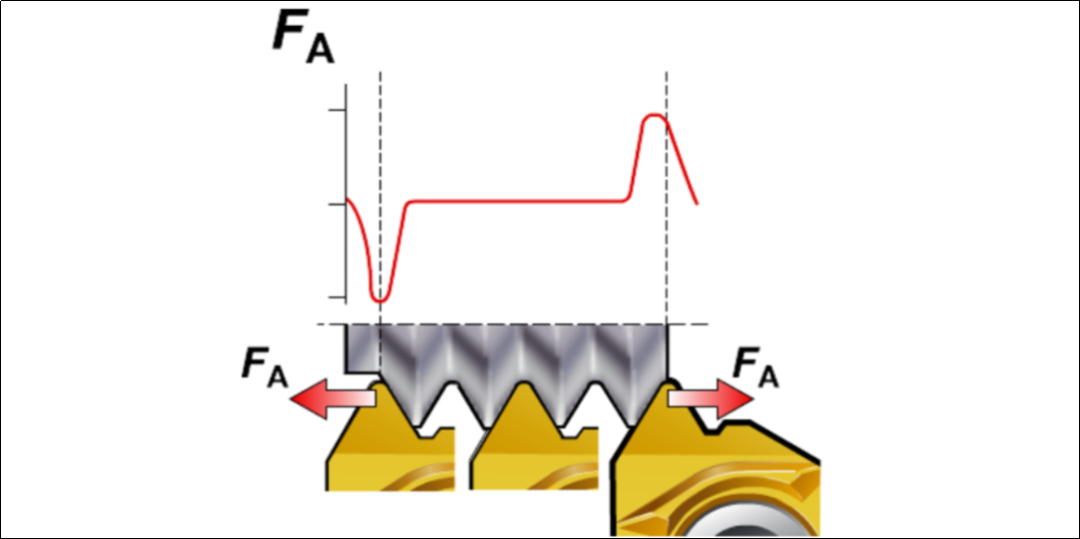

Lõikejõud keermesse sisenemisel ja sellest väljumisel:

Suurimad aksiaalsed lõikejõud keermestamisel tekivad lõikeriista toorikusse sisenemisel ja väljumisel.

Liiga kõrged lõikeandmed võivad põhjustada ebausaldusväärselt kinnitatud sisetüki liikumist.

Kallutage tera vabaks liikumiseks:

Kaldenurka saab reguleerida käepidemes oleva tera all oleva seibiga. Kasutatava vaheseibi valimiseks vaadake tööriistakataloogi tabelit. Kõik hoidikud on varustatud standardseibidega, mis on seatud 1° kaldenurga alla.

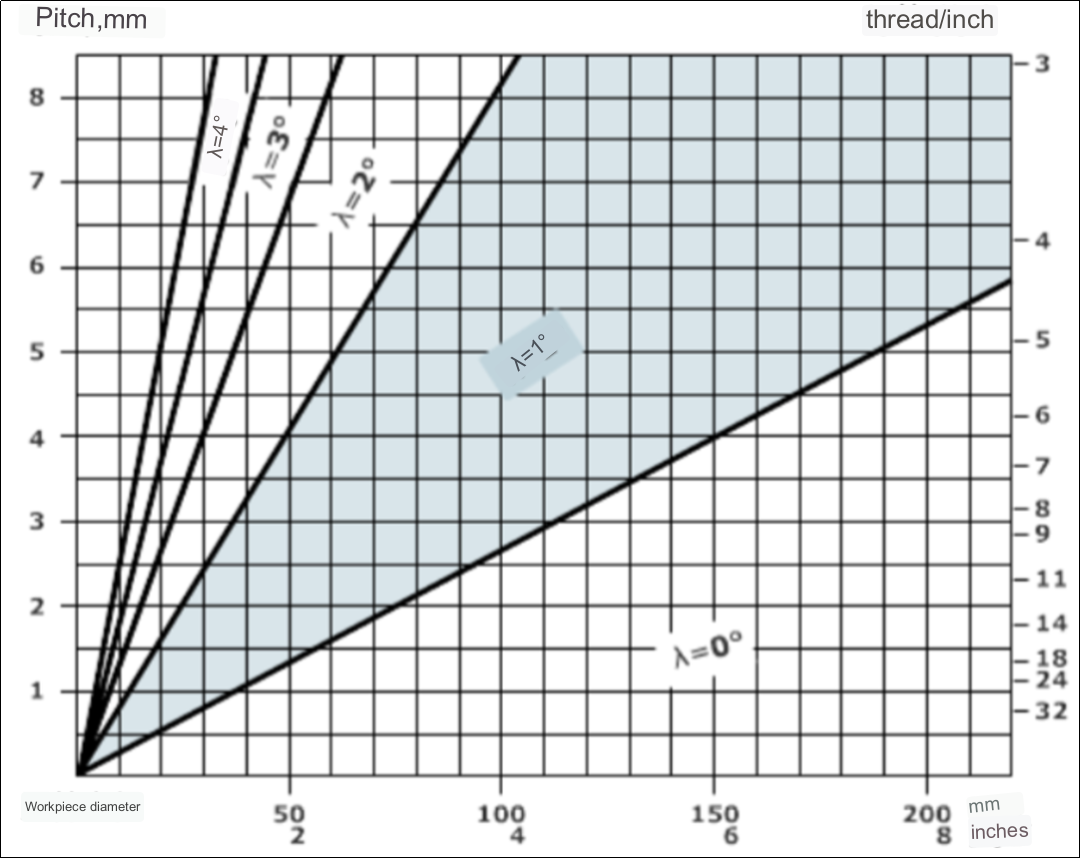

Valige vaheplaat vastavalt kaldenurgale. Töödeldava detaili läbimõõt ja keerme samm mõjutavad kaldenurka. Nagu allolevalt jooniselt näha, on läbimõõtcnc treipingi osadon 40mm ja samm on 6mm, nõutav seib peab olema 3° kaldenurgaga (standardseibe kasutada ei saa).

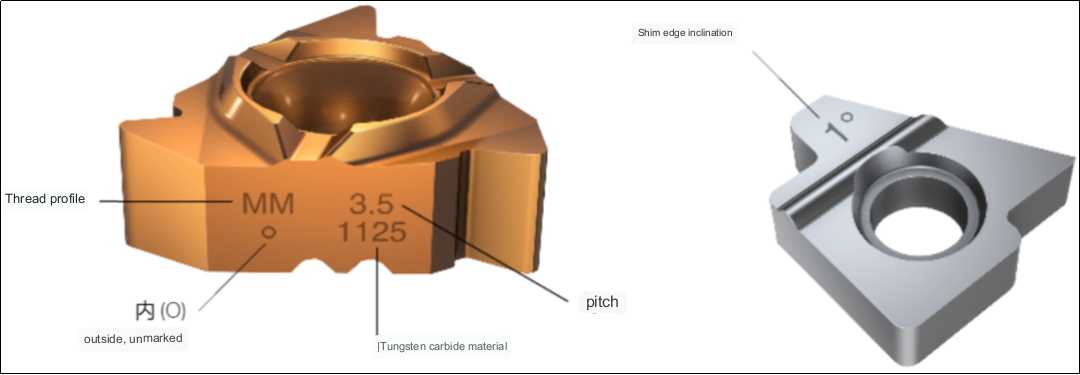

Keermestamise vahetükkide ja seibide märgised:

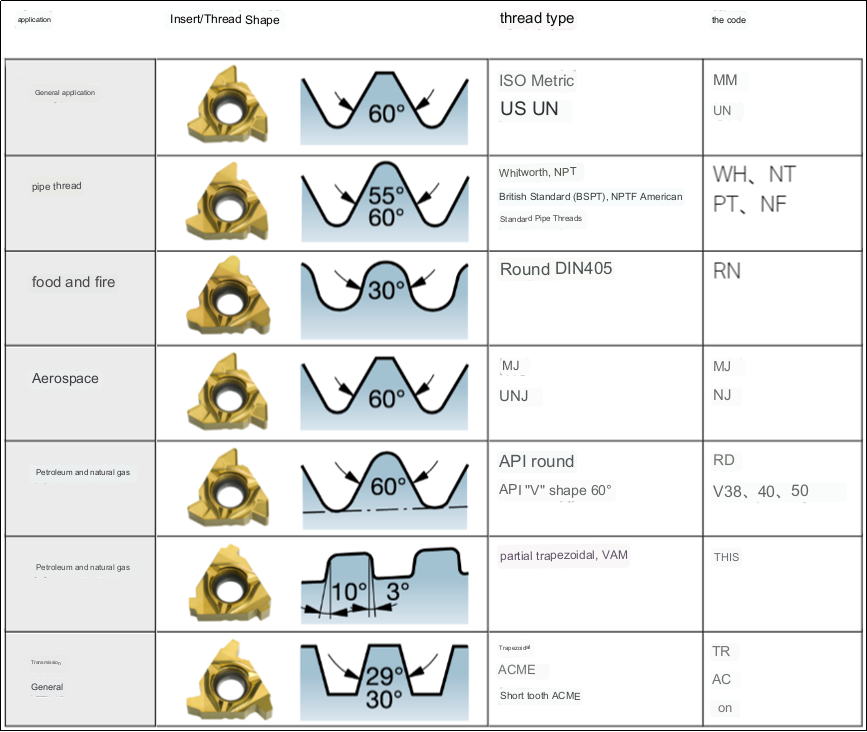

Keerme kuju ja selle rakendus:

2. Keerme sisestamise tüüp ja kinnitusskeem

1. Mitme hambaga tera

Eelis:

Vähendage söödade arvu

Väga kõrge tootlikkus

Puudus:

Vajab stabiilset kinnitust

Pärast keermestamist on vaja piisavalt tagasitõmbamisruumi

2. Täisprofiiliga tera

Eelis:

Suurem kontroll keerme kuju üle

vähem tõrkeid

Puudus:

Üks tera võib lõigata ainult ühte sammu

3. V-profiiliga tera

Eelis:

Paindlikkus, sama vahetükki saab kasutada mitme sammu jaoks.

Puudus:

Põhjustab jämede moodustumist ja need tuleb eemaldada.

Kinnituslahendus i-LOCK:

Äärmiselt jäik keermestus fikseeritud sisestustega

Juhtsiinist juhituna on tera õiges asendis

Kruvi surub juhtsiinil oleva sisetüki tagasi radiaalse piirikuni sisestuspesa ühel kontaktpinnal (punane kontaktpind)

Usaldusväärne sisestusliides tagab tööriista pikema tööea ja kõrgema keermekvaliteedi

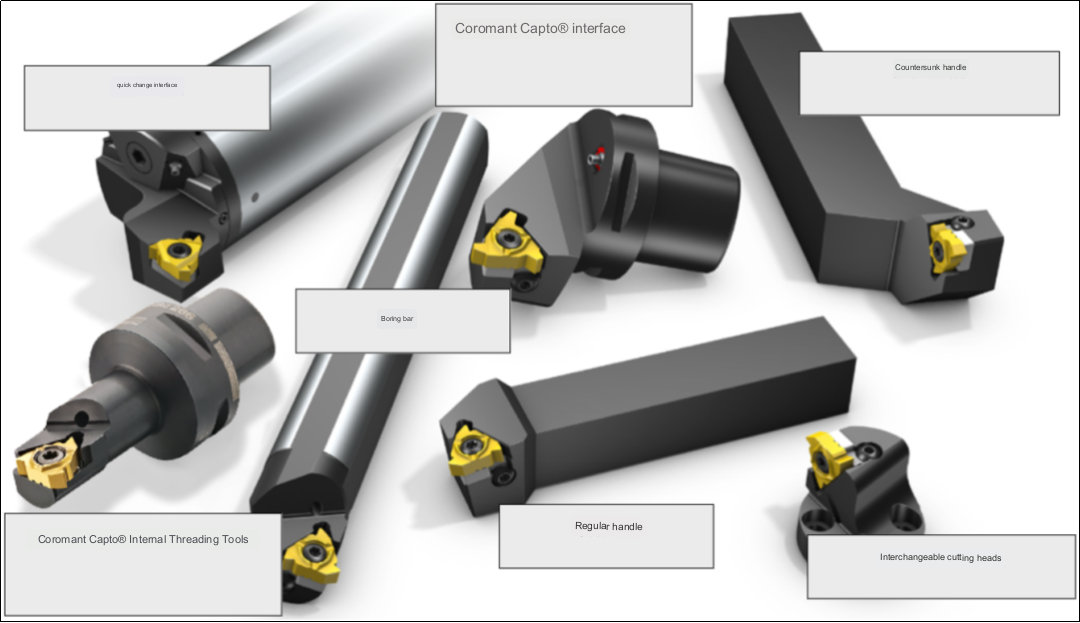

Erinevad käepidemed:

3. Kolm erinevat tüüpi söötmisviisi

Söötmismeetod võib oluliselt mõjutada keermestusprocess. See mõjutab: lõikekontrolli, sisestuste kulumist, keerme kvaliteeti, tööriista kasutusiga.

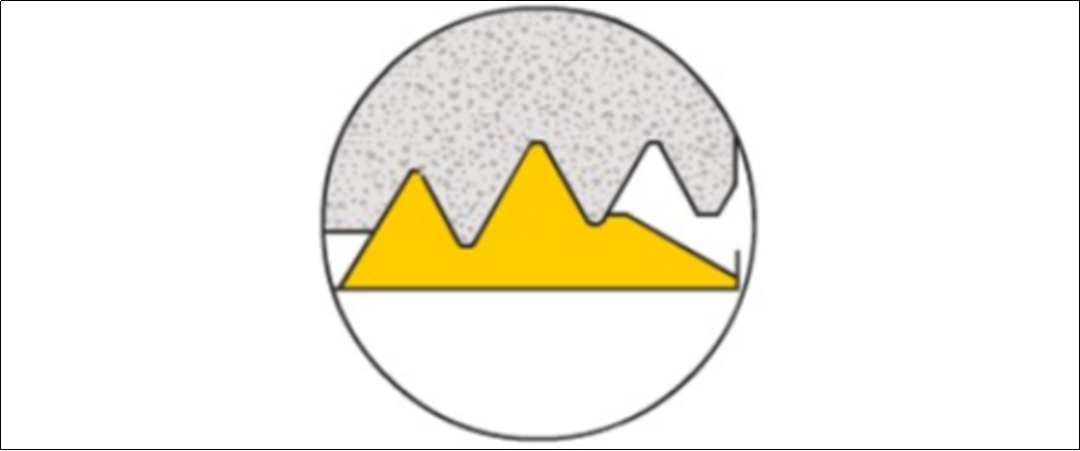

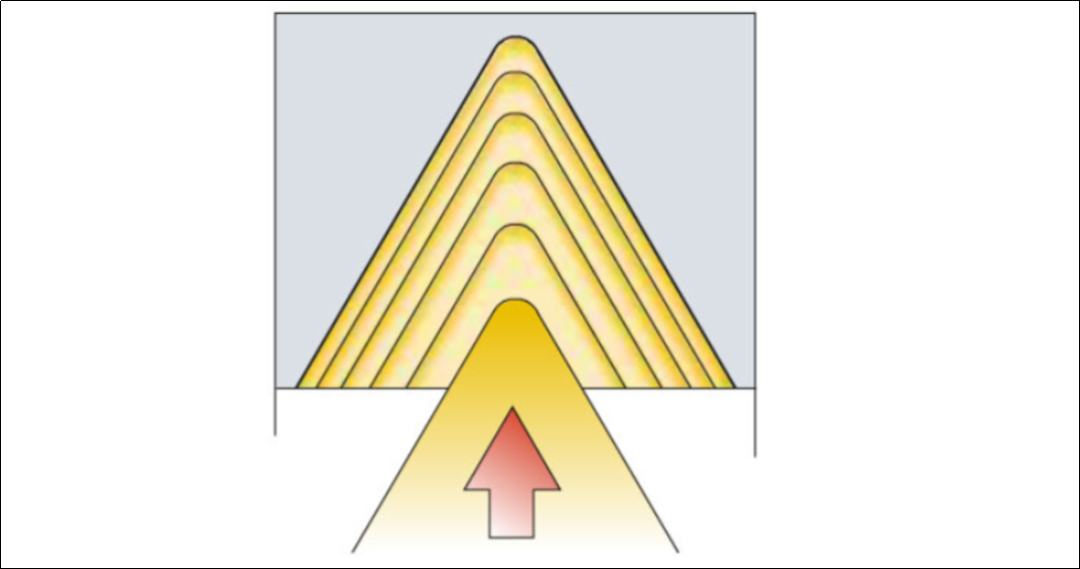

1. Täiustatud külgsööt

Enamik CNC-tööpinke saab kasutada seda söötmismeetodit tsükliprogrammide kaudu:

Laastud võrreldes tavaliste treimistüüpidega – lihtsam vormida ja juhtida

Aksiaalne lõikejõud vähendab vibratsiooniriski

Laastud on paksud, kuid puudutavad ainult sisestuse ühte külge

Vähendatud soojusülekanne terale

Esimene valik enamiku keermestusoperatsioonide jaoks

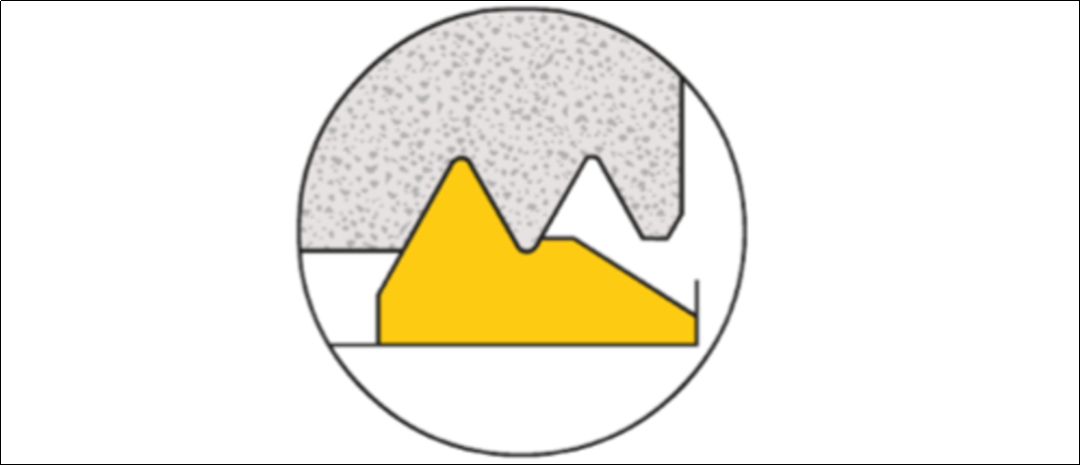

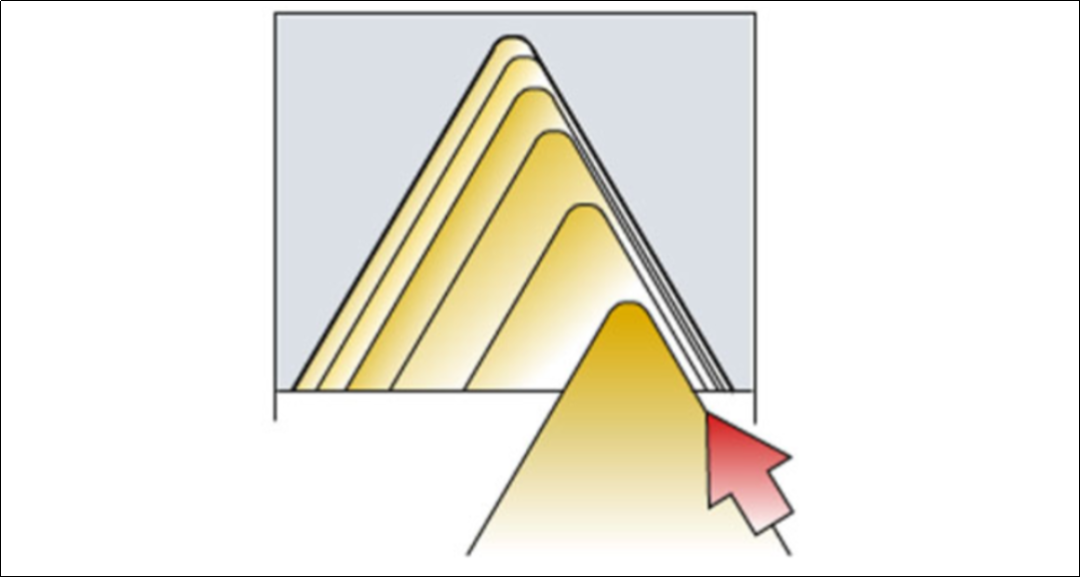

2. Radiaalne etteanne

Levinuim meetod – ainus meetod, mida vanemad mitte-CNC treipingid saavad kasutada:

Toodab kõvasid V-kujulisi laaste

Ühtlane tera kulumine

Vahetaskud puutuvad kokku kõrgete temperatuuridega, mis piirab sisestussügavust

Sobib peene niidi töötlemiseks

Võimalik vibratsioon ja halb laastukontroll jämedate keermete töötlemisel

Esimene valik karastatud materjalide jaoks

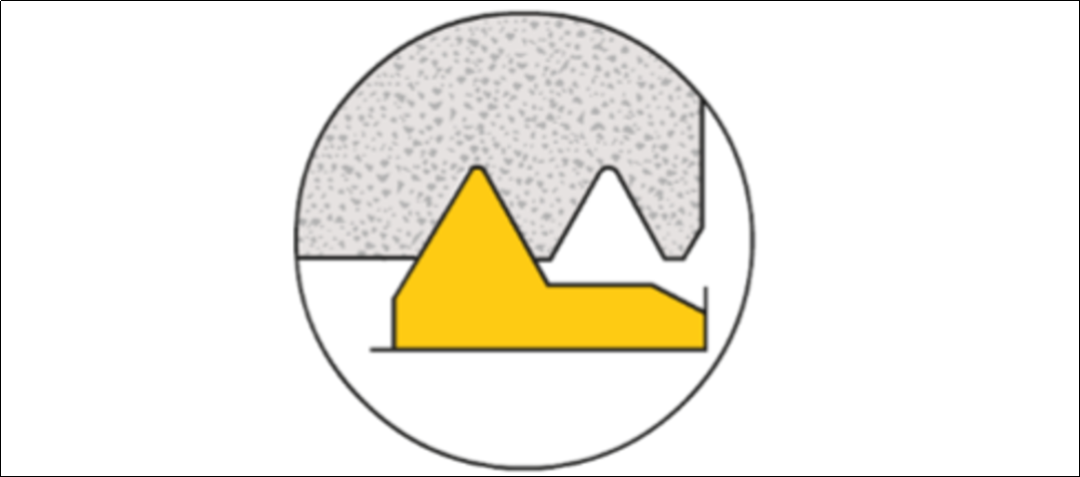

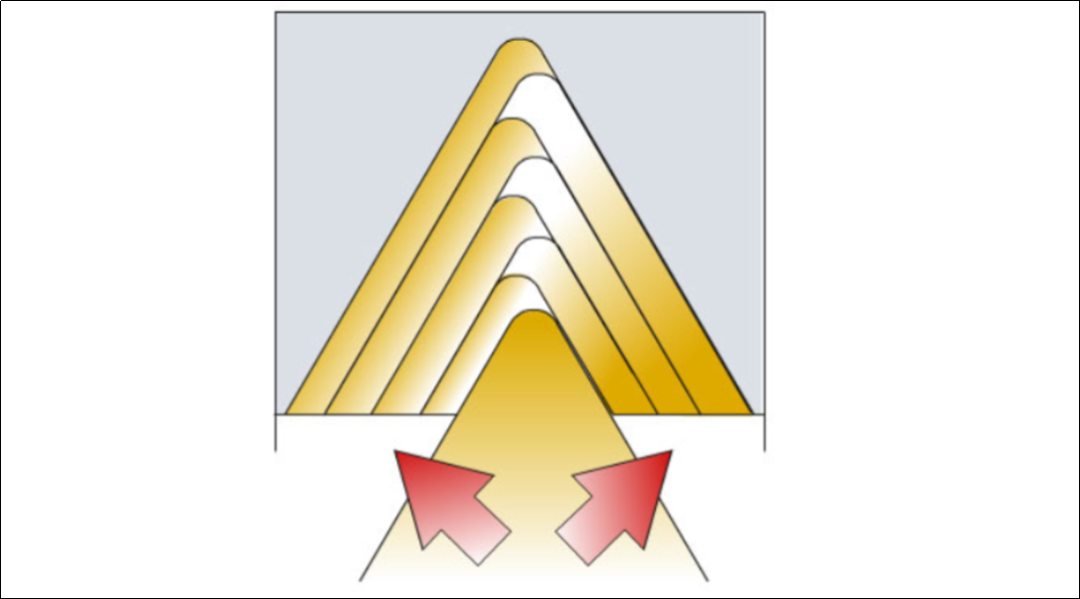

3. Vahelduv toitmine

soovitatav suurte hammaste jaoks

Ühtlane sisetüki kulumine ja maksimaalne tööriista kasutusiga väga suure sammuga keermete töötlemisel

Kiipe juhitakse kahes suunas, mistõttu on neid raske juhtida

4. Meetodid töötlemistulemuste parandamiseks

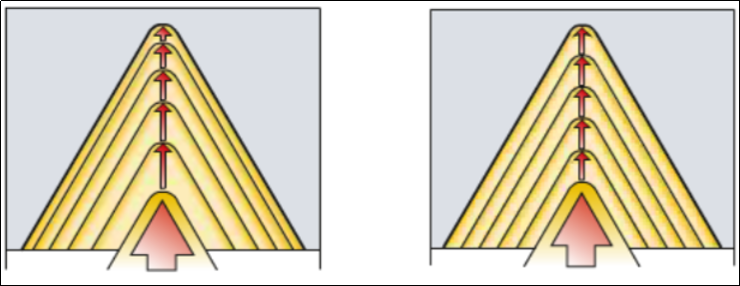

Lõikesügavuse vähendamine (vasakul), püsiv lõikesügavus (paremal)

1. Lõikesügavus väheneb kihtide kaupa (laastude pindala jääb muutumatuks)

Võimalik saavutada konstantne kiibi pindala, mis on NC-programmides kõige sagedamini kasutatav meetod.

Sügavaim esimene läbimine

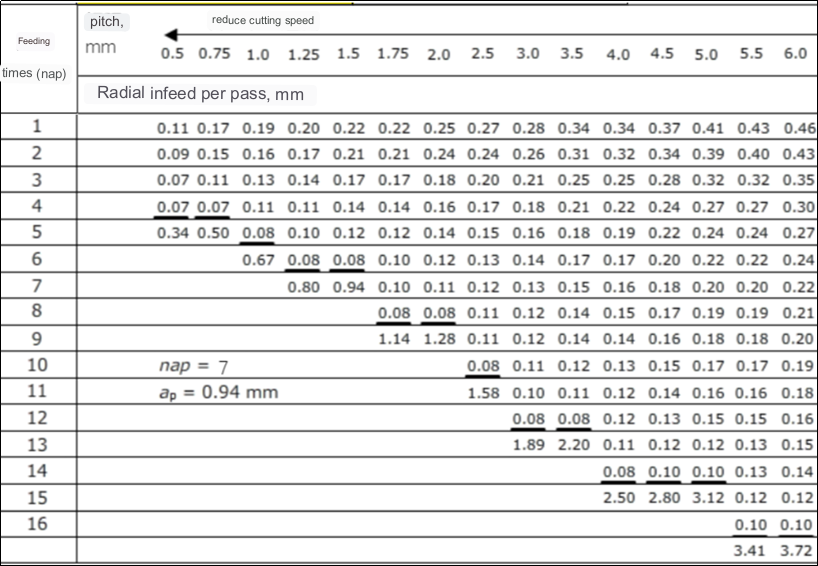

Järgige kataloogi söödatabeli soovitusi

Tasakaalustatud kiibipindala

Viimane läbimine on tegelikult umbes 0,07 mm

2. Pidev lõikesügavus

Igal läbimisel on sama sügavus olenemata läbimiste arvust.

Terale on kõrgemad nõuded

Tagada optimaalne kiibi kontroll

Seda ei tohiks kasutada, kui samm on suurem kui TP1,5 mm või 16 TP

Viimistle niidiharjad lisavaruga:

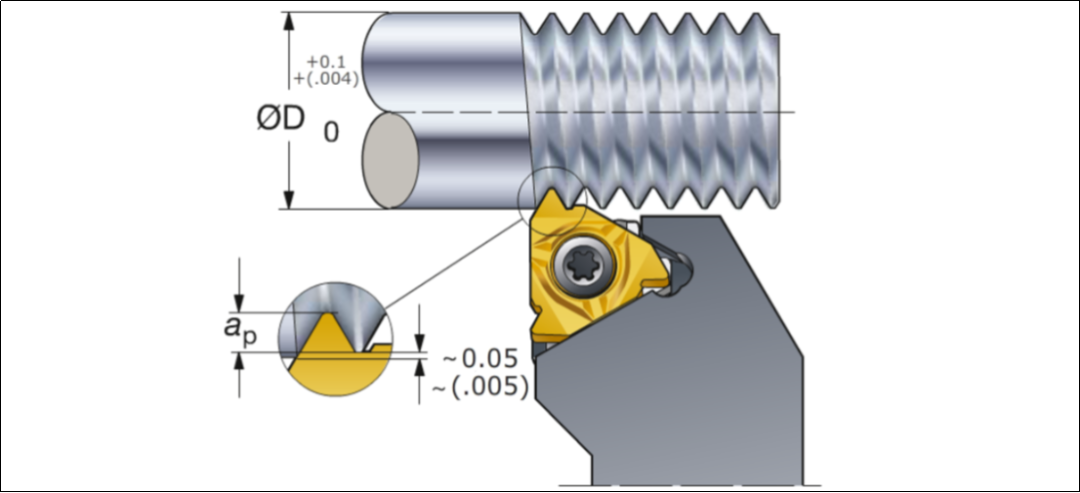

Enne keermestamist pole vaja varda täpse läbimõõduni keerata, kasutage keermeharjade viimistlemiseks lisamaterjali/materjali. Harjade viimistlemiseks peaks eelmine treimisprotsess jätma 0,03–0,07 mm materjali, et hari saaks korralikult moodustada.

Soovitatav väliskeerme etteande väärtus (ISO meetriline süsteem):

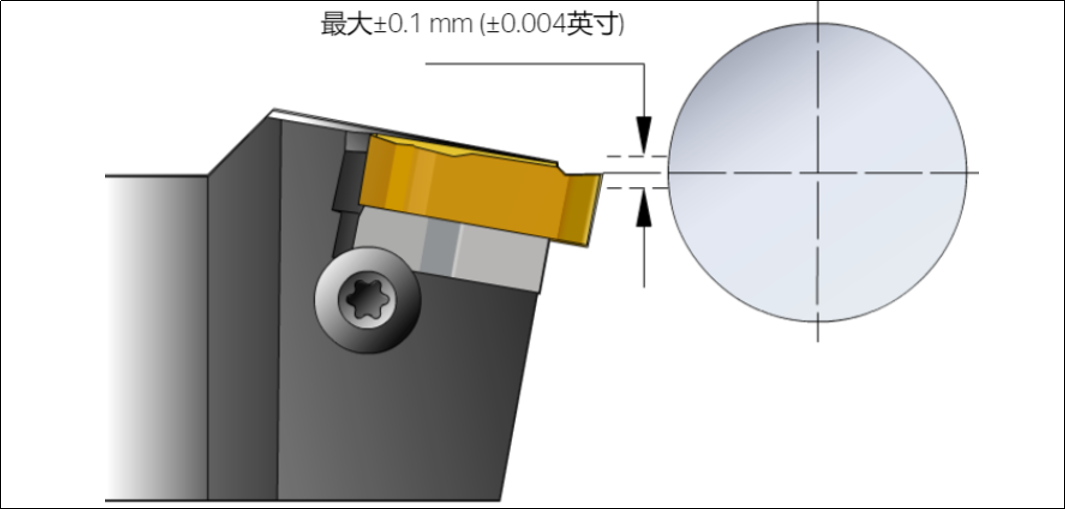

Tooriku ja tööriista joondamise tagamiseks:

Kasutage maksimaalset keskjoone kõrvalekallet ±0,1 mm. Liiga kõrge lõikeserva asend ja reljeefinurk väheneb ning lõikeserv kriimustub (praguneb); liiga madal lõikeserva asend ja keermeprofiil ei pruugi olla õige.

5.keerme keeramise rakendusoskuste edu

1) Enne keerme keeramist kontrollige, kasalumiiniumi töötlemise osadläbimõõdul on õige töötlusvaru ja lisage võravaruks 0,14 mm.

2) Tööriista täpne positsioneerimine tööpingis.

3) Kontrollige lõikeserva seadistust kalde läbimõõdu suhtes.

4) Veenduge, et kasutate õiget sisestuse geomeetriat (A, F või C).

5) Kindlustage piisavalt suur ja ühtlane vahe (teraga kallutatud seib), valides sobiva vaheseibi, et saada õige küljevahe.

6) Kui niit on sobimatu, kontrollige kogu seadistust, sealhulgas tööpinki.

7) Kontrollige keerme treimiseks saadaolevaid NC programme.

8) Optimeerige söötmisviis, läbimiste arv ja suurus.

9) Tagada õige lõikekiirus, et see vastaks kasutusnõuetele.

10) Kui tooriku keerme samm on vale, kontrollige, kas tööpingi samm on õige.

11) Enne toorikusse lõikamist on soovitatav, et tööriist alustaks minimaalselt 3-kordse sammuga.

12) Kõrge täpsusega jahutusvedelik võib pikendada tööriista eluiga ja parandada laastu kontrolli.

13) Kiirvahetussüsteem tagab lihtsa ja kiire kinnitamise.

Keerme treimiseks vajalike tööriistade valimisel arvestage:

Kontrollige üleulatuvaid osi ja vajalikku vaba ruumi (nt õlg, alamvõll jne)

Kiireks seadistamiseks minimeerige tööriista üleulatuv osa

Vähem jäikade seadistuste jaoks valige väiksema lõikejõuga sisetükid

Kõrge täpsusega cnc treiminejahutusvedelik pikendab tööriista eluiga ja parandab lõikekontrolli

Lihtne juurdepääs jahutusvedelikule plug-and-play jahutusvedeliku adapteriga

Tootlikkuse ja tööriista eluea tagamiseks eelistatakse mitme profiiliga sisetükke, teisejärguliseks valikuks on üheservalised täisprofiiliga sisetükid ning V-profiiliga sisetükid on madalaima tootlikkuse ja lühema tööriista elueaga.

Toru kulumine ja tööriista eluiga:

Söötmismeetod, etteandemeetodi optimeerimine, läbimiste arv ja sügavus

Tera kalle, et tagada piisavalt suur ja ühtlane kliirens (teraga kallutatud seib)

Sisestamise geomeetria, veenduge, et kasutate õiget sisestusgeomeetriat (A, F või C geomeetria)

Tera materjal, vali õige materjal vastavalt materjali- ja tugevusnõuetele

Vajadusel muutke lõikeparameetreid lõikekiirust ja käikude arvu protsessiscnc freesdetailid.

Anebon, kes jääb teie veendumusele, et "loob kvaliteetseid lahendusi ja loob sõpru kogu maailmast pärit inimestega", pani Anebon alati klientide lumma, Hiina tootja Hiina alumiiniumvalutoode, alumiiniumplaadi freesimine, kohandatud väike alumiinium Fantastilise kire ja truu osad cnc on valmis pakkuma teile parimat teenust ja liigub koos teiega edasi, et luua helge lähitulevik.

Algse Hiina ekstrusioonalumiiniumi ja alumiiniumprofiili tehase Anebon järgib ärifilosoofiat "Kvaliteet ennekõike, täiuslikkus igavesti, inimestele suunatud, tehnoloogia uuendused". Raske töö edusammude jätkamiseks, innovatsioon tööstuses, tehke kõik endast oleneva, et saavutada esmaklassiline ettevõte. Anname endast parima, et luua teaduslik juhtimismudel, õppida rikkalikke erialaseid teadmisi, arendada täiustatud tootmisseadmeid ja tootmisprotsessi, luua esmakõne kvaliteetseid tooteid, mõistlik hind, kõrge teenuse kvaliteet, kiire kohaletoimetamine, et saaksite luua uus väärtus.

Postitusaeg: 14. juuni 2023