Mehaanilise töötlemise võib tootmispartii järgi jagada kahte kategooriasse: üksikosa, mitu sorti ja väikepartii (nimetatakse väikese partii tootmiseks). Teine on väike sort ja suur partii tootmine. Esimene moodustab 70–80% mehaanilise töötlemise kogutoodangust ja on põhiosa.

Miks erineb sama tööpingi tootmise efektiivsus mitu korda? Järeldus on, et NC-tööpinkile valitud kinnitus ei sobi, mis vähendab oluliselt NC-tööpingi tootmise efektiivsust. Järgnevalt kirjeldatakse NC-tööpinkide kinnituste mõistlikku valikut ja rakendamist.

Kuidas saame parandada CNC-tööpinkide kasutusmäära? Tehnilise analüüsi kaudu on rakiste kasutamisel suurepärane seos. Mittetäieliku statistika kohaselt on kodumaiste ettevõtete CNC-tööpinkide jaoks kasutatavate ebamõistlike kinnitusdetailide osakaal üle 50%. 2010. aasta lõpuks oli CNC-tööpinkide arv Hiinas jõudnud peaaegu 1 miljonini, mis tähendab, et üle 500 000 tööpinki oli "jõude" kinnituste ebamõistliku valiku või ebaõige kasutamise tõttu. Teisest küljest on NC-tööpinkide kinnitusdetailide valimisel ja rakendamisel palju ära teha, kuna see sisaldab märkimisväärset potentsiaalset majanduslikku kasu.

Väikese partii tootmise (ettevalmistus/ooteaeg) aeg + tooriku töötlemisaeg Kuna väikese partii tootmise "tooriku töötlemise aeg" on lühendatud, on "tootmis- (ettevalmistus-/oote-) aja" pikkusel töötlemistsüklile otsustav mõju. Peame leidma võimalusi tootmise (ettevalmistus/oote) aja lühendamiseks, et parandada tootmise efektiivsust.

1. Soovitatav on kasutada kolme tüüpi NC-tööpinke ja -seadmeid, mida saab väikeste partiide tootmiseks eelistada.

Modulaarne kinnitus

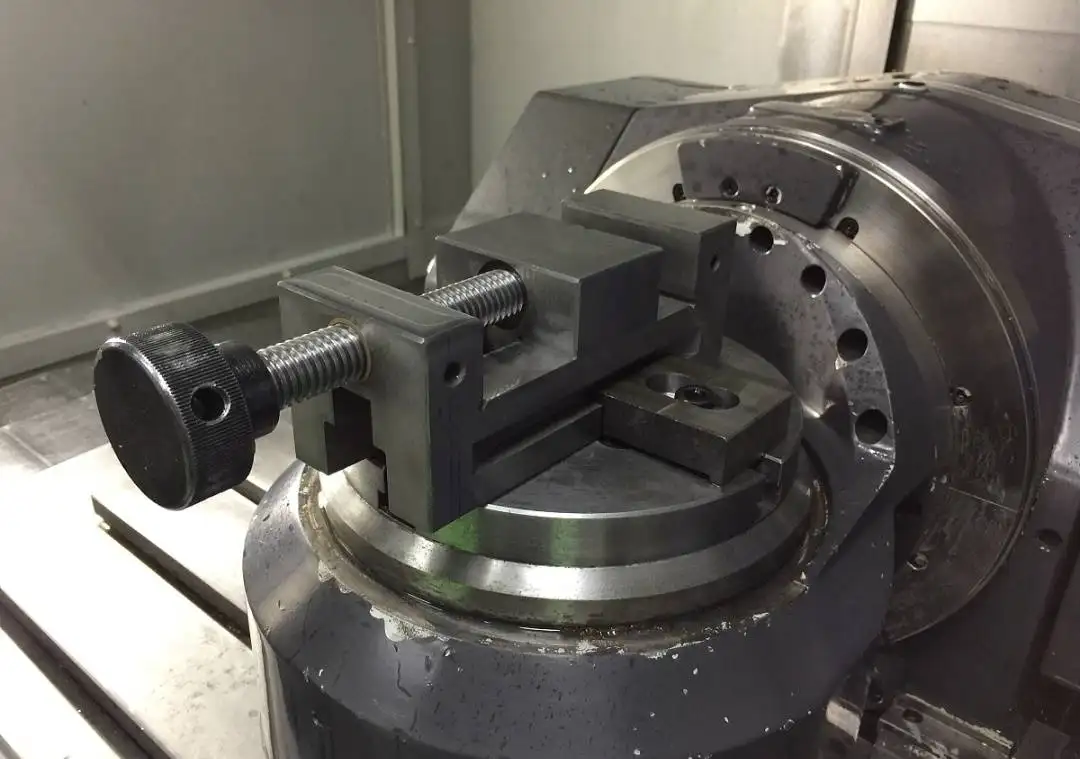

Modulaarne kinnitus või "ehitusploki kinnitus" koosneb standardse disaini, funktsioonide ja spetsifikatsioonidega tööpinkide kinnituselementide seeriast. Kliendid saavad kiiresti kokku panna erinevaid tööpinkide kinnitusi vastavalt töötlemisnõuetele, nagu "ehitusplokke". Kuna moodulseade säästab aega unikaalsete kinnitusdetailide projekteerimisel ja valmistamisel, lühendab see oluliselt tootmise ettevalmistamise aega, lühendades seega tõhusalt väikese partii tootmistsüklit ja parandades tootmise efektiivsust. Lisaks on moodulseadme eelisteks ka kõrge positsioneerimistäpsus, piisav kinnituspaindlikkus, taaskasutamine ja taaskasutamine, tootmise energia- ja materjalisääst, madalad kasutuskulud jne. Seetõttu võib väikeste partiide töötlemisel eelistada modulaarseid kinnitusi, eriti kui toote kuju on suhteliselt keeruline.

Täppiskombinatsiooniga lamedat tangidPretsisioonn kombineeritud lamedad lõualuu tangid kuuluvad moodulseadmete "koostu" hulka. Võrreldes teiste modulaarsete kinnitusdetailidega on need mitmekülgsemad, standardsemad, hõlpsamini kasutatavad ja usaldusväärsemad. Seetõttu kasutatakse neid laialdaselt kogu maailmas. Täppiskombinatsiooniga lamedate lõualuu tangide eeliseks on kiire paigaldamine (lahtivõtmine), kiire kinnitus jne, et lühendada tootmise ettevalmistamise aega ja parandada väikeste partiide tootmise efektiivsust. Praegu on rahvusvaheliselt tavaliselt kasutatavate täppiskombineeritud lamelõualuu tangide kinnitusvahemik 1000 mm ja kinnitusjõud 55 000 kg.

Sile klambripõhi

Siledat kinnitusalust ei kasutata Hiinas laialdaselt, kuid seda kasutatakse tavaliselt Euroopas, Ameerikas ja teistes tööstusriikides. See on kinnitusaluse peen toorik pärast elemendi ja tööpingi vahelise positsioneerimisühendusosa viimistlemist ning detaili positsioneerimispinna lõppu kinnitusel. Kasutajad saavad töödelda ja valmistada ainulaadseid seadmeid vastavalt oma tegelikele vajadustele.

Tuleb märkida, et siin mainitud täppiskombinatsiooniga lamelõualuu tangid ei ole vanad masinakruvid. Vanadel masinakruustel on üksikud funktsioonid, madal tootmistäpsus, neid ei saa kasutada rühmades ja neil on lühike kasutusiga, mistõttu need ei sobi kasutamiseks CNC-tööpinkidel ja töötluskeskustes. Siin mainitud täppiskombinatsiooniga lamelõuatangid on Euroopast, Ameerikast ja teistest arenenud tööstusriikidest pärit uute lamedate lõugade tangid, mis on spetsiaalselt loodud CNC-tööpinkide ja töötluskeskuste omaduste jaoks. Sellistel toodetel on piisav kinnituspaindlikkus, kõrge positsioneerimistäpsus ja kiire kinnitus. Neid saab kasutada rühmadena ja need sobivad eriti hästi CNC-tööpinkide ja töötluskeskuste jaoks.

Elektriline püsimagnetklamber

Elektriline püsimagnetkinnitus on uut tüüpi kinnitus, mis on konstrueeritud neodüümraudboori ja muude uute püsimagnetmaterjalidega kui magnetallika ja kaasaegsete magnetahelate põhimõttega. Paljud töötlustavad näitavad, et elektriline püsimagnetkinnitus võib märkimisväärselt parandada CNC-tööpinkide ja töötluskeskuste terviklikku töötlemise efektiivsust.

Elektrilise püsimagnetklambri kinnitamine ja lahti keeramine võtab aega vaid umbes 1 sekundi, seega lüheneb kinnitusaeg oluliselt. Tavalised tööpinkide rakiste positsioneerimis- ja kinnituselemendid võtavad piisavalt ruumi, samas kui elektrilistel püsimagnetrakistel neid ruumi hõivavaid elemente pole. Seetõttu on elektrilistel püsimagnetrakistel võrreldes traditsiooniliste tööpinkide rakistega laiem kinnitusulatus, mis võimaldab täielikult ära kasutada CNC-tööpinkide töölauda ja töötlemiskäiku ning aitab parandada tööpingi terviklikku töötlemise efektiivsust.Pöörlevad osadjaosade töötlemine. Elektrilise püsimagneti tõmbejõud on üldiselt 15–18 Kgf/cm2, seega tuleb tagada, et imemisjõud (kinnitusjõud) oleks lõikejõule vastupidav. Üldiselt ei tohiks adsorptsiooniala olla väiksem kui 30 cm2; kinnitusjõud ei tohiks ületada 450 kgf.

2. Masstöötluseks sobiv NC-tööpinkide kinnitus

Masstöötlustsükkel=töötluse ooteaeg+tooriku töötlemise aeg, toodangu ettevalmistusaeg "töötlemise ooteaeg" sisaldab peamiselt tooriku kinnitamise ja tööriista vahetamise aega. Traditsioonilise käsitsi tööpinkide kinnituse "tooriku kinnitusaeg" võib ulatuda 10-30% masstöötlustsüklist, seega on "tooriku kinnitusest" saanud peamine tootmistõhusust mõjutav tegur ja see on ka "koputamispotentsiaali" põhiobjekt. tööpinkide kinnitusest.

Seetõttu tuleks masstöötlemisel kasutada unikaalseid kinnitusvahendeid kiireks positsioneerimiseks ja kiireks kinnitamiseks (lõdvendamiseks) ning eelistada võib järgmisi kolme tüüpi tööpinkide kinnitusi:

Hüdrauliline/pneumaatiline klamber

Hüdrauliline/pneumaatiline klamber on spetsiaalne klamber, mis kasutab õlisurvet või õhurõhku jõuallikana tooriku positsioneerimiseks, toetamiseks ja kokkusurumiseks läbi hüdrauliliste või pneumaatiliste komponentide. Hüdrauliline/pneumaatiline kinnitus suudab täpselt ja kiiresti määrata tooriku, tööpingi ja lõikuri vastastikuse asukoha. Kinnitus tagab töödeldava detaili asukoha täpsuse ja töötlemise täpsus on kõrge; Positsioneerimis- ja kinnitusprotsess on kiire, säästes oluliselt töödeldava detaili kinnitamise ja vabastamise aega. Samal ajal on selle eelised kompaktne struktuur, mitme asendiga kinnitus, kiire raske lõikamine, automaatjuhtimine jne.

Hüdrauliliste/pneumaatiliste kinnitusdetailide eelised muudavad need sobivaks CNC-tööpinkide, töötluskeskuste ja paindlike tootmisliinide jaoks, eriti masstöötluseks.

Elektriline püsimagnetklamber

Elektrilise püsimagnetklambri eelised on kiire kinnitus, lihtne mitmepositsiooniline kinnitus, mitmepoolne töötlemine, stabiilne ja usaldusväärne kinnitus, energiasääst ja keskkonnakaitse ning automaatjuhtimine. Võrreldes tavaliste tööpinkide kinnitusdetailidega võivad elektrilised püsimagnetkinnitused märkimisväärselt lühendada kinnitusaega, lühendada kinnitusaega ja parandada kinnitusefektiivsust. Seetõttu sobivad need mitte ainult väikeste partiide tootmiseks, vaid ka suurte partiide tootmiseks.

Sile klambripõhi

Sileda pinnaga kinnitusdetail võib tõhusalt lühendada ainulaadsete kinnitusdetailide valmistamise tsüklit ja lühendada tootmise ettevalmistamise aega, nii et see võib üldiselt lühendada masstootmise tsüklit ja parandada tootmise efektiivsust. Samal ajal saab vähendada tähelepanuväärse kinnitusvahendi tootmiskulusid. Seetõttu sobib sileda pinnaga kinnitusalus tihedate tsüklitega masstootmiseks.

Seadme potentsiaali ärakasutamiseks kasutage mõistlikult klambreid

Kogemused näitavad, et NC-tööpinkide töötlemise efektiivsuse parandamiseks ei piisa ainult NC-tööpinkide ja -seadmete "valimisest", vaid ka NC-tööpinkide ja -seadmete "kasutamisest".

3. Siin on kolm standardmeetodit.

Mitme jaama meetod

Mitme jaama meetodi põhiprintsiip on lühendada seadme kinnitusaega ja pikendada tööriista piisavat lõikamisaega, kinnitades korraga mitu töödeldavat detaili. MMi-station-fixture viitab mitme positsioneerimis- ja kinnitusasendiga kinnitusele.

Seoses CNC-tööpinkide arenemisega ja kasutajate vajadusega parandada tootmistõhusust, kasvab mitme jaamaga rakiste kasutamine. Mitmejaamaline projekteerimine on hüdrauliliste/pneumaatiliste kinnitusdetailide, moodulseadmete, elektriliste püsimagnetiseadmete ja täppismoodulite lamedate lõualuu tangide konstruktsioonikujunduses üha tavalisem.

Grupi kasutamine

"Mitme jaama" kinnituse eesmärki saab saavutada ka mitme klambri asetamisega samale töölauale. Selle meetodiga seotud kinnitusvahendid peaksid üldiselt läbima "standardse disaini ja ülitäpse tootmise", vastasel juhul on NC-tööpinkide protsesside töötlemise nõudeid raske täita.

Rühma kasutamise meetod võib täielikult ära kasutada NC-tööpinkide käigu, mis on kasulik tööpingi ülekandeosade tasakaalustatud kulumisele. Samal ajal saab vastavaid kinnitusvahendeid kasutada iseseisvalt mitme detaili kinnitamiseks ja neid saab kasutada ka ühiselt suurte detailide kinnitamiseks.

Kohalik kiirvahetusmeetod

Kohalik kiirvahetusmeetod muudab kiiresti kinnituse funktsiooni või kasutusrežiimi, asendades kiiresti NC-tööpinkide kinnitusdetailid (positsioneerimine, kinnitus, tööriistakomplekt ja juhtelemendid). Näiteks kiirvahetuskombinatsiooniga lame lõualuu saab muuta kinnitusfunktsiooni, vahetades kiiresti lõualuu, näiteks muutes ruudukujulise kinnitusmaterjali kinnitusvarda materjaliks. Kinnitusmeetodit saab muuta ka klambrielementide kiire vahetamisega, näiteks käsitsi kinnituselt hüdraulilisele kinnitusele üleminekuga. Kohalik kiirvahetusmeetod vähendab armatuuri vahetamise ja reguleerimise aega ning sellel on väikeste partiide tootmisel ilmsed eelised.

Postitusaeg: 15. november 2022