HV, HB ja HRC on kõik kõvaduse mõõtmised, mida kasutatakse materjalide testimisel. Jagame need lahti:

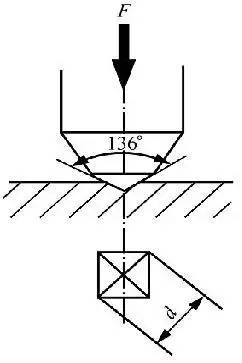

1) HV kõvadus (Vickersi kõvadus): HV kõvadus on materjali vastupidavuse mõõt vajutustele. Selle määramiseks rakendatakse materjali pinnale teadaolevat koormust teemantsisendri abil ja mõõdetakse tekkiva süvendi suurus. HV kõvadust väljendatakse Vickersi kõvaduse (HV) ühikutes ja seda kasutatakse tavaliselt õhukeste materjalide, pinnakatete ja väikeste osade puhul.

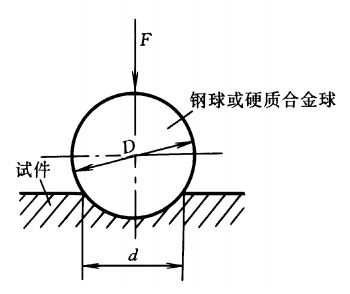

2) HB kõvadus (Brinelli kõvadus): HB kõvadus on teine materjali vastupidavuse mõõt vajutustele. See hõlmab materjalile teadaoleva koormuse rakendamist, kasutades karastatud teraskuulsisendrit, ja sellest tuleneva süvendi läbimõõdu mõõtmist. HB kõvadust väljendatakse Brinelli kõvaduse (HB) ühikutes ning seda kasutatakse sageli suuremate ja mahukamate materjalide, sealhulgas metallide ja sulamite puhul.

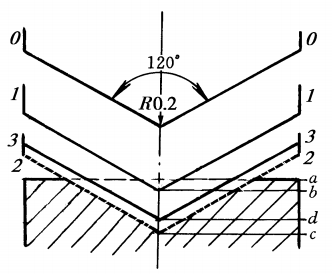

3) HRC kõvadus (Rockwelli kõvadus): HRC kõvadus on materjali vastupidavuse mõõt vajumise või läbitungimise suhtes. See kasutab erinevaid skaalasid (A, B, C jne), mis põhinevad konkreetsel testimismeetodil ja kasutatud taandri tüübil (teemantkoonus või karastatud teraskuul). HRC skaalat kasutatakse tavaliselt metallmaterjalide kõvaduse mõõtmiseks. Kõvadusväärtus on esitatud HRC skaalal numbrina, näiteks HRC 50.

Tavaliselt kasutatav HV-HB-HRC kõvaduse võrdlustabel:

| Tavaline mustmetallide kõvaduse võrdlustabel (ligikaudne tugevuse muundamine) | ||||

| Kõvaduse klassifikatsioon | Tõmbetugevus N/mm2 | |||

| Rockwell | Vickers | Brinell | ||

| HRC | HRA | HV | HB | |

| 17 | — | 211 | 211 | 710 |

| 17.5 | — | 214 | 214 | 715 |

| 18 | — | 216 | 216 | 725 |

| 18.5 | — | 218 | 218 | 730 |

| 19 | — | 221 | 220 | 735 |

| 19.5 | — | 223 | 222 | 745 |

| 20 | — | 226 | 225 | 750 |

| 20.5 | — | 229 | 227 | 760 |

| 21 | — | 231 | 229 | 765 |

| 21.5 | — | 234 | 232 | 775 |

| 22 | — | 237 | 234 | 785 |

| 22.5 | — | 240 | 237 | 790 |

| 23 | — | 243 | 240 | 800 |

| 23.5 | — | 246 | 242 | 810 |

| 24 | — | 249 | 245 | 820 |

| 24.5 | — | 252 | 248 | 830 |

| 25 | — | 255 | 251 | 835 |

| 25.5 | — | 258 | 254 | 850 |

| 26 | — | 261 | 257 | 860 |

| 26.5 | — | 264 | 260 | 870 |

| 27 | — | 268 | 263 | 880 |

| 27.5 | — | 271 | 266 | 890 |

| 28 | — | 274 | 269 | 900 |

| 28.5 | — | 278 | 273 | 910 |

| 29 | — | 281 | 276 | 920 |

| 29.5 | — | 285 | 280 | 935 |

| 30 | — | 289 | 283 | 950 |

| 30.5 | — | 292 | 287 | 960 |

| 31 | — | 296 | 291 | 970 |

| 31.5 | — | 300 | 294 | 980 |

| 32 | — | 304 | 298 | 995 |

| 32.5 | — | 308 | 302 | 1010 |

| 33 | — | 312 | 306 | 1020 |

| 33.5 | — | 316 | 310 | 1035 |

| 34 | — | 320 | 314 | 1050 |

| 34.5 | — | 324 | 318 | 1065 |

| 35 | — | 329 | 323 | 1080 |

| 35.5 | — | 333 | 327 | 1095 |

| 36 | — | 338 | 332 | 1110 |

| 36.5 | — | 342 | 336 | 1125 |

| 37 | — | 347 | 341 | 1140 |

| 37.5 | — | 352 | 345 | 1160 |

| 38 | — | 357 | 350 | 1175 |

| 38.5 | — | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39.5 | 70.3 | 372 | 365 | 1225 |

| 40 | 70.8 | 382 | 375 | 1260 |

| 40.5 | 70.5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41.5 | 71.3 | 393 | 385 | 1300 |

| 42 | 71.6 | 399 | 391 | 1320 |

| 42.5 | 71.8 | 405 | 396 | 1340 |

| 43 | 72.1 | 411 | 401 | 1360 |

| 43.5 | 72.4 | 417 | 407 | 1385 |

| 44 | 72.6 | 423 | 413 | 1405 |

| 44.5 | 72.9 | 429 | 418 | 1430 |

| 45 | 73.2 | 436 | 424 | 1450 |

| 45.5 | 73.4 | 443 | 430 | 1475 |

| 46 | 73.7 | 449 | 436 | 1500 |

| 46.5 | 73.9 | 456 | 442 | 1525 |

| 47 | 74.2 | 463 | 449 | 1550 |

| 47.5 | 74.5 | 470 | 455 | 1575 |

| 48 | 74.7 | 478 | 461 | 1605 |

| 48.5 | 75 | 485 | 468 | 1630 |

| 49 | 75.3 | 493 | 474 | 1660 |

| 49.5 | 75.5 | 501 | 481 | 1690 |

| 50 | 75.8 | 509 | 488 | 1720 |

| 50.5 | 76.1 | 517 | 494 | 1750 |

| 51 | 76.3 | 525 | 501 | 1780 |

| 51.5 | 76.6 | 534 | — | 1815 |

| 52 | 76.9 | 543 | — | 1850 |

| 52.5 | 77.1 | 551 | — | 1885 |

| 53 | 77.4 | 561 | — | 1920. aasta |

| 53.5 | 77.7 | 570 | — | 1955. aastal |

| 54 | 77.9 | 579 | — | 1995. aasta |

| 54.5 | 78.2 | 589 | — | 2035 |

| 55 | 78.5 | 599 | — | 2075 |

| 55.5 | 78.7 | 609 | — | 2115 |

| 56 | 79 | 620 | — | 2160 |

| 56.5 | 79.3 | 631 | — | 2205 |

| 57 | 79,5 | 642 | — | 2250 |

| 57.5 | 79.8 | 653 | — | 2295 |

| 58 | 80.1 | 664 | — | 2345 |

| 58.5 | 80.3 | 676 | — | 2395 |

| 59 | 80.6 | 688 | — | 2450 |

| 59.5 | 80.9 | 700 | — | 2500 |

| 60 | 81.2 | 713 | — | 2555 |

| 60.5 | 81.4 | 726 | — | — |

| 61 | 81.7 | 739 | — | — |

| 61.5 | 82 | 752 | — | — |

| 62 | 82.2 | 766 | — | — |

| 62.5 | 82.5 | 780 | — | — |

| 63 | 82.8 | 795 | — | — |

| 63.5 | 83.1 | 810 | — | — |

| 64 | 83.3 | 825 | — | — |

| 64.5 | 83.6 | 840 | — | — |

| 65 | 83.9 | 856 | — | — |

| 65.5 | 84.1 | 872 | — | — |

| 66 | 84.4 | 889 | — | — |

| 66.5 | 84.7 | 906 | — | — |

| 67 | 85 | 923 | — | — |

| 67.5 | 85.2 | 941 | — | — |

| 68 | 85,5 | 959 | — | — |

| 68.5 | 85,8 | 978 | — | — |

| 69 | 86.1 | 997 | — | — |

| 69.5 | 86.3 | 1017 | — | — |

| 70 | 86.6 | 1037 | — | — |

HRC/HB ligikaudsed teisendusnõuanded

kõvadus on suurem kui 20HRC, 1HRC≈10HB,

Kõvadus on alla 20HRC, 1HRC≈11,5HB.

Märkused: Lõikamise töötlemiseks saab selle põhimõtteliselt teisendada ühtlaselt 1HRC≈10HB (tooriku materjali kõvadus on kõikumise vahemikuga)

Metallmaterjali kõvadus

Kõvadus viitab materjali võimele seista vastu kohalikule deformatsioonile, eriti plastilisele deformatsioonile, süvenditele või kriimustustele. See on materjali pehmuse ja kõvaduse mõõtmise indeks.

Erinevate katsemeetodite järgi jaotatakse kõvadus kolme tüüpi.

①Kriimustuse kõvadus. Seda kasutatakse peamiselt erinevate mineraalide pehmuse ja kõvaduse võrdlemiseks. Meetod on valida varras, mille üks ots on kõva ja teine ots pehme, läbida katsetatav materjal mööda varda ja määrata testitava materjali kõvadus vastavalt kriimustuse asukohale. Kvalitatiivselt öeldes tekitavad kõvad esemed pikki ja pehmed esemed lühikesi kriimustusi.

②Tagastuse kõvadus. Peamiselt metallmaterjalide jaoks kasutatav meetod on teatud koormuse kasutamine, et suruda katsetatavasse materjali määratud taane ning võrrelda testitava materjali pehmust ja kõvadust kohaliku plastilise deformatsiooni suurusega. materjali. Treppimise, koormuse ja koormuse kestuse erinevuse tõttu on erinevat tüüpi taande kõvadust, sealhulgas Brinelli kõvadus, Rockwelli kõvadus, Vickersi kõvadus ja mikrokõvadus.

③Tagasilöögi kõvadus. Peamiselt metallmaterjalide puhul kasutatav meetod seisneb selles, et eriline väike haamer lastakse teatud kõrguselt vabalt alla kukkuda, et mõjutada testitava materjali proovi, ning kasutada proovis salvestatud (ja seejärel vabanenud) deformatsioonienergia kogust. löök (väikese haamri tagasilöögi kaudu) hüppekõrguse mõõtmine), et määrata materjali kõvadus.

Metallmaterjalide levinumad Brinelli kõvadus, Rockwelli kõvadus ja Vickersi kõvadus kuuluvad taande kõvaduse alla. Kõvadusväärtus näitab materjali pinna võimet seista vastu plastilisele deformatsioonile, mis on põhjustatud teise objekti sissepressimisest; C) kõvaduse mõõtmiseks ja kõvaduse väärtus tähistab metalli elastse deformatsiooni funktsiooni suurust.

Brinelli kõvadus

Kasutage taandena karastatud teraskuuli või kõvasulamist kuuli läbimõõduga D, suruge see vastava katsejõuga F katsekeha pinnale ja pärast kindlaksmääratud hoidmisaega eemaldage katsejõud, et saada süvend. läbimõõt d. Jagage katsejõud taande pindalaga ja saadud väärtus on Brinelli kõvaduse väärtus ja sümbolit tähistab HBS või HBW.

Erinevus HBS ja HBW vahel seisneb taande erinevuses. HBS tähendab, et indenter on karastatud teraskuul, mida kasutatakse materjalide mõõtmiseks, mille Brinelli kõvadus on alla 450, nagu pehme teras, hallmalm ja värvilised metallid. HBW tähendab, et sisestus on tsementeeritud karbiid, mida kasutatakse materjalide mõõtmiseks, mille Brinelli kõvadus on alla 650.

Sama katseploki puhul, kui teised katsetingimused on täpselt samad, on kahe testi tulemused erinevad ja HBW väärtus on sageli suurem kui HBS väärtus ning järgida pole kvantitatiivset reeglit.

Pärast 2003. aastat on minu riik samaväärselt vastu võtnud rahvusvahelised standardid, tühistanud teraskuuli taandrid ja kõik kasutatud karbiidist kuulpead. Seetõttu HBS-i tootmine lõpetatakse ja HBW-d kasutatakse Brinelli kõvaduse sümboli tähistamiseks. Paljudel juhtudel väljendatakse Brinelli kõvadust ainult HB-s, viidates HBW-le. Siiski on HBS-i ikka aeg-ajalt kirjanduslehtedes näha.

Brinelli kõvaduse mõõtmise meetod sobib malmi, värviliste metallide sulamite, erinevate lõõmutatud ja karastatud ning karastatud teraste jaoks ning ei sobi proovide või proovide testimiseks.cnc treidetailidmis on liiga kõvad, liiga väikesed, liiga õhukesed või mis ei võimalda pinnale suuri süvendeid.

Rockwelli kõvadus

Kasutage teemantkoonust, mille koonuse nurk on 120° või Ø1,588 mm ja Ø3,176 mm karastatud teraskuule, nii taandriks kui ka koormuseks, et sellega koostööd teha. Algkoormus on 10kgf ja kogukoormus 60, 100 või 150kgf (see tähendab algkoormus pluss põhikoormus). Kõvadust väljendatakse erinevusena süvendi sügavuse vahel, kui põhikoormus on eemaldatud, ja taande sügavuse vahel, kui põhikoormus on säilinud, ja taande sügavuse vahel algkoormusel pärast kogukoormuse rakendamist.

Rockwelli kõvadustestis kasutatakse kolme katsejõudu ja kolme taanet. Neid on 9 kombinatsiooni, mis vastavad 9 Rockwelli kõvaduse skaalale. Nende 9 joonlaua rakendus hõlmab peaaegu kõiki sagedamini kasutatavaid metallmaterjale. Tavaliselt kasutatakse kolme HRA-d, HRB-d ja HRC-d, millest kõige laialdasemalt kasutatakse HRC-d.

Tavaliselt kasutatav Rockwelli kõvaduse testi spetsifikatsiooni tabel:

| Kõvadus | | | Kõvadus | |

| | | | | Karbiid, karbiid, |

| | | | | Lõõmutatud, normaliseeritud teras, alumiiniumsulam |

| | | | | karastatud teras, karastatud ja karastatud teras, sügav |

HRC skaala kasutusala on 20 ~ 70 HRC. Kui kõvadus on väiksem kui 20HRC, kuna koonilinealumiiniumist cnc-töötlusosasisendit vajutatakse liiga palju, tundlikkus väheneb ja selle asemel tuleks kasutada HRB skaalat; kui proovi kõvadus on suurem kui 67 HRC, on rõhk taandri otsale liiga suur ja teemant saab kergesti kahjustada. Taande kasutusiga lüheneb oluliselt, seetõttu tuleks selle asemel üldiselt kasutada HRA skaalat.

Rockwelli kõvaduse test on lihtne, kiire ja väikese taandega ning sellega saab testida valmistoodete ning kõvade ja õhukeste detailide pinda. Väikese süvendi tõttu kõigub ebaühtlase struktuuri ja kõvadusega materjalide kõvadusväärtus suuresti ja täpsus ei ole nii kõrge kui Brinelli kõvadus. Rockwelli kõvadust kasutatakse terase, värviliste metallide, kõvasulamite jms kõvaduse määramiseks.

Vickersi kõvadus Vickersi kõvadus

Vickersi kõvaduse mõõtmise põhimõte on sarnane Brinelli kõvaduse omaga. Kasutage rombikujulist ruudukujulist püramiidi taanet, mille nurk on 136°, et suruda materjali pinnale kindlaksmääratud katsejõuga F ja eemaldada katsejõud pärast kindlaksmääratud aja säilitamist. Kõvadust väljendatakse keskmise rõhuga ruudukujulise püramiidi süvendi pindalaühikule. Väärtus, märgi sümbol on HV.

Vickersi kõvaduse mõõtmisvahemik on suur ja sellega saab mõõta materjale kõvadusega vahemikus 10 kuni 1000 HV. Süvend on väike ja seda kasutatakse tavaliselt õhemate materjalide ja pinnakarastatud kihtide, näiteks karburiseerimise ja nitriidi mõõtmiseks.

Leeb kõvadus Leeb kõvadus

Kasutage kindla massiga volframkarbiidist kuulpeaga löögikeha, et teatud jõu mõjul katsekeha pinda lüüa ja seejärel tagasi põrkuda. Materjalide erineva kõvaduse tõttu on erinev ka tagasilöögi kiirus pärast lööki. Löögiseadmele on paigaldatud püsimagnet. Kui löökkeha liigub üles ja alla, indutseerib selle perifeerne mähis kiirusega võrdelise elektromagnetilise signaali ja teisendab selle seejärel elektroonilise vooluahela kaudu Leebi kõvaduse väärtuseks. Sümbol on tähistatud kui HL.

Leebi kõvaduse tester ei vaja töölauda ning selle kõvadusandur on otse käega juhitav pliiatsiga väike ja hõlpsasti tuvastatav, kas tegemist on suure, raske või keerukate geomeetriliste mõõtmetega toorikuga.

Leebi kõvaduse eeliseks on ka see, et sellel on toote pinnale väga vähe kahjustusi ja mõnikord saab seda kasutada mittepurustava katsena; see on ainulaadne kõvadustestides igas suunas, kitsastes ruumides ja erilinealumiiniumist osad.

Anebon järgib põhimõtet "Aus, töökas, ettevõtlik, uuendusmeelne", et omandada pidevalt uusi lahendusi. Anebon peab väljavaateid ja edu oma isiklikuks eduks. Laske Anebonil ehitada käsikäes jõukas tulevik messingist töödeldud osade ja keeruliste titaanist cnc-osade / stantsimistarvikute jaoks. Anebonil on nüüd kõikehõlmav kaubapakkumine ja meie eeliseks on müügihind. Tere tulemast küsima Aneboni toodete kohta.

Populaarsed tooted Hiina CNC-töötlusosa ja täppisosa, kui mõni neist esemetest peaks teile huvi pakkuma, andke meile sellest teada. Anebon teeb teile hea meelega hinnapakkumise pärast üksikasjalike spetsifikatsioonide saamist. Anebonil on meie isiklikud teadus- ja arendustegevuse insenerid, kes vastavad kõikidele nõuetele. Anebon ootab teie päringuid peagi ja loodan, et tal on võimalus tulevikus teiega koostööd teha. Tere tulemast Aneboni organisatsiooniga tutvuma.

Postitusaeg: mai-18-2023