Nõuded CNC-tööpinkidele tööriistamaterjalidele

Kõrge kõvadus ja kulumiskindlus

Tööriista lõikeosa kõvadus peab olema suurem kui tooriku materjali kõvadus. Mida kõrgem on tööriista materjali kõvadus, seda parem on selle kulumiskindlus. Tööriista materjali kõvadus toatemperatuuril peab olema üle HRC62. Kõvadus võib olla tavalisest kõrgemCNC-töötlusosad.

Piisav tugevus ja sitkus

Tööriist talub liigse lõikamise ajal suurepärast survet. Mõnikord töötab see löögi ja vibratsiooni tingimustes. Tööriista purunemise ja purunemise vältimiseks peab tööriista materjal olema piisava tugevuse ja sitkusega. Tavaliselt kasutatakse paindetugevust tööriista materjali tugevuse tähistamiseks ja löögi väärtust kasutatakse tööriista materjali sitkuse kirjeldamiseks.

kõrgem kuumakindlus

Kuumakindlus viitab tööriistamaterjalide jõudlusele kõvaduse, kulumiskindluse, tugevuse ja sitkuse säilitamisel kõrgetel temperatuuridel. See on juhtiv näitaja tööriistamaterjalide lõikejõudluse mõõtmiseks. Seda jõudlust tuntakse ka tööriistamaterjalide punase kõvadusena.

Hea soojusjuhtivus

Mida suurem on tööriista materjali soojusjuhtivus, seda rohkem soojust kandub tööriistast üle, mis aitab vähendada tööriista lõiketemperatuuri ja parandada selle vastupidavust.

Hea töödeldavus

Tööriistade töötlemise ja valmistamise hõlbustamiseks peavad tööriistamaterjalidel olema head töötlemisomadused, nagu sepistamine, valtsimine, keevitamine, lõikamine ja lihvitavus, kuumtöötlemisomadused ja tööriistamaterjalide kõrge temperatuuri plastilised deformatsiooniomadused. Tsementeeritud karbiid- ja keraamilised tööriistamaterjalid nõuavad ka häid paagutamis- ja survet tekitavaid omadusi.

Tööriista materjali tüüp

kiirteras

Kiirteras on legeeritud tööriistateras, mis koosneb W, Cr, Mo ja muudest legeerelementidest. Sellel on kõrge termiline stabiilsus, tugevus, sitkus ning teatav kõvadus ja kulumiskindlus, seega sobib see värviliste ja erinevate metallmaterjalide töötlemiseks. Lisaks on see tänu oma helitöötlustehnoloogiale ideaalne keerukate vormimistööriistade, eriti pulbermetallurgia kiirterase valmistamiseks, millel on anisotroopsed mehaanilised omadused ja mis vähendab summutusdeformatsiooni; see sobib täppis- ja keerukate vormimistööriistade valmistamiseks.

Kõva sulam

Tsementkarbiidil on kõrge kõvadus ja kulumiskindlus. LõikamiselCNC treidetailid, selle jõudlus on parem kui kiirterasel. Selle vastupidavus on mitu kuni kümneid kordi suurem kui kiirterasel, kuid selle löögikindlus on nõrk. Tänu suurepärasele lõikevõimele kasutatakse seda laialdaselt tööriistamaterjalina.

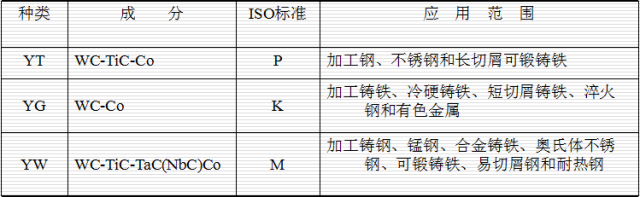

Lõiketööriistade tsementkarbiidide klassifitseerimine ja märgistamine

Kaetud tera

1) CVD meetodi kattematerjaliks on TiC, mis suurendab tsementeeritud karbiidtööriistade vastupidavust 1-3 korda. Katte paksus: lõikeserv on nüri ja soodustab kiiruse pikendamist.

2) PVD füüsikalise aurustamise-sadestamise meetodi kattematerjalid on TiN, TiAlN ja Ti (C, N), mis parandab tsementeeritud karbiidtööriistade vastupidavust 2-10 korda. Õhuke kate; Terav serv; See on kasulik lõikejõu vähendamiseks.

★ Katte maksimaalne paksus ≤ 16um

CBN ja PCD

Kuubiline boornitriid (CBN) Kuubilise boornitriidi (CBN) kõvadus ja soojusjuhtivus on halvemad kui teemant ning sellel on kõrge termiline ja keemiline stabiilsus. Seetõttu sobib see karastatud terase, kõvamalmi, supersulami ja tsementeeritud karbiidi töötlemiseks.

Polükristalliline teemant (PCD) Kui PCD-d kasutatakse lõikeriistana, paagutatakse see tsementeeritud karbiidsubstraadile. See võib viimistleda kulumiskindlaid, suure kõvadusega, mittemetallilisi ja mitteraudmetallist materjale, nagu tsementeeritud karbiid, keraamika ja kõrge ränisisaldusega alumiiniumsulam.

★ ISO masina klambri tera materjali klassifikatsioon ★

Terasosad: P05 P25 P40

Roostevaba teras: M05 M25 M40

Malm: K05 K25 K30

★ Mida väiksem on number, seda keerulisem on tera, seda parem on tööriista kulumiskindlus ja halvem löögikindlus.

★ Mida suurem on number, seda pehmem on tera, seda parem on tööriista löögikindlus ja halb kulumiskindlus.

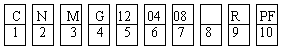

Teisendatav teramudeliks ja ISO esitusreegliteks

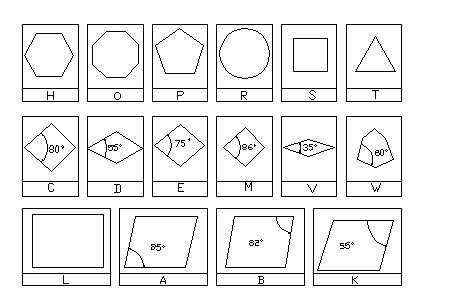

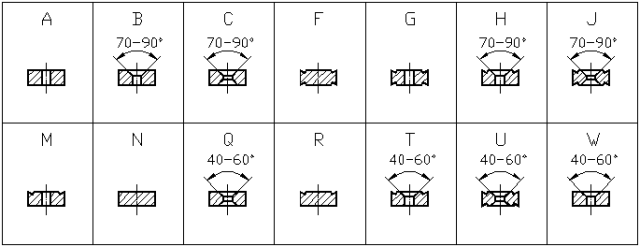

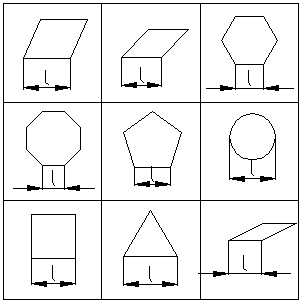

1. Tera kuju tähistav kood

2. Kood, mis tähistab esilõikeserva taganurka

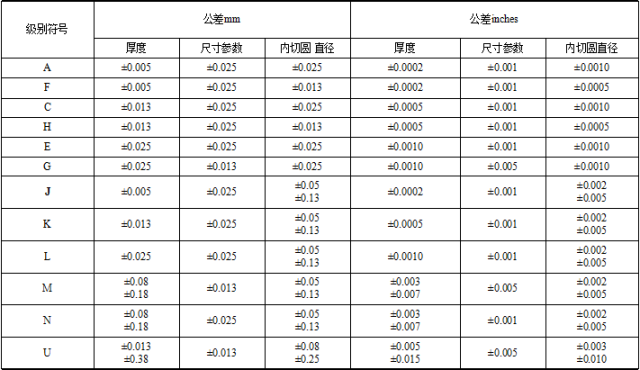

3. Kood, mis näitab tera mõõtmete tolerantsi

4. Kood, mis tähistab tera laastu purunemise ja kinnitusviisi

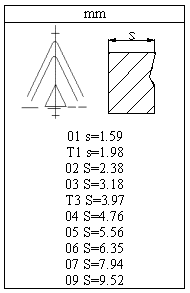

5. Esindatud lõikeserva pikkusega

6. Tera paksust tähistav kood

7. Poleerimisserva ja R-nurka tähistav kood

Muude kujundite tähendus

Kaheksa viitab erivajadusi tähistavale koodile;

9 kujutab etteande suuna koodi; näiteks kood R tähistab parempoolset sööta, kood L tähistab vasakpoolset ja kood N tähistab vahesööda;

10 tähistab laastu murdva soone tüübi koodi;

11 tähistab tööriistafirma materjalikoodi;

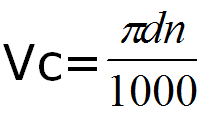

lõikekiirus

Lõikekiiruse Vc arvutusvalem:

Valemis:

D - tooriku või tööriistaotsa pöörleva läbimõõt, mõõtühik: mm

N - tooriku või tööriista pöörlemiskiirus, mõõtühik: r/min

Keerme töötlemise kiirus tavalise treipingiga

Spindli kiirus n keerme keeramiseks. Keerme lõikamisel mõjutavad treipingi spindli kiirust paljud tegurid, nagu tooriku keerme sammu (või plii) suurus, ajamimootori tõste- ja langetusomadused ning keerme interpolatsiooni kiirus. Seetõttu on erinevate CNC-süsteemide jaoks mõeldud pöördekeerme spindli kiiruses spetsiifilised erinevused. Üldiste CNC-treipinkide keermete keeramisel spindli kiiruse arvutamise valem on järgmine:

Valemis:

P - tooriku keerme keerme samm või esiosa, mõõtühik: mm.

K - kindlustuskoefitsient, üldiselt 80.

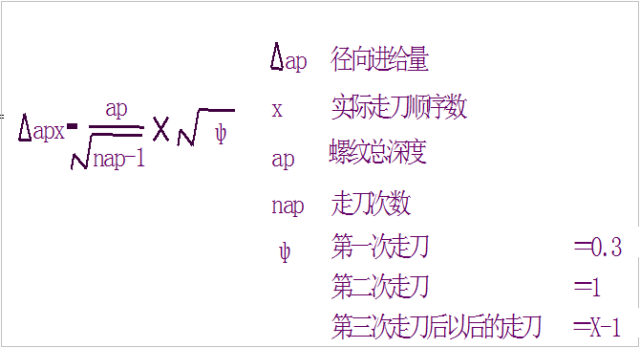

Iga etteandesügavuse arvutamine keerme töötlemiseks

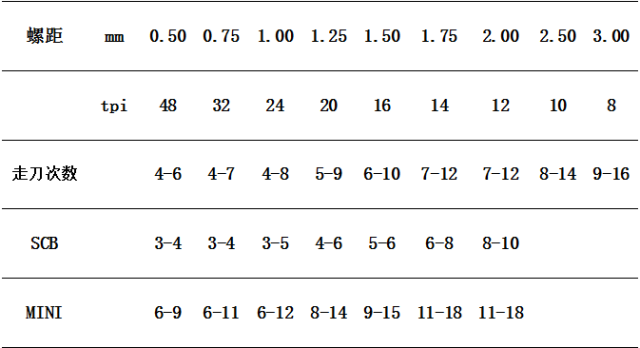

Keermestamistööriistade teede arv

1) töötlemata töötlemine

Jämetöötluse etteande empiiriline arvutusvalem: f töötlemata=0,5 R

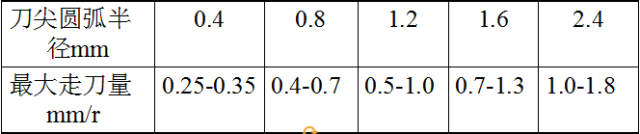

Kus: R ------ tööriista otsa kaare raadius mm

F ------ töötlemata töötlustööriista ettenihe mm

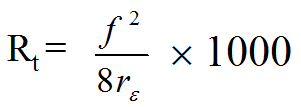

2) Viimistlemine

Valemis: Rt ------ kontuuri sügavus µ m

F ------ Ettenihe mm/r

r ε ------ Tööriistaotsa kaare raadius mm

Eristage töötlemata ja viimistletud treimine vastavalt etteandekiirusele ja laastumurdvale soonele

F ≥ 0,36 töötlemata töötlemine

0,36 > f ≥ 0,17 poolviimistlus

F < 0,17 viimistlustöötlus

Tera jämedat ja viimistletud töötlemist ei mõjuta mitte tera materjal, vaid laastu murdev soon. Lõikeserv on terav, kui kaldenurk on alla 40 um.

Postitusaeg: 29.11.2022