1. Keerme lõikamine

Üldiselt viitab see töödeldaval detailil niidi töötlemist vormimis- või lihvimistööriistaga, mis hõlmab peamiselt treimist, freesimist, keermestamist ja keermestamist, lihvimist, lihvimist, keerislõikamist jne. Keerme treimisel, freesimisel ja lihvimisel toimib keerme ülekandekett. tööpink tagab, et treitööriist, frees või lihvketas liigutab juhet täpselt ja ühtlaselt piki tooriku aksiaalsuunda igal pöördel. töödeldav detail. Koputamisel või keermestamisel pöörleb tööriist (kraan või stants) töödeldava detaili suhtes ja esimene moodustunud keermesoon juhib tööriista (või toorikut) aksiaalselt liikuma.

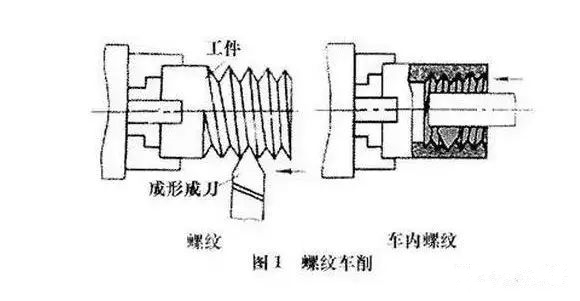

2. Keerme treimine

Treipingil keerme keeramiseks või keermestamiseks saab kasutada kraasimistööriistu (vt keermetöötlustööriist). Keerme treimine vormimistreitööriistaga on oma lihtsa struktuuri tõttu standardmeetod keermetooriku üksikosa ja väikese partii tootmiseks; Keermekammimistööriistaga keerme treimisel on kõrge tootmistõhusus, kuid selle struktuur on keeruline, seega sobib see ainult peenete hammastega lühikese keermega tooriku treimiseks keskmise ja suure partii tootmisel. Trapetsikujulise keerme treimise sammu täpsus üldtreipingiga võib ulatuda ainult 8-9 tasemeni (jb2886-81, sama allpool); tootlikkust või täpsust saab oluliselt parandada keerme töötlemisel spetsiaalse keermega treipingil.CNC töötlusosa

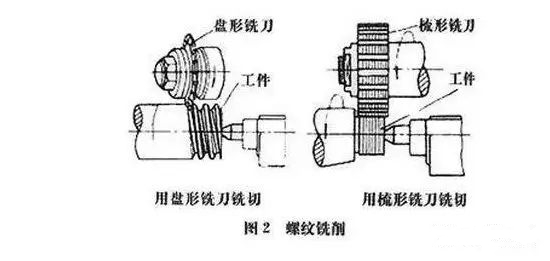

3. Keerme freesimine

Keermefreespingil freesimiseks kasutatakse ketasfreesi või kammfreesi. Ketasfreesi kasutatakse peamiselt kruvivarraste, usside ja muude detailide trapetsikujuliste väliskeermete freesimiseks. Kombineeritud freesfrees, sise- ja väliskeere ning koonuskeere. Kuna selle tööosa on pikem kui mitmeservalise freesiga töödeldav keerme pikkus, saab töödeldavat detaili töödelda ainult 1,25–1,5 pööret pöörates suure tootlikkusega. Keermefreesimise sammu täpsus võib ulatuda 8-9 klassini ja pinna karedus on r5-0,63 μM. See meetod sobib üldiste täppiskeerme toorikute masstootmiseks või töötlemata töötlemiseks enne lihvimist.CNCc freesimisosa

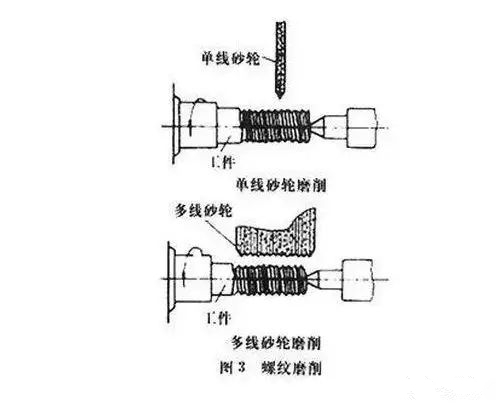

4. Keerme lihvimine

Seda kasutatakse peamiselt karastatud tooriku täppiskeerme töötlemiseks keermeveskil. Lihvketta erineva ristlõike kuju järgi võib selle jagada kahte tüüpi: üherealine lihvketas ja mitmerealine lihvketas. Üherealise lihvketta sammu täpsus on 5-6 klassi ja pinna karedus on r1,25-0,08 μm, seega on lihvketast mugav viimistleda. See meetod sobib täppiskruvide, keermemõõturite, usside, keermedetailide väikeste partiide ja täppisplaadi lihvimiseks. Lihvimismeetodeid oli kahte tüüpi: pikisuunaline lihvimine ja sisselõikega lihvimine. Lihvketta laius pikisuunalise lihvimismeetodiga on väiksem kui lihvitava keerme pikkus ja niidi saab lihvida lõpliku suuruseni pärast seda, kui lihvketas liigub pikisuunas üks või mitu korda. Sisselõigatud lihvimismeetodi lihvketta laius on suurem kui lihvitava keerme pikkus. Lihvketas lõikab tooriku pinda radiaalselt ja töödeldavat detaili saab lihvida pärast umbes 1,25 pööret. Tootlikkus on kõrgem, kuid täpsus on veidi väiksem ja lihvketta töötlemine on keerulisem. Sisselõigatud lihvimismeetod sobib suurte koguste kraanide kühveldamiseks ja mõne kinnituskeerme lihvimiseks.plastikust osa

5. Keerme lihvimine

Mutri- või kruvitüüpi keermestatud tööriist on valmistatud pehmetest materjalidest, näiteks malmist. Töödeldud keerme osad tooriku sammuveaga lihvitakse edasi- ja tagurpidi pööramise teel, et parandada sammu täpsust. Karastatud sisekeere kõrvaldatakse tavaliselt lihvimise teel, et parandada täpsust.

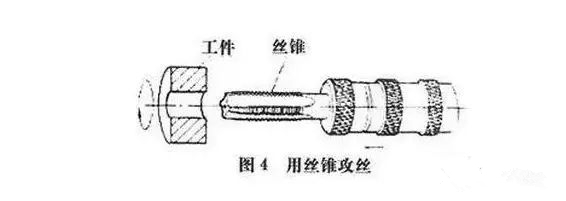

6. Keermestamine ja keermestamine

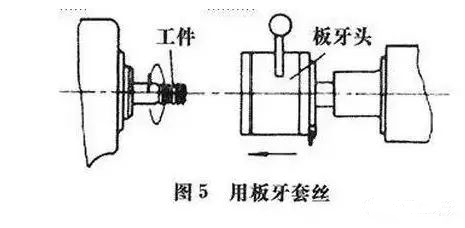

Keerates kasutatakse kindlat pöördemomenti, et kruvida kraan sisekeerme töötlemiseks tooriku puuritud alumisse auku.

Keermestamine on varda (või toru) tooriku väliskeere lõikamine matriitsiga. Keermestamise või keermestamise töötlemise täpsus sõltub kraani või matriitsi täpsusest. Kuigi sise- ja väliskeermete töötlemiseks on palju võimalusi, saab väikese läbimõõduga sisekeere töödelda ainult kraanidega. Keermestamine ja keermestamine võib toimuda käsitsi või treipingi, puurmasina, keermestamismasina ja keermestusmasinaga.

7. Keerme rullimine

Matriitsi vormimise ja valtsimise meetod töödeldava detaili plastilise deformatsiooni tekitamiseks niidivaltsimiseks viiakse tavaliselt läbi keermevaltsimismasinal või automaatsel treipingil, mis on kinnitatud automaatse avaneva ja sulgeva keermerullipeaga, mis sobib masstootmiseks. standardsete kinnitusdetailide ja muude keermestatud ühenduste väliskeerme muster. Üldjuhul ei ole rullniidi välisläbimõõt üle 25 mm, pikkus kuni 100 mm ja keerme täpsus võib ulatuda 2. tasemeni (gb197-63). Kasutatava tooriku läbimõõt on ligikaudu võrdne töödeldava keerme sammu läbimõõduga. Üldiselt ei saa sisekeerme rullimisega töödelda. Sellegipoolest saab pehme tooriku puhul kasutada külmekstrusiooni sisekeerme ilma piluekstrusioonikraanata (maksimaalne läbimõõt võib ulatuda umbes 30 mm-ni) ja tööpõhimõte on sarnane koputamisega. Sisekeerme külmekstrusiooniks vajalik pöördemoment on umbes 1 kord suurem kui keermestamise puhul ning töötluse täpsus ja pinnakvaliteet on veidi kõrgemad kui keermestamise puhul.

Keerme rullimise eelised on järgmised:

① pinna karedus on väiksem kui treimisel, freesimisel ja lihvimisel;

② niidi pind pärast valtsimist võib parandada tugevust ja kõvadust külmtöötlemise tõttu;

③ materjali kasutusmäär on kõrge;

④ tootlikkus on lõikeprotsessiga võrreldes kahekordistunud ja automatiseerimist on lihtne teostada;

⑤ rullimisvormi kasutusiga on väga pikk. Kuid tooriku materjali kõvadus ei ületa hrc40, tooriku suuruse täpsus peab olema kõrge ning valtsimisvormi täpsus ja kõvadus on samuti kõrged, seega on stantsi valmistamine keeruline. See ei sobi asümmeetrilise rullprofiiliga keermetele.

Vastavalt erinevatele valtsimisvormidele võib niidivaltsimise jagada kahte tüüpi: niidivaltsimine ja keermevaltsimine.

Keerme valtsimine: kaks keermeprofiiliga keermerulliplaati on astmeliselt paigutatud ja paigutatud 1/2 sammuga. Staatiline plaat on fikseeritud ja liikuv plaat liigub edasi-tagasi sirgjooneliselt paralleelselt staatilise plaadiga. Kui toorik suunatakse kahe plaadi vahele, liigub liikuv plaat töödeldava detaili hõõrumiseks ja vajutamiseks ettepoole, muutes selle pinna plastiliseks deformatsiooniks ja moodustades niidi. Mo Mo Q grupp 373600976

Valtsimist on kolme tüüpi: radiaalne, tangentsiaalne, g ja peaga rullimine.

① Radiaalne keermerullimine: kaks (või kolm) keermekujulist keermerulliratast paigaldatakse vastastikku paralleelsetele võllidele, toorik asetatakse kahe ratta vahelisele toele ja kaks ratast pöörlevad sama kiirusega samas suunas, üks millest teostab ka radiaalset ettenihke liikumist. Veereratas paneb tooriku pöörlema ja pind pressitakse radiaalselt välja, et moodustada niit. Sarnast valtsimismeetodit saab kasutada ka mõnede madala täpsusega kruvide puhul.

②Tangentsiaalne keerme valtsimine: tuntud ka kui planetaarkeerme valtsimine. Rullimistööriist koosneb pöörlevast kesksest keermerullirattast ja kolmest fikseeritud kaarekujulisest keermeplaadist. Toorikut saab valtsimise ajal pidevalt ette anda, seega on tootlikkus suurem kui keerme hõõrumisel ja radiaalvaltsimisel.

③ Keermevaltsimispea keerme rullimine: seda tehakse automaatsel treipingil ja seda kasutatakse tavaliselt tooriku lühikese keerme töötlemiseks. Töödeldava detaili ümber on ühtlaselt jaotatud 3-4 rullikut. Rullimisel toorik pöörleb ja veerepea toidab aksiaalselt, et rullida toorik keermest välja.

Anebon Metal Products Limited võib pakkuda CNC-töötlemise, survevalu, lehtmetalli töötlemise teenuseid, võtke meiega ühendust.

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

Postitusaeg: okt-04-2019