Mis kasu on koostu mõõtmete ahelate arvutamisest?

Täpsus ja täpsus:

Montaaži mõõtmete kettide arvutamine tagab komponentide täpsete mõõtmiste ja mõõtmete olemasolu. See aitab tagada ka õige joonduse ja sobivuse.

Vahetatavus:

Koostemõõtmete kette kasutatakse komponentide tolerantsipiiride määramiseks ja vahetatavuse tagamiseks. See on eriti oluline masstootmises, kus komponente tuleb lihtsalt kokku panna või vahetada.

Häirete vältimine:

Koostu mõõtmete kettide arvutamine võib aidata vältida komponentide vahelisi kokkupõrkeid või häireid. Saate veenduda, et komponendid sobivad omavahel sujuvalt, määrates nende täpsed mõõtmed.

Stressi analüüs:

Kooste mõõtmete ahelaid arvutades saavad insenerid mõista pinge jaotust koostu sees. See teave on konstruktsioonikomponentide kavandamisel ülioluline, et tagada nende vastupidavus eeldatavatele koormustele või jõududele.

Kvaliteedikontroll:

Montaaži mõõtmete ahelate täpse arvutamisega saate kehtestada kvaliteedikontrolli standardid, mis võimaldavad teil tuvastada tootmisprotsessis esinevad vead või kõrvalekalded. See aitab säilitada kõrgeid standardeid ja vähendada defekte.

Kulude optimeerimine:

Vähendades raiskamist, minimeerides tootmisvigu ja tagades ressursitõhususe, viib koostu mõõtmeahelate arvutamine kulude optimeerimiseni. See on eriti oluline tööstusharudes, mis nõuavad suurt täpsust, nagu lennundus- või autotööstus.

Dimensiooniahela määratlus:

Montaaži mõõtmeahel on mõõtmeahel, mis koosneb mitme osa mõõtmetest ja vastastikustest asukohtadest montaažiprotsessis.

Mõõtmekett tagab montaaži täpsuse ja ratsionaalsuse monteerimisprotsessi ajal.

Lihtne arusaam on, et osade ja koostesuhete jaoks on mõõtmete ahel.

Mis on suuruskett?

Mõõtmeahel on omavahel ühendatud mõõtmete rühm, mis moodustub masina kokkupanemisel või detaili töötlemisel.

Mõõtmekett koosneb rõngastest ja suletud rõngastest. Suletud rõnga saab moodustada loomulikult pärast kokkupanekut või töötlemist.

Mõõtmeahelat saab kasutada tehniliste protsesside mõõtmete analüüsimiseks ja kujundamiseks. See on oluline töötlemisprotsesside sõnastamisel ja montaaži täpsuse tagamisel.

Miks on olemas dimensiooniahel?

Mõõtmete ahel on olemas selleks, et tagada iga komponendi nõutava täpsusega valmistamine.

Töötlemise, monteerimise ja kasutamise kvaliteedi tagamiseks on vaja välja arvutada ja analüüsida mõningaid mõõtmeid, tolerantse ja tehnilisi nõudeid.

Mõõtmeahel on lihtne kontseptsioon, mis tagab toodete masstootmise. See on osade vaheline suhe montaažiprotsessis, mis loob mõõtmete ahelad.

Dimensiooniahela määratlemise etapid:

1. Montaaži etalon peaks olema lukustatud.

2. Kinnitage montaaživahe.

3. Tuleks määratleda koosteosade tolerantsid.

4. Mõõtekett loob koostuna suletud ahelaga mõõtmeahelacnc-töötluskomponendid.

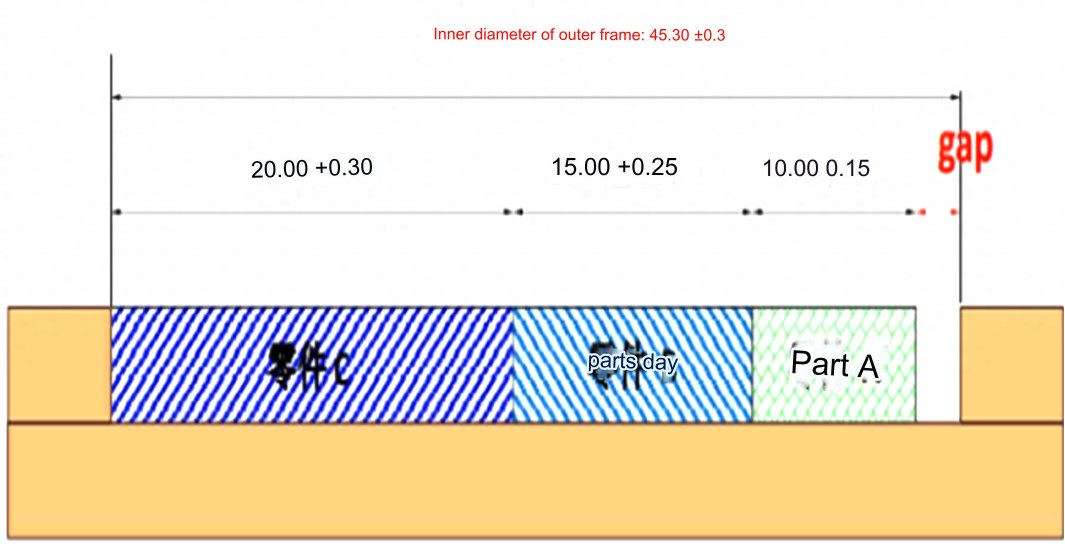

Montaažimõõtmete keti korpus 1

Nagu on näidatud joonisel, hinnatakse tolerantside märgistamise otstarbekust arvutuste abil:

Esmalt arvutage ülemise hälbe järgi:

Maksimaalne välisraami siseläbimõõt: 45,6

A-osa ülempiir: 10.15

B-osa piirsuurus: 15.25

C osa piirsuurus: 20.3

arvuta:

45,6-10,15-15,25-20,3=-0,1

Kui osad jõuavad ülempiirini, on häired 0,1 mm. See põhjustab osade valesti kokkupanekut. On selge, et joonistustaluvust tuleb parandada.

Seejärel arvutage kõrvalekalle, vajutades:

Välisraami siseläbimõõdu alumine piirmõõt: 45,0

A-osa alumine piirsuurus: 9,85

B-osa alumine piirsuurus: 14,75

Osa C alumine piirsuurus: 19.7

arvuta:

45,0-9,85-14,75-19,7=0,7

Kui osi töödeldakse väiksema kõrvalekaldega, on montaaživahe 0,7 mm. Ei ole garanteeritud, et osadel on tegeliku töötlemise ajal väiksem kõrvalekalle.

Seejärel arvutage nullhälbe põhjal:

Välisraami põhiline siseläbimõõt: 45,3

Osa A põhisuurus: 10

B-osa põhisuurus: 15

Osa C põhisuurus: 20

arvuta:

45,3-10-15-20=0,3

Märkus.Eeldusel, et osad on põhisuuruses, on monteerimisvahe 0,3 mm. Samuti ei ole garantiid, et tegeliku töötlemise ajal ei esine komponentide suuruses kõrvalekaldeid.

Lüngad, mis võivad tekkida pärast jooniste töötlemist vastavalt mõõtmete standardhälvetele.

Maksimaalne vahe: 45,6-9,85-14,75-19,7= 1,3

Minimaalne vahe: 45-10,15-15,25-20,3= -0,7

Diagramm näitab, et isegi siis, kui osad jäävad tolerantsi piiridesse, võib vahe või häire olla kuni 0,7 mm. Nendel äärmuslikel juhtudel ei olnud võimalik monteerimisnõudeid täita.

Kombineerides ülaltoodud analüüsi, on kolme äärmuse montaaživahed: -0,1, +0,7 ja 0,3. Arvutage defektide määr:

Defektide määra arvutamiseks arvutage defektsete osade arv.

Defektide määr on:

(x+y+z) / nx 100%

Vastavalt küsimuses toodud tingimustele saab loetleda järgmise võrrandisüsteemi:

x + y + z = n

x = n * (–0,1 / (–0,1 + 0,3 + 0,7))

y = n * ( 0,7 / ( – 0,1 + 0,3 + 0,7) )

z = n * (0,3 / (–0,1 + 0,3 + 0,7))

Vigade määra arvutamiseks pange ülaltoodud võrrandid järgmisesse valemisse:

( – 0,1 * n / ( – 0,1 + 0,3 + 0,7) ) + ( 0,7 * n / ( – 0,1 + 0,3 + 0,7) ) + ( 0,3 * n / ( – 0,1 + 0,3 + 0,7) ) / nx 100%

Halva lahenduse määr on 15,24%.

Kombineerides tolerantsi arvutamise riskiga 15,24% defektimäära, tuleb toode kohandada koostetolerantsiga.

1. Suletud ahelaga dimensiooniahelat ei ole ning analüüs ja võrdlus ei põhine kogu dimensiooniahelal.

2. On palju kontseptuaalseid vigu. Toimetaja on muutnud “ülemist tolerantsi”, “madalamat tolerantsi” ja “standardhälvet”.

3. Oluline on kontrollida tootlusmäärade arvutamise algoritmi.

Osade töötlemise saagisemäär on normaaljaotusega. See tähendab, et tõenäosuscnc-töödeldud plastosadon nende keskmised väärtused on suurim. Sel juhul on detaili kõige tõenäolisem suurus selle põhimõõde.

Arvutage defektide määr. See on toodetud defektsete komponentide arvu ja toodetud koguarvu suhe. Kuidas saame arvu osasid lünka kasutades arvutada? Sellel pole mingit seost nõutava lõpliku tühimiku väärtusega? Kui mõõtmed on põhilised, saab neid klassifitseerida ja kasutada defektide määra arvutamisel.

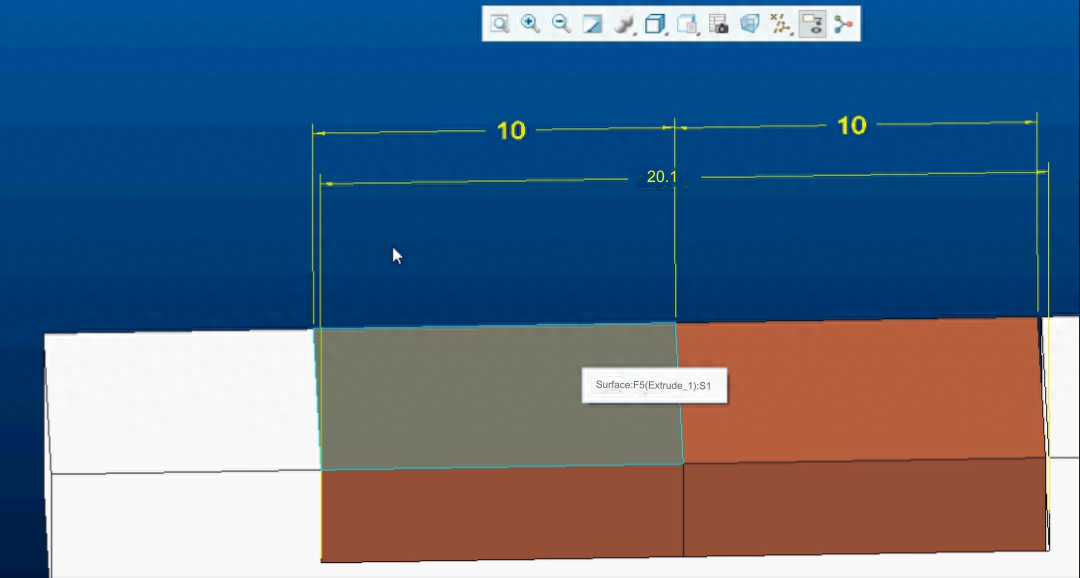

Montaažimõõtmete keti korpus 2

Veenduge, et osade vahe on suurem kui 0,1 mm

1. osa tolerants on 10,00 + 0,00/-0,10

2. osa tolerants on 10,00 + 0,00/-0,10

Montaaži tolerants on 20,1+0,10/0,00.

Kuni koost on lubatud hälbe piires, ei esine sellel mingeid defekte.

1. Ei ole selge, milline on lõplik montaaživahe ja seetõttu on raske hinnata, kas see kvalifitseerub.

2. Arvutage maksimaalsed ja minimaalsed kliirensi väärtused projekti mõõtmete alusel.

Maksimaalne vahe väärtus : 20,2-9,9-9,9=0,4

Minimaalne vahe väärtus on 20-10-10=0

Ei ole võimalik kindlaks teha, kas see on kvalifitseeritud vahemiku 0–0,4 põhjal. Järeldus, et "halva kokkupanemise nähtust pole olemas", ei vasta tõele. .

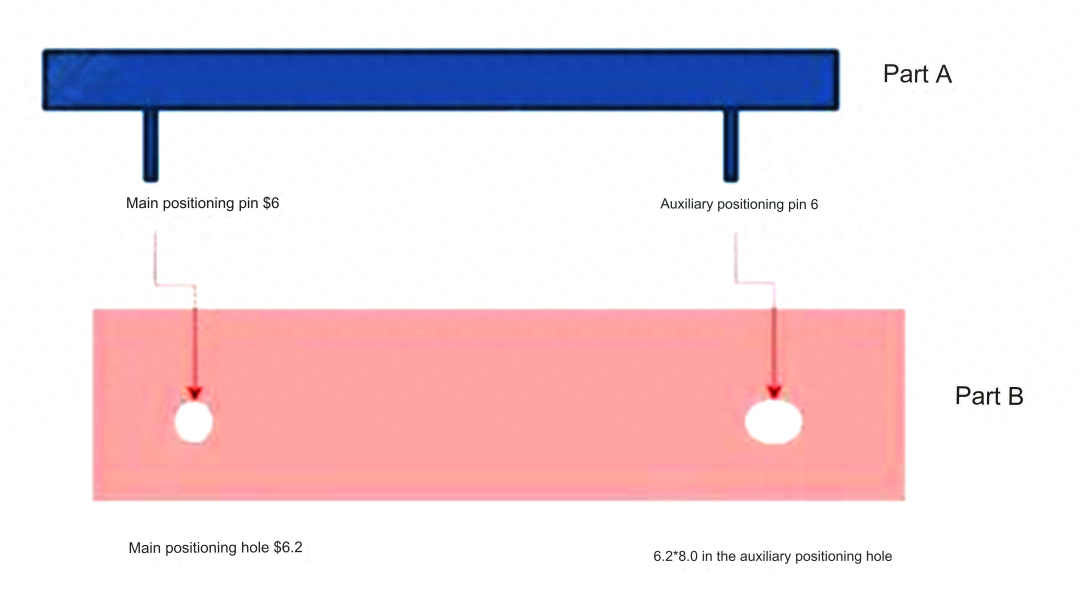

Montaažimõõtmete keti korpus 3

Kesta asendi aukude ja postide vahel on kolmes suuruses kett.

Kahe posti vahelise keskkauguse tolerants peab olema väiksem kui esimese mõõtmeahela isaskoostu tolerants.

Asendipostide ja aukude vaheline tolerants peab teises mõõtmeahelas olema väiksem kui kahe posti keskkoha kaugus.

Kolmanda mõõtme kett: asendiposti tolerants peab olema väiksem kui ava.

A osa tolerants on 100+-0,15

B-osa tolerants: 99,8+0,15

Osa A ja osa B kesktihvtide vaheline kaugus on 70+-0,2

B osa keskmiste aukude vaheline kaugus on 70+-0,2

Osa A positsioneerimistihvti läbimõõt on 6+0,00/0,1

Osa B positsioneerimisava läbimõõt on 6,4+0,1/0,0

Nagu sellel joonisel näidatud, ei mõjuta tolerantsi tähis koostu, kui see vastab tolerantsile.

Lõplike montaažinõuete täitmise tagamiseks kasutatakse positsioonitolerantse. Osade A ja B tihvtid ja tihvtid ning nende asukohad on tähistatud asendi kraadide abil.

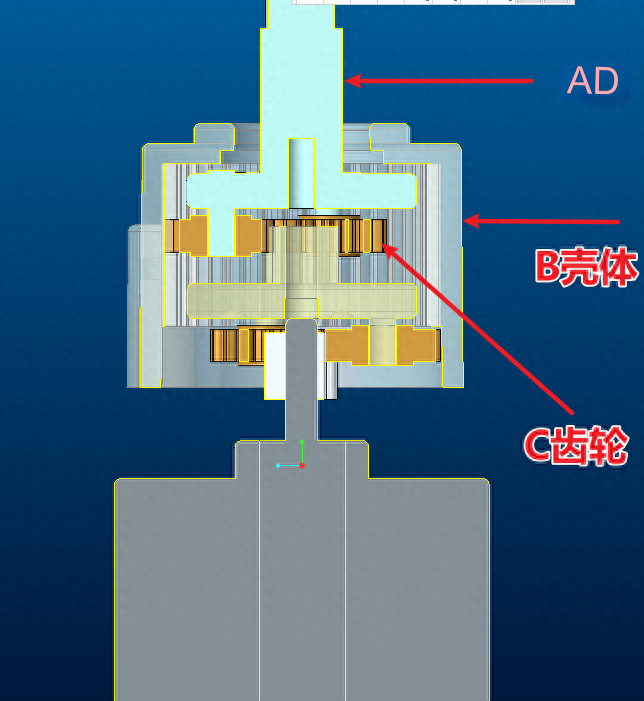

Montaažimõõtmete keti korpus 4

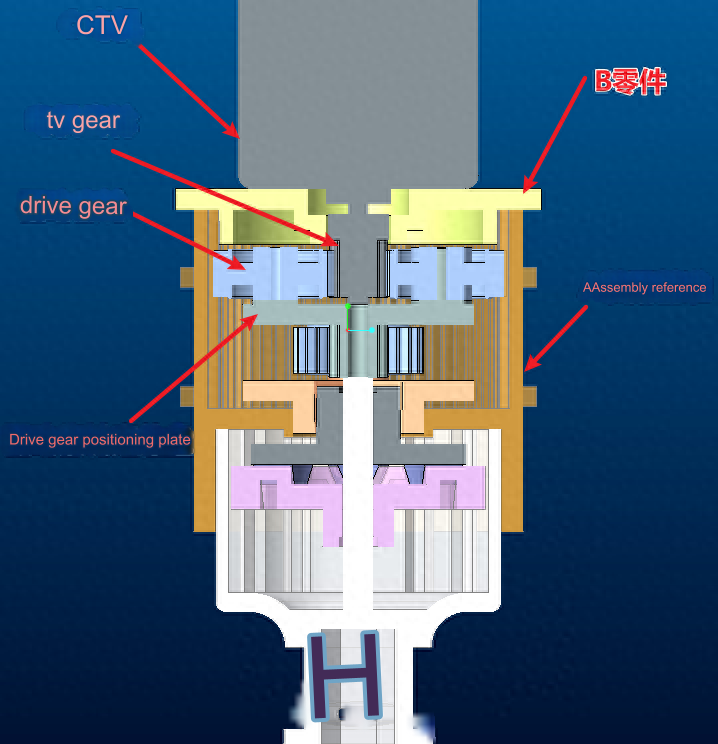

Nagu joonisel näidatud, kinnitage esmalt B-korpuse tolerants. A-telje kokkupanemise tolerants peaks olema väiksem kui B-korpuse ja C-käigu tolerants. C-käigu kasutamine ei mõjuta B-korpuse teisaldamist.

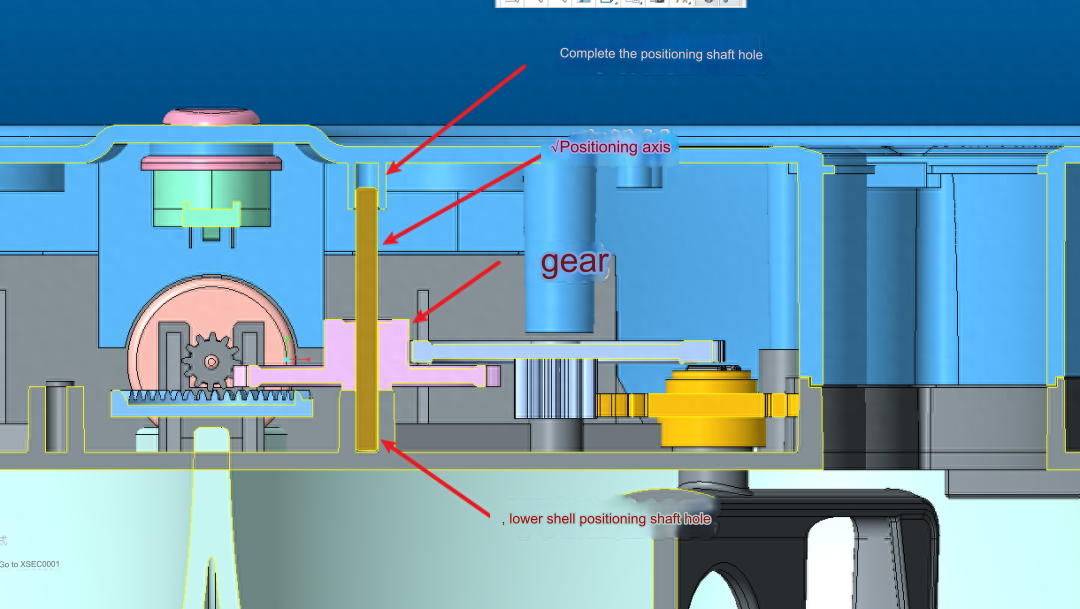

Montaažimõõtmete keti korpus 5

Asenditelje perpendikulaarsus alumise kesta suhtes on lukustatud.

Vertikaalsuse tagamiseks tuleb alumine kest ja positsioneerimisvõll kokku panna ülemise kesta omast suurema tolerantsiga.

Et vältida võlli tõmbumist oma asendist pärast ülemise kesta kokkupanemist, peaks ülemise ja alumise kesta vaheline tolerants olema suurem kui positsioneerimisvõlli kokkupanemise tolerants.

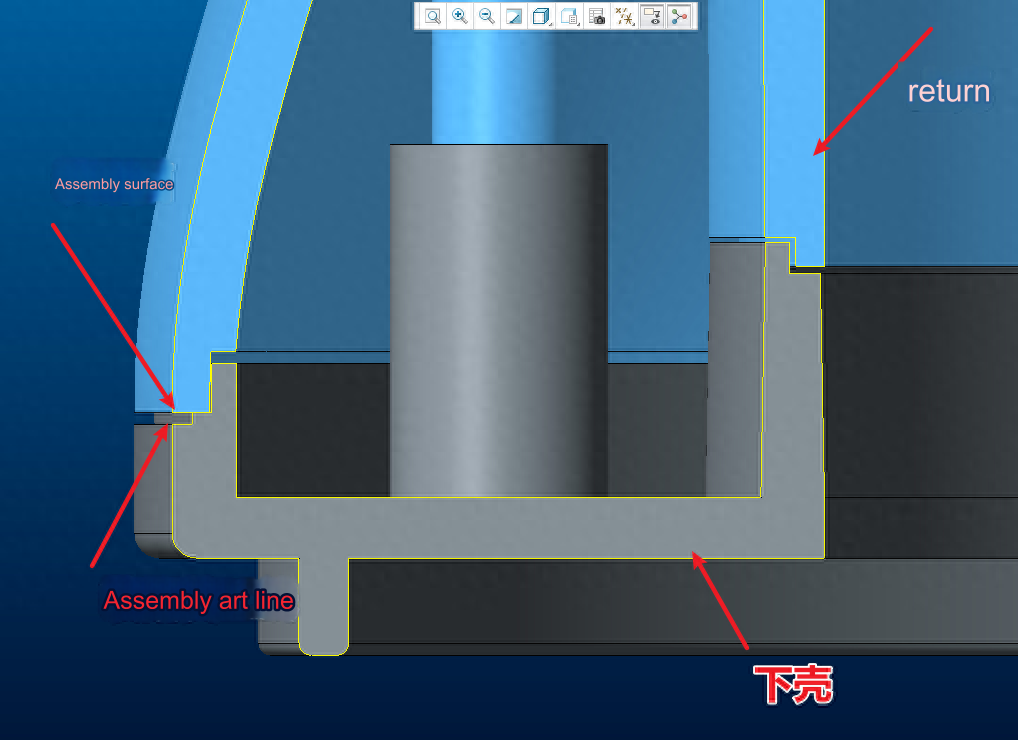

Montaažimõõtmete keti korpus 6

Et tagada koostu välise kunstijoone kõrguse järjepidevus, peab alumise korpuse nõgusa ühenduskoha tolerants olema väiksem kui ülemise korpuse kumerliigendil.

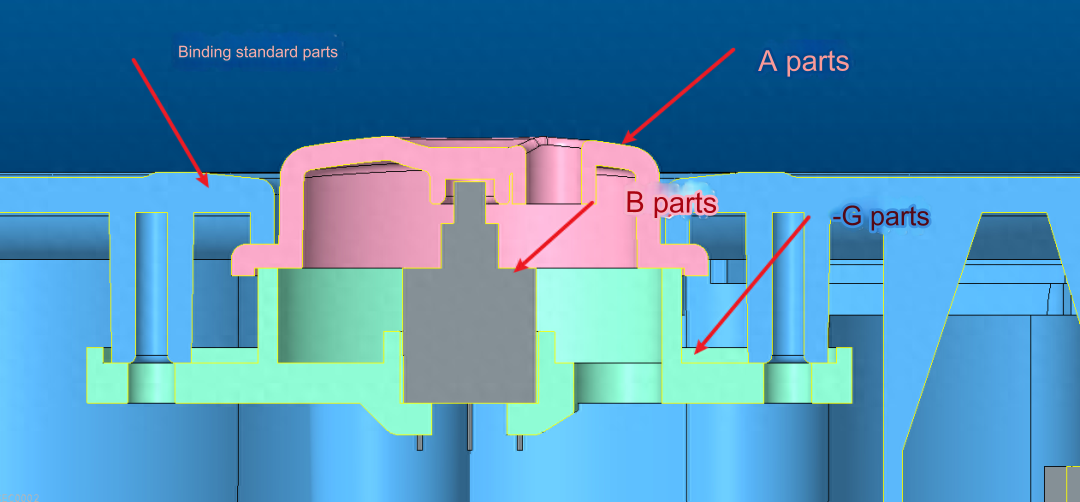

Montaažimõõtmete keti korpus 7

Tagamaks, et osade A ja B vahele ei jääks tühikuid, peavad osa A pluss aluse koostu osa tolerantsid olema suuremad kui osal B ja osal C kokku.

Montaažimõõtmete keti korpus 8

Esiteks, nagu on näidatud joonisel: kõigepealt kontrollige koostu tolerantsi A.

Montaaži nullpunkti A ja mootori C tolerants peab olema väiksem kui mootori B ja osa B vaheline tolerants.

Sujuva pöörlemise tagamiseks peab ajami hammasratas pöörlema sujuvalt. A-koostu tugipunkti ja veoülekande tolerantsid peaksid olema üksteisest väiksemad.

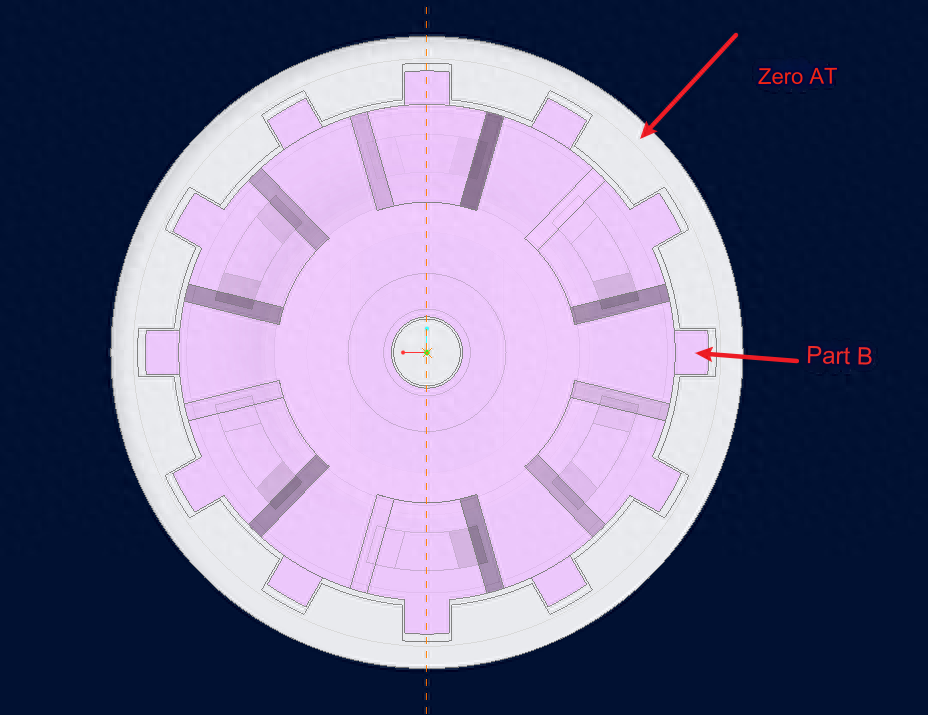

Montaažimõõtmete keti korpus 9

Tolerantside märkimiseks mitmepunktilise montaaži puhul kasutatakse väikese võlli ja suurte aukude põhimõtet. See tagab, et montaaži ei segata.

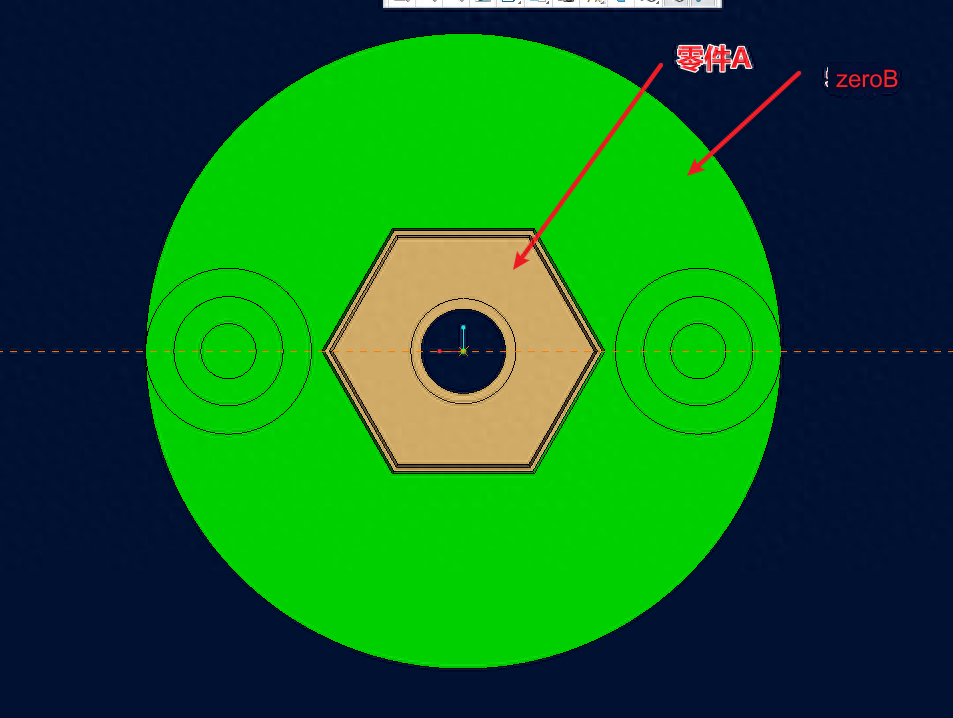

Montaažimõõtmete keti korpus 10

Montaaži häireid ei esine, kuna augu tolerantsid on positiivsed ja telg negatiivne.

Tänu Aneboni juhtivale tehnoloogiale, mis on ka meie innovatsiooni, vastastikuse koostöö, eeliste ja arengu vaim, ehitame koos teie lugupeetud ettevõttega OEM Manufacturer Custom High jaoks õitsva tuleviku.Täpsed alumiiniumdetailid, metallosade treimine,cnc freesdetailid, Ja on ka palju välismaalastest lähedasi sõpru, kes tulid nägemist vaatama või usaldasid meile muud kraami neile ostma. Olete väga oodatud Hiinasse, Aneboni linna ja Aneboni tootmisüksusesse!

Hiina hulgimüük Hiina mehaaniliselt töödeldud komponendid, cnc-tooted, terasest treitud osad ja vase stantsimine. Anebonil on arenenud tootmistehnoloogia ja nad taotlevad uuenduslikke tooteid. Samas on hea teenindus tõstnud head mainet. Anebon usub, et seni, kuni mõistate meie toodet, peate olema valmis meiega partneriks saama. Ootan teie päringut.

Postitusaeg: 12.10.2023