Maŝineraro rilatas al la grado da devio inter la realaj geometriaj parametroj de la parto (geometria grandeco, geometria formo kaj reciproka pozicio) post maŝinado kaj la idealaj geometriaj parametroj.

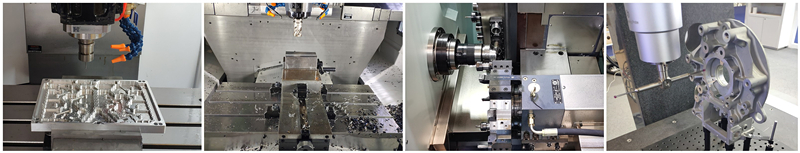

La grado de interkonsento inter la realaj kaj idealaj geometriaj parametroj post kiam la parto estas maŝinprilaborita estas la maŝinprilabora precizeco. Ju pli malgranda estas la maŝinanta eraro, des pli alta la grado de konformeco kaj precizeco.7075 aluminia maŝinado

Preciza precizeco kaj maŝinanta eraro estas du formuliĝoj de problemo. Tial, la grandeco de la maŝinanta eraro reflektas la maŝinan precizecnivelon. La ĉefaj kialoj de maŝinaj eraroj estas kiel sekvas:

1. Eraro de fabrikado de maŝinilo

La eraro de fabrikado de la maŝinilo ĉefe inkluzivas la eraron de rotacio de spindelo, la eraron de gvida fervojo kaj la eraron de transdono.

Spindle-rotacia eraro rilatas al la variado de la fakta rotacia akso de la spindelo relative al sia meza rotacia akso en ĉiu momento, kiu rekte influos la precizecon de la prilaborota laborpeco. La ĉefaj kialoj de la spindela rotacia eraro estas la koaxiality-eraro de la spindelo, la lagro mem-eraro, la koaxiality-eraro inter la lagroj, kaj la rotacio de la spindelo. La gvidrelo estas la komparnormo por determini la relativan pozician rilaton de ĉiu maŝinila komponento sur la maŝinilo, kaj ĝi ankaŭ estas la komparnormo por la maŝinila movado.Aluminia CNC-maŝinado

La eraro de fabrikado de la gvidrelo, la malebena eluziĝo de la gvidrelo kaj la instalaĵokvalito estas la esencaj faktoroj kiuj kaŭzas la eraron. Eraro de transmisioĉeno rilatas al la relativa movararo inter la dissendaj elementoj ĉe la komenco kaj fino de la dissenda ĉeno. Ĝi estas kaŭzita de eraroj de fabrikado kaj muntado de ĉiu komponanto en la transdona ĉeno kaj eluziĝo dum uzo.

2. La geometria eraro de la ilo

Ajna ilo neeviteble portas dum la tranĉa procezo, kio kaŭzos ŝanĝojn en la grandeco kaj formo de la laborpeco. La influo de ilo geometria eraro sur maŝinanta eraro varias laŭ la speco de ilo: kiam fiksgranda ilo estas uzata por maŝinado, la fabrikada eraro de la ilo rekte influos la maŝinan precizecon de la laborpeco; por ĝeneralaj iloj (kiel turnaj iloj, ktp.), ĝia fabrikada eraro Ĝi ne havas rektan efikon al maŝinado-eraroj.

3. La geometria eraro de la fiksaĵo

La funkcio de la fiksaĵo estas igi la laborpecon ekvivalenta al la ilo, kaj la maŝinilo havas la ĝustan pozicion, do la geometria eraro de la fiksaĵo multe influas la maŝinan eraron (precipe la pozician eraron).

4. Pozicia eraro

La poziciiga eraro ĉefe inkluzivas la referencan misalignan eraron kaj la malprecizan fabrikan eraron de la poziciiga paro. Dum prilaborado de la laborpeco sur la maŝinilo, pluraj geometriaj elementoj sur la laborpeco devas esti elektitaj kiel poziciiga datumo dum prilaborado. datumo) ne koincidas, okazos la eraro de misparaleligo de datum.

La laborpeca poziciiga surfaco kaj la fiksaĵa poziciiga elemento formas la pozician paron. La maksimuma poziciovario de la laborpeco kaŭzita de la malpreciza fabrikado de la poziciiga paro kaj la kongrua interspaco inter la poziciigparoj estas nomita la fabrikada malprecizeraro de la poziciiga paro. La malpreciza fabrikada eraro de la poziciiga paro okazos nur kiam la alĝustigmetodo estas uzata por prilaborado kaj ne okazos en la prova tranĉa metodo.

5. Eraro kaŭzita de forto-deformado de proceza sistemo

Laborpeca rigideco: Se la laborpeca rigideco en la pretiga sistemo estas relative malalta kompare kun maŝiniloj, iloj kaj fiksaĵoj, sub la ago de tranĉa forto, la deformado de la laborpeco pro nesufiĉa rigideco havos pli signifan efikon al maŝinaj eraroj.

Ilrigideco: La rigideco de la cilindra turna ilo en la meza (y) direkto de la maŝinprilaborita surfaco estas granda, kaj ĝia deformado povas esti ignorita. Dum borado de interna truo kun malgranda diametro, la rigideco de la ilobreto estas tre malbona, kaj la forto-deformado de la ilobreto multe influas la maŝinan precizecon de la truo.

Rigideco de maŝiniloj komponantoj: Maŝinaj ilaj komponantoj estas kunmetitaj de multaj partoj. Ne ekzistas taŭga simpla kalkulmetodo por la rigideco de maŝiniloj-komponentoj. Eksperimentaj metodoj ĉefe determinas la rigidecon de maŝinilkomponentoj. La faktoroj influantaj la rigidecon de maŝinilaj komponantoj inkluzivas la influon de kontakta deformado de la artiko-surfaco, la efiko de frotado, la influo de malalt-rigidecaj partoj kaj la influo de senigo.Aluminio CNC maŝinanta partoj

6. Eraroj kaŭzitaj de termika deformado de la proceza sistemo

La termika deformado de la procezsistemo signife influas maŝinajn erarojn, precipe en precizeco kaj grandskala maŝinado. Machuring-eraroj kaŭzitaj de termika deformado povas foje respondeci pri 50% de la totala laborpeca eraro.

7. Ĝustiga eraro

En ĉiu maŝinprilabora procezo, ĉiam estas unu maniero aŭ alia alĝustigo al la proceza sistemo. Ĉar la alĝustigo ne povas esti preciza, okazas alĝustigo-eraro. En la pretiga sistemo, la reciproka pozicia precizeco de la laborpeco kaj la ilo sur la maŝinilo estas garantiita per alĝustigo de la maŝinilo, ilo, fiksaĵo aŭ laborpeco. Kiam la originala precizeco de maŝiniloj, iloj, fiksaĵoj kaj malplenaĵoj plenumas la teknologiajn postulojn sen konsideri dinamikajn faktorojn, alĝustigaj eraroj ludas decidan rolon en maŝinaj eraroj.

8. Mezura eraro

Kiam la parto estas mezurita dum aŭ post prilaborado, la mezura precizeco estas rekte tuŝita de la mezurmetodo, la precizeco de la mezura ilo, la laborpeco kaj subjektivaj kaj objektivaj faktoroj.

9. Interna streso

La streĉo kiu ekzistas ene de la parto sen ekstera forto estas nomita interna streĉo. Post kiam interna streso estas generita sur la laborpeco, la metalo estos malstabila kaj havos altan energinivelon. Ĝi instinkte transformiĝos al stabila stato de malalta energinivelo, akompanata de deformado, tiel ke la laborpeco perdas sian originalan maŝinan precizecon.

Anebon Metal Products Limited povas provizi servon pri CNC Machining、Die Casting、Sheet Metal Fabrication, bonvolu kontakti nin.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Afiŝtempo: Jan-11-2022