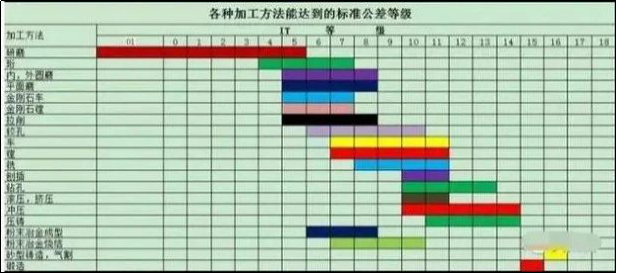

Drehen, Fräsen, Hobeln, Schleifen, Bohren, Bohren, die höchste Genauigkeit dieser Werkzeugmaschinen und die Toleranzen, die verschiedene Bearbeitungsverfahren erreichen können, sind hier zu finden.

Drehen

Der Schneidvorgang, bei dem das Werkstück rotiert und sich der Drehmeißel in einer geraden Linie oder Kurve in der Ebene bewegt. Das Drehen erfolgt im Allgemeinen auf einer Drehmaschine, die zur Bearbeitung der Innen- und Außenzylinderflächen, Stirnflächen, Kegelflächen, Formflächen und Gewinde von Werkstücken dient.

Die Drehgenauigkeit beträgt im Allgemeinen IT8-IT7 und die Oberflächenrauheit beträgt 1,6 bis 0,8 μm.

1) Beim Schruppdrehen müssen eine große Schnitttiefe und eine große Vorschubgeschwindigkeit verwendet werden, um die Dreheffizienz zu verbessern, ohne die Schnittgeschwindigkeit zu verringern. Die Bearbeitungsgenauigkeit kann jedoch nur IT11 erreichen und die Oberflächenrauheit beträgt R α 20–10 μm.

2) Für das Halbschlichtdrehen und Schlichtdrehen sind so weit wie möglich hohe Geschwindigkeiten, kleine Vorschübe und Schnitttiefen zu verwenden. Die Bearbeitungsgenauigkeit kann IT10 bis IT7 erreichen und die Oberflächenrauheit beträgt R α 10 bis 0,16 μm.

3) Hohe GeschwindigkeitPräzisionsdrehen von NichteisenmetallteilenMit einem Diamantdrehwerkzeug, das auf einer Hochpräzisionsdrehmaschine fein poliert wird, kann die Bearbeitungsgenauigkeit IT7~IT5 erreichen, und die Oberflächenrauheit beträgt R α 0,04~0,01 μm. Diese Art des Drehens wird „Spiegeldrehen“ genannt.

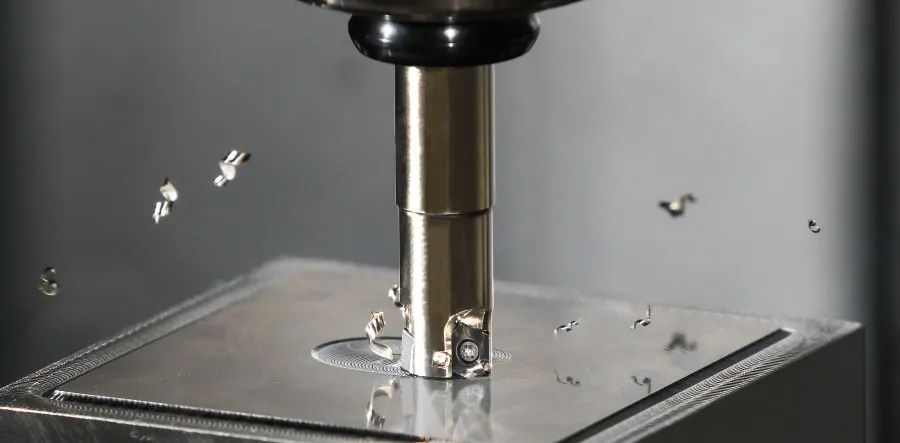

Mahlen

Unter Fräsen versteht man den Einsatz rotierender Mehrkantwerkzeuge zum Schneiden von Werkstücken, was eine äußerst effiziente Bearbeitungsmethode darstellt. Es eignet sich für die Bearbeitung von Ebenen, Nuten, verschiedenen Formflächen (z. B. Keilwellen, Verzahnungen und Gewinde) und speziellen Matrizenoberflächen. Entsprechend der gleichen oder entgegengesetzten Richtung der Hauptbewegungsgeschwindigkeit und der Vorschubrichtung des Werkstücks beim Fräsen kann es in Vorwärtsfräsen und Rückwärtsfräsen unterteilt werden.

Die Bearbeitungsgenauigkeit beim Fräsen kann im Allgemeinen IT8 bis IT7 erreichen, und die Oberflächenrauheit beträgt 6,3 bis 1,6 μm.

1) Die Bearbeitungsgenauigkeit beim Schruppfräsen beträgt IT11~IT13 und die Oberflächenrauheit beträgt 5~20 μm.

2) Bearbeitungsgenauigkeit IT8~IT11 und Oberflächenrauheit 2,5~10 im Halbpräzisionsfräsen μm.

3) Die Bearbeitungsgenauigkeit beim Präzisionsfräsen beträgt IT16~IT8 und die Oberflächenrauheit beträgt 0,63~5 μm.

Hobeln

Hobeln ist eine Schneidmethode, bei der mit einem Hobel eine horizontale, relative, lineare Hin- und Herbewegung auf dem Werkstück ausgeführt wird, die hauptsächlich zur Konturbearbeitung von Teilen verwendet wird.

Die Bearbeitungsgenauigkeit beim Hobeln kann im Allgemeinen IT9 bis IT7 erreichen, und die Oberflächenrauheit beträgt Ra6,3 bis 1,6 μm.

1) Die Genauigkeit der Schruppbearbeitung kann IT12 bis IT11 erreichen, und die Oberflächenrauheit beträgt 25 bis 12,5 μm.

2) Die Halbschlichtbearbeitungsgenauigkeit kann IT10 bis IT9 erreichen, und die Oberflächenrauheit beträgt 6,2 bis 3,2 μm.

3) Die Präzision des Fertighobelns kann IT8 bis IT7 erreichen, und die Oberflächenrauheit beträgt 3,2 bis 1,6 μm.

Schleifen

Unter Schleifen versteht man die Bearbeitungsmethode, bei der mit Schleif- und Schleifwerkzeugen überschüssiges Material vom Werkstück entfernt wird. Es gehört zur Endbearbeitung und wird häufig im Maschinenbau eingesetzt.

Schleifen wird normalerweise zum Halbschlichten und Schlichten verwendet, mit einer Genauigkeit von IT8~IT5 oder sogar höher, und die Oberflächenrauheit beträgt im Allgemeinen 1,25~0,16 μm.

1) Die Oberflächenrauheit beim Präzisionsschleifen beträgt 0,16 bis 0,04 μm.

2) Die Oberflächenrauheit des Ultrapräzisionsschleifens beträgt 0,04–0,01 μm.

3) Die Oberflächenrauheit beim Spiegelschleifen kann 0,01 μM erreichen.

Bohren

Bohren ist eine grundlegende Methode der Lochbearbeitung. Bohrarbeiten werden häufig auf Bohr- und Drehmaschinen, Bohrwerken oder Fräsmaschinen durchgeführt.

Die Bearbeitungsgenauigkeit beim Bohren ist relativ gering und erreicht im Allgemeinen IT10, und die Oberflächenrauheit beträgt im Allgemeinen 12,5 bis 6,3 μm. Nach dem Bohren werden Reiben und Reiben häufig zum Vorschlichten und Schlichten verwendet.

Langweilig

Bohren ist eine Art Innendurchmesser-Schneideverfahren, bei dem ein Werkzeug verwendet wird, um ein Loch oder eine andere kreisförmige Kontur zu vergrößern. Der Anwendungsbereich reicht im Allgemeinen von der Halbschruppbearbeitung bis zur Schlichtbearbeitung. Das verwendete Werkzeug ist normalerweise ein einschneidiges Bohrwerkzeug (Bohrstange genannt).

1) Die Bohrgenauigkeit von Stahlwerkstoffen kann im Allgemeinen IT9 bis IT7 erreichen, und die Oberflächenrauheit beträgt 2,5 bis 0,16 μm.

2) Die Bearbeitungsgenauigkeit beim Präzisionsbohren kann IT7 bis IT6 erreichen, und die Oberflächenrauheit beträgt 0,63 bis 0,08 μm.

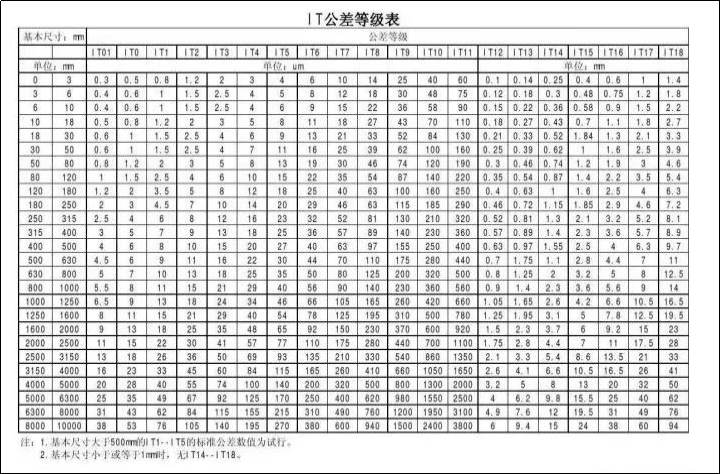

Notiz:Hochpräzise Bearbeitungwird hauptsächlich zur Charakterisierung der Feinheit von Produkten verwendet und ist ein Begriff zur Bewertung der geometrischen Parameter bearbeiteter Oberflächen. Der Standard zur Messung der Bearbeitungsgenauigkeit ist die Toleranzklasse. Es gibt 20 Standards von IT01, IT0, IT1, IT2, IT3 bis IT18, wobei IT01 die höchste Bearbeitungsgenauigkeit des Teils und IT18 die niedrigste Bearbeitungsgenauigkeit des Teils darstellt. Allgemeine Bergbaumaschinen gehören zu IT7 und allgemeine Landmaschinen gehören zu IT8. Je nach den unterschiedlichen Funktionen der Produktteile ist die zu erreichende Bearbeitungsgenauigkeit unterschiedlich und auch die Bearbeitungsform und der gewählte Prozess sind unterschiedlich.

Zeitpunkt der Veröffentlichung: 07.11.2022