Ein Gewinde ist eine Spirale, die entweder von außen oder von innen in ein Werkstück eingeschnitten wird und mehrere wichtige Funktionen erfüllt. Erstens stellen Gewinde eine mechanische Verbindung her, indem sie ein Produkt mit Innengewinde mit einem Produkt mit Außengewinde kombinieren. Diese Verbindung gewährleistet, dass die verschiedenen Teile des Werkstücks fest miteinander verbunden werden können.

Darüber hinaus spielen Fäden eine wichtige Rolle bei der Bewegungsübertragung. Sie können Drehbewegungen in lineare Bewegungen umwandeln und umgekehrt. Diese Fähigkeit ist in vielen Anwendungen besonders nützlich, beispielsweise in Maschinen, die zur Ausführung bestimmter Aufgaben lineare Bewegungen erfordern.

Darüber hinaus bieten Gewinde mechanische Vorteile. Durch den Einsatz von Gewinden können in jeder Hinsicht höhere mechanische Leistungen erreicht werden. Dazu gehören eine erhöhte Tragfähigkeit, ein erhöhter Widerstand gegen Lockerung oder Vibration sowie eine verbesserte Effizienz der Kraftübertragung.

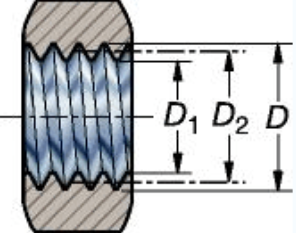

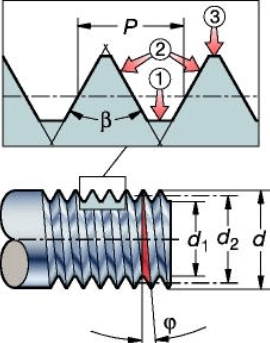

Es gibt verschiedene Gewindeformen, die jeweils die Geometrie des Gewindes bestimmen. Ein wichtiger Aspekt des Gewindeprofils ist der Werkstückdurchmesser. Dazu gehören der Hauptdurchmesser (der größte Durchmesser des Gewindes) und der Flankendurchmesser (der Durchmesser an dem imaginären Punkt, an dem die Gewindebreite Null ist). Diese Messungen sind entscheidend, um sicherzustellen, dass die Gewinde richtig passen und effektiv funktionieren.

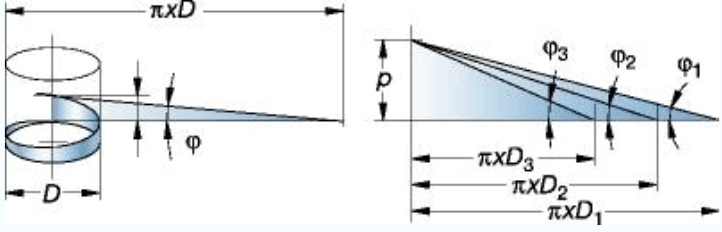

Das Verständnis der Thread-Terminologie ist für die effektive Nutzung von Threads von entscheidender Bedeutung. Zu den Schlüsselbegriffen gehören Steigung (die axiale Distanz, die ein Gewinde bei einer vollständigen Umdrehung zurücklegt) und Steigung (der Abstand zwischen entsprechenden Punkten auf benachbarten Gewinden). Eine genaue Messung von Steigung und Steigung ist wichtig, um eine genaue Gewindekonstruktion und -kompatibilität sicherzustellen.

Zusammenfassend lässt sich sagen, dass Fäden in verschiedenen Branchen mehrere wichtige Funktionen erfüllen. Sie erleichtern mechanische Verbindungen, übertragen Bewegungen und bieten mechanische Vorteile. Das Verständnis von Thread-Profilen und der zugehörigen Terminologie ist entscheidend für die erfolgreiche Verwendung von Threads und die Gewährleistung einer optimalen Leistung.

Das Rätsel der Tonhöhe lösen: Seine Bedeutung und Berechnungsmethode erforschen

Die Gewindesteigung ist ein Schlüsselfaktor im Bereich der Fertigung und Bearbeitung. Für die Herstellung hochwertiger bearbeiteter Teile ist es entscheidend, zu verstehen, was es bedeutet, und es richtig zu berechnen. In diesem Artikel befassen wir uns mit den Feinheiten der Gewindesteigung, ihrer Geometrie und wie man sie genau bestimmt. Darüber hinaus stellen wir Anebon vor, ein Unternehmen, das sich auf Prototypen-CNC-Bearbeitungsdienstleistungen und kundenspezifisches CNC-Fräsen spezialisiert hat und schnelle und zuverlässige Online-Angebote für CNC-Bearbeitung anbietet.

Die Geometrie des Gewindes basiert auf dem Gewindesteigungsdurchmesser (d, D) und der Steigung (P): dem axialen Abstand entlang des Gewindes am Werkstück von einem Punkt des Profils zum entsprechenden nächsten Punkt. Stellen Sie es sich als ein Dreieck vor, das um das Werkstück herum verläuft. Diese Dreiecksstruktur bestimmt die Wirksamkeit und Funktionalität der Gewindekomponenten. Eine genaue Berechnung der Gewindesteigung ist entscheidend, um den richtigen Sitz, eine optimale Lastverteilung und eine effiziente Leistung der bearbeiteten Teile sicherzustellen.

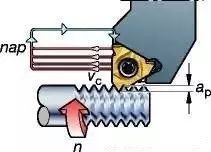

Um die Steigung genau zu bestimmen, nutzt der Hersteller fortschrittliche CNC-Bearbeitungstechnologie. Bei der CNC-Bearbeitung oder computergesteuerten Bearbeitung handelt es sich um einen Herstellungsprozess, bei dem computergesteuerte Werkzeugmaschinen eingesetzt werden, um Material aus Rohmaterialien präzise zu entfernen und bearbeitete Teile zu formen. CNC Machining Online Quoting ist ein Service, der von vielen professionellen Unternehmen angeboten wird und es Kunden ermöglicht, schnell und einfach Preisvorschläge für ihre Kunden einzuholenCNC-Bearbeitungsteile.

Anebon ist ein führendes Unternehmen in der Hardware-Branche, das seit seiner Gründung im Jahr 2010 hochwertige CNC-Bearbeitungsdienstleistungen für Prototypen und kundenspezifisches CNC-Fräsen anbietet. Mit einem professionellen Team von Fachleuten und modernster Ausrüstung bietet Anebon effiziente, qualitativ hochwertige Produkte . Aus Japan importierte Standardmaschinen. Ihre CNC-Fräs- und Drehmaschinen sowie Flachschleifmaschinen ermöglichen es ihnen, herausragende Produktpräzision und -qualität zu liefern. Darüber hinaus ist Anebon nach ISO 9001:2015 zertifiziert und zeigt damit sein Engagement für die Aufrechterhaltung höchster Produktionsstandards und Kundenzufriedenheit.

Bei der Berechnung der Steigung wird diese normalerweise in Gewindegängen pro Zoll (TPI) oder Millimetern ausgedrückt. Bei metrischen Gewinden wird die Steigung als Abstand in Millimetern zwischen zwei benachbarten Gewindespitzen angegeben. Umgekehrt steht TPI für Zoll-basierte Gewindesysteme für Gewinde pro linearem Zoll. Die genaue Messung der Gewindesteigung ist entscheidend, um die Kompatibilität zwischen Gewindeteilen sicherzustellen und potenzielle Probleme wie Lockerheit, Sprödigkeit oder unzureichende Lastverteilung zu vermeiden.

CNC-Bearbeitungspielt eine entscheidende Rolle bei der Erzielung einer genauen Tonhöhenmessung. Durch den Einsatz modernster Technologie und Präzisionsausrüstung können CNC-bearbeitete Teile die strengsten Anforderungen und Spezifikationen erfüllen. Fortschrittliche Softwareprogramme ermöglichen es CNC-Maschinen, komplexe Gewindeberechnungen durchzuführen und sicherzustellen, dass für jede einzelne Anwendung die richtige Gewindesteigung erreicht wird.

Zusammenfassend lässt sich sagen, dass das Verständnis der Feinheiten der Teilung und deren genaue Berechnung für die Herstellung hochwertiger bearbeiteter Teile von entscheidender Bedeutung ist. Durch die Nutzung von Prototypen-CNC-Bearbeitungsdiensten und die Nutzung kundenspezifischerCNC-Fräsenkönnen Hersteller eine außergewöhnliche Präzision und Qualität ihrer Produkte erreichen. Unternehmen wie Anebon, die sich der Exzellenz verschrieben haben und über modernste Ausrüstung verfügen, sind führend bei der Bereitstellung zuverlässiger und effizienter Online-Angebotsdienste für die CNC-Bearbeitung. Mit der genauen Kenntnis der Gewindesteigung können Hersteller Gewindeteile herstellen, die den höchsten Ansprüchen an Leistung und Funktionalität genügen.

1. Berechnung und Toleranz des Flankendurchmessers eines 60° zahnförmigen Außengewindes (nationale Norm GB197/196)

a.Berechnung der Grundgröße des Teilkreisdurchmessers

Die Grundgröße des Flankendurchmessers des Gewindes = der Hauptdurchmesser des Gewindes – Steigung × Koeffizientenwert.

Formeldarstellung: d/DP×0,6495

Beispiel: Berechnung des Flankendurchmessers eines Außengewindes M8

8-1,25×0,6495=8-0,8119≈7,188

B. Häufig verwendete 6-Stunden-Außengewindesteigungsdurchmessertoleranz (basierend auf der Gewindesteigung)

Der obere Grenzwert ist „0“

Die Untergrenze liegt bei P0,8-0,095P1,00-0,112P1,25-0,118

P1,5-0,132P1,75-0,150P2,0-0,16

P2,5-0,17

Die Berechnungsformel für die Obergrenze ist die Grundgröße, und die Berechnungsformel für die Untergrenze d2-hes-Td2 ist die Grundgrößenabweichung des Teilkreisdurchmessers – zulässige Abweichung.

Toleranzwert des Teilungsdurchmessers der Güteklasse 6 von M8: oberer Grenzwert 7,188 unterer Grenzwert: 7,188-0,118=7,07.

C. Häufig verwendete Grundabweichung des Außengewindesteigungsdurchmessers der Güteklasse 6g: (basierend auf der Gewindesteigung)

P0,80-0,024P1,00-0,026P1,25-0,028P1,5-0,032

P1,75-0,034P2-0,038P2,5-0,042

Die Berechnungsformel für die Obergrenze d2-ges ist die Grundgrößenabweichung

Die Berechnungsformel für die untere Grenze d2-ges-Td2 ist die grundlegende Größenabweichungstoleranz

Zum Beispiel der Toleranzwert für den Teilungsdurchmesser der Sorte 6 von M8: oberer Grenzwert 7,188-0,028=7,16 unterer Grenzwert: 7,188-0,028-0,118=7,042.

Notiz:

①Die oben genannten Gewindetoleranzen basieren auf Grobgewinden, und die Gewindetoleranzen von Feingewinden werden ebenfalls entsprechend geändert, die Toleranzen werden jedoch nur vergrößert, sodass die Steuerung den Standardgrenzwert nicht überschreitet, sodass sie in der Tabelle nicht markiert sind. Das Oberteil kam heraus.

②In der tatsächlichen Produktion wird der Durchmesser der polierten Gewindestange je nach der für das Design erforderlichen Präzision und der Extrusionskraft der Gewindebearbeitungsausrüstung um 0,04 bis 0,08 im Vergleich zum geplanten Gewindedurchmesser erhöht, bei dem es sich um den Durchmesser der polierten Gewindestange handelt Stange. Beispielsweise beträgt der Durchmesser der polierten Stange mit M8-Außengewinde und 6g-Gewinde unseres Unternehmens 7,08–7,13, was in diesem Bereich liegt.

③Unter Berücksichtigung der Anforderungen des Produktionsprozesses sollte die untere Kontrollgrenze des Flankendurchmessers des Außengewindes ohne Wärmebehandlung und Oberflächenbehandlung in der tatsächlichen Produktion so weit wie möglich auf dem 6-Stunden-Niveau gehalten werden.

2. Berechnung und Toleranz des Flankendurchmessers eines 60°-Innengewindes (GB197/196)

a.6H-Gewindesteigungsdurchmessertoleranz (basierend auf der Gewindesteigung)

Obergrenze:

P0,8+0,125P1,00+0,150P1,25+0,16P1,5+0,180

P1,25+0,00P2,0+0,212P2,5+0,224

Der untere Grenzwert ist „0“,

Die Berechnungsformel für die Obergrenze 2+TD2 ist die Grundgröße + Toleranz.

Beispielsweise beträgt der Flankendurchmesser des M8-6H-Innengewindes: 7,188+0,160=7,348 Obergrenze: 7,188 ist die Untergrenze.

B. Die Formel zur Berechnung des Flankendurchmessers des Innengewindes ist dieselbe wie die des Außengewindes

Das heißt, D2 = DP × 0,6495, das heißt, der Flankendurchmesser des Innengewindes ist gleich dem Flankendurchmesser × Koeffizientenwert.

c.6G-Klasse Gewindesteigungsdurchmesser Grundabweichung E1 (basierend auf der Gewindesteigung)

P0,8+0,024P1,00+0,026P1,25+0,028P1,5+0,032

P1,75+0,034P1,00+0,026P2,5+0,042

Beispiel: Obergrenze des Flankendurchmessers des M86G-Innengewindes: 7,188+0,026+0,16=7,374

Untere Grenze: 7,188+0,026=7,214

Die Obergrenzenformel 2+GE1+TD2 ist die Grundgröße von Teilkreisdurchmesser+Abweichung+Toleranz

Die untere Grenzwertformel 2+GE1 ist Teilkreisdurchmessergröße+Abweichung

3. Berechnung und Toleranz des Außengewindeaußendurchmessers (GB197/196)

a.Obergrenze von 6h Hauptdurchmesser des Außengewindes

Das heißt, der Gewindedurchmesserwert (Beispiel M8) beträgt φ8,00 und die obere Grenztoleranz beträgt „0“.

B. Toleranz der unteren Grenze des Außendurchmessers der 6h-Klasse des Außengewindes (basierend auf der Gewindesteigung)

P0,8-0,15P1,00-0,18P1,25-0,212P1,5-0,236P1,75-0,265

P2,0-0,28P2,5-0,335

Berechnungsformel für die Untergrenze des Außendurchmessers: d-Td ist die Grundmaßtoleranz des Außendurchmessers des Gewindes.

Beispiel: M8-Außengewinde, 6h, großer Durchmesser: Obergrenze ist φ8, Untergrenze ist φ8-0,212=φ7,788

c.Berechnung und Toleranz des Hauptdurchmessers 6g des Außengewindes

6g Referenzabweichung des Außengewindes (basierend auf der Gewindesteigung)

P0,8-0,024P1,00-0,026P1,25-0,028P1,5-0,032P1,25-0,024P1,75–0,034

P2,0-0,038P2,5-0,042

Die Berechnungsformel für die Obergrenze d-ges ist das Grundmaß der Gewindehauptdurchmesser-Referenzabweichung

Die Berechnungsformel für die untere Grenze d-ges-Td ist die Grundabmessung des Gewindehauptdurchmessers, der Grundlinienabweichung und der Toleranz

Beispiel: Obergrenze des Außengewindes M8 der Klasse 6g für den Hauptdurchmesser φ8-0,028=φ7,972.

Untergrenze φ8-0,028-0,212=φ7,76

Hinweis: ①Der Hauptdurchmesser des Gewindes wird durch den Durchmesser der polierten Gewindestange und den Verschleißgrad des Profils der Gewinderollplatte/Rollenzahn bestimmt und sein Wert ist umgekehrt proportional zum oberen und mittleren Durchmesser des Gewindes. Bei gleichem Rohling und Gewindeschneidwerkzeug gilt: Je kleiner der Mitteldurchmesser, desto größer der Außendurchmesser und umgekehrt: Je größer der Mitteldurchmesser, desto kleiner der Hauptdurchmesser.

② Bei Teilen, die eine Wärmebehandlung und Oberflächenbehandlung erfordern, sollte der Hauptdurchmesser des Gewindes unter Berücksichtigung der Beziehung zwischen Verarbeitungstechnologie und tatsächlicher Produktion auf die untere Grenze der Klasse 6h plus 0,04 mm oder mehr eingestellt werden. Beispielsweise sollte bei einem M8-Außengewinde der Hauptdurchmesser des Reibgewindes (Rollgewinde) garantiert über 7,83 und unter 7,95 liegen.

4. Berechnung und Toleranz des kleinen Innengewindedurchmessers

a.Berechnung der Grundgröße des kleinen Durchmessers des Innengewindes (D1)

Grundgröße des Gewindes mit kleinem Durchmesser = Grundgröße des Innengewindes – Steigung × Koeffizient

Beispiel: Die Grundgröße des kleinen Durchmessers des Innengewindes M8 beträgt 8-1,25×1,0825=6,646875≈6,647

B. Berechnung der Toleranz für den kleinen Innendurchmesser 6H (basierend auf der Gewindesteigung) und des Werts für den kleinen Durchmesser

P0,8+0,2P1,0+0,236P1,25+0,265P1,5+0,3P1,75+0,335

P2,0+0,375P2,5+0,48

Die Formel für die untere Grenzabweichung D1+HE1 der Innengewindeklasse 6H ist die Grundgröße des kleinen Innengewindedurchmessers + Abweichung.

Hinweis: Der Bias-Wert beträgt „0“ auf dem 6H-Niveau

Berechnungsformel für die Obergrenze des 6H-Niveaus des Innengewindes = D1+HE1+TD1, d. h. Grundgröße des kleinen Durchmessers des Innengewindes + Abweichung + Toleranz.

Beispiel: Die Obergrenze des kleinen Durchmessers des M8-Innengewindes der Güteklasse 6H beträgt 6,647+0=6,647

Die Untergrenze des kleinen Durchmessers des M8-Innengewindes der Güteklasse 6H beträgt 6,647+0+0,265=6,912

c.Berechnung der Grundabweichung des kleinen Durchmessers des Innengewindes 6G (basierend auf der Steigung) und des Wertes des kleinen Durchmessers

P0,8+0,024P1,0+0,026P1,25+0,028P1,5+0,032P1,75+0,034

P2,0+0,038P2,5+0,042

Die Berechnungsformel für die Untergrenze des kleinen Durchmessers des Innengewindes 6G = D1 + GE1 ist die Grundgröße des Innengewindes + Abweichung.

Beispiel: Die Untergrenze des kleinen Durchmessers des M8-Innengewindes der Güteklasse 6G beträgt 6,647+0,028=6,675

Die Formel D1+GE1+TD1 für den oberen Grenzwert des kleinen Durchmessers des M8-Innengewindes der Güteklasse 6G ist die Grundgröße des Innengewindes + Abweichung + Toleranz.

Beispiel: Die Obergrenze des kleinen Durchmessers des M8-Innengewindes der Güteklasse 6G beträgt 6,647+0,028+0,265=6,94

Notiz:

①Die Zahnhöhe des Innengewindes steht in direktem Zusammenhang mit dem Lagermoment des Innengewindes, daher sollte der Rohling möglichst innerhalb der Obergrenze der 6H-Klasse liegen.

②Bei der Innengewindebearbeitung gilt: Je kleiner der kleine Durchmesser des Innengewindes ist, desto geringer ist die Effizienz des Bearbeitungswerkzeugs – des Gewindebohrers. Unter dem Gesichtspunkt der Verwendung gilt: Je kleiner der kleine Durchmesser, desto besser, aber umfassende Betrachtung: Der kleine Durchmesser wird im Allgemeinen zwischen der Mittelgrenze und der Obergrenze verwendet. Wenn es sich um Gusseisen oder Aluminium handelt, sollte er dazwischen verwendet werden untere Grenze und die mittlere Grenze des kleinen Durchmessers.

③Wenn der kleine Durchmesser des Innengewindes 6G beträgt, kann er als 6H realisiert werden. Der Genauigkeitsgrad berücksichtigt hauptsächlich die Beschichtung des Flankendurchmessers des Gewindes. Daher wird bei der Gewindebearbeitung nur der Flankendurchmesser des Gewindebohrers berücksichtigt und der kleine Durchmesser wird nicht berücksichtigt. Der Durchmesser des Lichtlochs.

5. Berechnungsformel für die Einzelteilmethode mit Teilkopf

Berechnungsformel für eine einzelne Division: n=40/Z

n: die Anzahl der Kreise, die der Teilapparat drehen soll

Z: der gleiche Teil des Werkstücks

40: feste Indexierkopfnummer

Beispiel: Berechnung zum Fräsen eines Sechsecks

Setzen Sie in die Formel ein: n=40/6

Berechnung: ① Brüche vereinfachen: Finden Sie den kleinsten Teiler 2 und dividieren Sie durch, dh dividieren Sie Zähler und Nenner gleichzeitig durch 2, um 20/3 zu erhalten. Während die Punktzahl reduziert wird, bleibt die gleiche Aufteilung gleich.

② Berechnung von Brüchen: Zu diesem Zeitpunkt kommt es auf die Werte von Zähler und Nenner an; Wenn Zähler und Nenner groß sind, wird die Berechnung durchgeführt.

20÷3=6(2/3) ist der n-Wert, das heißt, der Teilapparat sollte 6(2/3) Kreise drehen. Zu diesem Zeitpunkt ist der Bruch zu einem Bruch geworden; Der ganzzahlige Teil der Dezimalzahl 6 bedeutet, dass der Teilungskopf 6 volle Kreise drehen sollte. Ein Bruch 2/3 mit einem Bruch kann nur 2/3 eines Kreises sein und muss an dieser Stelle neu berechnet werden.

③Auswahl und Berechnung der Indexplatte: Die Berechnung von weniger als einem Kreis muss mit Hilfe der Indexplatte des Indexkopfes realisiert werden. Der erste Schritt der Berechnung besteht darin, den Bruch gleichzeitig um 2/3 zu erweitern. Beispiel: Wenn die Partitur gleichzeitig 14-fach vergrößert wird, beträgt sie 28/42; bei gleichzeitiger 10-facher Vergrößerung beträgt die Punktzahl 20/30; Wenn es gleichzeitig 13-fach vergrößert wird, beträgt die Punktzahl 26/39 … Der vergrößerte Maßstab sollte dem Zifferblatt entsprechen. Wählen Sie die Anzahl der Löcher darauf.

An dieser Stelle sollte auf Folgendes geachtet werden:

①Die Anzahl der Löcher der ausgewählten Indexierungsplatte muss durch den Nenner 3 teilbar sein. Im obigen Beispiel sind beispielsweise 42 Löcher 14 mal 3, 30 Löcher sind 10 mal 3 und 39 Löcher sind 13 mal 3. .

②Die Erweiterung von Brüchen muss so erfolgen, dass Zähler und Nenner gleichzeitig erweitert werden und beispielsweise die gleiche Division unverändert bleibt

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 Der Nenner 42 dient zur Indizierung der 42 Löcher der Indexzahl; Der Zähler 28 bewegt sich auf dem Positionierungsloch des oberen Rads vorwärts und dreht sich dann über das 28-Loch, das heißt, das 29-Loch ist das Positionierungsloch des aktuellen Rads, 20/30 ist 10 Löcher vorwärts an der Drehstelle des 30-Loch-Indexplatte, und das 11. Loch ist genau das Positionierungsloch dieses Rades. 26/39 ist das Positionierungsloch dieses Rads auf der 39-Loch-Indexplatte, und die 26 Löcher des 27. Lochs sind nach vorne gedreht.

Beim Fräsen eines Sechsecks (Sechstel) werden Löcher wie 42 Löcher, 30 Löcher und 39 Löcher, die durch 3 teilbar sind, als Skalen verwendet: Der Vorgang besteht darin, den Griff sechsmal zu drehen und dann auf dem Positionierungsloch vorwärts zu bewegen jeweils das obere Rad sein. Drehen Sie erneut 28+1/10+1/26+! Das Loch im oberen 29/11/27 Loch wird als Positionierungsloch des Rades verwendet.

Beispiel 2: Berechnung zum Fräsen eines 15-Zähne-Zahnrads.

Setzen Sie in die Formel ein: n=40/15

Berechnen Sie n=2(2/3)

Es werden zwei Vollkreise gedreht und dann die Indexierungslöcher ausgewählt, die durch 3 teilbar sind, z. B. 24, 30, 39, 42,51. Fügen Sie 1 Loch, nämlich 17, 21, 27, 29, 35, 37, 39, 45 Löcher, als Positionierungsloch für dieses Rad hinzu.

Beispiel 3: Berechnung der Indexierung zum Fräsen von 82 Zähnen.

Setzen Sie in die Formel ein: n=40/82

Berechnen Sie n=20/41

Das heißt: Solange die Indexplatte mit 41 Löchern ausgewählt ist, drehen Sie 20+1 am Positionierungsloch des oberen Rads, d. h. 21 Löcher werden als Positionierungsloch des aktuellen Rads verwendet.

Beispiel 4: Berechnung der Indexierung zum Fräsen von 51 Zähnen

Wenn Sie die Formel n = 40/51 ersetzen, können Sie, da die Punktzahl zu diesem Zeitpunkt nicht berechnet werden kann, nur das Loch direkt auswählen, d Loch, also 52 Löcher, wie das aktuelle Rad. Positionierungslöcher, z.

Beispiel 5: Berechnung der Indexierung zum Fräsen von 100 Zähnen.

Setzen Sie n=40/100 in die Formel ein

Berechnen Sie n=4/10=12/30

Wählen Sie rechtzeitig die 30-Loch-Indexplatte aus und setzen Sie dann 12+1 oder 13 Löcher in das obere Radpositionierungsloch als aktuelles Radpositionierungsloch.

Wenn nicht alle Teilscheiben die für die Berechnung erforderliche Lochzahl erreichen, sollte zur Berechnung die zusammengesetzte Teilteilungsmethode verwendet werden, die in dieser Berechnungsmethode nicht enthalten ist. In der tatsächlichen Produktion wird im Allgemeinen das Wälzfräsen verwendet, da der eigentliche Vorgang nach der Berechnung der Verbundindizierung äußerst umständlich ist.

6. Berechnungsformel für ein in einen Kreis eingeschriebenes Sechseck

① Finden Sie die gegenüberliegende Seite des Sechsecks (S-Fläche) des Kreises D

S=0,866D ist Durchmesser×0,866 (Koeffizient)

② Berechnen Sie den Durchmesser (D) des Kreises von der gegenüberliegenden Seite des Sechsecks (S-Fläche)

D=1,1547S gegenüberliegende Seite×1,1547 (Koeffizient)

7. Berechnungsformel der gegenüberliegenden Seite und der diagonalen Linie des Sechsecks im Kaltstauchverfahren

① Finden Sie den Gegenwinkel e der gegenüberliegenden Seite (S) des äußeren Sechsecks

e=1,13s Gegenseite×1,13

② Finden Sie den entgegengesetzten Winkel (e) von der gegenüberliegenden Seite (n) des inneren Sechsecks

e=1,14s Gegenseite×1,14 (Koeffizient)

③ Ermitteln Sie den Materialdurchmesser des Diagonalkopfes (D) von den gegenüberliegenden Seiten (s) des Außensechskants

Der Durchmesser (D) des Kreises sollte entsprechend der gegenüberliegenden Seite (s-Ebene) des Sechsecks berechnet werden (die zweite Formel in 6), und der Wert des Versatzmittelpunkts sollte entsprechend erhöht werden, d. h. D≥1,1547s. Der Betrag des Versatzes von der Mitte kann nur geschätzt werden.

8. Berechnungsformel für ein in einen Kreis eingeschriebenes Quadrat

① Zeichnen Sie einen Kreis (D), um die gegenüberliegende Seite des Quadrats (S-Fläche) zu finden.

S=0,7071D ist Durchmesser×0,7071

② Finden Sie den Kreis (D) von der gegenüberliegenden Seite des Quadrats (S-Fläche)

D=1,414S gegenüberliegende Seite×1,414

9. Berechnungsformeln für quadratische Gegenseiten und Gegenwinkel im Kaltstauchverfahren

① Finden Sie den entgegengesetzten Winkel (e) von der gegenüberliegenden Seite (S) des äußeren Quadrats

e=1,4s ist der Parameter der Gegenseite (s)×1,4

② Finden Sie den entgegengesetzten Winkel (e) der gegenüberliegenden Seite(n) des inneren Quadrats

e=1,45s ist der Koeffizient der Gegenseite (s)×1,45

10. Berechnungsformel für das Sechseckvolumen

s20,866×H/m/k bedeutet gegenüberliegende Seite×gegenüberliegende Seite×0,866×Höhe oder Dicke.

11. Berechnungsformel für das Kegelstumpfvolumen

0,262H (D2+d2+D×d) ist 0,262×Höhe×(großer Kopfdurchmesser×großer Kopfdurchmesser+kleiner Kopfdurchmesser×kleiner Kopfdurchmesser+großer Kopfdurchmesser×kleiner Kopfdurchmesser).

12. Berechnungsformel für das Volumen einer Kugel (z. B. eines halbkreisförmigen Kopfes)

3,1416h2(Rh/3) ist 3,1416×Höhe×Höhe×(Radius-Höhe÷3).

13. Berechnungsformel für Bearbeitungsmaße von Innengewindebohrern

1. Berechnung des Gewindebohrer-Außendurchmessers D0

D0=D+(0,866025P/8)×(0,5~1,3) ist die Grundgröße des Gewindebohrers mit großem Durchmesser + 0,866025 Steigung ÷ 8×0,5~1,3.

Hinweis: Die Auswahl von 0,5~1,3 sollte entsprechend der Tonhöhengröße bestimmt werden. Je größer der Tonhöhenwert, desto kleiner sollte der Koeffizient verwendet werden. Umgekehrt gilt: Je kleiner der Tonhöhenwert, desto größer sollte der entsprechende Koeffizient sein.

2. Berechnung des Gewindeschneidkreisdurchmessers (D2)

D2=(3×0,866025P)/8, d. h. Gewindebohrerdurchmesser=3×0,866025×Steigung ÷ 8

3. Berechnung des Gewindebohrerdurchmessers (D1)

D1=(5×0,866025P)/8 ist Gewindebohrerdurchmesser=5×0,866025×Steigung ÷ 8

Vierzehn,

Berechnungsformel der Materiallänge für die Kaltstauchumformung verschiedener Formen

Die Volumenformel eines bekannten Kreises lautet Durchmesser×Durchmesser×0,7854×Länge oder Radius×Radius×3,1416×Länge. Das heißt, d2×0,7854×L oder R2×3,1416×L

Bei der Berechnung ist das Volumen X ÷ Durchmesser ÷ Durchmesser ÷ 0,7854 bzw.

Spaltenformel = X/(3,1416R2) oder X/0,7854d2

In der Formel stellt X den Volumenwert des benötigten Materials dar;

L stellt den Längenwert der tatsächlichen Fütterung dar;

R/d stellt den tatsächlichen Vorschubradius oder -durchmesser dar.

Das Ziel von Anebon ist es, hervorragende Verformungen bei der Herstellung zu verstehen und Kunden im In- und Ausland für das Jahr 2022 von ganzem Herzen erstklassigen Support zu bieten. Hochwertiges, hochpräzises, maßgeschneiderte CNC-Dreh-Fräsbearbeitungs-Ersatzteil aus Edelstahl und Aluminium für die Luft- und Raumfahrt, um unseren internationalen Markt zu erweitern, Anebon Wir beliefern hauptsächlich unsere Kunden in Übersee mit hochwertigen mechanischen Hochleistungsteilen, Frästeilen und CNC-Drehservice.

Anebon, ein chinesischer Großhandel für Maschinenteile und CNC-Bearbeitungsservice, hält an dem Geist von „Innovation, Harmonie, Teamarbeit und Austausch, Wegen und pragmatischem Fortschritt“ fest. Geben Sie uns eine Chance und wir werden unser Können unter Beweis stellen. Anebon glaubt, dass wir mit Ihrer freundlichen Hilfe gemeinsam mit Ihnen eine glänzende Zukunft gestalten können.

Zeitpunkt der Veröffentlichung: 10. Juli 2023