Ein Fadenschneiden

Im Allgemeinen bezieht es sich auf die Bearbeitung von Gewinden am Werkstück mit einem Form- oder Schleifwerkzeug, hauptsächlich einschließlich Drehen, Fräsen, Gewindeschneiden, Schleifen, Wirbelschneiden usw. Beim Drehen, Fräsen und Schleifen des Gewindes wird die Übertragungskette des Eine Werkzeugmaschine stellt sicher, dass das Drehwerkzeug, der Fräser oder die Schleifscheibe bei jeder Drehung eine Führung präzise und gleichmäßig entlang der axialen Richtung des Werkstücks bewegt. Beim Gewindeschneiden oder Gewindeschneiden dreht sich das Werkzeug (Gewindebohrer oder Matrize) relativ zum Werkstück, und die erste gebildete Gewindenut führt das Werkzeug (oder Werkstück) so, dass es sich axial bewegt.

Zweigewindedrehen

Mit Kardierwerkzeugen kann das Gewinde auf der Drehmaschine gedreht oder eingefädelt werden (siehe Gewindebearbeitungswerkzeug). Das Gewindedrehen mit formgebendem Drehwerkzeug ist aufgrund seiner einfachen Struktur eine Standardmethode für die Einzelstück- und Kleinserienfertigung von Gewindewerkstücken. Das Gewindedrehen mit dem Gewindekämmwerkzeug weist eine hohe Produktionseffizienz auf, ist jedoch komplex aufgebaut und eignet sich daher nur zum Drehen von Kurzgewindewerkstücken mit feinen Zähnen in der Mittel- und Großserienproduktion. Die Steigungsgenauigkeit beim Drehen von Trapezgewinden mit einer allgemeinen Drehmaschine kann nur 8-9 Stufen erreichen (jb2886-81, das gleiche unten); Die Produktivität bzw. Genauigkeit kann bei der Gewindebearbeitung auf einer speziellen Gewindedrehmaschine erheblich verbessert werden.

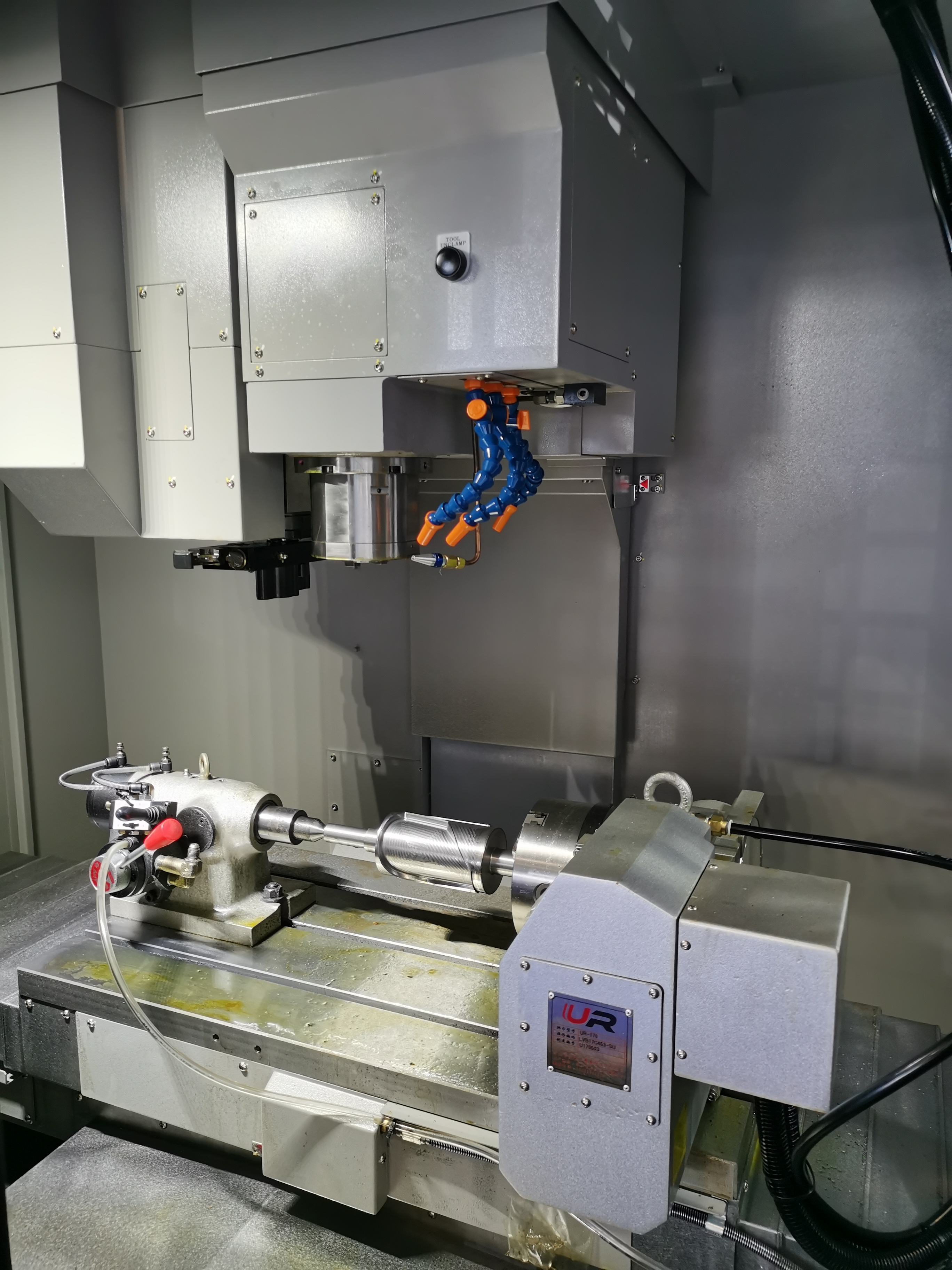

Dreigewindefräsen

Zum Fräsen auf der Gewindefräsmaschine wird der Scheibenfräser oder Kammfräser verwendet. Der Scheibenfräser wird hauptsächlich zum Fräsen trapezförmiger Außengewinde von Gewindestangen, Schnecken und anderen Werkstücken eingesetzt. Ein Kombifräser fräst Innen- und Außengewinde und Kegelgewinde. Da sein Arbeitsteil länger ist als die von einem Mehrkantenfräser zu bearbeitende Gewindelänge, kann das Werkstück mit hoher Produktivität nur durch Drehen von 1,25 bis 1,5 Umdrehungen bearbeitet werden. Die Steigungsgenauigkeit beim Gewindefräsen kann 8–9 Grad erreichen, und die Oberflächenrauheit beträgt r5–0,63 μm. Dieses Verfahren eignet sich für die Massenproduktion allgemeiner Präzisionsgewindewerkstücke oder die Grobbearbeitung vor dem Schleifen.

VierGewindeschleifen

Es dient hauptsächlich der Bearbeitung des Präzisionsgewindes des gehärteten Werkstücks auf dem Gewindeschleifer. Entsprechend den unterschiedlichen Querschnittsformen der Schleifscheibe kann sie in zwei Arten unterteilt werden: Einlinien-Schleifscheibe und Mehrlinien-Schleifscheibe. Die Teilungsgenauigkeit der Einzellinien-Schleifscheibe beträgt 5–6 Grad und die Oberflächenrauheit beträgt r1,25–0,08 μm, sodass die Schleifscheibe bequem fertigbearbeitet werden kann. Diese Methode eignet sich zum Schleifen von Präzisionsschrauben, Gewindelehren, Schnecken, kleinen Chargen von Gewindewerkstücken und Präzisionsfräsern. Es gab zwei Arten von Schleifmethoden: Längsschleifen und Einschnittschleifen. Beim Längsschleifverfahren ist die Breite der Schleifscheibe geringer als die Länge des zu schleifenden Gewindes, und das Gewinde kann nach ein- oder mehrmaliger Längsbewegung der Schleifscheibe auf das endgültige Maß geschliffen werden. Die Breite der Schleifscheibe beim Einstechschleifverfahren ist größer als die Länge des zu schleifenden Gewindes. Die Schleifscheibe schneidet radial in die Oberfläche des Werkstücks ein und nach ca. 1,25 Umdrehungen kann das Werkstück geschliffen werden. Die Produktivität ist höher, die Präzision jedoch etwas geringer und das Abrichten der Schleifscheibe ist aufwändiger. Das Einschnitt-Schleifverfahren eignet sich zum Schaufeln großer Mengen an Gewindebohrern und zum Schleifen einiger Befestigungsgewinde. Die Metallverarbeitung verdient Aufmerksamkeit!

Fünffadenschleifen

Das Gewindeläppwerkzeug in Mutter- oder Schraubenausführung besteht aus weichen Werkstoffen wie Gusseisen. Die Teile des bearbeiteten Gewindes am Werkstück mit Steigungsfehler werden durch Vorwärts- und Rückwärtsdrehung geschliffen, um die Steigungsgenauigkeit zu verbessern. Das gehärtete Innengewinde wird zur Verbesserung der Genauigkeit meist durch Schleifen beseitigt.

Sechs Gewindeschneid- und Gewindeschneidvorgänge

Beim Gewindeschneiden wird der Gewindebohrer mit einem bestimmten Drehmoment in das gebohrte untere Loch am Werkstück geschraubt, um das Innengewinde zu bearbeiten.

Beim Gewindeschneiden wird das Außengewinde am Stangen- (oder Rohr-) Werkstück mit einer Matrize geschnitten. Die Bearbeitungsgenauigkeit beim Gewindeschneiden oder Gewindeschneiden hängt von der Genauigkeit des Gewindebohrers oder der Matrize ab. Obwohl es viele Möglichkeiten gibt, Innen- und Außengewinde zu bearbeiten, können Innengewinde mit kleinem Durchmesser nur durch Gewindebohrer bearbeitet werden. Das Gewindeschneiden und Gewindeschneiden kann von Hand oder mit einer Drehmaschine, einer Bohrmaschine, einer Gewindeschneidmaschine und einer Gewindeschneidmaschine erfolgen.

SiebenGewinderollen

Das Bearbeitungsverfahren des Formens und Rollens einer Matrize zur Erzeugung einer plastischen Verformung des Werkstücks zum Gewinderollen wird im Allgemeinen auf der Gewinderollmaschine oder dem Drehautomaten durchgeführt, der mit einem automatisch öffnenden und schließenden Gewinderollkopf ausgestattet ist, der für die Massenproduktion geeignet ist des Außengewindemusters von Standardbefestigungen und anderen Schraubverbindungen. Im Allgemeinen beträgt der Außendurchmesser des Rollgewindes nicht mehr als 25 mm, die Länge nicht mehr als 100 mm und die Gewindegenauigkeit kann Stufe 2 erreichen (gb197-63). Der Durchmesser des verwendeten Rohlings entspricht in etwa dem Flankendurchmesser des zu bearbeitenden Gewindes. Das Innengewinde kann grundsätzlich nicht durch Rollen bearbeitet werden. Dennoch kann für das weiche Werkstück das Kaltfließpress-Innengewinde ohne Schlitzextrusionsgewindebohrer verwendet werden (der maximale Durchmesser kann etwa 30 mm erreichen), und das Arbeitsprinzip ähnelt dem Gewindeschneiden. Das beim Kaltfließpressen von Innengewinden erforderliche Drehmoment ist etwa 1-mal größer als das beim Gewindeschneiden, und die Bearbeitungsgenauigkeit und Oberflächenqualität sind etwas höher als beim Gewindeschneiden.

Die Vorteile des Gewinderollens sind folgende:

① Die Oberflächenrauheit ist geringer als beim Drehen, Fräsen und Schleifen.

② Die Oberfläche des Gewindes kann nach dem Walzen durch Kaltverfestigung die Festigkeit und Härte verbessern;

③ die Materialausnutzungsrate ist hoch;

④ Die Produktivität wird im Vergleich zum Schneidprozess verdoppelt und die Automatisierung ist einfach zu realisieren.

⑤ Die Lebensdauer des Walzwerkzeugs ist sehr lang. Allerdings beträgt die Härte des Werkstückmaterials nicht mehr als 40 hrc, die Genauigkeit der Rohlingsgröße muss hoch sein und die Genauigkeit und Härte des Walzwerkzeugs sind ebenfalls hoch, so dass es schwierig ist, das Werkzeug herzustellen. Es ist nicht für Gewinde mit asymmetrischem Rollprofil geeignet.

Entsprechend den unterschiedlichen Walzwerkzeugen kann das Gewindewalzen in zwei Arten unterteilt werden: Gewindewalzen und Gewindewalzen.

Die beiden Gewinderollplatten mit Gewindeprofilen sind um 1/2 Steigung versetzt, die statische Platte ist fest und die bewegliche Platte bewegt sich in einer geraden Linie parallel zur statischen Platte hin und her. Wenn Sie die UG-Programmierung in der Gruppe 565120797 erlernen möchten, kann es Ihnen helfen, wenn das Werkstück in die beiden Platten gelegt wird, indem Sie die Platte nach vorne bewegen, um das Werkstück zu reiben und zu drücken, wodurch sich seine Oberfläche plastisch zu einem Gewinde verformt.

Es gibt drei Arten des Walzens: Radial-, Tangential- und Rollkopfwalzen.

① Radiales Gewinderollen:Zwei (oder drei) gewindeförmige Gewinderollräder werden auf zueinander parallelen Wellen montiert, das Werkstück wird auf die Unterlage zwischen den beiden Rädern gelegt und die beiden Räder drehen sich mit gleicher Geschwindigkeit in die gleiche Richtung, von denen eines auch radial arbeitet Vorschubbewegung. Das rollende Rad treibt das Werkstück in Rotation und die Oberfläche wird radial extrudiert, um ein Gewinde zu bilden. Eine ähnliche Rollmethode kann auch für einige Schrauben mit geringen Präzisionsanforderungen angewendet werden.

②tangentiales Gewinderollen:auch als Planetengewindewalzen bekannt. Das Rollwerkzeug besteht aus einem rotierenden zentralen Gewinderollrad und drei feststehenden bogenförmigen Gewindeplatten. Während des Walzens kann das Werkstück kontinuierlich zugeführt werden, sodass die Produktivität höher ist als beim Gewindereiben und Radialwalzen.

③ Gewinderollen des Gewinderollkopfes:Sie wird am Drehautomaten durchgeführt und dient in der Regel der Bearbeitung des Kurzgewindes am Werkstück. Es sind 3-4 Rollwalzen vorhanden, die gleichmäßig um das Werkstück verteilt sind. Beim Walzen dreht sich das Werkstück und der Rollkopf fährt axial vor, um das Werkstück aus dem Gewinde zu rollen.

| CNC-Bearbeitungskomponenten | Erstaunliche CNC-Bearbeitung | CNC-Onlinedienst |

| Bearbeitung von Aluminiumteilen | Bearbeitung von Flugzeugteilen | Kundenspezifische Metallfertigung |

| CNC-Bearbeitung | Messingbearbeitete Teile | CNC-Drehteile aus Messing |

www.anebon.com

Anebon Metal Products Limited bietet CNC-Bearbeitung, Druckguss und Blechbearbeitung an. Bitte kontaktieren Sie uns.

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

Zeitpunkt der Veröffentlichung: 04.10.2019