Ich beschäftige mich seit so vielen Jahren mit Maschinen und habe verschiedene bearbeitetBearbeitung von Teilen, DrehteileUndFrästeiledurch CNC-Werkzeugmaschinen und Präzisionsgeräte. Es gibt immer ein Teil, das wesentlich ist, und das ist die Schraube.

Die Leistungsklassen von Schrauben für die Verbindung von Stahlkonstruktionen sind in mehr als 10 Klassen unterteilt, z. B. 3,6, 4,6, 4,8, 5,6, 6,8, 8,8, 9,8, 10,9, 12,9, wobei die Schrauben der Klasse 8,8 und höher aus minderwertigem Material bestehen. Kohlenstofflegierungsstahl oder Stahl mit mittlerem Kohlenstoffgehalt und wurden wärmebehandelt (Abschrecken, Anlassen), allgemein bekannt als hochfeste Schrauben, der Rest wird allgemein als gewöhnliche Schrauben bezeichnet. Das Güteklassenetikett der Schraube besteht aus zwei Zahlenteilen, die jeweils den Nennwert der Zugfestigkeit und das Streckgrenzenverhältnis des Schraubenmaterials darstellen. Zum Beispiel:

Die Bedeutung von Schrauben mit Leistungsstufe 4.6 ist:

Die Nennzugfestigkeit des Schraubenmaterials erreicht 400 MPa;

Das Streckgrenzenverhältnis des Schraubenmaterials beträgt 0,6;

Die Nennstreckgrenze des Schraubenmaterials erreicht das Niveau 400×0,6=240 MPa.

Hochfeste Schrauben der Leistungsklasse 10.9 können nach der Wärmebehandlung Folgendes erreichen:

Die Nennzugfestigkeit des Schraubenmaterials erreicht 1000 MPa;

Das Streckgrenzenverhältnis des Schraubenmaterials beträgt 0,9;

Die Nennstreckgrenze des Schraubenmaterials erreicht das Niveau 1000×0,9=900 MPa.

Die Bedeutung der Schraubenleistungsklasse ist ein internationaler Standard. Schrauben der gleichen Leistungsklasse haben die gleiche Leistung, unabhängig von den Unterschieden in Material und Herkunft. Für das Design kann nur die Leistungsstufe ausgewählt werden.

Die sogenannten Festigkeitsklassen 8,8 und 10,9 bedeuten, dass die Schubspannungsklassen der Schrauben 8,8 GPa und 10,9 GPa betragen

8.8 Nennzugfestigkeit 800 N/MM2. Nennstreckgrenze 640 N/MM2

Allgemeine Schrauben verwenden „XY“, um die Festigkeit anzugeben, X*100=Zugfestigkeit dieser Schraube, 10)

Die Zugfestigkeit dieser Schraube beträgt z. B. Güteklasse 4,8: 400 MPa; Die Streckgrenze beträgt: 400*8/10=320MPa.

Noch etwas: Edelstahlschrauben sind normalerweise mit A4-70, A2-70 gekennzeichnet, die Bedeutung wird anders erklärt.

messen

Heutzutage gibt es auf der Welt hauptsächlich zwei Arten von Längenmaßeinheiten: die eine ist das metrische System, und die Maßeinheiten sind Meter (m), Zentimeter (cm), Millimeter (mm) usw., die in Südostasien weit verbreitet sind wie Europa, mein Land und Japan, und das andere ist das metrische System. Der Typ ist das imperiale System, und die Maßeinheit ist hauptsächlich Zoll, was dem alten System in meinem Land entspricht und in den Vereinigten Staaten, dem Vereinigten Königreich und anderen europäischen und amerikanischen Ländern weit verbreitet ist.

Metrisches Maß: (Dezimalsystem) 1 m = 100 cm = 1000 mm

Zollmaß: (Oktalsystem) 1 Zoll = 8 Zoll 1 Zoll = 25,4 mm 3/8 × 25,4 = 9,52

1/4 der folgenden Produkte verwenden Zahlen zur Darstellung ihrer Appellationsdurchmesser, wie zum Beispiel: 4#, 5#, 6#, 7#, 8#, 10#, 12#

Faden

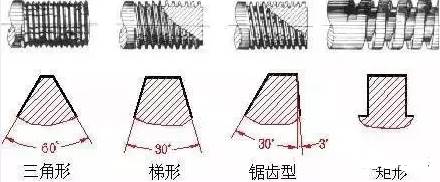

Ein Gewinde ist eine Form mit gleichmäßigen spiralförmigen Vorsprüngen auf einem Abschnitt einer festen Außen- oder Innenfläche. Aufgrund seiner strukturellen Eigenschaften und Verwendungszwecke kann es in drei Kategorien eingeteilt werden:

Gewöhnliches Gewinde: Die Zahnform ist dreieckig und dient zum Verbinden oder Befestigen von Teilen. Gewöhnliche Gewinde werden je nach Steigung in Grob- und Feingewinde unterteilt, wobei die Verbindungsfestigkeit von Feingewinden höher ist.

Übertragungsgewinde: Die Zahnform umfasst trapezförmig, rechteckig, sägeförmig und dreieckig.

Dichtungsgewinde: Wird zum Abdichten von Verbindungen verwendet, hauptsächlich Rohrgewinde, konisches Gewinde und konisches Rohrgewinde.

Nach Form klassifiziert:

Gewindepassungsgrad

Unter Gewindepassung versteht man den Grad der Lockerheit oder Festigkeit zwischen verschraubten Gewinden, und der Passungsgrad ist die vorgeschriebene Kombination von Abweichungen und Toleranzen, die auf Innen- und Außengewinde wirken.

1. Für einheitliche Zollgewinde gibt es drei Gewindeklassen für Außengewinde: 1A, 2A und 3A und drei Klassen für Innengewinde: 1B, 2B und 3B, allesamt Spielpassungen. Je höher die Bewertungszahl, desto enger ist die Passform. Beim Zollgewinde sieht die Abweichung nur die Klassen 1A und 2A vor, die Abweichung der Klasse 3A ist Null und die Klassenabweichung der Klasse 1A und der Klasse 2A ist gleich. Je größer die Anzahl der Abstufungen, desto geringer ist die Toleranz.

Klassen 1A und 1B, sehr lockere Toleranzklassen, die für Toleranzpassungen von Innen- und Außengewinden geeignet sind.

Die Klassen 2A und 2B sind die gebräuchlichsten Gewindetoleranzklassen für mechanische Verbindungselemente der zölligen Serie.

Klasse 3A und 3B, verschraubt für engste Passung, geeignet für Verbindungselemente mit engen Toleranzen und für den Einsatz in sicherheitskritischen Konstruktionen.

Bei Außengewinden haben die Klassen 1A und 2A eine Passungstoleranz, die Klasse 3A nicht. Die Toleranzen der Klasse 1A sind 50 % größer als die Toleranzen der Klasse 2A, 75 % größer als die Toleranzen der Klasse 3A und die Toleranzen der Klasse 2B sind 30 % größer als die Toleranzen der Klasse 2A für Innengewinde. Klasse 1B ist 50 % größer als Klasse 2B und 75 % größer als Klasse 3B.

2. Für metrische Gewinde gibt es drei Gewindeklassen für Außengewinde: 4h, 6h und 6g und drei Gewindeklassen für Innengewinde: 5H, 6H und 7H. (Der japanische Standard-Gewindegenauigkeitsgrad ist in drei Klassen unterteilt: I, II und III, normalerweise ist es Klasse II.) Bei metrischen Gewinden beträgt die Grundabweichung von H und h Null. Die Grundabweichung von G ist positiv und die Grundabweichung von e, f und g ist negativ.

H ist die üblicherweise verwendete Toleranzzonenposition für Innengewinde und wird im Allgemeinen nicht als Oberflächenbeschichtung verwendet, oder es wird eine sehr dünne Phosphatierungsschicht verwendet. Die Grundabweichung der G-Position wird für besondere Anlässe, wie z. B. dickere Beschichtungen, verwendet und im Allgemeinen selten verwendet.

g wird häufig zum Aufbringen einer dünnen Schicht von 6–9 µm verwendet. Wenn die Produktzeichnung eine Schraube von 6h erfordert, nimmt das Gewinde vor der Beschichtung eine Toleranzzone von 6g an.

Die Gewindepassung lässt sich am besten in H/g, H/h oder G/h kombinieren. Für die Gewinde von raffinierten Verbindungselementen wie Bolzen und Muttern empfiehlt die Norm eine Passung von 6H/6g.

3. Gewindemarkierung

Wichtigste geometrische Parameter selbstschneidender und selbstbohrender Gewinde

1. Hauptdurchmesser/Zahnaußendurchmesser (d1): Dies ist der Durchmesser eines imaginären Zylinders, an dem die Gewindespitzen zusammenfallen. Der Gewindeaußendurchmesser stellt grundsätzlich den Nenndurchmesser der Gewindegröße dar.

2. Innendurchmesser/Fußdurchmesser (d2): Dies ist der Durchmesser des imaginären Zylinders, an dem der Gewindeboden zusammenfällt.

3. Zahnabstand (p): Dies ist der axiale Abstand zwischen benachbarten Zähnen, der zwei Punkten auf dem Mittelmeridian entspricht. Im imperialen System wird der Zahnabstand durch die Anzahl der Zähne pro Zoll (25,4 mm) angegeben.

Im Folgenden finden Sie eine Liste allgemeiner Angaben zur Zahnteilung (metrisches System) und zur Anzahl der Zähne (imperiales System).

1) Metrische selbstschneidende Zähne:

Spezifikationen: S T1.5, S T1.9, S T2.2, S T2.6, S T2.9, S T3.3, S T3.5, S T3.9, S T4.2, S T4. 8, S T5,5, S T6,3, S T8,0, S T9,5

Steigung: 0,5, 0,6, 0,8, 0,9, 1,1, 1,3, 1,3, 1,3, 1,4, 1,6, 1,8, 1,8, 2,1, 2,1

2) Imperiale selbstschneidende Zähne:

Spezifikationen: 4#, 5#, 6#, 7#, 8#, 10#, 12#, 14#

Anzahl der Zähne: AB-Zähne 24, 20, 20, 19, 18, 16, 14, 14

A Zähne 24, 20, 18, 16, 15, 12, 11, 10

Zeitpunkt der Veröffentlichung: 02.02.2023