Verstehen Sie als Branchenvertreter wirklich den Unterschied zwischen verschiedenen Oberflächenbehandlungen für verschiedene Materialien?

Es gibt verschiedene normale Oberflächenbehandlungstechniken, darunter unter anderem:

Beschichtung:Auftragen einer dünnen Materialschicht (z. B. Farbe, Emaille oder Metall), um die Oberfläche zu schützen, die Ästhetik zu verbessern, Korrosion zu verhindern oder bestimmte Funktionen zu verbessern.

Überzug:Beim Galvanisieren wird eine dünne Metallschicht auf die Oberfläche eines Substrats aufgetragen, um die Korrosionsbeständigkeit, Leitfähigkeit oder das Erscheinungsbild zu verbessern.

Wärmebehandlung:Anwendung kontrollierter Wärme- und Abkühlungsprozesse, um die Mikrostruktur und Eigenschaften von Metallen zu verändern, wie z. B. die Verbesserung von Härte, Festigkeit oder Duktilität.

Oberflächenreinigung und -vorbereitung:Entfernen von Verunreinigungen, Verunreinigungen oder Oxidationsschichten von der Oberfläche, um eine ordnungsgemäße Haftung und Bindung von Beschichtungen oder anderen Oberflächenbehandlungen sicherzustellen.

Oberflächenmodifikation:Techniken wie Ionenimplantation, Oberflächenlegierung oder Laserbehandlung werden verwendet, um die Zusammensetzung oder Struktur der Oberfläche zu verändern und so Eigenschaften wie Härte, Verschleißfestigkeit oder chemische Inertheit zu verbessern.

Oberflächenstrukturierung:Erstellen spezifischer Muster, Rillen oder Texturen auf der Oberfläche, um die Griffigkeit zu verbessern, die Reibung zu verringern oder das ästhetische Erscheinungsbild zu verbessern.

Definition:

Bei der Oberflächenbehandlung wird eine Schicht aus Oberflächenmaterial auf einer Unterlage mit unterschiedlichen mechanischen, physikalischen und chemischen Eigenschaften erzeugt.

Zweck:

Oberflächenbehandlungen werden häufig durchgeführt, um die Funktionalität eines Produkts zu verbessern, beispielsweise Korrosionsbeständigkeit, Haltbarkeit oder Dekoration. Die Oberflächenbehandlung erfolgt durch mechanisches Schleifen, Oberflächenwärmebehandlung, Oberflächenspritzen und chemische Behandlung. Bei der Oberflächenbehandlung handelt es sich um das Reinigen, Fegen, Entgraten, Entfetten und Entzundern der Oberfläche eines Werkstücks.

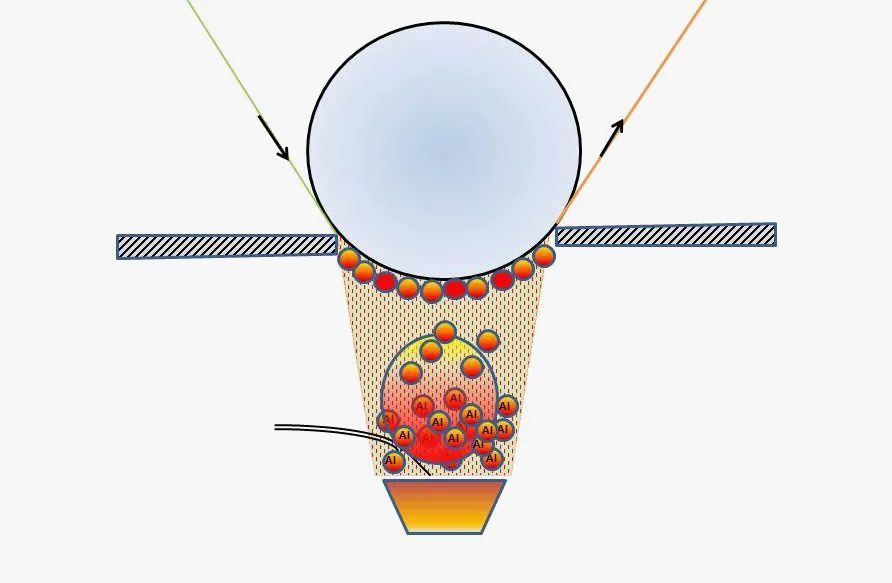

01. Vakuumbeschichtung

—— Vakuummetallisierung ——

Die Vakuumbeschichtung erfolgt als Ergebnis eines physikalischen Prozesses. Im Vakuum wird Argon injiziert und trifft dann auf das Target. Das Ziel wird dann in Moleküle zerlegt, die von leitfähigen Gütern adsorbiert werden, wodurch eine gleichmäßige, glatte Metallimitationsschicht entsteht.

Anwendbare Materialien:

1. Die Vakuumbeschichtung ist auf einer Vielzahl von Materialien möglich, darunter Metalle, Verbundwerkstoffe, Keramik, Glas sowie weiche und harte Kunststoffe. Aluminium ist die häufigste galvanische Oberflächenbehandlung, gefolgt von Kupfer und Silber.

2. Natürliche Materialien können nicht vakuumbeschichtet werden, da ihre Feuchtigkeit die Vakuumumgebung beeinträchtigt.

Prozesskosten:

Die Arbeitskosten beim Vakuumbeschichten sind recht hoch, da das Werkstück besprüht und anschließend beladen, entladen und erneut besprüht werden muss. Es kommt auch darauf an, wie komplex und groß das Werkstück ist.

Umweltauswirkungen:

Die Vakuumgalvanisierung ähnelt hinsichtlich ihrer Umweltauswirkungen dem Sprühen.

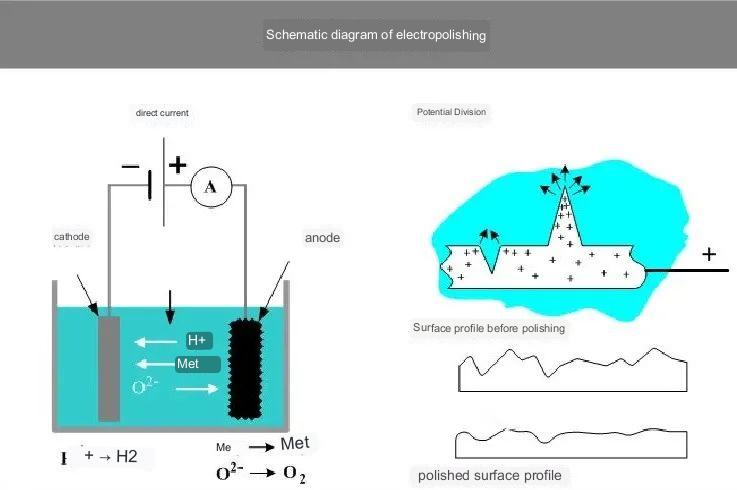

02. Elektropolieren

—— Elektropolieren ——

Elektropolieren ist ein elektrochemischer Prozess, bei dem Atome eines in einen Elektrolyten eingetauchten Werkstücks durch den Durchgang eines elektrischen Stroms in Ionen umgewandelt und von der Oberfläche entfernt werden, wodurch feine Grate entfernt und die Helligkeit der Werkstückoberfläche erhöht werden.

Anwendbare Materialien:

1. Die meisten Metalle können elektrolytisch poliert werden, wobei das Oberflächenpolieren von Edelstahl am häufigsten verwendet wird (insbesondere für austenitischen Edelstahl in Kernqualität).

2. Unterschiedliche Materialien können nicht gleichzeitig elektropoliert oder gar in dasselbe elektrolytische Lösungsmittel gegeben werden.

Prozesskosten:

Der gesamte Prozess des elektrolytischen Polierens wird grundsätzlich automatisch durchgeführt, sodass die Arbeitskosten sehr gering sind. Umweltbelastung: Beim elektrolytischen Polieren werden weniger schädliche Chemikalien verwendet. Der gesamte Prozess erfordert eine geringe Menge Wasser und ist einfach durchzuführen. Darüber hinaus kann es die Eigenschaften von Edelstahl verlängern und die Korrosion von Edelstahl verzögern.

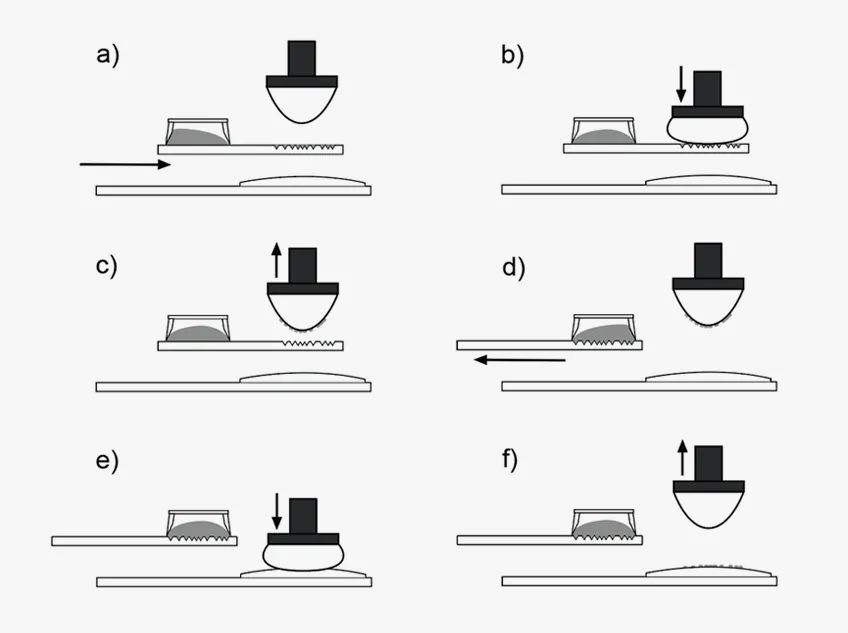

03. Tampondruckverfahren

——Tampondruck——

Die Möglichkeit, Texte, Grafiken und Bilder auf die Oberfläche unregelmäßig geformter Objekte zu drucken, wird mittlerweile zu einem wichtigen Spezialdruck.

Anwendbare Materialien:

Der Tampondruck kann für fast alle Materialien verwendet werden, mit Ausnahme von Materialien, die weicher als Silikonpads sind, wie z. B. PTFE.

Prozesskosten:

niedrige Formkosten und niedrige Arbeitskosten.

Umweltbelastung: Da dieser Prozess auf lösliche Tinten (die schädliche Chemikalien enthalten) beschränkt ist, hat er eine hohe Umweltbelastung.

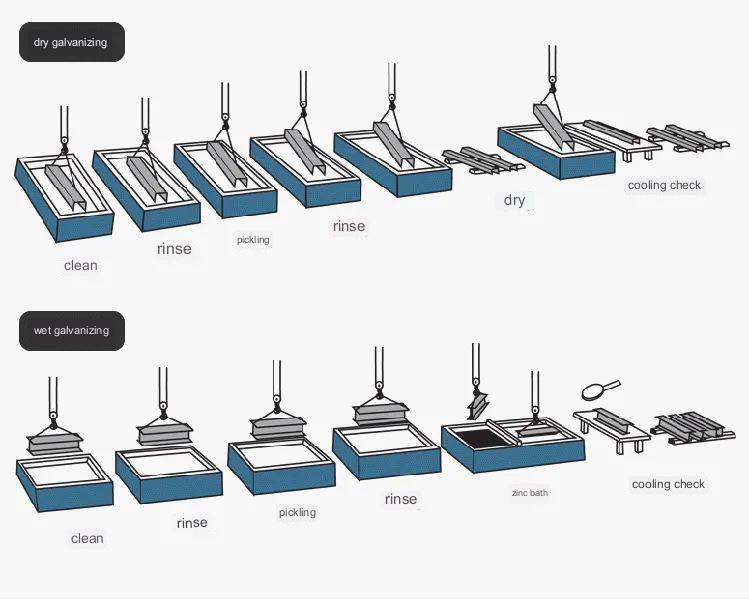

04. Verzinkungsprozess

—- Verzinken —-

Oberflächenbehandlung, bei der eine dünne Zinkschicht auf die Oberfläche von legierten Stahlmaterialien aufgetragen wird. Dies geschieht aus ästhetischen Gründen und hat außerdem Rostschutzeigenschaften. Die Zinkbeschichtung auf der Oberfläche wirkt als elektrochemische Schutzschicht und verhindert Metallkorrosion. Als Hauptverfahren kommt die Feuerverzinkung zum Einsatz.

Anwendbare Materialien:

Verzinken ist eine Oberflächenbehandlung ausschließlich für Stahl und Eisen.

Prozesskosten:

Keine Formkosten. Kurzer Zyklus/mittlere Arbeitskosten. Die Oberflächenqualität des Werkstücks hängt maßgeblich von der manuellen Oberflächenvorbereitung vor dem Verzinken ab.

Der Verzinkungsprozess wirkt sich positiv auf die Umwelt aus. Es erhöht die Lebenserwartung vonCNC-Frästeilevon 40 bis 100 Jahren und verhindert Rost und Korrosion. Das verzinkte Teil kann auch nach Erreichen des Endes seiner Nutzungsdauer in seinen Verzinkungstank zurückgeführt werden. Dadurch entsteht kein chemischer oder physikalischer Abfall.

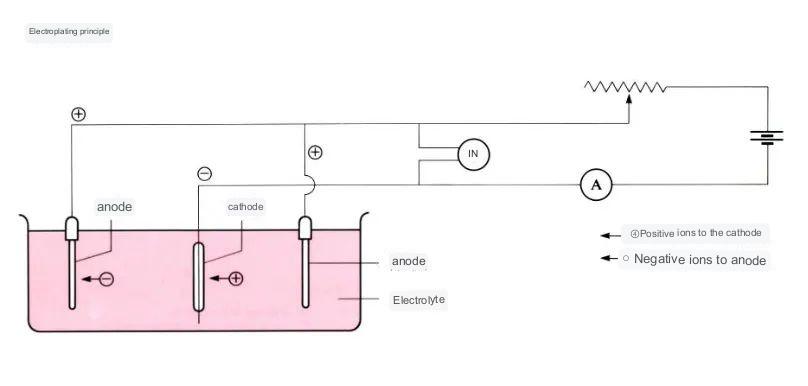

05. Galvanisierungsprozess

—- Galvanisieren —-

Beim Galvanisieren wird durch Elektrolyse eine dünne Metallschicht auf Teile aufgetragen. Dies trägt zur Verbesserung der Korrosionsbeständigkeit, Verschleißfestigkeit, Leitfähigkeit und Ästhetik bei. Bei vielen Münzen sind die Außenschichten galvanisiert. .

Anwendbare Materialien:

1. Galvanisieren ist auf den meisten Metallen möglich, die Reinheit und Effizienz der Galvanisierung variiert jedoch. Dazu gehören Zinn und Nickel.

2. ABS ist der am häufigsten zum Galvanisieren verwendete Kunststoff.

3. Nickel ist giftig und reizt die Haut. Es kann nicht in galvanisierten Produkten verwendet werden.

Prozesskosten:

Es fallen keine Formkosten an, es sind jedoch Vorrichtungen zum Fixieren der Teile erforderlich. Der Zeitaufwand hängt von der Metallart und der Temperatur ab. Die Arbeitskosten (mittelhoch) hängen von den spezifischen Beschichtungsteilen ab. Die Vergoldung von Silberwaren und Schmuck erfordert aufgrund der hohen Anforderungen an Aussehen und Haltbarkeit hochqualifizierte Fachkräfte.

Umweltauswirkungen:

Beim Galvanisieren werden zahlreiche giftige Substanzen verwendet, die zur Minimierung der Umweltbelastung fachgerecht abgesaugt und entsorgt werden müssen.

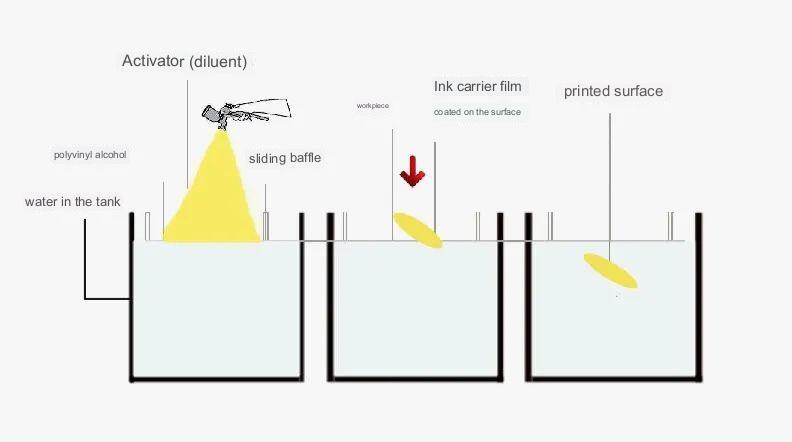

06. Wassertransferdruck

—- Hydrotransferdruck —-

Mithilfe von Wasserdruck wird das Farbmuster auf die Oberfläche dreidimensionaler Produkte übertragen. Der Wassertransferdruck erfreut sich immer größerer Beliebtheit, da die Menschen höhere Erwartungen an Verpackungen und Oberflächendekoration haben.

Anwendbare Materialien:

Der Wassertransferdruck ist auf allen harten Materialien möglich. Für diese Druckart eignen sich auch sprühfähige Materialien. Spritzgegossen undCNC-Metalldrehteilesind die häufigsten.

Prozesskosten: Es gibt zwar keine Form, aber mehrere Produkte müssen mithilfe von Vorrichtungen gleichzeitig mit Wasser umgefüllt werden. Die benötigte Zeit pro Zyklus beträgt in der Regel nicht mehr als 10 Minuten.

Der Wassertransferdruck ist umweltfreundlicher als das Aufsprühen von Produkten, da er die Druckfarbe in größerem Umfang aufträgt und so den Austritt von Abfall verringert.

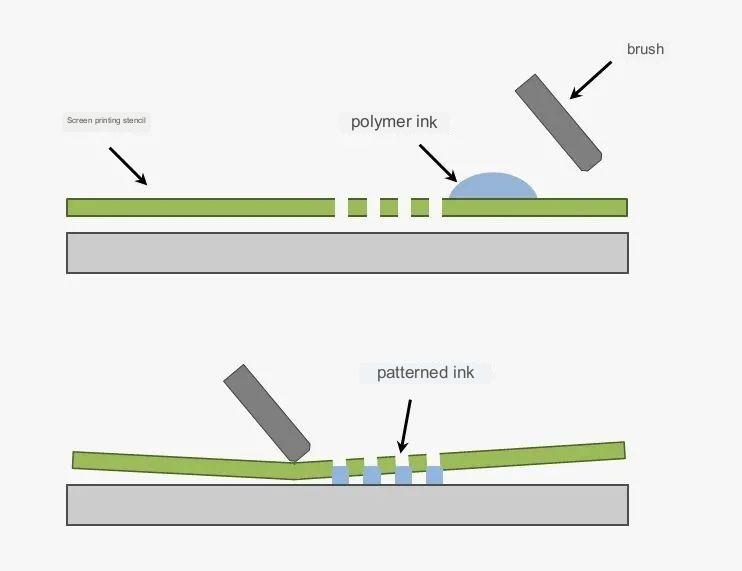

07. Siebdruck

—- Siebdruck —-

Die Tinte wird durch Extrusion durch das Netz auf dem grafischen Teil auf das Substrat übertragen. Dadurch entsteht exakt die gleiche Grafik wie beim Original. Die Siebdruckausrüstung ist einfach zu bedienen, einfach herzustellen und zu drucken und kostengünstig.

Zu den häufig verwendeten Druckmaterialien gehören farbige Ölgemälde und Poster, Visitenkarten und gebundene Einbände.

Anwendbare Materialien:

Siebdruck kann auf fast jedem Material durchgeführt werden, einschließlich Keramik, Glas, Keramik und Metall.

Prozesskosten:

Die Formkosten sind niedrig, hängen aber dennoch von der Anzahl der Farben ab, da jede Farbplatte separat hergestellt werden muss. Beim Mehrfarbendruck sind die Arbeitskosten hoch.

Umweltauswirkungen:

Siebdruckfarben mit hellen Farben haben eine geringe Belastung für die Umwelt. Tinten, die Formaldehyd und PVC enthalten, sind jedoch schädliche Chemikalien und müssen rechtzeitig recycelt oder entsorgt werden, um eine Wasserverschmutzung zu vermeiden.

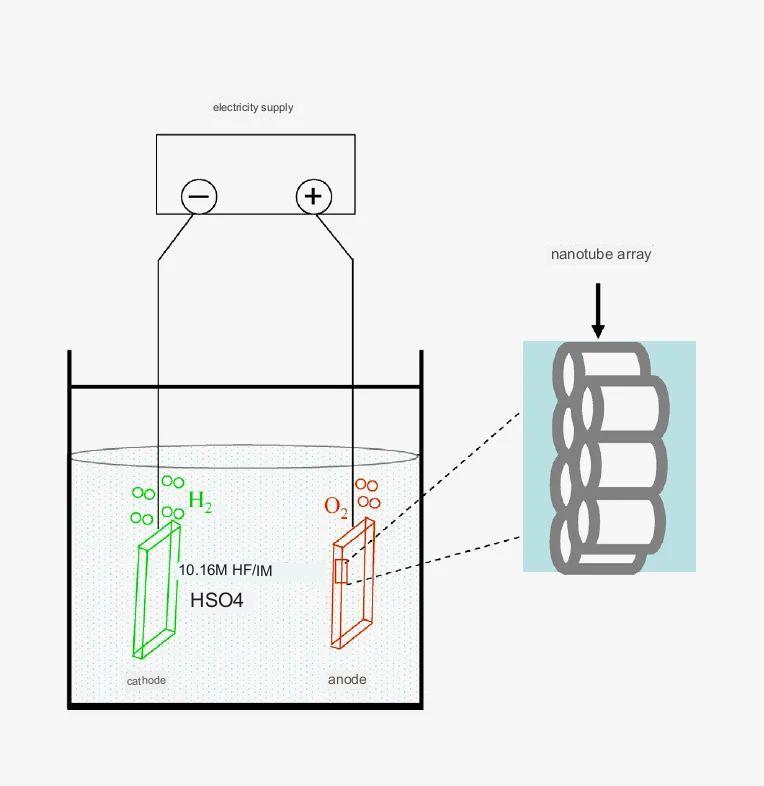

08. Eloxieren

—— Anodische Oxidation ——

Die anodische Oxidation von Aluminium basiert hauptsächlich auf dem elektrochemischen Prinzip, um eine Schicht aus Al2O3 (Aluminiumoxid)-Film auf der Oberfläche von Aluminium und Aluminiumlegierungen zu bilden. Diese Oxidschicht weist besondere Eigenschaften wie Schutz, Dekoration, Isolierung und Verschleißfestigkeit auf.

Anwendbare Materialien:

Aluminium, Aluminiumlegierung und andereCNC-Bearbeitung von Aluminiumteilen

Prozesskosten: Im Produktionsprozess ist der Wasser- und Stromverbrauch recht hoch, insbesondere im Oxidationsprozess. Der Wärmeverbrauch der Maschine selbst muss kontinuierlich durch zirkulierendes Wasser gekühlt werden, und der Stromverbrauch pro Tonne liegt oft bei etwa 1000 Grad.

Umweltauswirkungen:

Das Eloxieren ist hinsichtlich der Energieeffizienz nicht herausragend, während bei der Herstellung von Aluminium durch Elektrolyse durch den Anodeneffekt auch Gase entstehen, die schädliche Nebenwirkungen auf die atmosphärische Ozonschicht haben.

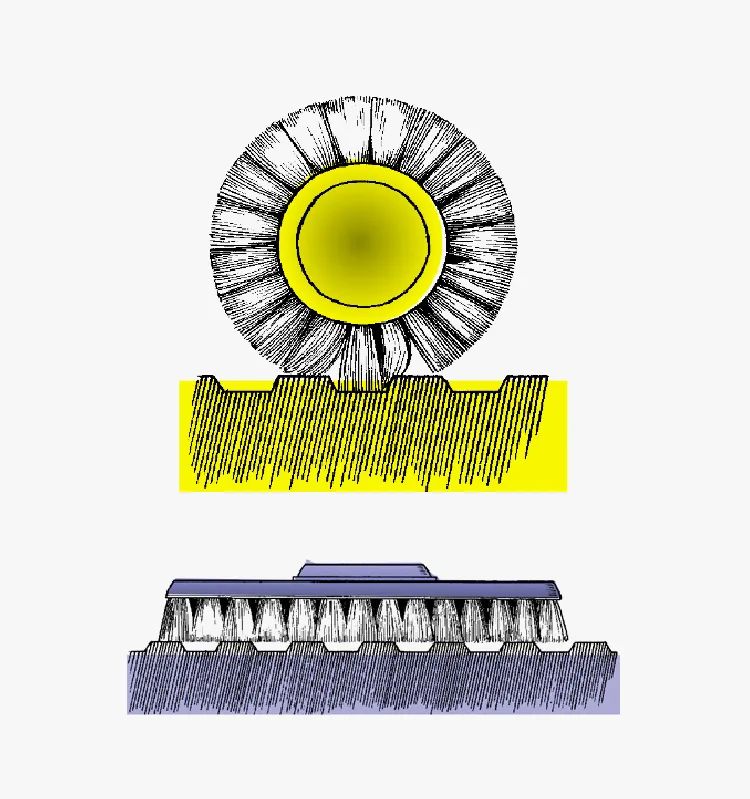

09. Metalldrahtziehen

—— Metalldraht ——

Es handelt sich um eine Oberflächenbehandlungsmethode, bei der durch Schleifen des Produkts Linien auf der Oberfläche des Werkstücks geformt werden, um einen dekorativen Effekt zu erzielen. Entsprechend den unterschiedlichen Texturen nach dem Drahtziehen kann es unterteilt werden in: gerades Drahtziehen, chaotisches Drahtziehen, gewellt und wirbelnd.

Anwendbare Materialien:

Bei fast allen Metallmaterialien kann das Metalldrahtziehverfahren angewendet werden.

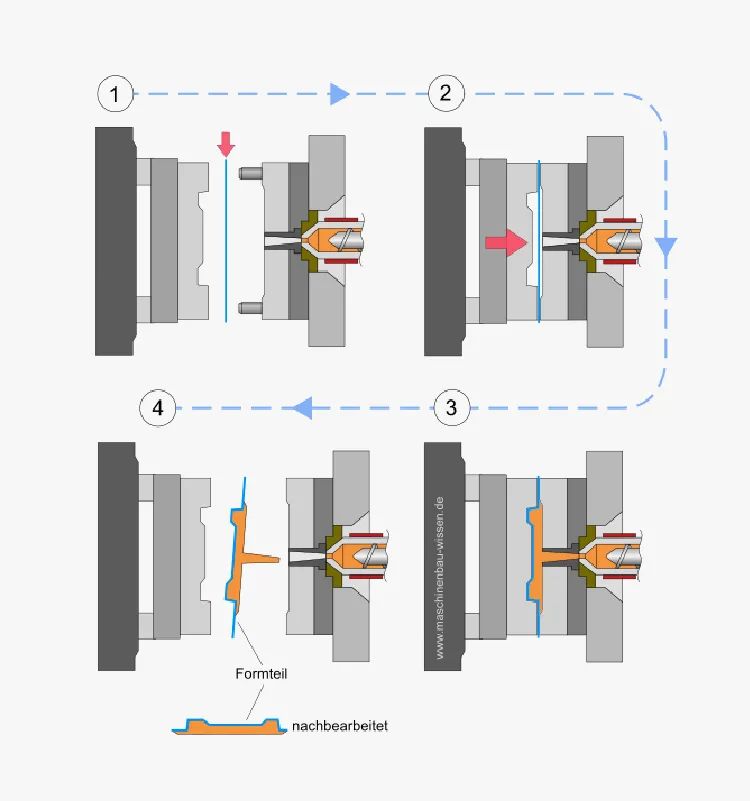

10. In-Mold-Dekoration

—- In-Mold-Dekoration-IMD —-

Dieses Formverfahren umfasst das Einlegen der mit Muster bedruckten Metallmembran in die Metallform, das Einspritzen des Harzes in die Form, das Zusammenfügen der Membran und die Integration des Harzes und der mit Muster bedruckten Metallmembran, um ein Endprodukt zu bilden.

Anwendbares Material:

Pelastische Oberfläche

Prozesskosten:

Es muss nur ein Satz Formen geöffnet werden. Dies kann Kosten und Arbeitsstunden reduzieren, eine hochautomatische Produktion, einen vereinfachten Herstellungsprozess, ein einmaliges Spritzgussverfahren und gleichzeitiges Formen und Dekorieren ermöglichen.

Umweltauswirkungen:

Die Technologie ist umweltfreundlich und umweltfreundlich und vermeidet die Umweltverschmutzung, die durch herkömmliches Galvanisieren und Lackieren verursacht wird.

Prozesskosten:

Die Prozessmethode ist einfach, die Ausrüstung ist einfach, der Materialverbrauch ist sehr gering, die Kosten sind relativ niedrig und der wirtschaftliche Nutzen ist hoch.

Umweltauswirkungen:

Reine Metallprodukte, keine Farbe oder chemische Substanzen auf der Oberfläche, 600 Grad hohe Temperatur brennen nicht, erzeugen keine giftigen Gase, erfüllen Brandschutz- und Umweltschutzanforderungen.

Verbessern Sie sich ständig, um sicherzustellen, dass das Produkt den Standards des Marktes und der Kunden entspricht. Anebon verfügt über ein Qualitätskontrollsystem, um hochwertige 2022 heiße Verkaufsteile für ABS-Kunststoffbohren, CNC-Bearbeitung, Drehteilservice zu gewährleisten. Vertrauen Sie Anebon und Sie werden viele weitere Vorteile erhalten. Bitte nehmen Sie sich die Zeit, uns für weitere Informationen zu kontaktieren. Anebon garantiert Ihnen den ganzen Tag über unsere volle Aufmerksamkeit.

Autoersatzteile aus hochwertigen Frästeilen, Stahldrehteile hergestellt von China Anebon. Die Produkte von Anebon erfreuen sich zunehmender Anerkennung bei Kunden im Ausland und haben zu einer langfristigen und für beide Seiten vorteilhaften Geschäftsbeziehung mit Anebon geführt. Anebon bietet jedem Kunden den hochwertigsten Service. Wir heißen neue Freunde herzlich willkommen, sich Anebon anzuschließen und gegenseitigen Nutzen zu schaffen.

Zeitpunkt der Veröffentlichung: 18. Juli 2023