Die Genauigkeit der geometrischen Parameter mechanischer Teile wird sowohl durch Maßfehler als auch durch Formfehler beeinflusst. Bei der Konstruktion mechanischer Teile sind häufig gleichzeitig Maßtoleranzen und geometrische Toleranzen festgelegt. Obwohl es Unterschiede und Zusammenhänge zwischen beiden gibt, bestimmen die Genauigkeitsanforderungen geometrischer Parameter das Verhältnis zwischen geometrischer Toleranz und Maßtoleranz, abhängig von den Einsatzbedingungen des mechanischen Teils.

1. Mehrere Toleranzprinzipien zum Zusammenhang zwischen Maßtoleranzen und geometrischen Toleranzen

Toleranzgrundsätze sind Vorschriften, die festlegen, ob Maßtoleranzen und geometrische Toleranzen austauschbar verwendet werden können oder nicht. Sofern diese Toleranzen nicht ineinander übertragbar sind, gelten sie als eigenständige Grundsätze. Wenn andererseits eine Konvertierung zulässig ist, handelt es sich um einen verwandten Grundsatz. Diese Grundsätze werden weiter in umfassende Anforderungen, maximale Entitätsanforderungen, minimale Entitätsanforderungen und umkehrbare Anforderungen unterteilt.

2. Grundlegende Terminologie

1) Lokale tatsächliche Größe D al, d al

Der zwischen zwei entsprechenden Punkten auf einem beliebigen normalen Abschnitt eines tatsächlichen Merkmals gemessene Abstand.

2) Äußere Einwirkungsgröße D fe, d fe

Diese Definition bezieht sich auf den Durchmesser oder die Breite der größten idealen Fläche, die außen mit der tatsächlichen Innenfläche verbunden ist, oder der kleinsten idealen Fläche, die außen mit der tatsächlichen Außenfläche verbunden ist, bei einer bestimmten Länge des gemessenen Merkmals. Bei zugehörigen Merkmalen muss die Achse oder Mittelebene der idealen Oberfläche die in der Zeichnung angegebene geometrische Beziehung zum Bezugspunkt beibehalten.

3) In-vivo-Wirkungsgröße D fi, d fi

Der Durchmesser oder die Breite der kleinsten idealen Oberfläche in Körperkontakt mit der tatsächlichen Innenoberfläche oder der größten idealen Oberfläche in Körperkontakt mit der tatsächlichen Außenoberfläche bei einer bestimmten Länge des gemessenen Merkmals.

4) Maximale physikalisch effektive Größe MMVS

Die maximale physikalisch wirksame Größe bezieht sich auf die äußere Wirkungsgröße in dem Zustand, in dem sie physikalisch am effektivsten ist. Wenn es um die Innenfläche geht, wird die maximale effektive Volumengröße berechnet, indem der geometrische Toleranzwert (angezeigt durch ein Symbol) von der maximalen Volumengröße abgezogen wird. Andererseits wird für die Außenfläche die maximale effektive Volumengröße berechnet, indem der geometrische Toleranzwert (ebenfalls durch ein Symbol angezeigt) zur maximalen Volumengröße addiert wird.

MMVS= MMS± T-Form

In der Formel wird die Außenfläche durch ein „+“-Zeichen und die Innenfläche durch ein „-“-Zeichen dargestellt.

5) Mindestphysikalisch effektive Größe LMVS

Die minimale effektive Größe einer Entität bezieht sich auf die Größe des Körpers, wenn er sich in einem minimalen effektiven Zustand befindet. Wenn man sich auf die Innenfläche bezieht, wird die minimale physische effektive Größe berechnet, indem der geometrische Toleranzwert zur minimalen physischen Größe addiert wird (wie durch ein Symbol in einem Bild angezeigt). Wenn man sich hingegen auf die Außenfläche bezieht, wird die minimale effektive physische Größe berechnet, indem der geometrische Toleranzwert von der minimalen physischen Größe subtrahiert wird (ebenfalls durch ein Symbol in einem Bild angezeigt).

LMVS= LMS ±t-Form

In der Formel erhält die Innenfläche das „+“-Zeichen und die Außenfläche das „-“-Zeichen.

3. Grundsatz der Unabhängigkeit

Das Unabhängigkeitsprinzip ist ein Toleranzprinzip, das in der Konstruktionsplanung verwendet wird. Dies bedeutet, dass die in einer Zeichnung angegebenen geometrischen Toleranzen und Maßtoleranzen getrennt sind und in keinem Zusammenhang miteinander stehen. Beide Toleranzen müssen unabhängig voneinander ihre spezifischen Anforderungen erfüllen. Wenn die Formtoleranz und die Maßtoleranz dem Unabhängigkeitsprinzip folgen, sollten ihre Zahlenwerte ohne zusätzliche Markierungen in der Zeichnung gesondert gekennzeichnet werden.

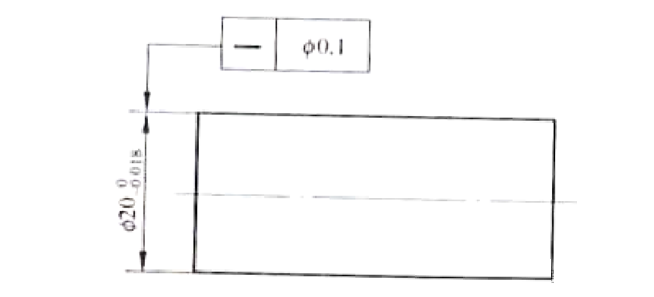

Um die Qualität der in der Abbildung dargestellten Teile sicherzustellen, ist es wichtig, die Maßtoleranz des Wellendurchmessers Ф20 -0,018 und die Geradheitstoleranz der Achse Ф0,1 unabhängig voneinander zu berücksichtigen. Das bedeutet, dass jede Dimension die Designanforderungen für sich erfüllen muss und daher separat geprüft werden sollte.

Der Wellendurchmesser sollte im Bereich von 19,982 bis 20 liegen, mit einem zulässigen Geradheitsfehler im Bereich von 0 bis 0,1. Obwohl der maximale Wert der tatsächlichen Größe des Wellendurchmessers bis zu Ф20,1 betragen kann, muss er nicht kontrolliert werden. Es gilt das Unabhängigkeitsprinzip, d. h. der Durchmesser wird keiner umfassenden Prüfung unterzogen.

4. Prinzip der Toleranz

Wenn ein Symbolbild nach der Maßgrenzabweichung oder dem Toleranzzonencode eines einzelnen Elements in einer Zeichnung erscheint, bedeutet dies, dass für das einzelne Element Toleranzanforderungen gelten. Um die Eindämmungsanforderungen zu erfüllen, muss das tatsächliche Merkmal der maximalen physischen Grenze entsprechen. Mit anderen Worten: Die von außen wirkende Größe des Features darf seine maximale physikalische Grenze nicht überschreiten und die lokale tatsächliche Größe darf nicht kleiner sein als seine minimale physikalische Größe.

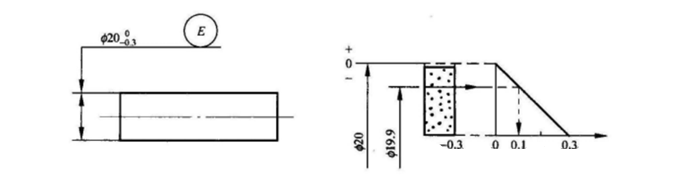

Die Abbildung gibt an, dass der Wert von dfe kleiner oder gleich 20 mm sein sollte, während der Wert von dal größer oder gleich 19,70 mm sein sollte. Bei der Inspektion gilt die zylindrische Oberfläche als qualifiziert, wenn sie durch eine Vollformlehre mit einem Durchmesser von 20 mm hindurchgehen kann und wenn die gesamte örtliche tatsächliche Größe, gemessen an zwei Punkten, größer oder gleich 19,70 mm ist.

Die Toleranzanforderung ist eine Toleranzanforderung, die gleichzeitig die tatsächlichen Größen- und Formfehler innerhalb des Maßtoleranzbereichs kontrolliert.

5. Maximale Entitätsanforderungen und ihre Reversibilitätsanforderungen

Wenn in der Zeichnung ein Symbolbild dem Toleranzwert im geometrischen Toleranzfeld oder dem Referenzbuchstaben folgt, bedeutet dies, dass das gemessene Element und das Referenzelement die maximalen physikalischen Anforderungen erfüllen. Angenommen, das Bild wird nach dem Symbolbild nach dem geometrischen Toleranzwert des gemessenen Elements beschriftet. In diesem Fall bedeutet dies, dass der reversible Bedarf für den maximalen Feststoffbedarf verwendet wird.

1) Für die gemessenen Elemente gilt die maximale Entitätsanforderung

Wenn beim Messen eines Merkmals eine maximale Festigkeitsanforderung angewendet wird, wird der geometrische Toleranzwert des Merkmals nur dann angegeben, wenn das Merkmal seine maximale Volumenform aufweist. Wenn jedoch die tatsächliche Kontur des Merkmals von seinem maximalen festen Zustand abweicht, was bedeutet, dass die lokale tatsächliche Größe von der maximalen festen Größe abweicht, kann der Form- und Positionsfehlerwert den im maximalen festen Zustand angegebenen Toleranzwert überschreiten Die maximale Überschussmenge entspricht dem maximalen Festkörperzustand. Es ist wichtig zu beachten, dass die Maßtoleranz des gemessenen Elements innerhalb seiner maximalen und minimalen physischen Größe liegen sollte und dass seine lokale tatsächliche Größe seine maximale physische Größe nicht überschreiten sollte.

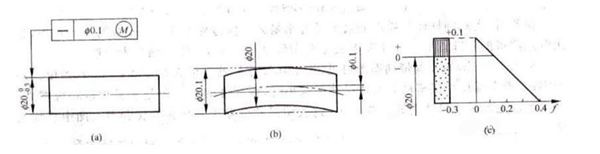

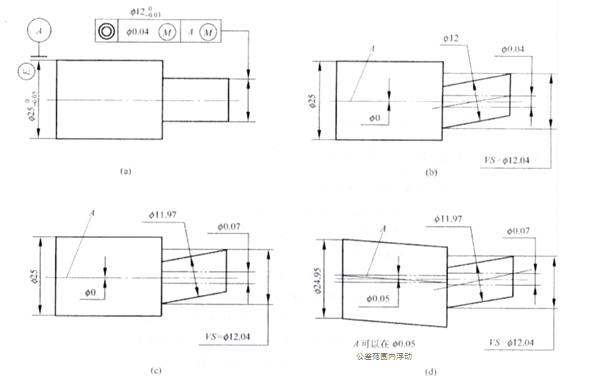

Die Abbildung verdeutlicht die Geradheitstoleranz der Achse, die höchsten physikalischen Anforderungen entspricht. Wenn sich die Welle in ihrem maximal festen Zustand befindet, beträgt die Geradheitstoleranz ihrer Achse Ф0,1 mm (Abbildung b). Weicht die tatsächliche Größe der Welle jedoch von ihrem maximalen Festkörperzustand ab, kann der zulässige Geradheitsfehler f ihrer Achse entsprechend erhöht werden. Das Toleranzzonendiagramm in Abbildung C zeigt den entsprechenden Zusammenhang.

Der Durchmesser der Welle sollte im Bereich von 19,7 mm bis 20 mm liegen, mit einer Höchstgrenze von 20,1 mm. Um die Qualität der Welle zu überprüfen, messen Sie zunächst ihren zylindrischen Umriss mit einer Positionslehre, die der maximalen physikalischen effektiven Grenzgröße von Ф20,1 mm entspricht. Verwenden Sie dann die Zweipunktmethode, um die örtliche tatsächliche Größe der Welle zu messen und sicherzustellen, dass sie innerhalb der akzeptablen physikalischen Abmessungen liegt. Wenn die Messungen diese Kriterien erfüllen, kann die Welle als qualifiziert gelten.

Das dynamische Diagramm der Toleranzzone zeigt, dass der zulässige Geradheitsfehler f-Wert entsprechend ansteigen darf, wenn die tatsächliche Größe vom maximalen festen Zustand um Ф20 mm abnimmt. Die maximale Erhöhung sollte jedoch die Maßtoleranz nicht überschreiten. Dies ermöglicht die Umwandlung der Maßtoleranz in die Form- und Lagetoleranz.

2) Reversible Anforderungen werden für maximale Entitätsanforderungen verwendet

Wenn die Anforderung der Reversibilität auf die Anforderung maximaler Festigkeit angewendet wird, muss die tatsächliche Kontur des gemessenen Merkmals seiner effektiven Grenze maximaler Festigkeit entsprechen. Wenn die tatsächliche Größe von der maximalen Volumengröße abweicht, darf der geometrische Fehler den angegebenen geometrischen Toleranzwert überschreiten. Wenn der geometrische Fehler außerdem kleiner als der gegebene geometrische Differenzwert im maximalen Festkörperzustand ist, kann die tatsächliche Größe auch die maximalen Festkörperabmessungen überschreiten, aber die maximal zulässige Überschreitung ist eine maßliche Gemeinsamkeit für erstere und eine gegebene geometrische Toleranz für Letzteres.

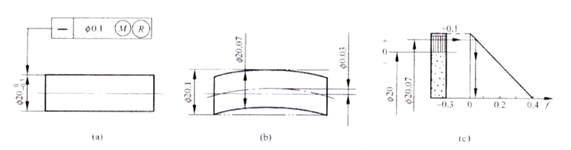

Abbildung A zeigt die Verwendung reversibler Anforderungen für den maximalen Feststoffbedarf. Die Achse sollte d fe ≤ Ф20,1 mm, Ф19,7 ≤ d al ≤ Ф20,1 mm erfüllen.

Die folgende Formel erklärt, dass, wenn die tatsächliche Größe einer Welle vom maximalen festen Zustand zum minimalen festen Zustand abweicht, der Geradheitsfehler der Achse den Maximalwert erreichen kann, der dem in der Zeichnung angegebenen Geradheitstoleranzwert von 0,1 mm plus entspricht Die Größentoleranz der Welle beträgt 0,3 mm. Dies ergibt insgesamt Ф0,4 mm (wie in Abbildung c dargestellt). Wenn der Geradheitsfehlerwert der Achse kleiner als der in der Zeichnung angegebene Toleranzwert von 0,1 mm ist, beträgt er 0,03 mm, und seine tatsächliche Größe kann größer als die maximale physische Größe sein und 20,07 mm erreichen (wie in Abbildung dargestellt). B). Wenn der Geradheitsfehler Null ist, kann seine tatsächliche Größe den Maximalwert erreichen, der seiner maximalen physischen effektiven Grenzgröße von Ф20,1 mm entspricht, wodurch die Anforderung erfüllt wird, geometrische Toleranz in Maßtoleranz umzuwandeln. Abbildung c ist ein dynamisches Diagramm, das die Toleranzzone der oben beschriebenen Beziehung veranschaulicht.

Bei der Inspektion wird der tatsächliche Durchmesser der Welle mit der umfassenden Positionslehre verglichen, die auf der Grundlage der maximal physikalisch wirksamen Grenzgröße von 20,1 mm ausgelegt ist. Wenn außerdem die tatsächliche Größe der Welle, gemessen mit der Zweipunktmethode, größer als die minimale physische Größe von 19,7 mm ist, gilt das Teil als qualifiziert.

3) Für Datumsmerkmale gelten die maximalen Entitätsanforderungen

Bei der Anwendung maximaler Festigkeitsanforderungen auf Datumsmerkmale muss das Datum den entsprechenden Grenzen entsprechen. Dies bedeutet, dass sich das Bezugselement innerhalb eines bestimmten Bereichs bewegen darf, wenn die äußere Einwirkungsgröße des Bezugsmerkmals von seiner entsprechenden Grenzgröße abweicht. Der Gleitbereich entspricht der Differenz zwischen der externen Einwirkungsgröße des Bezugselements und der entsprechenden Grenzgröße. Wenn das Datumselement vom minimalen Entitätszustand abweicht, vergrößert sich sein schwebender Bereich, bis er das Maximum erreicht.

Abbildung A zeigt die Koaxialitätstoleranz der äußeren Kreisachse zur äußeren Kreisachse. Die gemessenen Elemente und Bezugselemente erfüllen gleichzeitig die maximalen physikalischen Anforderungen.

Wenn sich das Element in seinem maximal festen Zustand befindet, beträgt die Koaxialitätstoleranz seiner Achse zum Bezugspunkt A 0,04 mm, wie in Abbildung B dargestellt. Die gemessene Achse sollte d fe ≤ 12,04 mm und 11,97 ≤ d al ≤ 12 mm erfüllen .

Wenn ein kleines Element gemessen wird, darf der Koaxialitätsfehler seiner Achse den Maximalwert erreichen. Dieser Wert entspricht der Summe zweier Toleranzen: der in der Zeichnung angegebenen Koaxialitätstoleranz von 0,04 mm und der Maßtoleranz der Achse, die 0,07 mm beträgt (wie in Abbildung c dargestellt).

Wenn sich die Bezugsachse an der maximalen physikalischen Grenze befindet und die Außengröße 25 mm beträgt, kann die in der Zeichnung angegebene Koaxialitätstoleranz 0,04 mm betragen. Wenn sich die äußere Größe des Bezugs auf die physikalische Mindestgröße von 24,95 mm verringert, kann die Bezugsachse innerhalb der Maßtoleranz von 0,05 mm schweben. Wenn sich die Achse im extrem schwebenden Zustand befindet, erhöht sich die Koaxialitätstoleranz auf den Bezugsmaßtoleranzwert von Ф0,05 mm. Wenn sich die Mess- und Bezugselemente gleichzeitig im minimalen festen Zustand befinden, kann der maximale Koaxialitätsfehler bis zu 0,12 mm betragen (Abbildung d), was der Summe von 0,04 mm für die Koaxialitätstoleranz von 0,03 mm entspricht für die Bezugsmaßtoleranz und 0,05 mm für die Bezugsachsen-Schwimmtoleranz.

6. Mindestanforderungen an Unternehmen und deren Reversibilitätsanforderungen

Wenn Sie im geometrischen Toleranzfeld einer Zeichnung nach dem Toleranzwert oder dem Bezugsbuchstaben ein Symbolbild sehen, bedeutet dies, dass das gemessene Element bzw. Bezugselement die minimalen physikalischen Anforderungen erfüllen muss. Wenn hingegen nach dem geometrischen Toleranzwert des gemessenen Elements ein Symbol steht, bedeutet dies, dass die reversible Anforderung für die Mindestentitätsanforderung verwendet wird.

1) Für die Anforderungen im Rahmen des Tests gelten die Mindestanforderungen an die Entität

Bei Verwendung der Mindestentitätsanforderung für ein gemessenes Element sollte der tatsächliche Umriss des Elements bei keiner gegebenen Länge seine effektive Grenze überschreiten. Darüber hinaus sollte die lokale tatsächliche Größe des Elements seine maximale oder minimale Entitätsgröße nicht überschreiten.

Wenn die Mindestfestkörperanforderung auf ein gemessenes Merkmal angewendet wird, wird der geometrische Toleranzwert angegeben, wenn sich das Merkmal im Mindestfestkörperzustand befindet. Wenn jedoch die tatsächliche Kontur des Merkmals von seiner minimalen Volumengröße abweicht, kann der Form- und Positionsfehlerwert den im minimalen Volumenzustand angegebenen Toleranzwert überschreiten. In solchen Fällen sollte die aktive Größe des gemessenen Merkmals seine minimale feste, effektive Grenzgröße nicht überschreiten.

2) Reversible Anforderungen werden für Mindestanforderungen an Unternehmen verwendet

Bei der Anwendung der reversiblen Anforderung auf die Mindestkörperanforderung sollte der tatsächliche Umriss des gemessenen Merkmals seine minimale, wirksame Grenze bei keiner gegebenen Länge überschreiten. Darüber hinaus sollte seine lokale tatsächliche Größe die maximale Volumenkörpergröße nicht überschreiten. Unter diesen Bedingungen darf der geometrische Fehler nicht nur den im minimalen physikalischen Zustand angegebenen geometrischen Toleranzwert überschreiten, wenn die tatsächliche Größe des gemessenen Elements von der minimalen physikalischen Größe abweicht, sondern er darf auch die minimale physikalische Größe überschreiten, wenn die tatsächliche Größe weicht ab, sofern der geometrische Fehler kleiner als der angegebene geometrische Toleranzwert ist.

DerCNC-gefrästAnforderungen an den Mindestkörper und seine Reversibilität sollten nur dann verwendet werden, wenn die geometrische Toleranz zur Steuerung des zugehörigen Mittelmerkmals verwendet wird. Ob diese Anforderungen verwendet werden sollen oder nicht, hängt jedoch von den spezifischen Leistungsanforderungen des Elements ab.

Wenn der gegebene geometrische Toleranzwert Null ist, werden die maximalen (minimalen) Feststoffanforderungen und ihre reversiblen Anforderungen als geometrische Nulltoleranzen bezeichnet. An dieser Stelle ändern sich die entsprechenden Grenzen, während andere Erklärungen unverändert bleiben.

7. Bestimmung geometrischer Toleranzwerte

1) Bestimmung der Einspritzform- und Positionstoleranzwerte

Im Allgemeinen wird empfohlen, dass die Toleranzwerte einer bestimmten Beziehung folgen, wobei die Formtoleranz kleiner als die Positionstoleranz und die Maßtoleranz ist. Es ist jedoch wichtig zu beachten, dass unter ungewöhnlichen Umständen die Geradheitstoleranz der Achse des schlanken Schafts viel größer sein kann als die Maßtoleranz. Die Positionstoleranz sollte mit der Maßtoleranz übereinstimmen und ist häufig mit Symmetrietoleranzen vergleichbar.

Es ist darauf zu achten, dass die Positionierungstoleranz immer größer ist als die Orientierungstoleranz. Die Positionierungstoleranz kann die Anforderungen der Ausrichtungstoleranz umfassen, das Gegenteil ist jedoch nicht der Fall.

Darüber hinaus sollte die Gesamttoleranz größer sein als die Einzeltoleranzen. Beispielsweise kann die Zylindrizitätstoleranz der Zylinderoberfläche größer oder gleich der Geradheitstoleranz der Rundheit, der Grundlinie und der Achse sein. Ebenso sollte die Ebenheitstoleranz der Ebene größer oder gleich der Geradheitstoleranz der Ebene sein. Schließlich sollte die Gesamtrundlauftoleranz größer sein als der Rundlauf, die Rundheit, die Zylindrizität, die Geradheit der Hauptlinie und der Achse sowie die entsprechende Koaxialitätstoleranz.

2) Ermittlung nicht angegebener geometrischer Toleranzwerte

Um die technischen Zeichnungen prägnant und klar zu gestalten, ist es optional, auf den Zeichnungen die geometrische Toleranz für die geometrische Genauigkeit anzugeben, die bei der allgemeinen Werkzeugmaschinenbearbeitung leicht zu gewährleisten ist. Für Elemente, deren Formtoleranzanforderungen in der Zeichnung nicht ausdrücklich angegeben sind, ist zusätzlich die Form- und Lagegenauigkeit erforderlich. Bitte beachten Sie die Ausführungsbestimmungen der GB/T 1184. Zeichnungsdarstellungen ohne Toleranzwerte sind im Schriftfeldanhang bzw. in den technischen Anforderungen und technischen Unterlagen zu vermerken.

Hochwertige Autoersatzteile,Frästeile, UndStahldrehteilewerden in China, Anebon, hergestellt. Produkte von Anebon haben bei ausländischen Kunden immer mehr Anerkennung gefunden und langfristige und kooperative Beziehungen mit ihnen aufgebaut. Anebon bietet jedem Kunden den besten Service und heißt Freunde herzlich willkommen, mit Anebon zusammenzuarbeiten und gemeinsam gegenseitige Vorteile zu erzielen.

Zeitpunkt der Veröffentlichung: 16. April 2024