Der Bearbeitungsfehler bezieht sich auf den Grad der Abweichung zwischen den tatsächlichen geometrischen Parametern des Teils (geometrische Größe, geometrische Form und gegenseitige Position) nach der Bearbeitung und den idealen geometrischen Parametern.

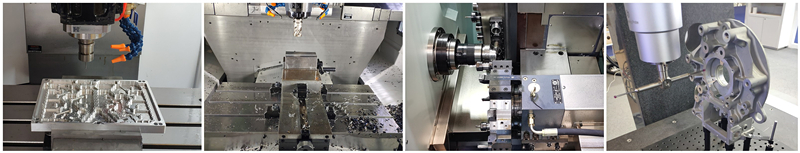

Der Grad der Übereinstimmung zwischen den tatsächlichen und idealen geometrischen Parametern nach der Bearbeitung des Teils ist die Bearbeitungsgenauigkeit. Je kleiner der Bearbeitungsfehler ist, desto höher ist der Grad der Konformität und Genauigkeit.Bearbeitung von 7075 Aluminium

Bearbeitungsgenauigkeit und Bearbeitungsfehler sind zwei Formulierungen eines Problems. Daher spiegelt die Größe des Bearbeitungsfehlers den Grad der Bearbeitungsgenauigkeit wider. Die Hauptgründe für Bearbeitungsfehler sind folgende:

1. Herstellungsfehler der Werkzeugmaschine

Der Herstellungsfehler der Werkzeugmaschine umfasst hauptsächlich den Spindelrotationsfehler, den Führungsschienenfehler und den Übertragungskettenfehler.

Der Spindelrotationsfehler bezieht sich auf die Variation der tatsächlichen Rotationsachse der Spindel relativ zu ihrer durchschnittlichen Rotationsachse zu jedem Zeitpunkt, die sich direkt auf die Genauigkeit des zu bearbeitenden Werkstücks auswirkt. Die Hauptgründe für den Spindelrotationsfehler sind der Koaxialitätsfehler der Spindel, der Lagerfehler selbst, der Koaxialitätsfehler zwischen den Lagern und die Drehung der Spindel. Die Führungsschiene ist der Maßstab für die Bestimmung der relativen Positionsbeziehung jeder Werkzeugmaschinenkomponente auf der Werkzeugmaschine und auch der Maßstab für die Werkzeugmaschinenbewegung.CNC-Bearbeitung von Aluminium

Der Herstellungsfehler der Führungsschiene, der ungleichmäßige Verschleiß der Führungsschiene und die Installationsqualität sind die wesentlichen Faktoren, die den Fehler verursachen. Der Übertragungskettenfehler bezieht sich auf den relativen Bewegungsfehler zwischen den Übertragungselementen am Anfang und Ende der Übertragungskette. Sie wird durch Herstellungs- und Montagefehler jeder Komponente in der Übertragungskette sowie durch Verschleiß während des Gebrauchs verursacht.

2. Der geometrische Fehler des Werkzeugs

Jedes Werkzeug verschleißt während des Schneidvorgangs zwangsläufig, was zu Veränderungen in der Größe und Form des Werkstücks führt. Der Einfluss des Werkzeuggeometriefehlers auf den Bearbeitungsfehler variiert je nach Werkzeugtyp: Wenn ein Werkzeug fester Größe für die Bearbeitung verwendet wird, wirkt sich der Herstellungsfehler des Werkzeugs direkt auf die Bearbeitungsgenauigkeit des Werkstücks aus; Bei allgemeinen Werkzeugen (z. B. Drehwerkzeugen usw.) hat der Herstellungsfehler keinen direkten Einfluss auf Bearbeitungsfehler.

3. Der geometrische Fehler der Vorrichtung

Die Funktion der Vorrichtung besteht darin, das Werkstück dem Werkzeug gleichzusetzen und die Werkzeugmaschine in die richtige Position zu bringen, sodass der geometrische Fehler der Vorrichtung großen Einfluss auf den Bearbeitungsfehler (insbesondere den Positionsfehler) hat.

4. Positionierungsfehler

Der Positionierungsfehler umfasst hauptsächlich den Referenzfehlausrichtungsfehler und den ungenauen Herstellungsfehler des Positionierungspaars. Bei der Bearbeitung des Werkstücks auf der Werkzeugmaschine müssen bei der Bearbeitung mehrere Geometrieelemente am Werkstück als Positionierungsbezugspunkt gewählt werden. (Bezugspunkt) nicht übereinstimmt, tritt ein Bezugsfehler auf.

Die Werkstück-Positionierfläche und das Vorrichtungs-Positionierelement bilden das Positionierpaar. Die maximale Positionsschwankung des Werkstücks, die durch die ungenaue Herstellung des Positionierungspaars und die Übereinstimmungslücke zwischen den Positionierungspaaren verursacht wird, wird als Herstellungsungenauigkeitsfehler des Positionierungspaars bezeichnet. Der ungenaue Herstellungsfehler des Positionierungspaares tritt nur auf, wenn die Justiermethode für die Bearbeitung verwendet wird, und tritt bei der Probeschneidemethode nicht auf.

5. Fehler, der durch eine gewaltsame Verformung des Prozesssystems verursacht wird

Werkstücksteifigkeit: Wenn die Werkstücksteifigkeit im Bearbeitungssystem im Vergleich zu Werkzeugmaschinen, Werkzeugen und Vorrichtungen unter Einwirkung der Schnittkraft relativ gering ist, hat die Verformung des Werkstücks aufgrund unzureichender Steifigkeit einen größeren Einfluss auf Bearbeitungsfehler.

Werkzeugsteifigkeit: Die Steifigkeit des zylindrischen Drehmeißels in der durchschnittlichen (y) Richtung der bearbeiteten Oberfläche ist erheblich und seine Verformung kann vernachlässigt werden. Beim Bohren eines Innenlochs mit kleinem Durchmesser ist die Steifigkeit der Werkzeugleiste sehr gering und die Kraftverformung der Werkzeugleiste hat großen Einfluss auf die Bearbeitungsgenauigkeit des Lochs.

Steifigkeit von Werkzeugmaschinenkomponenten: Werkzeugmaschinenkomponenten bestehen aus vielen Teilen. Für die Steifigkeit von Werkzeugmaschinenkomponenten gibt es keine geeignete einfache Berechnungsmethode. Experimentelle Methoden bestimmen hauptsächlich die Steifigkeit von Werkzeugmaschinenkomponenten. Zu den Faktoren, die die Steifigkeit von Werkzeugmaschinenkomponenten beeinflussen, gehören der Einfluss der Kontaktverformung der Verbindungsoberfläche, der Einfluss der Reibung, der Einfluss von Teilen mit geringer Steifigkeit und der Einfluss des Spiels.CNC-Bearbeitungsteile aus Aluminium

6. Fehler, die durch thermische Verformung des Prozesssystems verursacht werden

Die thermische Verformung des Prozesssystems hat erheblichen Einfluss auf Bearbeitungsfehler, insbesondere bei der Präzisions- und Großbearbeitung. Bearbeitungsfehler durch thermische Verformung können teilweise bis zu 50 % des gesamten Werkstückfehlers ausmachen.

7. Einstellfehler

Bei jedem Bearbeitungsprozess gibt es immer die eine oder andere Anpassung an das Prozesssystem. Da die Einstellung nicht genau sein kann, tritt ein Einstellungsfehler auf. Im Bearbeitungssystem wird die gegenseitige Lagegenauigkeit von Werkstück und Werkzeug an der Werkzeugmaschine durch Justieren der Werkzeugmaschine, des Werkzeugs, der Vorrichtung oder des Werkstücks gewährleistet. Wenn die ursprüngliche Präzision von Werkzeugmaschinen, Werkzeugen, Vorrichtungen und Werkstückrohlingen ohne Berücksichtigung dynamischer Faktoren den technologischen Anforderungen entspricht, spielen Einstellfehler eine entscheidende Rolle bei Bearbeitungsfehlern.

8. Messfehler

Wenn das Teil während oder nach der Bearbeitung gemessen wird, wird die Messgenauigkeit direkt von der Messmethode, der Genauigkeit des Messwerkzeugs, des Werkstücks sowie subjektiven und objektiven Faktoren beeinflusst.

9. Innerer Stress

Die Spannung, die im Inneren des Teils ohne äußere Krafteinwirkung herrscht, wird als innere Spannung bezeichnet. Sobald am Werkstück innere Spannungen entstehen, ist das Metall instabil und weist ein hohes Energieniveau auf. Es geht instinktiv in einen stabilen Zustand mit niedrigem Energieniveau über, begleitet von einer Verformung, sodass das Werkstück seine ursprüngliche Bearbeitungsgenauigkeit verliert.

Anebon Metal Products Limited kann CNC-Bearbeitung, Druckguss und Blechbearbeitung anbieten. Bitte kontaktieren Sie uns.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Zeitpunkt der Veröffentlichung: 11. Januar 2022