Für die Auswahl des Bohrzyklus haben wir in der Regel drei Möglichkeiten:

1. G73 (Spanbruchzyklus)

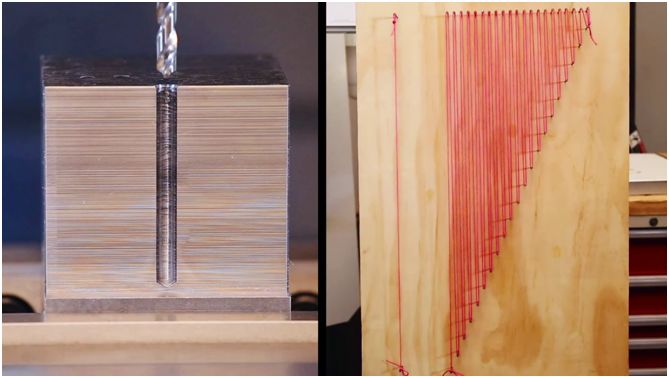

Wird normalerweise für die Bearbeitung von Löchern verwendet, die mehr als das Dreifache des Bohrerdurchmessers, aber nicht mehr als die effektive Kantenlänge des Bohrers haben

2. G81 (Flache Lochzirkulation)

Es wird normalerweise zum Bohren von Mittellöchern, Anfasen und Bearbeiten von Löchern bis zum Dreifachen des Bohrerdurchmessers verwendet

Mit dem Aufkommen interner Kühlwerkzeuge wird dieser Zyklus auch zum Bohren von Löchern verwendet, um die Verarbeitungseffizienz zu verbessern

3. G83 (Tieflochzirkulation)

Wird normalerweise zur Bearbeitung tiefer Löcher verwendetCNC-gefräst

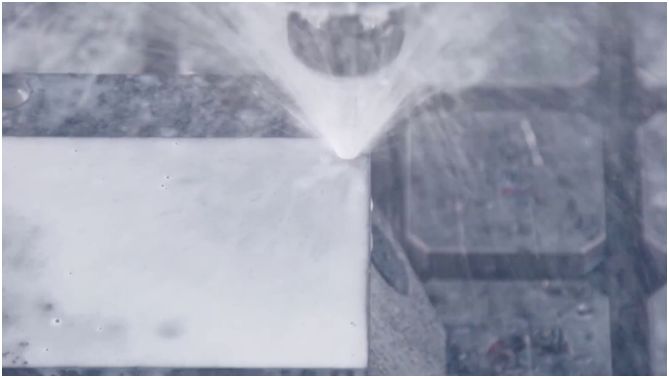

Kühlung (Austrittswasser) in der Maschine mit Spindelzentrum

Der Schneider unterstützt auch Fälle mit zentraler Kühlung (Auslasswasser).

Die Wahl von G81 zur Bearbeitung von Löchern ist die beste Wahl

Das Hochdruckkühlmittel leitet nicht nur die beim Bohren entstehende Wärme ab, sondern sorgt auch für eine schnellere Schmierung der Schneidkante. Hoher Druck wirkt sich direkt auf den Spanbruch einer Stange aus, so dass die winzigen Späne auch rechtzeitig aus dem Loch mit Hochdruckwasser austreten, wodurch der Verschleiß des sekundären Schneidwerkzeugs und die Bearbeitungsqualität des Lochs vermieden werden, da es keine Kühlung und Schmierung gibt, was das Problem darstellt der Spanabfuhr, also die sicherste und effizienteste Lösung der drei Bohrzyklen.Aluminium-Extrusion

Das Verarbeitungsmaterial lässt sich nur schwer spänenbrechen, die übrigen Arbeitsbedingungen sind jedoch gut

Die G73 ist eine gute Wahl, da sie über keine Kühlung der Spindelmitte (Wasser) verfügt.

Dadurch wird die kurze Pausenzeit oder -distanz des Sägeblatts durchlaufen, um den Spanbrecher zu aktivieren. Dennoch wäre es am besten, wenn Sie über ein gutes Maß an Späneentfernungsfähigkeiten verfügen würden; Ein glatter Spanabfuhrbehälter sorgt dafür, dass der Schrott schneller abfließt, um zu vermeiden, dass sich die nächste Reihe von Bohrkrümeln verflechtet und die Qualität des Lochs beeinträchtigt. Auch der Einsatz von Druckluft zur Hilfsspanabfuhr bietet sich an.

Bei instabilen Bedingungen ist G83 die sicherste Option.

Die Bearbeitung tiefer Löcher erfolgt, da die Bohrerschneide nicht rechtzeitig abkühlen kann und sich stark abnutzt. Die Tiefe des Lochs des Chips wird auch aufgrund der komplexen Beziehung zur Entladung in t bestimmt; Wenn die Späne der Spannut die Kühlflüssigkeit blockieren, kann dies nicht nur die Lebensdauer des Fräsers erheblich verkürzen, sondern auch, da die sekundären Schneidspäne die Wand des Bearbeitungslochs rauer machen und so einen weiteren Teufelskreis verursachen.

Wenn das Werkzeug alle kurzen Distanzen von -q auf die Referenzhöhe -R angehoben wird, eignet es sich möglicherweise für die Bearbeitung in der Nähe des Lochbodens, die Bearbeitung der ersten Hälfte des Lochs nimmt jedoch viel Zeit in Anspruch, was zu … unnötiger Abfall.

Gibt es einen besseren Weg?CNC-Metallbearbeitung

Hier sind zwei Möglichkeiten der G83-Tieflochzirkulation

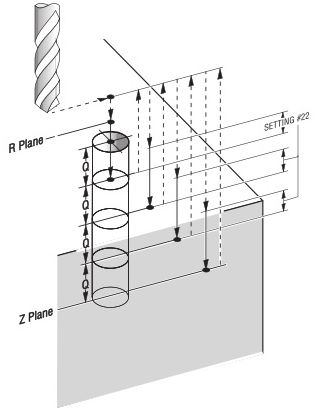

1: G83 X_ Y_ Z_ R_ Q_ F_

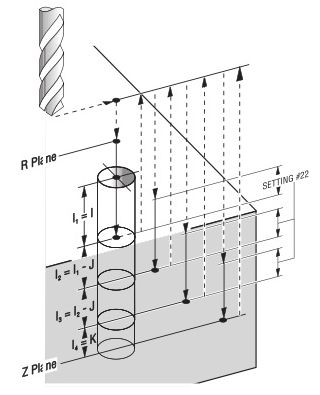

2: G83 X_ Y_ Z_ I_ J_ K_ R_ F_

Erstens ist der Q-Wert ein konstanter Wert, was bedeutet, dass jedes Mal die gleiche Tiefe von der Oberseite bis zur Unterseite des Lochs verwendet wird. Aufgrund der Notwendigkeit der Bearbeitungssicherheit wird in der Regel der Minimalwert gewählt, der die niedrigste Zerspanungsrate bedeutet, wodurch praktisch viel Bearbeitungszeit verschwendet wird.

Bei der zweiten Methode wird die Tiefe jedes Schnitts mit I, J und K bezeichnet:

Wenn sich die Oberseite des Lochs in einem guten Betriebszustand befindet, können wir einen größeren I-Wert einstellen, um die Verarbeitungseffizienz zu verbessern.; Wenn der mittlere Arbeitszustand des Bearbeitungslochs allgemein ist, verringern wir den J-Wert schrittweise, um Sicherheit und Effizienz zu gewährleisten. Wenn die Arbeitsbedingungen am Boden des Bearbeitungslochs schrecklich sind, stellen wir den K-Wert ein, um die Verarbeitungssicherheit zu gewährleisten.

In der Praxis könnte die zweite Methode Ihr Bohren um 50 % effizienter machen und kostet nichts!

Anebon Metal Products Limited kann CNC-Bearbeitung, Druckguss und Blechbearbeitung anbieten. Bitte kontaktieren Sie uns.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Zeitpunkt der Veröffentlichung: 25. März 2022