Edelstahl vonCNC-Bearbeitungsteileist einer der am häufigsten verwendeten Stahlwerkstoffe im Instrumentenbau. Das Verständnis von Edelstahlkenntnissen wird Instrumentenbetreibern dabei helfen, die Instrumentenauswahl und -verwendung besser zu beherrschen.

Stainless Steel ist die Abkürzung für Edelstahl und säurebeständigen Stahl. Der Stahl, der gegen schwache Korrosionsmedien wie Luft, Dampf und Wasser beständig ist oder rostfreie Eigenschaften aufweist, wird als Edelstahl bezeichnet. Der Stahl, der gegen chemische Korrosionsmedien (Säure, Alkali, Salz und andere chemische Ätzmittel) beständig ist, wird als säurebeständiger Stahl bezeichnet.

Unter Edelstahl versteht man Stahl, der gegen schwache Korrosionsmedien wie Luft, Dampf und Wasser sowie chemische Ätzmedien wie Säure, Alkali und Salz beständig ist, auch bekannt als rostfreier säurebeständiger Stahl. In der Praxis wird Stahl, der gegen schwache Korrosionsmedien beständig ist, oft als rostfreier Stahl bezeichnet, während Stahl, der gegen chemische Medien beständig ist, als säurebeständiger Stahl bezeichnet wird. Aufgrund der unterschiedlichen chemischen Zusammensetzung zwischen beiden ist ersteres nicht unbedingt beständig gegen Korrosion durch chemische Medien, während letzteres im Allgemeinen rostfrei ist. Die Korrosionsbeständigkeit von Edelstahl hängt von den im Stahl enthaltenen Legierungselementen ab.

Gemeinsame Klassifizierung

Im Allgemeinen ist es unterteilt in:

Im Allgemeinen werden gewöhnliche rostfreie Stähle je nach metallografischer Struktur in drei Typen unterteilt: austenitische rostfreie Stähle, ferritische rostfreie Stähle und martensitische rostfreie Stähle. Auf der Grundlage dieser drei grundlegenden metallografischen Strukturen wurden Dualphasenstahl, ausscheidungshärtender Edelstahl und hochlegierter Stahl mit einem Eisengehalt von weniger als 50 % für spezifische Anforderungen und Zwecke abgeleitet.

1. Austenitischer Edelstahl.

Die Matrix hat hauptsächlich eine austenitische Struktur (CY-Phase) mit einer kubisch-flächenzentrierten Kristallstruktur, die nicht magnetisch ist und hauptsächlich durch Kaltumformung verstärkt wird (und zu einem gewissen Magnetismus führen kann). Das American Iron and Steel Institute wird durch die Seriennummern 200 und 300 angegeben, z. B. 304.

2. Ferritischer Edelstahl.

Bei der Matrix handelt es sich hauptsächlich um eine Ferritstruktur (Phase a) mit kubisch-raumzentrierter Kristallstruktur, die magnetisch ist und im Allgemeinen nicht durch Wärmebehandlung gehärtet, aber durch Kaltumformung leicht verstärkt werden kann. Das American Iron and Steel Institute ist mit 430 und 446 gekennzeichnet.

3. Martensitischer Edelstahl.

Die Matrix hat eine martensitische Struktur (kubisch oder kubisch raumzentriert), ist magnetisch und ihre mechanischen Eigenschaften können durch Wärmebehandlung angepasst werden. Das American Iron and Steel Institute trägt die Nummern 410, 420 und 440. Martensit weist bei hohen Temperaturen eine austenitische Struktur auf. Wenn es mit einer angemessenen Geschwindigkeit auf Raumtemperatur abgekühlt wird, kann die austenitische Struktur in Martensit umgewandelt (dh gehärtet) werden.

4. Austenitischer ferritischer (Duplex-)Edelstahl.

Die Matrix weist sowohl austenitische als auch ferritische Zweiphasenstrukturen auf, und der Anteil der weniger phasenreichen Matrix beträgt im Allgemeinen mehr als 15 %, was magnetisch ist und durch Kaltumformung verstärkt werden kann. 329 ist ein typischer Duplex-Edelstahl. Im Vergleich zu austenitischem Edelstahl weist Dualphasenstahl eine höhere Festigkeit auf und seine Beständigkeit gegen interkristalline Korrosion, Chloridspannungskorrosion und Lochfraßkorrosion wurde deutlich verbessert.

5. Ausscheidungshärtender Edelstahl.

Edelstahl, dessen Matrix austenitisch oder martensitisch ist und durch Ausscheidungshärtungsbehandlung gehärtet werden kann. Das American Iron and Steel Institute ist mit 600 Seriennummern gekennzeichnet, beispielsweise 630, also 17-4PH.

Im Allgemeinen weist austenitischer Edelstahl mit Ausnahme von Legierungen eine ausgezeichnete Korrosionsbeständigkeit auf. Ferritischer Edelstahl kann in einer Umgebung mit geringer Korrosion verwendet werden. In Umgebungen mit leichter Korrosion können martensitischer Edelstahl und ausscheidungshärtender Edelstahl verwendet werden, wenn für das Material eine hohe Festigkeit oder Härte erforderlich ist.

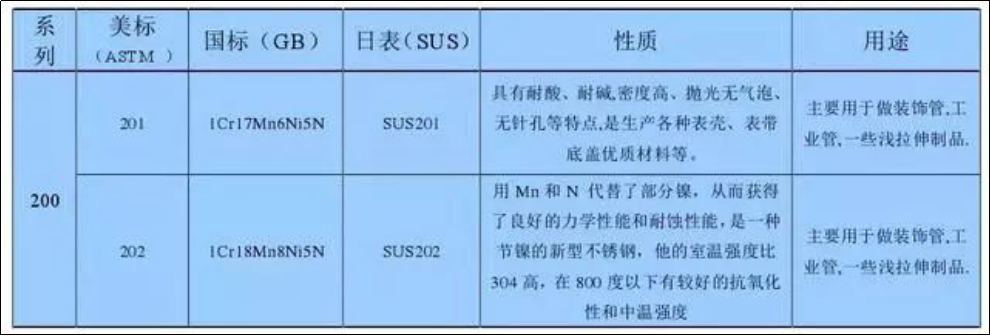

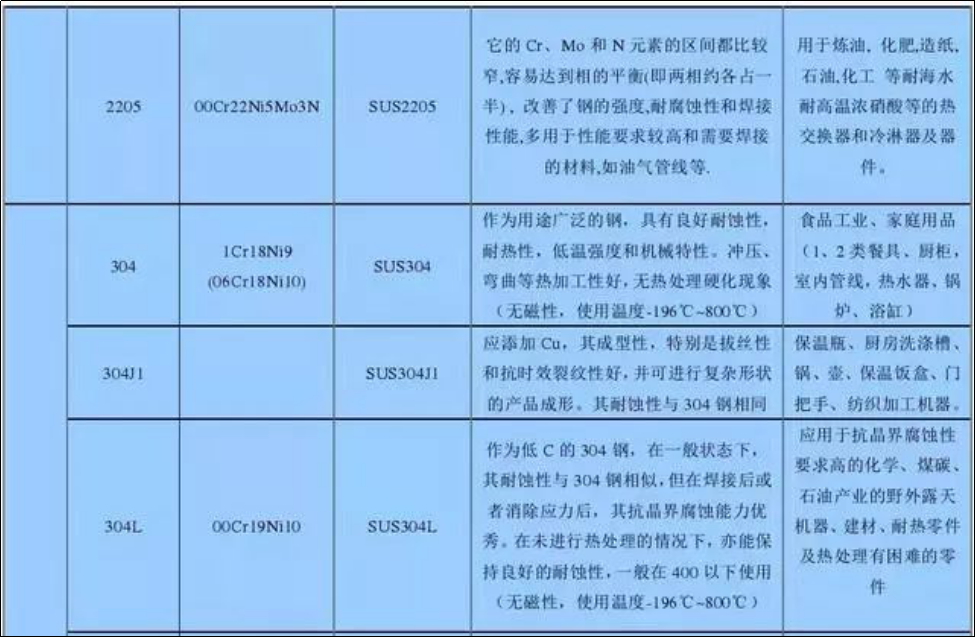

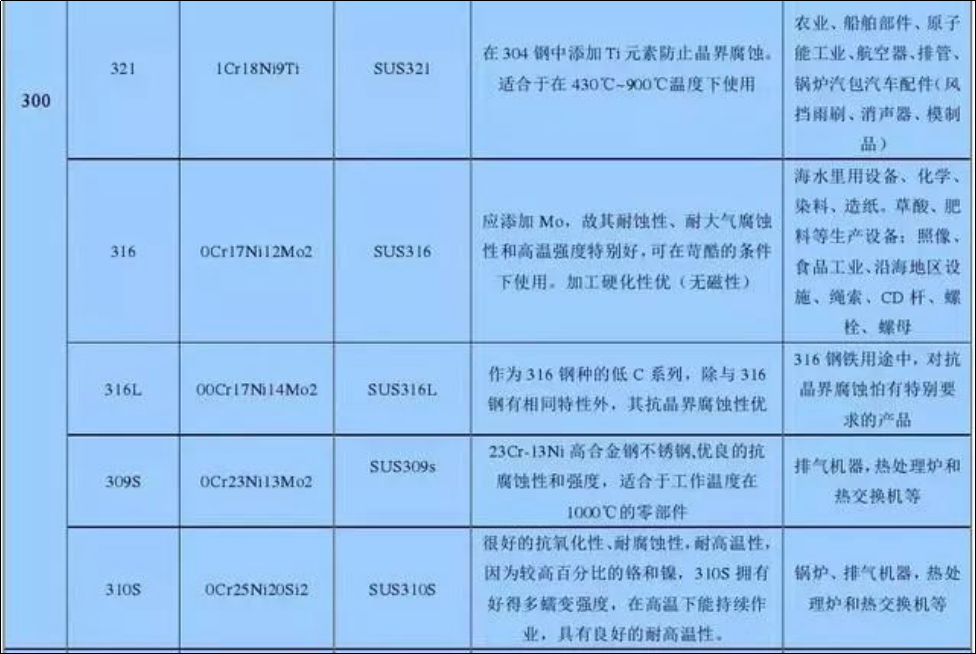

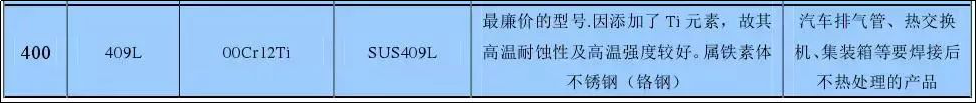

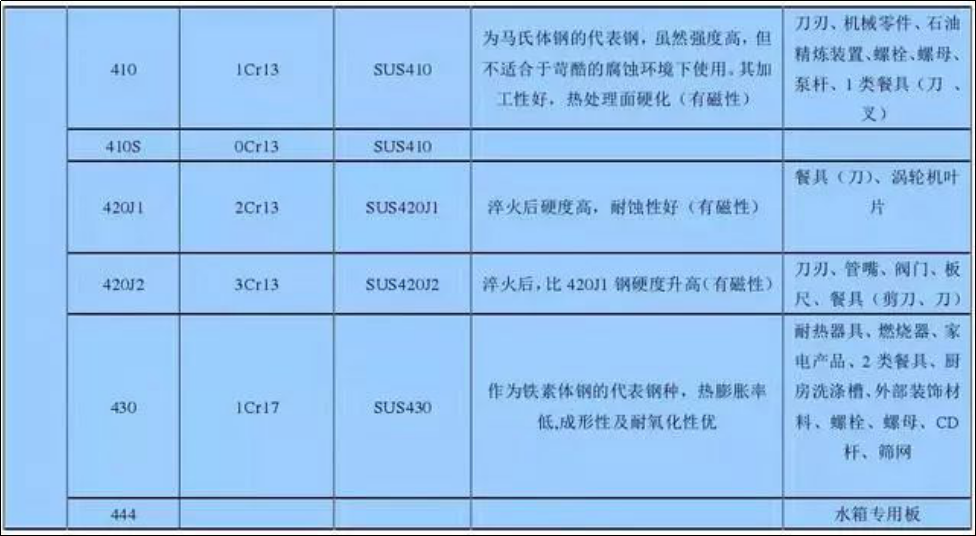

Eigenschaften und Zweck

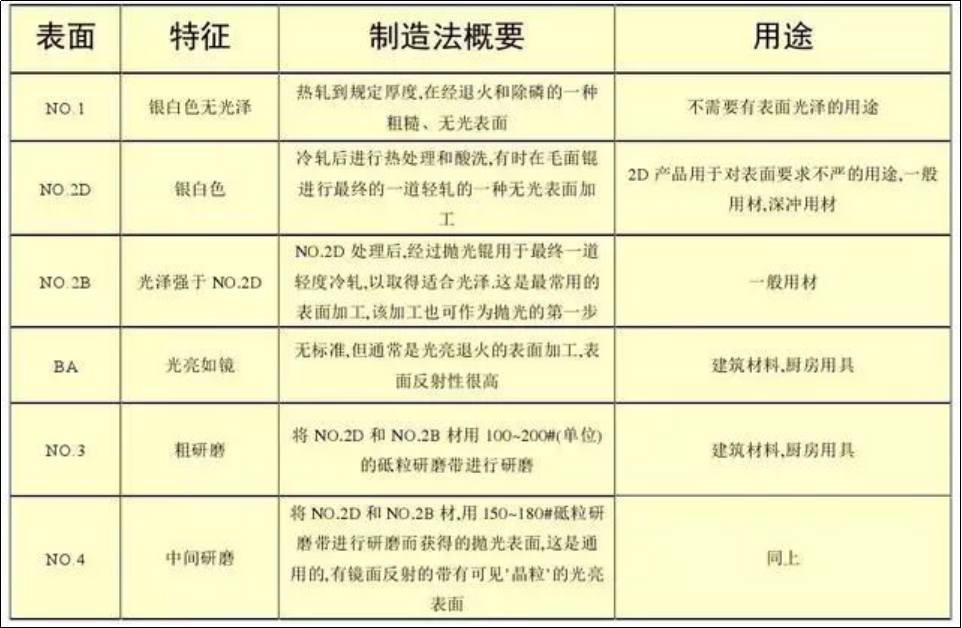

Oberflächentechnik

Dickendifferenzierung

1. Weil beim Walzprozess der Stahlwerksmaschinen die Walze aufgrund der Erwärmung leicht verformt wird, was zu einer Abweichung in der Dicke des gewalzten Blechs führt. Im Allgemeinen ist die mittlere Dicke auf beiden Seiten dünn. Bei der Messung der Blechdicke ist der mittlere Teil des Blechkopfes gemäß den nationalen Vorschriften zu messen.

2. Die Toleranz wird im Allgemeinen je nach Markt- und Kundennachfrage in große Toleranz und kleine Toleranz unterteilt:

Zum Beispiel

Häufig verwendete Edelstahlsorten und Eigenschaften von Instrumenten

1. Edelstahl 304. Es ist einer der am häufigsten verwendeten austenitischen Edelstähle mit einer Vielzahl von Anwendungen. Es eignet sich für die Herstellung von Tiefziehformteilen, Säureübertragungsrohren, Behältern, Strukturteilen, verschiedenen Instrumentenkörpern usw. sowie von nichtmagnetischen und Niedertemperaturgeräten und -komponenten.

2. Edelstahl 304L. Der austenitische Edelstahl mit extrem niedrigem Kohlenstoffgehalt wurde entwickelt, um die schwerwiegende interkristalline Korrosionstendenz von Edelstahl 304 zu beseitigen, die unter bestimmten Bedingungen durch Cr23C6-Ausfällung verursacht wird. Seine sensibilisierte interkristalline Korrosionsbeständigkeit ist deutlich besser als die von Edelstahl 304. Abgesehen von der geringeren Festigkeit sind die anderen Eigenschaften mit denen von Edelstahl 321 identisch. Es wird hauptsächlich für korrosionsbeständige Geräte und Teile verwendet, die geschweißt werden müssen, aber nicht lösungsbehandelt werden können, und kann zur Herstellung verschiedener Instrumentenkörper verwendet werden.

3. Edelstahl 304H. Für den inneren Zweig aus Edelstahl 304 beträgt der Kohlenstoffmassenanteil 0,04 % – 0,10 %, und die Hochtemperaturleistung ist besser als die von Edelstahl 304.

4. Edelstahl 316. Der Zusatz von Molybdän auf der Basis von 10Cr18Ni12-Stahl verleiht dem Stahl eine gute Beständigkeit gegen reduzierende Medien- und Lochfraßkorrosion. In Meerwasser und anderen Medien ist die Korrosionsbeständigkeit besser als die von Edelstahl 304, der hauptsächlich für korrosionsbeständige Materialien gegen Lochfraß verwendet wird.

5. Edelstahl 316L. Stahl mit extrem niedrigem Kohlenstoffgehalt und guter Beständigkeit gegen sensibilisierte interkristalline Korrosion eignet sich für die Herstellung von Schweißteilen und -geräten mit dicken Abschnitten, beispielsweise als Korrosionsschutzmaterialien in petrochemischen Geräten.

6. Edelstahl 316H. Für den inneren Zweig aus Edelstahl 316 beträgt der Kohlenstoffmassenanteil 0,04 % – 0,10 %, und die Hochtemperaturleistung ist der von Edelstahl 316 überlegen.

7. Edelstahl 317. Die Beständigkeit gegen Lochfraß und Kriechen ist besser als bei Edelstahl 316L. Es wird zur Herstellung petrochemischer und gegen organische Säuren beständiger Geräte verwendet.

8. Edelstahl 321. Titanstabilisierter austenitischer Edelstahl kann aufgrund seiner verbesserten interkristallinen Korrosionsbeständigkeit und guten mechanischen Eigenschaften bei hohen Temperaturen durch austenitischen Edelstahl mit extrem niedrigem Kohlenstoffgehalt ersetzt werden. Mit Ausnahme besonderer Anlässe wie Hochtemperatur- oder Wasserstoffkorrosionsbeständigkeit wird die Verwendung im Allgemeinen nicht empfohlen.

9. Edelstahl 347. Niobstabilisierter austenitischer Edelstahl. Der Zusatz von Niob verbessert die interkristalline Korrosionsbeständigkeit. Seine Korrosionsbeständigkeit gegenüber Säuren, Laugen, Salz und anderen korrosiven Medien ist die gleiche wie bei Edelstahl 321. Aufgrund seiner guten Schweißleistung kann es sowohl als korrosionsbeständiger Werkstoff als auch als hitzebeständiger Stahl verwendet werden. Es wird hauptsächlich in den Bereichen Wärmekraft und Petrochemie eingesetzt, beispielsweise bei der Herstellung von Behältern, Rohren, Wärmetauschern, Schächten, Ofenrohren in Industrieöfen und Ofenrohrthermometern.

10. 904L Edelstahl. Supervollständiger austenitischer Edelstahl ist ein superaustenitischer Edelstahl, der von der finnischen OUTOKUMPU Company erfunden wurde. Sein Nickel-Massenanteil beträgt 24–26 % und der Kohlenstoff-Massenanteil beträgt weniger als 0,02 %. Es verfügt über eine ausgezeichnete Korrosionsbeständigkeit. Es weist eine gute Korrosionsbeständigkeit in nicht oxidierenden Säuren wie Schwefelsäure, Essigsäure, Ameisensäure und Phosphorsäure sowie eine gute Beständigkeit gegen Spaltkorrosion und Spannungskorrosion auf. Es ist auf verschiedene Schwefelsäurekonzentrationen unter 70 °C anwendbar und weist eine gute Korrosionsbeständigkeit gegenüber Essigsäure jeder Konzentration und Temperatur unter Normaldruck sowie gegenüber gemischten Säuren aus Ameisensäure und Essigsäure auf. Die ursprüngliche Norm ASMESB-625 klassifizierte es als Nickelbasislegierung und die neue Norm klassifizierte es als rostfreien Stahl. In China gibt es nur eine ähnliche Marke von 015Cr19Ni26Mo5Cu2-Stahl. Einige europäische Instrumentenhersteller verwenden Edelstahl 904L als Hauptmaterial. Beispielsweise besteht das Messrohr des E+H-Massendurchflussmessers aus 904L-Edelstahl, und auch das Gehäuse von Rolex-Uhren besteht aus 904L-Edelstahl.

11. 440C Edelstahl. Die Härte von martensitischem Edelstahl, härtbarem Edelstahl und Edelstahl ist am höchsten und beträgt HRC57. Es wird hauptsächlich zur Herstellung von Düsen, Lagern, Ventilkernen, Ventilsitzen, Hülsen, Ventilschäften usw. verwendet.

12. 17-4PH Edelstahl. Martensitischer ausscheidungshärtender Edelstahl mit einer Härte von HRC44 weist eine hohe Festigkeit, Härte und Korrosionsbeständigkeit auf und kann nicht bei Temperaturen über 300 °C verwendet werden. Es weist eine gute Korrosionsbeständigkeit gegenüber Atmosphäre und verdünnter Säure oder Salz auf. Seine Korrosionsbeständigkeit ist die gleiche wie bei Edelstahl 304 und Edelstahl 430. Es wird zur Herstellung verwendetCNC-Bearbeitungsteile, Turbinenschaufeln, Ventilkerne, Ventilsitze, Hülsen, Ventilschäfte usw.

In der Instrumentenbranche ist in Verbindung mit Universalitäts- und Kostenproblemen die herkömmliche Auswahlreihenfolge von austenitischem Edelstahl 304-304L-316-316L-317-321-347-904L Edelstahl, wobei 317 weniger verwendet wird, 321 jedoch nicht empfohlen, 347 wird für die Korrosionsbeständigkeit bei hohen Temperaturen verwendet, 904L ist das Standardmaterial für einige Komponenten einzelner Hersteller und 904L ist es auch nicht aktiv im Design ausgewählt.

Bei der Konstruktion und Auswahl von Instrumenten kommt es in der Regel vor, dass sich das Instrumentenmaterial vom Rohrmaterial unterscheidet, insbesondere im Hochtemperaturbetrieb. Besonderes Augenmerk sollte darauf gelegt werden, ob die Auswahl des Instrumentenmaterials der Auslegungstemperatur und dem Auslegungsdruck entspricht Prozessausrüstung oder Rohre. Beispielsweise besteht das Rohr aus hochtemperaturfestem Chrom-Molybdän-Stahl, während das Instrument aus rostfreiem Stahl besteht. In diesem Fall ist es wahrscheinlich, dass Probleme auftreten, und Sie müssen die Temperatur- und Druckmesser der entsprechenden Materialien konsultieren.

Im Prozess der Instrumentenkonstruktion und Typenauswahl stoßen wir häufig auf Edelstahl unterschiedlicher Systeme, Serien und Marken. Bei der Auswahl des Typs sollten wir Probleme aus mehreren Perspektiven berücksichtigen, wie z. B. spezifische Prozessmedien, Temperatur, Druck, beanspruchte Teile, Korrosion und Kosten.

Zeitpunkt der Veröffentlichung: 17. Okt. 2022