Die Entwicklung von Werkzeugvorrichtungen erfolgt in der Regel entsprechend den besonderen Anforderungen eines bestimmten Prozesses, sobald der Bearbeitungsprozess der Teile festgelegt wurde. Bei der Formulierung des Prozesses ist es wichtig, die Machbarkeit der Implementierung der Vorrichtungen vollständig zu berücksichtigen. Bei der Erstellung der Werkzeugvorrichtungen sollten bei Bedarf Anpassungen des Prozesses vorgeschlagen werden.

Die Qualität des Werkzeugvorrichtungsdesigns sollte anhand seiner Fähigkeit bewertet werden, die Bearbeitungsqualität des Werkstücks dauerhaft sicherzustellen, eine hohe Produktionseffizienz zu erreichen, Kosten zu minimieren, eine bequeme Spanabfuhr zu ermöglichen, einen sicheren Betrieb zu gewährleisten, Arbeitsaufwand zu sparen und eine einfache Herstellung zu ermöglichen Wartung. Zu den Bewertungsparametern gehören diese Faktoren.

1. Grundlegende Richtlinien für die Gestaltung von Werkzeugvorrichtungen

1)Gewährleistung der Stabilität und Zuverlässigkeit der Werkstückpositionierung während der Nutzung;

2)Sorgen Sie für eine ausreichende Trag- oder Klemmkraft, um die Werkstückbearbeitung auf der Vorrichtung zu gewährleisten;

3)Ermöglicht eine einfache und schnelle Bedienung während des Spannvorgangs;

4) Integrieren Sie Verschleißteile in eine austauschbare Struktur und vermeiden Sie idealerweise die Verwendung anderer Werkzeuge, wenn die Bedingungen dies zulassen.

5)Stellen Sie Zuverlässigkeit bei der wiederholten Positionierung der Vorrichtung während der Einstellung oder des Austauschs sicher.

6)Minimieren Sie Komplexität und Kosten, indem Sie komplizierte Strukturen vermeiden, wann immer dies möglich ist.

7)Standardteile so weit wie möglich als Bauteile verwenden;

8)Etablierung einer internen Produktsystematisierung und -standardisierung im Unternehmen.

2. Grundkenntnisse im Werkzeug- und Vorrichtungsdesign

Eine hervorragende Werkzeugmaschinenvorrichtung muss die folgenden Grundanforderungen erfüllen:

1)Um die Präzision der Werkstückbearbeitung zu gewährleisten, ist die Auswahl des geeigneten Positionierungsdatums, der richtigen Technik und der geeigneten Komponenten sowie bei Bedarf die Durchführung einer Positionierungsfehleranalyse erforderlich. Um sicherzustellen, dass die Vorrichtung die Genauigkeitsvorgaben des Werkstücks erfüllt, sollte auch der Einfluss der Strukturelemente der Vorrichtung auf die Bearbeitung berücksichtigt werden.

2)Um die Produktionseffizienz zu steigern, passen Sie die Komplexität spezieller Vorrichtungen an die Produktionskapazität an. Nutzen Sie nach Möglichkeit verschiedene schnelle und effiziente Spannmechanismen, um Vorgänge zu vereinfachen, Nebenzeiten zu reduzieren und die Produktionseffizienz zu steigern.

3)Entscheiden Sie sich für einfache und rationelle Strukturen für Spezialvorrichtungen mit hervorragender Betriebsleistung, um Fertigungs-, Montage-, Einstell-, Inspektions- und Wartungsprozesse zu rationalisieren.

4)Hochleistungsfähige Arbeitsvorrichtungen sollten über ausreichende Festigkeit und Steifigkeit sowie einen einfachen, effizienten, sicheren und zuverlässigen Betrieb verfügen. Wann immer möglich und kosteneffektiv, setzen Sie pneumatische, hydraulische und andere mechanisierte Spannvorrichtungen ein, um die Arbeitsintensität des Bedieners zu reduzieren. Darüber hinaus sollte die Werkzeugvorrichtung die Spanentfernung erleichtern und bei Bedarf Strukturen implementieren, um zu verhindern, dass Späne die Werkstückpositionierung beeinträchtigen, das Werkzeug beschädigen oder einen Wärmestau und eine Verformung des Prozesssystems verursachen.

5)Wirtschaftlich effiziente Spezialvorrichtungen sollten so weit wie möglich Standardkomponenten und -strukturen verwenden. Streben Sie nach einfachen Designs und einfacher Herstellung, um die Produktionskosten der Vorrichtungen zu minimieren. Führen Sie daher während der Entwurfsphase die notwendigen technischen und wirtschaftlichen Analysen der Vorrichtungslösung auf der Grundlage von Auftrags- und Produktionskapazitäten durch, um den wirtschaftlichen Nutzen der Vorrichtung während der Produktion zu steigern.

3. Überblick über die Standardisierung der Werkzeug- und Vorrichtungskonstruktion

1. Grundlegende Methoden und Schritte der Werkzeug- und Vorrichtungskonstruktion

Vorbereitung vor der Konstruktion Zu den Originaldaten für die Werkzeug- und Vorrichtungskonstruktion gehören Folgendes:

a)Stellen Sie Designhinweise, fertige Teilezeichnungen, vorläufige Skizzen und Prozessrouten sowie andere technische Details bereit. Verschaffen Sie sich ein Verständnis für die technischen Anforderungen für jeden Prozess, einschließlich Positionierungs- und Spannmethoden, Bearbeitungsdetails aus der vorherigen Phase, Oberflächenbedingungen, eingesetzte Werkzeugmaschinen, Werkzeuge, Prüfgeräte, Bearbeitungstoleranzen und Schnittmengen.

b)Verstehen Sie die Produktionslosgröße und die Vorrichtungsanforderungen.

c)Machen Sie sich mit den wichtigsten technischen Parametern, Leistungen, Spezifikationen, Genauigkeit und Abmessungen vertraut, die mit der Struktur des Vorrichtungsverbindungsteils der verwendeten Werkzeugmaschine verbunden sind.

d)Führen Sie einen Standardbestand an Vorrichtungsmaterialien.

2. Bei der Konstruktion von Werkzeugvorrichtungen zu berücksichtigende Aspekte

Das Klemmendesign weist im Allgemeinen eine einzige Struktur auf, was den Eindruck erweckt, dass die Struktur nicht sehr kompliziert ist. Besonders jetzt hat die Beliebtheit hydraulischer Klemmen die ursprüngliche mechanische Struktur erheblich vereinfacht. Wenn jedoch im Entwurfsprozess keine detaillierten Überlegungen angestellt werden, treten zwangsläufig unnötige Probleme auf:

a)Stellen Sie bei der Konstruktion sicher, dass der Rohlingsrand des Werkstücks genau berücksichtigt wird, um Störungen aufgrund von Überdimensionierung zu vermeiden. Bereiten Sie die leere Zeichnung vor, bevor Sie mit dem Designprozess fortfahren, um ausreichend Platz zu schaffen.

b)Um einen effizienten Betrieb und eine reibungslose Spanabfuhr der Vorrichtung zu gewährleisten, ist es wichtig, potenzielle Probleme wie die Ansammlung von Eisenspänen und einen schlechten Abfluss der Schneidflüssigkeit frühzeitig in der Konstruktionsphase zu berücksichtigen. Das Erkennen und Lösen von Verarbeitungsproblemen von Anfang an ist wichtig, um den Zweck von Vorrichtungen zu optimieren und die Effizienz und Benutzerfreundlichkeit zu verbessern.

c)Betonen Sie die allgemeine Offenheit der Vorrichtung, um den Installationsprozess für die Bediener zu vereinfachen und zeitaufwändige und arbeitsintensive Aufgaben zu vermeiden. Die Vernachlässigung der Offenheit der Vorrichtung ist für das Design ungünstig.

d)Halten Sie sich bei der Konstruktion von Vorrichtungen stets an die grundlegenden theoretischen Prinzipien, um Genauigkeit und Langlebigkeit zu gewährleisten. Designs sollten diese Grundsätze nicht beeinträchtigen, auch wenn sie den ersten Anforderungen der Benutzer zu genügen scheinen, denn ein gutes Design sollte den Test der Zeit bestehen.

e)Erwägen Sie den schnellen und einfachen Austausch von Positionierungskomponenten, um starkem Verschleiß entgegenzuwirken und die Konstruktion größerer, komplexerer Teile zu vermeiden. Der einfache Austausch sollte ein Schlüsselfaktor bei der Komponentenkonstruktion sein.

Der Erwerb von Erfahrung im Vorrichtungsbau ist sehr wichtig. Manchmal ist Design das eine und die praktische Anwendung das andere. Gutes Design ist also ein Prozess der kontinuierlichen Anhäufung und Zusammenfassung.

Gängige Arbeitsgeräte werden nach ihrer Funktionalität hauptsächlich in folgende Kategorien eingeteilt:

01 Klemmform

02 Bohr- und Fräswerkzeuge

03 CNC, Instrumentenfutter

04 Gastest- und Wassertestwerkzeuge

05 Beschnitt- und Stanzwerkzeuge

06 Schweißwerkzeuge

07 Poliervorrichtung

08 Montagewerkzeuge

09 Tampondruck, Lasergravurwerkzeuge

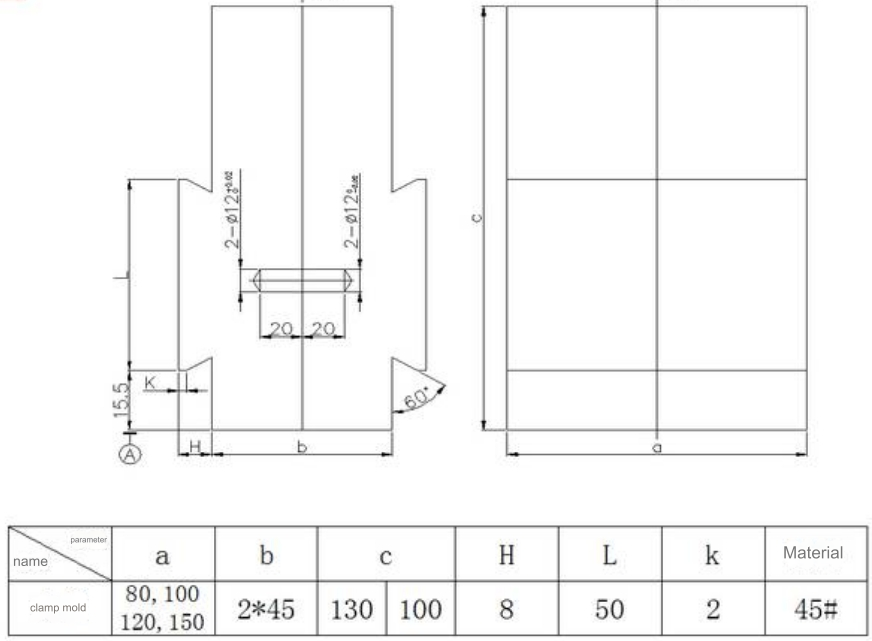

01 Klemmform

Definition: Ein Werkzeug zum Positionieren und Spannen basierend auf der Produktform

Designpunkte:

1)Diese Art von Klemme findet ihre Hauptanwendung in Schraubstöcken und bietet die Flexibilität, entsprechend den Anforderungen zugeschnitten zu werden.

2)Zusätzliche Positionierungshilfen können in die Spannform integriert werden, typischerweise durch Schweißen befestigt.

3)Das obige Diagramm ist eine vereinfachte Darstellung und die Abmessungen der Formhohlraumstruktur hängen von den spezifischen Umständen ab.

4)Positionieren Sie den Positionierungsstift mit 12 mm Durchmesser ordnungsgemäß auf der beweglichen Form, während das entsprechende Loch in der festen Form so gestaltet ist, dass der Stift problemlos aufgenommen werden kann.

5)Während der Entwurfsphase sollte der Montagehohlraum unter Berücksichtigung der Umrissfläche der nicht geschrumpften Rohlingszeichnung angepasst und um 0,1 mm vergrößert werden.

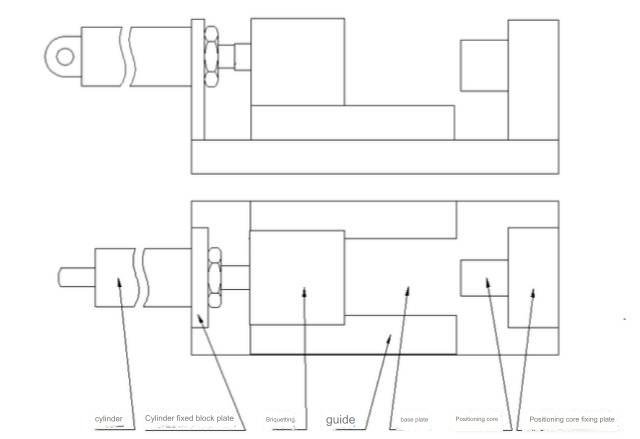

02 Bohr- und Fräswerkzeuge

Designpunkte:

1)Bei Bedarf können zusätzliche Positionierungsmechanismen in den festen Kern und die entsprechende feste Platte integriert werden.

2)Das abgebildete Bild ist eine grundlegende Strukturskizze. Die tatsächlichen Gegebenheiten erfordern eine maßgeschneiderte Gestaltung entsprechend der Produktstruktur.

3)Die Wahl des Zylinders wird von den Abmessungen des Produkts und der Belastung, der es während der Verarbeitung ausgesetzt ist, beeinflusst. In solchen Szenarien ist SDA50X50 die vorherrschende Wahl.

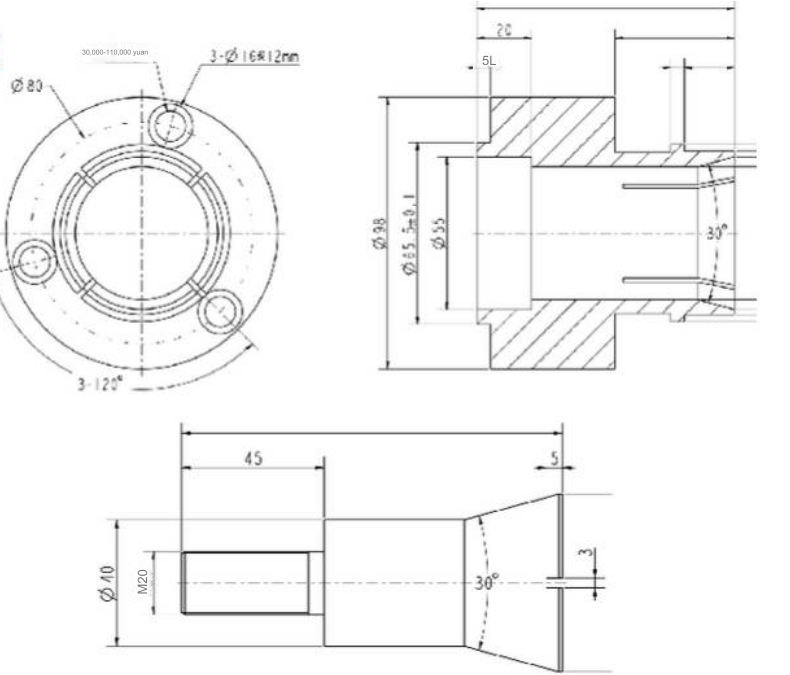

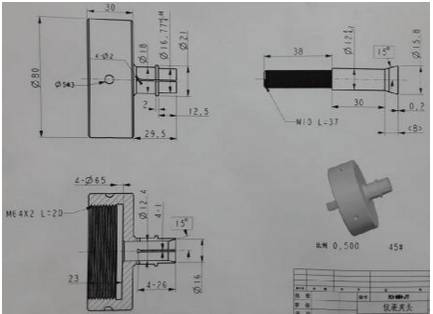

03 CNC, Instrumentenfutter

Ein CNC-Spannfutter

Vorspurfutter

Designpunkte:

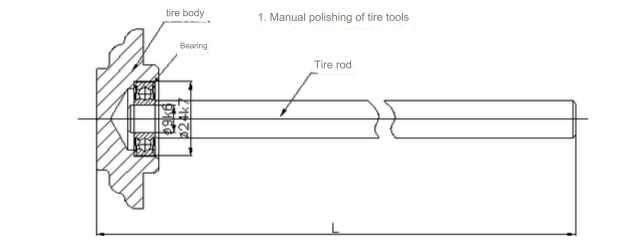

1. Die im obigen Bild nicht markierten Abmessungen basieren auf der inneren Lochgrößenstruktur des tatsächlichen Produkts.

2. Der äußere Kreis, der in Positionierungskontakt mit dem inneren Loch des Produkts steht, muss während der Produktion einen Rand von 0,5 mm auf einer Seite lassen und wird schließlich auf der CNC-Werkzeugmaschine installiert und dann fein auf Maß gedreht, um Verformungen zu verhindern durch den Abschreckvorgang verursachte Exzentrizität;

3. Es wird empfohlen, Federstahl als Material für das Montageteil und 45# für das Spurstangenteil zu verwenden;

4. Das Gewinde M20 am Spurstangenteil ist ein häufig verwendetes Gewinde, das je nach tatsächlicher Situation angepasst werden kann.

Vorspurfutter für Instrumente

Designpunkte:

1. Das obige Bild ist ein Referenzdiagramm, und die Abmessungen und Struktur der Baugruppe basieren auf den Abmessungen und der Struktur des tatsächlichen Produkts.

2. Das Material ist 45# und abgeschreckt.

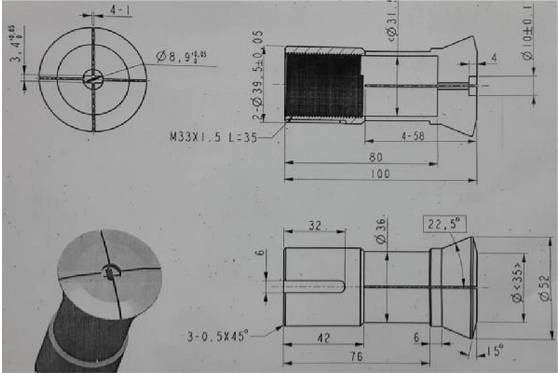

Externe Instrumentenklemme

Designpunkte:

1. Das obige Bild ist ein Referenzdiagramm und die tatsächliche Größe hängt von der inneren Lochgrößenstruktur des Produkts ab.

2. Der äußere Kreis, der in Positionierungskontakt mit dem inneren Loch des Produkts steht, muss während der Produktion einen Rand von 0,5 mm auf einer Seite lassen und wird schließlich auf der Instrumentendrehmaschine installiert und dann fein auf die richtige Größe gedreht, um Verformung und Exzentrizität zu verhindern verursacht durch den Abschreckprozess;

3. Das Material ist 45# und abgeschreckt.

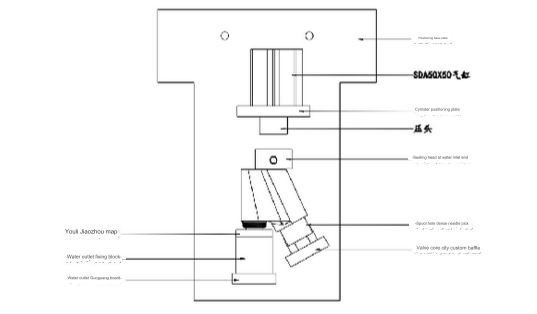

04 Gasprüfwerkzeuge

Designpunkte:

1) Das bereitgestellte Bild dient als Leitfaden für Gasprüfwerkzeuge. Das Design der spezifischen Struktur muss mit dem tatsächlichen Produkt übereinstimmen. Ziel ist es, eine unkomplizierte Versiegelungsmethode zur Gasprüfung und Bestätigung der Produktintegrität zu schaffen.

2) Die Zylindergröße kann an die Produktabmessungen angepasst werden, sodass der Zylinderhub eine einfache Handhabung ermöglichtCNC-Bearbeitungsprodukt.

3) Zur Abdichtung von produktberührten Flächen werden üblicherweise Materialien mit starker Kompressionsfähigkeit wie Uni-Kleber und NBR-Gummiringe verwendet. Darüber hinaus wird bei der Verwendung von Positionierungsblöcken, die die Außenfläche des Produkts berühren, empfohlen, während des Betriebs weiße Leim-Kunststoffblöcke zu verwenden. Darüber hinaus trägt das Abdecken der Mitte mit Baumwolltuch dazu bei, das Erscheinungsbild des Produkts zu schützen.

4) Bei der Konstruktion ist es wichtig, die Positionierung des Produkts zu berücksichtigen, um ein Austreten von Gas im Hohlraum des Produkts zu verhindern, was zu einer falschen Erkennung führen könnte.

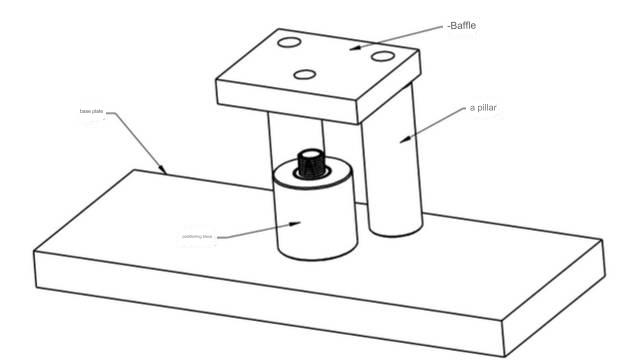

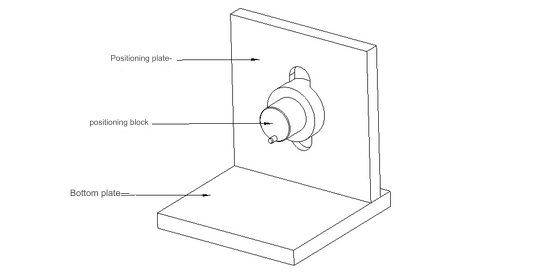

05 Stanzwerkzeuge

Designpunkte:

Das Bild oben zeigt die typische Anordnung von Stanzwerkzeugen. Die Grundplatte wird sicher an der Werkbank der Stanzmaschine befestigt, während der Positionierungsblock zur Stabilisierung des Produkts dient. Die genaue Konfiguration wird auf die spezifischen Produktanforderungen zugeschnitten. Der zentrale Punkt ermöglicht eine sichere und mühelose Handhabung und Platzierung des Produkts, während die Trennwand dabei hilft, das Produkt vom Stanzmesser zu trennen.

Die Säulen dienen dazu, die Schallwand an Ort und Stelle zu halten, und die Montagepositionen und Abmessungen dieser Komponenten können individuell angepasst werden, um den einzigartigen Eigenschaften des Produkts gerecht zu werden.

06 Schweißwerkzeuge

Die Hauptfunktion von Schweißwerkzeugen besteht darin, die präzise Positionierung jeder Komponente innerhalb der Schweißbaugruppe sicherzustellen und die einheitliche Größe jedes Teils sicherzustellen. Die Kernstruktur besteht aus einem Positionierungsblock, der individuell an die spezifische Struktur des Geräts angepasst istCNC-bearbeitete Aluminiumteile. Wichtig ist, dass beim Positionieren des Produkts auf dem Schweißwerkzeug darauf geachtet wird, dass kein abgedichteter Raum entsteht, um eine Beeinträchtigung der Teilegrößen durch übermäßigen Druck während des Schweiß- und Erwärmungsprozesses zu verhindern.

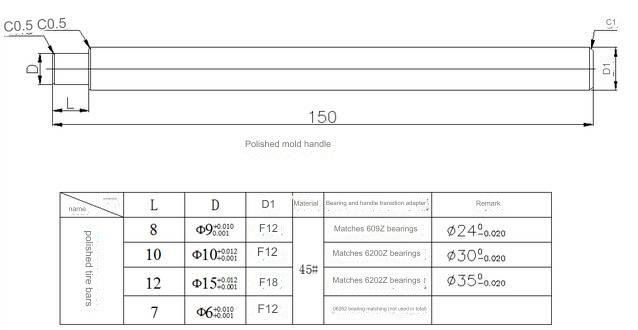

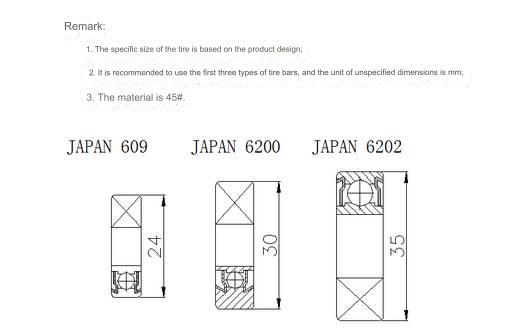

07 Poliervorrichtung

08 Montagewerkzeuge

Die Hauptfunktion von Montagewerkzeugen besteht darin, die Positionierung während der Montage von Komponenten zu unterstützen. Das Designkonzept besteht darin, das Aufnehmen und Platzieren von Produkten entsprechend der Montagestruktur der Komponenten zu erleichtern. Es ist unbedingt darauf zu achten, dass das Erscheinungsbild des Produkts bei der Montage unbeschädigt bleibt und es während des Gebrauchs abgedeckt werden kann. Schützen Sie das Produkt mit einem Baumwolltuch und berücksichtigen Sie bei der Materialauswahl die Verwendung nichtmetallischer Materialien wie Weißleim.

09 Tampondruck, Lasergravurwerkzeuge

Designpunkte:

Entwerfen Sie die Positionierungsstruktur des Werkzeugs entsprechend den Gravuranforderungen des tatsächlichen Produkts. Achten Sie auf die Bequemlichkeit beim Aufnehmen und Platzieren des Produkts sowie auf den Schutz des Erscheinungsbilds des Produkts. Der Positionierblock und das produktberührende Hilfspositioniergerät sollten möglichst aus Weißleim und anderen nichtmetallischen Materialien bestehen.

Anebon verfügt über die fortschrittlichste Produktionsausrüstung, erfahrene und qualifizierte Ingenieure und Arbeiter, anerkannte Qualitätskontrollsysteme und ein freundliches, professionelles Verkaufsteam, das Pre-/After-Sales-Support für OEM-Kunststoff-ABS/PA/POM im Großhandel in China bietetCNC-MetalldrehmaschineCNC-Fräsen 4-Achsen-/5-Achsen-CNC-Bearbeitungsteile,CNC-Drehteile. Derzeit strebt Anebon eine noch intensivere Zusammenarbeit mit ausländischen Kunden zum gegenseitigen Nutzen an. Bitte nehmen Sie kostenlos Kontakt mit uns auf, um weitere Einzelheiten zu erfahren.

2022 Hochwertige CNC- und Bearbeitungstechnik in China. Mit einem Team aus erfahrenen und sachkundigen Mitarbeitern deckt der Markt von Anebon Südamerika, die USA, den Nahen Osten und Nordafrika ab. Viele Kunden sind durch die gute Zusammenarbeit mit Anebon zu Freunden von Anebon geworden. Wenn Sie eines unserer Produkte benötigen, denken Sie daran, uns jetzt zu kontaktieren. Anebon freut sich darauf, bald von Ihnen zu hören.

Zeitpunkt der Veröffentlichung: 26. Februar 2024