Wie viel wissen Sie über das Positionieren und Spannen in der Zerspanung?

Für genaue und präzise Ergebnisse sind Positionierung und Spannen wesentliche Aspekte der Bearbeitung.

Erfahren Sie mehr über die Bedeutung der Positionierung und Klemmung bei der Bearbeitung:

Positionierung: Dabei handelt es sich um die präzise Platzierung des Werkstücks relativ zum Schneidwerkzeug. Um die gewünschten Abmessungen und den gewünschten Schnittweg zu erhalten, muss das Werkstück entlang der drei Hauptachsen (X, Y, Z) ausgerichtet werden.

Die Ausrichtung ist entscheidend für eine präzise Bearbeitung:Das genaue Ausrichten von Werkstücken ist mit Techniken wie Kantentaster, Anzeigegeräten und Koordinatenmessgeräten (KMG) möglich.

Für eine konsistente Positionierung ist es wichtig, eine Bezugsfläche oder einen Bezugspunkt festzulegen:Dadurch können alle nachfolgenden Bearbeitungen auf einer gemeinsamen Fläche oder einem gemeinsamen Referenzpunkt basieren.

Beim Spannen wird das Werkstück auf der Maschine befestigt:Es sorgt für Stabilität und verhindert Vibrationen oder Bewegungen, die zu einer ungenauen Bearbeitung führen könnten.

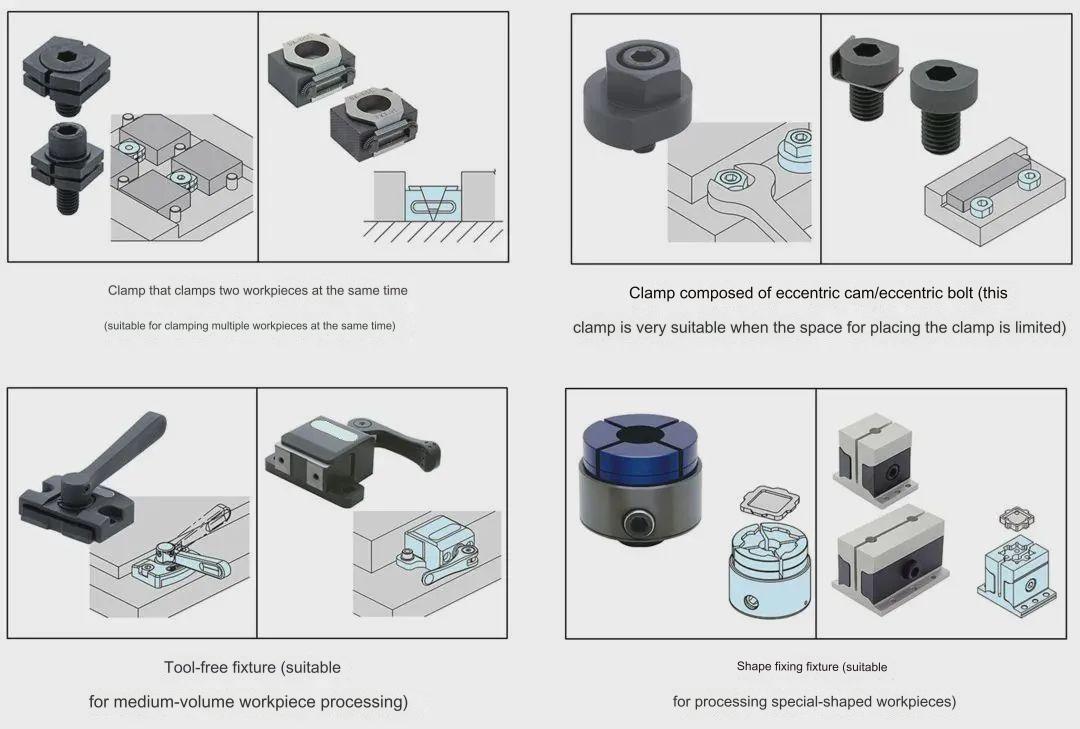

Arten von Klemmen:Es gibt viele Arten von Spannvorrichtungen, die für die Bearbeitung verwendet werden können. Dazu gehören Magnetspanner und pneumatische, hydraulische oder hydraulisch-pneumatische Spanner. Die Wahl der Spannmethoden basiert auf Faktoren wie der Größe und Form, der Bearbeitungskraft und den spezifischen Anforderungen.

Spanntechniken:Beim richtigen Spannen geht es darum, die Spannkraft gleichmäßig zu verteilen, einen gleichmäßigen Druck auf das Werkstück aufrechtzuerhalten und Verformungen zu vermeiden. Um Schäden am Werkstück zu vermeiden und gleichzeitig die Stabilität zu gewährleisten, ist es wichtig, den richtigen Spanndruck zu verwenden.

Vorrichtungen sind Spezialwerkzeuge, die Werkstücke spannen und positionieren:Sie bieten Unterstützung, Ausrichtung und Stabilität für Bearbeitungsvorgänge. Dies verringert das Fehlerrisiko und verbessert die Produktivität.

Vorrichtungen gibt es in vielen verschiedenen AusführungenB. V-Blöcke und Winkelplatten. Sie können auch individuell gestaltet werden. Die Wahl der richtigen Vorrichtung hängt von der Komplexität des Werkstücks und den Bearbeitungsanforderungen ab.

Bei der Vorrichtungskonstruktion sind sorgfältige Faktorenabwägungen erforderlichwie Werkstückabmessungen, Gewicht, Material und Zugangsanforderungen. Eine gute Vorrichtungskonstruktion gewährleistet eine optimale Klemmung und Positionierung für eine effiziente Bearbeitung.

Toleranzen und Präzision:Um enge Toleranzen und Präzision bei der Bearbeitung zu erreichen, sind eine genaue Positionierung und Spannung unerlässlich. Ein geringfügiger Fehler beim Spannen oder Positionieren kann zu Maßabweichungen und Qualitätsbeeinträchtigungen führen.

Inspektion und Überprüfung:Um eine gleichbleibende Qualität sicherzustellen, sind regelmäßige Inspektionen und Überprüfungen der Spann- und Positionierungsgenauigkeit unerlässlich. Um die Genauigkeit bearbeiteter Teile zu überprüfen, können Messgeräte wie Messschieber und Mikrometer sowie KMGs verwendet werden.

So einfach ist es nicht. Wir haben herausgefunden, dass das ursprüngliche Design immer einige Probleme mit der Klemmung und Positionierung aufweist. Innovative Lösungen verlieren ihre Relevanz. Wir können die Integrität und Qualität eines Vorrichtungsdesigns nur sicherstellen, wenn wir grundlegende Kenntnisse über Positionierung und Klemmung haben.

Ortungskenntnisse

1. Die Positionierung des Werkstücks von der Seite ist ein Grundprinzip.

Das 3-Punkt-Prinzip ist, wie auch die Auflage, das Grundprinzip für die seitliche Positionierung des Werkstücks. Das 3-Punkt-Prinzip entspricht dem der Stütze. Dieses Prinzip leitet sich aus der Tatsache ab, dass „drei Geraden, die sich nicht schneiden, eine Ebene bestimmen“. Drei der vier Punkte können zur Bestimmung einer Ebene verwendet werden. Somit können dann insgesamt 4 Flächen ermittelt werden. Es ist schwierig, den vierten Punkt auf derselben Ebene zu erreichen, unabhängig davon, wie die Punkte positioniert sind.

▲3-Punkte-Prinzip

Wenn beispielsweise vier Positionierer mit fester Höhe verwendet werden, können nur drei bestimmte Punkte Kontakt mit dem Werkstück herstellen, sodass die Wahrscheinlichkeit hoch ist, dass der verbleibende vierte Punkt keinen Kontakt herstellt.

Daher besteht die allgemeine Praxis bei der Konfiguration des Locators darin, ihn auf drei Punkten zu basieren und gleichzeitig den Abstand zwischen diesen Punkten zu maximieren.

Darüber hinaus ist es bei der Anordnung des Positionierers unbedingt erforderlich, die Richtung der angewendeten Bearbeitungslast vorab zu bestätigen. Die Richtung der Bearbeitungslast stimmt mit der Bewegung des Werkzeughalters/Werkzeugs überein. Die Platzierung eines Positionierers am Ende der Vorschubrichtung wirkt sich direkt auf die Gesamtgenauigkeit des Werkstücks aus.

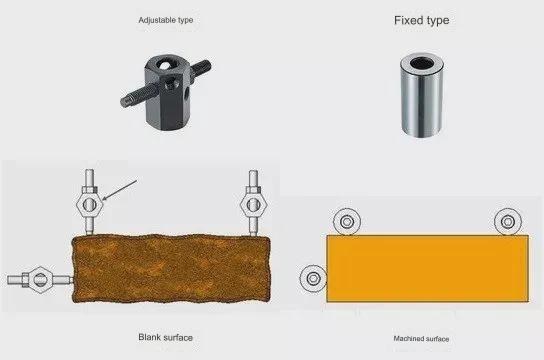

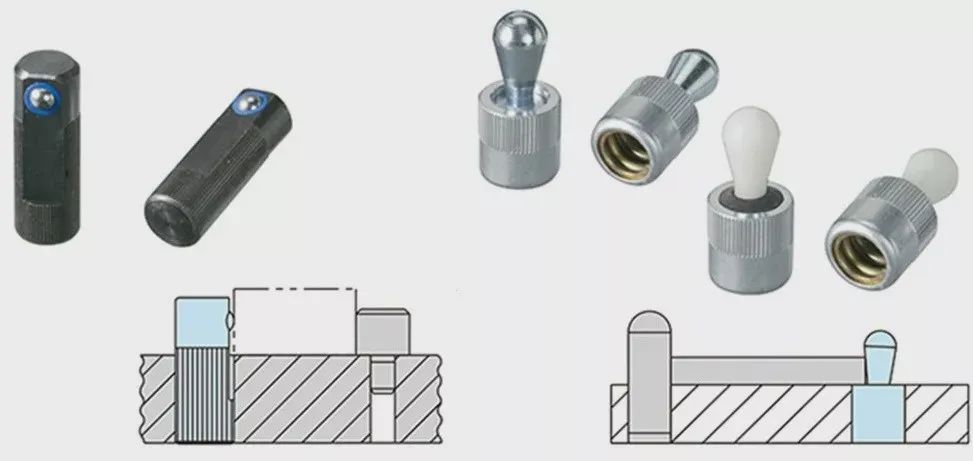

Typischerweise wird zum Positionieren der rauen Oberfläche des Werkstücks ein verstellbarer Positionierer vom Bolzentyp verwendet, während zum Positionieren der bearbeiteten Oberfläche des Werkstücks ein Positionierer vom festen Typ (mit einer geschliffenen Werkstückkontaktfläche) verwendet wirdBearbeitung von Teilen.

2. Grundprinzipien der Positionierung durch Werkstücklöcher

Bei der Positionierung über Bohrungen, die im vorangegangenen Bearbeitungsprozess entstanden sind, müssen Stifte mit Toleranzen verwendet werden. Indem die Präzision des Werkstücklochs mit der Genauigkeit der Stiftform in Einklang gebracht und auf der Grundlage der Passungstoleranz kombiniert wird, kann die Positionierungsgenauigkeit den tatsächlichen Anforderungen entsprechen.

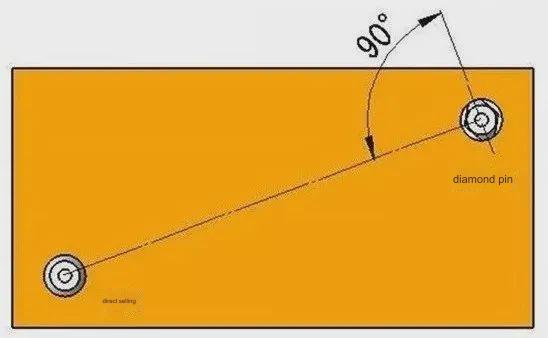

Darüber hinaus wird bei der Verwendung von Stiften zur Positionierung üblicherweise neben einem Diamantstift auch ein gerader Stift verwendet. Dies erleichtert nicht nur die Montage und Demontage des Werkstücks, sondern minimiert auch die Gefahr, dass Werkstück und Stift aneinander kleben.

▲Verwenden Sie die Stiftpositionierung

Natürlich ist es sinnvoll, durch die Verwendung von geraden Stiften für beide Positionen eine optimale Passungstoleranz zu erreichen. Für eine höhere Genauigkeit bei der Positionierung erweist sich jedoch die Kombination aus Zylinderstift und Diamantstift als effektiver.

Wenn sowohl ein Zylinderstift als auch ein Rhombusstift verwendet werden, empfiehlt es sich im Allgemeinen, den Rhombusstift so zu positionieren, dass die Linie, die seine Anordnungsrichtung mit dem Werkstück verbindet, senkrecht (im 90°-Winkel) zur Verbindungslinie zwischen dem Zylinderstift und dem Werkstück verläuft der Rautenstift. Diese spezielle Anordnung ist entscheidend für die Bestimmung des Positionierungswinkels und der Drehrichtung des Werkstücks.

Kenntnisse im Zusammenhang mit Klemmen

1. Klassifizierung von Klemmen

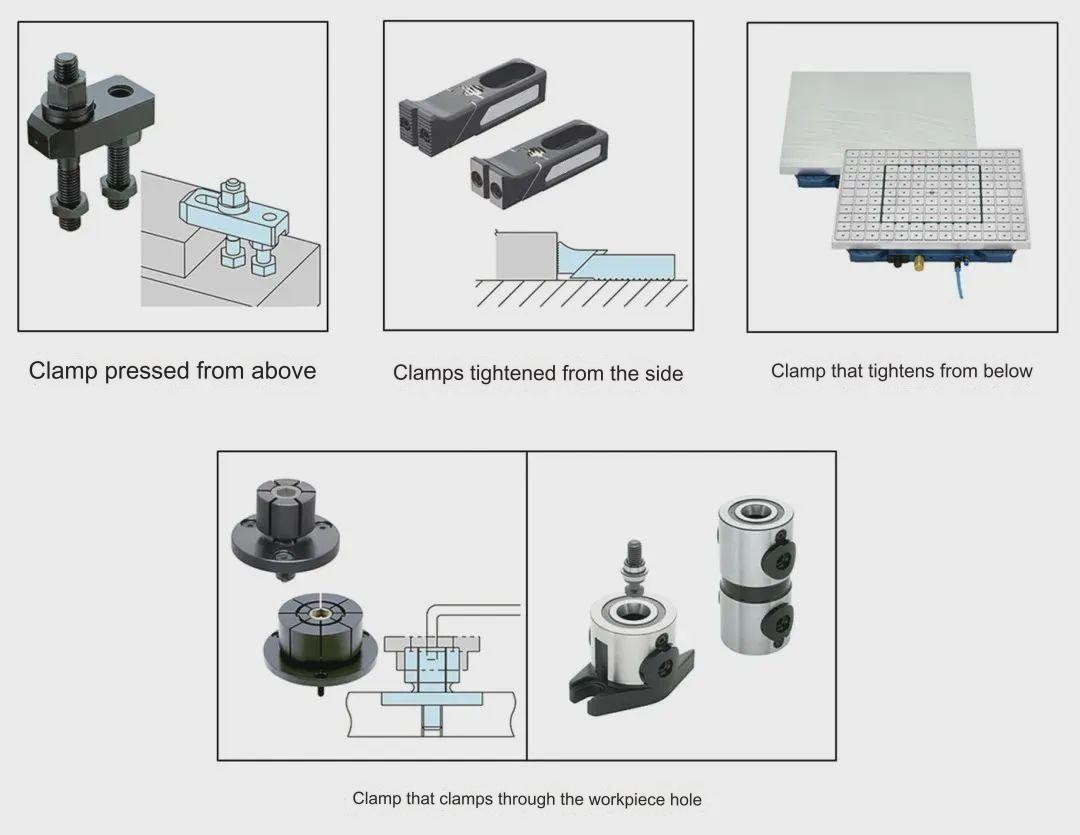

Je nach Spannrichtung wird grundsätzlich in folgende Kategorien eingeteilt:

1. Überkopf-Kompressionsklemme

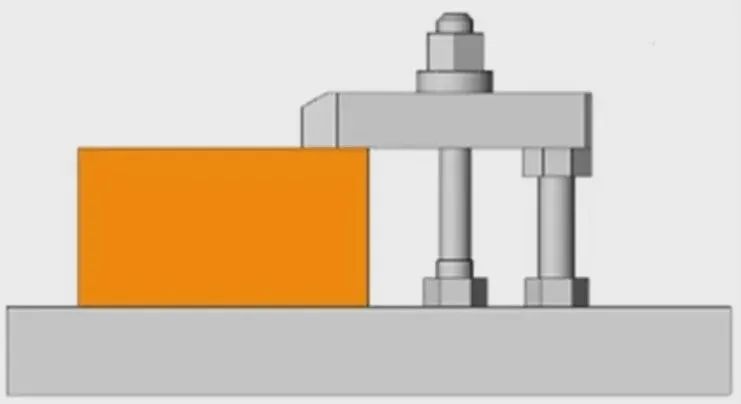

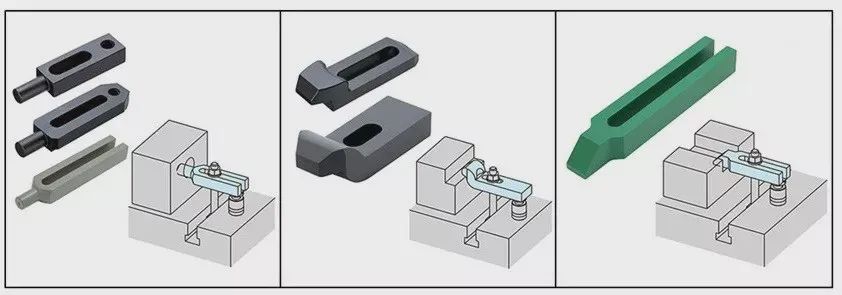

Ein Überkopf-Druckspanner übt Druck von oben auf das Werkstück aus, was zu minimaler Verformung beim Spannen und erhöhter Stabilität bei der Werkstückbearbeitung führt. Daher hat das Spannen des Werkstücks von oben in der Regel Priorität. Der auf diese Weise am häufigsten verwendete Klemmentyp ist eine manuelle mechanische Klemme. Die unten abgebildete Klemme wird beispielsweise als „Kiefernblatt-Klemme“ bezeichnet. Eine weitere Variante, die so genannte „Loose Leaf“-Klemme, besteht aus einer Druckplatte, Stehbolzen, Buchsen und Muttern.“

Darüber hinaus haben Sie je nach Werkstückform die Möglichkeit, aus einer Vielzahl von Druckplatten zu wählen, die speziell auf unterschiedliche Werkstückformen abgestimmt sind.

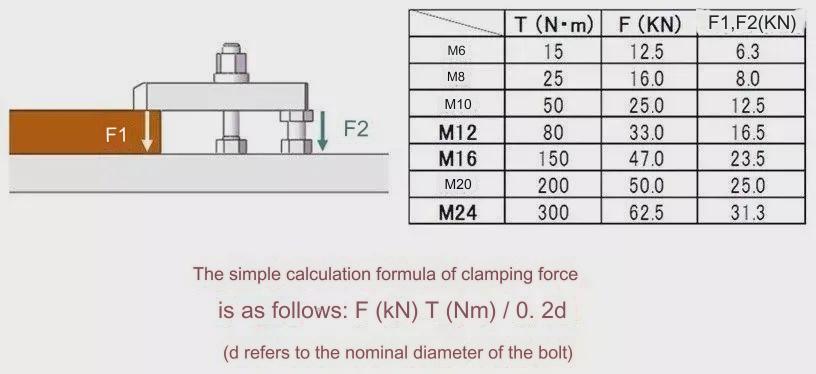

Durch die Analyse der vom Bolzen ausgeübten Schubkraft lässt sich der Zusammenhang zwischen Drehmoment und Spannkraft beim Loseblattspannen ermitteln.

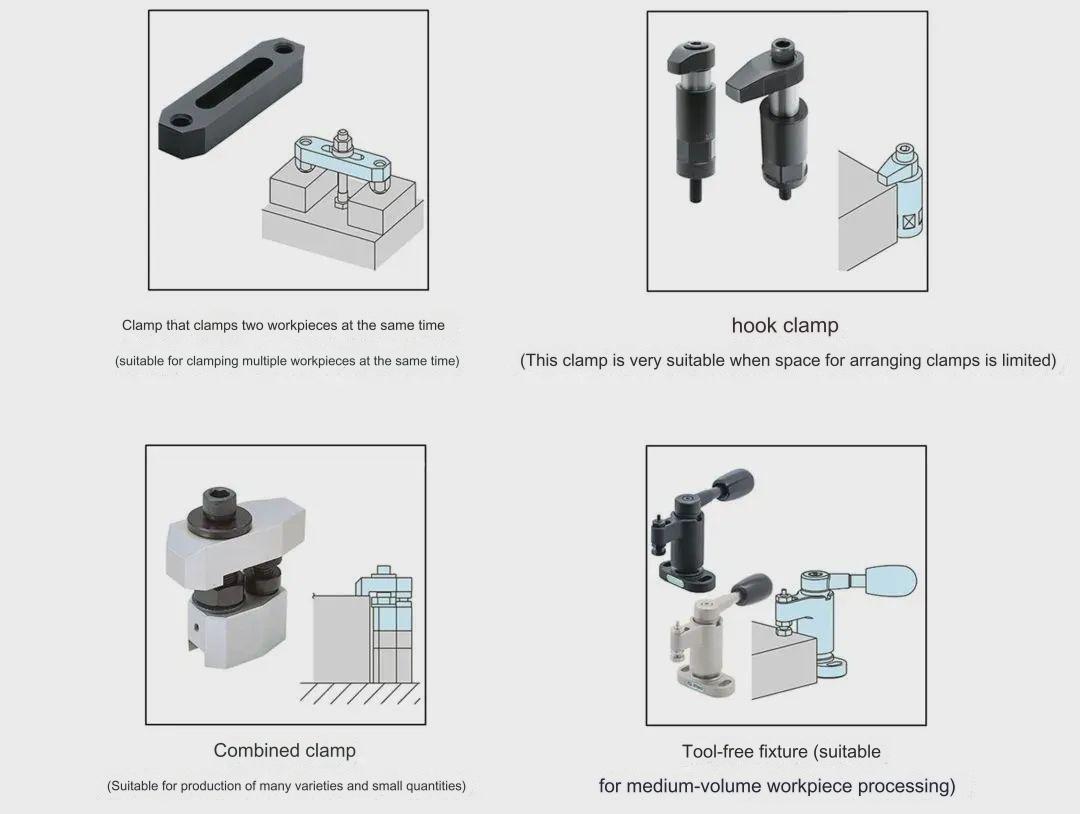

Neben der Loseblattzwinge gibt es auch andere Zwingen, die das Werkstück von oben fixieren.

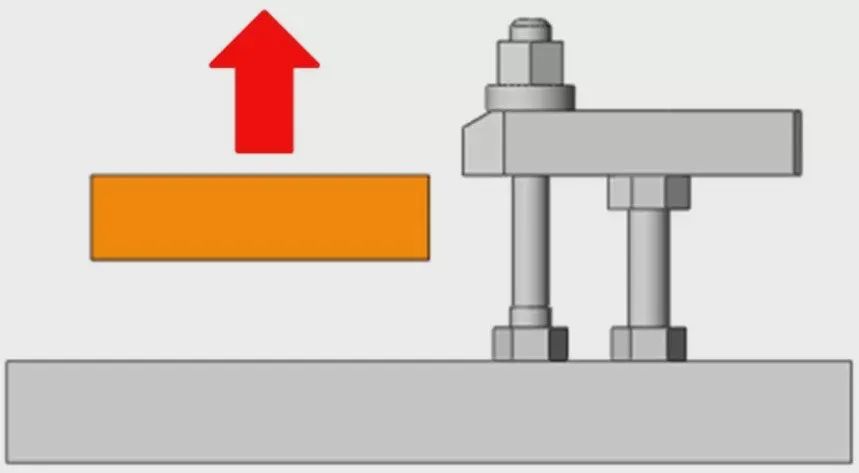

2. Seitenspanner zum Spannen des Werkstücks

Bei der herkömmlichen Spannmethode wird das Werkstück von oben fixiert und bietet dadurch höchste Stabilität und minimalen Bearbeitungsaufwand. Es können jedoch Situationen auftreten, in denen die Klemmung von oben ungeeignet ist, beispielsweise wenn die Oberseite bearbeitet werden muss oder wenn eine Klemmung von oben nicht möglich ist. In solchen Fällen ist die seitliche Klemmung notwendig.

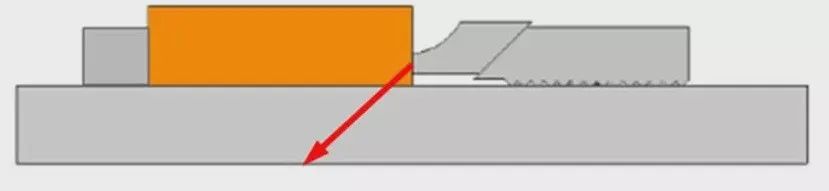

Dennoch ist zu beachten, dass beim seitlichen Spannen des Werkstücks eine schwebende Kraft entsteht. Um eine optimale Leistung zu gewährleisten, muss bei der Konstruktion der Vorrichtung darauf geachtet werden, diese Kraft zu eliminieren.

Zu den Überlegungen könnte die Einbeziehung von Mechanismen gehören, die dem Schwebekrafteffekt entgegenwirken, etwa die Verwendung zusätzlicher Unterstützung oder von zusätzlichem Druck zur Stabilisierung des Werkstücks. Durch die wirksame Eindämmung der Schwebekraft kann eine zuverlässige und sichere Seitenspannlösung erreicht werden, die die Flexibilität der Werkstückbearbeitung erhöht.

Es sind auch Seitenklemmen erhältlich, wie im Bild oben dargestellt. Diese Klemmen üben eine Schubkraft von der Seite aus und erzeugen so eine schräg nach unten gerichtete Kraft. Diese spezielle Art von Klemme verhindert sehr wirksam, dass das Werkstück nach oben schwimmt.

Ähnlich wie diese Seitenklammern gibt es auch andere Klammern, die ebenfalls von der Seite bedient werden können.

Werkstückspannung von unten

Bei der Handhabung eines Werkstücks aus dünnen Blechen und der Notwendigkeit, dessen Oberfläche zu bearbeiten, erweisen sich herkömmliche Spannmethoden von oben oder von der Seite als unpraktisch. In solchen Fällen bietet es sich an, das Werkstück von unten einzuspannen. Für Werkstücke aus Eisen eignet sich oft eine Magnetklemme, während sie aus Nichteisen bestehenkundenspezifisches MetallfräsenWerkstücke können mittels Vakuumsaugern fixiert werden.

In beiden oben genannten Fällen hängt die Spannkraft von der Kontaktfläche zwischen Werkstück und Magnet bzw. Vakuumspannfutter ab. Es ist zu beachten, dass das gewünschte Bearbeitungsergebnis möglicherweise nicht erreicht wird, wenn die Bearbeitungsbelastung bei kleinen Werkstücken zu groß wird.

Darüber hinaus ist darauf zu achten, dass die Kontaktflächen von Magneten und Vakuumsaugern ausreichend glatt sind, um eine sichere und ordnungsgemäße Verwendung zu gewährleisten.

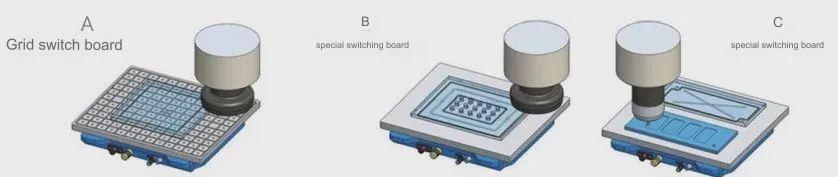

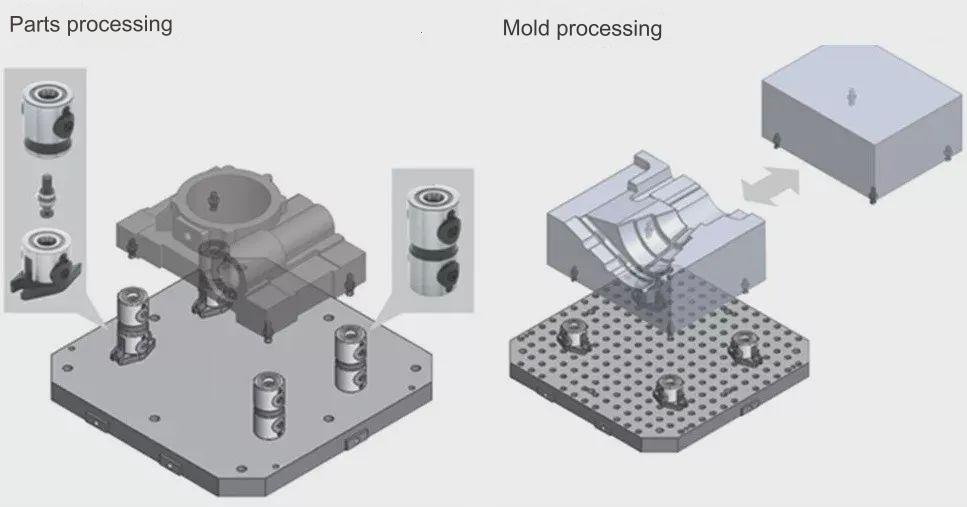

Implementierung der Lochklemmung

Beim Einsatz einer 5-Achsen-Bearbeitungsmaschine für Aufgaben wie die simultane Mehrflächenbearbeitung oder Formenbearbeitung empfiehlt sich die Lochklemmung, da dadurch die Auswirkungen von Vorrichtungen und Werkzeugen auf den Bearbeitungsprozess gemindert werden. Im Vergleich zum Spannen von oben oder von der Seite des Werkstücks wird beim Lochspannen weniger Druck ausgeübt und die Verformung des Werkstücks effektiv minimiert.

▲Löcher zur direkten Bearbeitung nutzen

▲Nietinstallation zum Klemmen

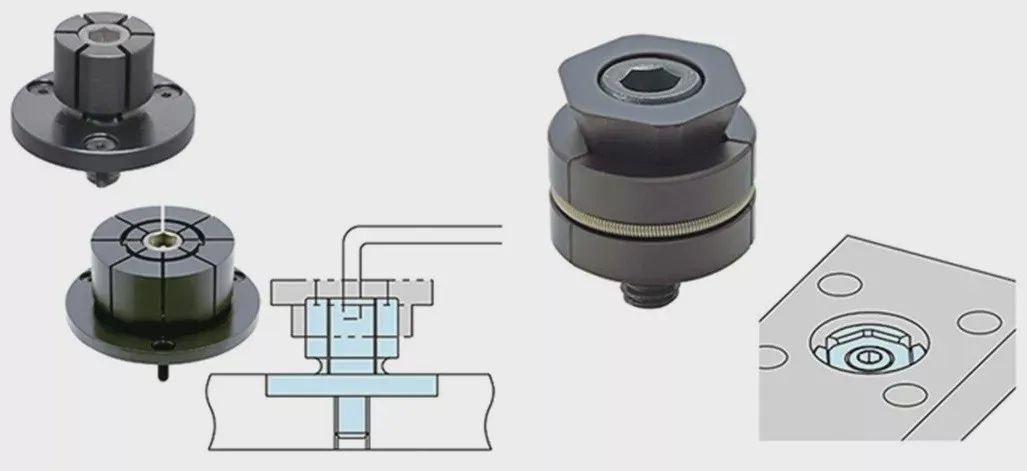

Vorspannen

Die vorangehenden Informationen konzentrieren sich hauptsächlich auf Werkstückspannvorrichtungen. Es ist von entscheidender Bedeutung, darüber nachzudenken, wie die Benutzerfreundlichkeit und die Effizienz durch Vorspannen verbessert werden können. Wenn Sie das Werkstück vertikal auf der Unterlage positionieren, kann die Schwerkraft dazu führen, dass das Werkstück nach unten fällt. In solchen Fällen ist es wichtig, das Werkstück beim Betätigen der Klemme manuell festzuhalten, um ein versehentliches Verschieben zu verhindern.

▲Vorspannen

Wenn das Werkstück schwer ist oder mehrere Teile gleichzeitig gespannt werden, kann dies die Bedienbarkeit erheblich beeinträchtigen und die Spannzeit verlängern. Um dieses Problem zu lösen, ermöglicht die Verwendung eines Vorspannprodukts mit Federn das Spannen des Werkstücks, während es stationär bleibt, was die Bedienbarkeit erheblich verbessert und die Spannzeit verkürzt.

Überlegungen bei der Auswahl einer Klemme

Wenn Sie mehrere Arten von Klemmen in demselben Werkzeug verwenden, ist es wichtig, zum Klemmen und Lösen dieselben Werkzeuge zu verwenden. Im linken Bild unten erhöht beispielsweise die Verwendung mehrerer Werkzeugschlüssel für Spannvorgänge die Gesamtbelastung für den Bediener und verlängert die Spannzeit. Andererseits vereinfacht die Vereinheitlichung der Werkzeugschlüssel und Schraubengrößen im rechten Bild unten den Prozess für die Bediener vor Ort.

▲Betriebsleistung der Werkstückspannung

Darüber hinaus ist es bei der Auslegung einer Spannvorrichtung wichtig, die betriebliche Leistung der Werkstückspannung zu berücksichtigen. Wenn das Werkstück in einem geneigten Winkel eingespannt werden muss, kann dies die Arbeitsabläufe erheblich erschweren. Daher ist es wichtig, solche Situationen bei der Konstruktion von Vorrichtungswerkzeugen zu vermeiden.

Das Streben und Unternehmensziel von Anebon besteht stets darin, „unsere Verbraucheranforderungen stets zu erfüllen“. Anebon erwirbt, gestaltet und entwirft weiterhin bemerkenswert hochwertige Produkte für unsere alten und neuen Kunden und schafft eine Win-Win-Situation für Anebons Verbraucher und uns für Original Factory Profile-Strangpressprofile aus Aluminium,CNC-Drehteil, CNC-Fräsen von Nylon. Wir heißen Freunde herzlich willkommen, Geschäfte zu tauschen und mit uns zusammenzuarbeiten. Anebon hofft, mit engen Freunden aus verschiedenen Branchen zusammenzuarbeiten, um auf lange Sicht eine brillante Leistung zu erbringen.

Anebon, ein chinesischer Hersteller für Hochpräzisions- und Metall-Edelstahlgießereien in China, sucht nach Möglichkeiten, alle Freunde aus dem In- und Ausland für eine Win-Win-Kooperation zu treffen. Anebon hofft aufrichtig auf eine langfristige Zusammenarbeit mit Ihnen allen auf der Grundlage des gegenseitigen Nutzens und der gemeinsamen Entwicklung.

Zeitpunkt der Veröffentlichung: 25. September 2023