Der Thread ist hauptsächlich in Verbindungsthread und Übertragungsthread unterteilt

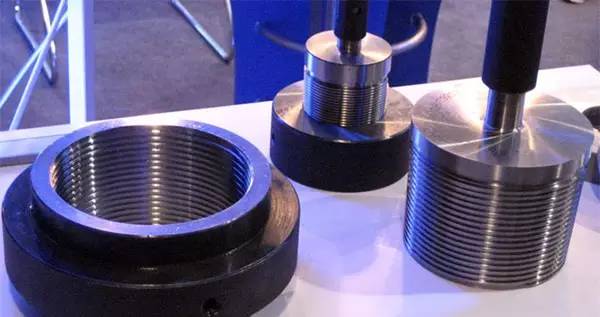

Für die Verbindungsgewinde vonCNC-BearbeitungsteileUndCNC-DrehteileDie Hauptverarbeitungsmethoden sind: Gewindeschneiden, Gewindeschneiden, Drehen, Rollen, Rollen usw. Für das Übertragungsgewinde sind die Hauptverarbeitungsmethoden: Grob- und Feindrehen --- Schleifen, Wirbelfräsen --- Grob- und Feindrehen usw .

Im Folgenden werden die verschiedenen Verarbeitungsmethoden beschrieben:

1. Gewindeschneiden

Bezieht sich im Allgemeinen auf die Methode zur Verarbeitung von ThreadsCNC-Drehteilemit Umformwerkzeugen oder Schleifwerkzeugen, hauptsächlich Drehen, Fräsen, Gewindeschneiden, Gewindeschneiden, Schleifen, Schleifen und Wirbelschneiden. Beim Drehen, Fräsen und Schleifen von Gewinden sorgt die Übertragungskette der Werkzeugmaschine dafür, dass der Drehmeißel, Fräser oder die Schleifscheibe bei jeder Drehung des Werkstücks eine Führung präzise und gleichmäßig entlang der Achse des Werkstücks bewegt. Beim Gewindeschneiden oder Gewindeschneiden führen das Werkzeug (Gewindebohrer oder Matrize) und das Werkstück eine relative Drehbewegung aus, und die erste gebildete Gewindenut führt das Werkzeug (oder Werkstück) so, dass es sich axial bewegt.

Zum Gewindedrehen auf einer Drehmaschine kann ein Formdrehwerkzeug oder ein Gewindekamm verwendet werden (siehe Gewindewerkzeuge). Das Drehen von Gewinden mit formgebenden Drehwerkzeugen ist aufgrund des einfachen Werkzeugaufbaus eine gängige Methode zur Einzelstück- und Kleinserienfertigung von Gewindewerkstücken; Das Drehen von Gewinden mit Gewindeschneidern weist eine hohe Produktionseffizienz auf, die Werkzeugstruktur ist jedoch komplex und eignet sich nur zum Drehen in der mittleren und großen Produktion von Werkstücken mit kurzem Gewinde und feiner Steigung. Die Steigungsgenauigkeit beim Trapezgewindedrehen auf gewöhnlichen Drehmaschinen kann nur die Klassen 8 bis 9 erreichen (JB2886-81, dasselbe unten); Die Bearbeitung von Gewinden auf speziellen Gewindedrehmaschinen kann die Produktivität oder Genauigkeit erheblich verbessern.

2. Gewindefräsen

Das Fräsen erfolgt auf einer Gewindefräsmaschine mit Scheibenfräser oder Kammfräser. Scheibenfräser werden hauptsächlich zum Fräsen trapezförmiger Außengewinde an Werkstücken wie Gewindestangen und Schnecken eingesetzt. Der kammförmige Fräser wird zum Fräsen von Innen- und Außengewinden sowie Kegelgewinden verwendet. Da es mit einem mehrschneidigen Fräser gefräst wird, ist die Länge seines Arbeitsteils größer als die Länge des bearbeiteten Gewindes, sodass das Werkstück zur Bearbeitung nur 1,25 bis 1,5 Umdrehungen drehen muss. Komplett, hohe Produktivität. Die Steigungsgenauigkeit beim Gewindefräsen kann im Allgemeinen die Güteklasse 8–9 erreichen, und die Oberflächenrauheit beträgt R 5–0,63 Mikrometer. Dieses Verfahren eignet sich für die Serienfertigung von Gewindewerkstücken mit allgemeiner Präzision oder für die Grobbearbeitung vor dem Schleifen.

3. Gewindeschleifen

Es wird hauptsächlich zur Bearbeitung von Präzisionsgewinden gehärteter Werkstücke auf Gewindeschleifmaschinen eingesetzt. Je nach Querschnittsform der Schleifscheibe kann diese in zwei Typen unterteilt werden: Einlinien-Schleifscheibe und Mehrlinien-Schleifscheibe. Die Teilungsgenauigkeit der einzeiligen Schleifscheibe beträgt 5–6 Stufen, die Oberflächenrauheit beträgt R 1,25–0,08 Mikrometer und das Abrichten der Schleifscheibe ist bequemer. Diese Methode eignet sich fürSchleifen von Präzisions-Leitspindeln, Gewindelehren, Schnecken, Kleinserien von Gewindewerkstücken und Hinterschliff-Präzisionswälzfräser. Das Mehrlinien-Schleifscheibenschleifen wird in zwei Arten unterteilt: das Längsschleifverfahren und das Tauchschleifverfahren. Beim Längsschleifverfahren ist die Breite der Schleifscheibe kleiner als die Länge des zu schleifenden Gewindes und das Gewinde kann durch ein- oder mehrmaliges Längsverschieben der Schleifscheibe auf das endgültige Maß geschliffen werden. Beim Tauchschleifverfahren ist die Breite der Schleifscheibe größer als die Länge des zu schleifenden Gewindes, die Schleifscheibe schneidet radial in die Oberfläche des Werkstücks ein und das Werkstück kann nach etwa 1,25 Umdrehungen geschliffen werden. Die Produktivität ist hoch, aber die Präzision ist etwas geringer und das Abrichten der Schleifscheibe ist komplizierter. Das Tauchschleifverfahren eignet sich zum Hinterschleifen von Gewindebohrern in großen Stückzahlen und zum Schleifen einiger Gewinde zur Befestigung.

4. Gewindeschleifen

Ein Gewindeschleifer mit Mutter oder Schraube besteht aus weicheren Materialien wie Gusseisen, und die Teile der bearbeiteten Gewinde mit Steigungsfehlern werden in Vorwärts- und Rückwärtsrichtung geschliffen, um die Steigungsgenauigkeit zu verbessern. Das gehärtete Innengewinde wird in der Regel auch durch Schleifen entfernt, um die Genauigkeit zu verbessern.

5. Gewindeschneiden und Gewindeschneiden

Beim Gewindeschneiden wird der Gewindebohrer mit einem bestimmten Drehmoment in das vorgebohrte untere Loch des Werkstücks geschraubt, um das Innengewinde zu bearbeiten. Unter Gewindeschneiden versteht man die Verwendung von Matrizen zum Schneiden von Außengewinden in Werkstücke aus Stangen (oder Rohren). Die Bearbeitungsgenauigkeit beim Gewindeschneiden oder Gewindeschneiden hängt von der Genauigkeit des Gewindebohrers oder der Matrize ab. Obwohl es viele Möglichkeiten gibt, Innen- und Außengewinde zu bearbeiten, können Innengewinde mit kleinem Durchmesser nur durch Gewindebohrer bearbeitet werden. Das Gewindeschneiden und Gewindeschneiden kann manuell oder auf Drehmaschinen, Bohrmaschinen, Gewindeschneidmaschinen und Gewindeschneidmaschinen erfolgen.

Das Prinzip der Auswahl der Schnittmenge beim Gewindedrehen

Da die Steigung (oder Steigung) des Gewindes durch das Muster vorgegeben wird, liegt der Schlüssel zur Auswahl des Schnittmaßes beim Drehen des Gewindes in der Bestimmung der Spindeldrehzahl n und der Schnitttiefe ap.

1. Auswahl der Spindeldrehzahl

Aufgrund des Mechanismus, dass sich die Spindel beim Drehen des Gewindes um 1 Umdrehung dreht und das Werkzeug um 1 Steigung vorschiebt, wird die Vorschubgeschwindigkeit der CNC-Drehmaschine beim Drehen des Gewindes durch die gewählte Spindeldrehzahl bestimmt. Die im Gewindeverarbeitungsblock befohlene Gewindesteigung (die Gewindesteigung ist das eingängige Gewinde), die der Vorschubgeschwindigkeit vf entspricht, die durch den Vorschubbetrag f (mm/U) dargestellt wird.

vf = nf (1)

Aus der Formel ist ersichtlich, dass die Vorschubgeschwindigkeit vf proportional zur Vorschubgeschwindigkeit f ist. Wird die Spindeldrehzahl der Werkzeugmaschine zu hoch gewählt, muss der umgerechnete Vorschub den Nennvorschub der Werkzeugmaschine deutlich übersteigen. Daher sollten bei der Auswahl der Spindeldrehzahl für das Gewindedrehen die Parametereinstellung des Vorschubsystems und die elektrische Konfiguration der Werkzeugmaschine berücksichtigt werden, um das Phänomen „chaotischer Zähne“ des Gewindes oder der Steigung nahe dem Start-/Endpunkt zu vermeiden die Anforderungen nicht erfüllen.

Darüber hinaus ist zu beachten, dass nach Beginn der Gewindebearbeitung der Spindeldrehzahlwert im Allgemeinen nicht mehr geändert werden kann und die Spindeldrehzahl einschließlich der Endbearbeitung beim ersten Vorschub dem ausgewählten Wert folgen muss. Andernfalls verursacht das CNC-System aufgrund des „Überschwingens“ des Referenzimpulssignals des Impulsgebers einen „chaotischen“ Thread.

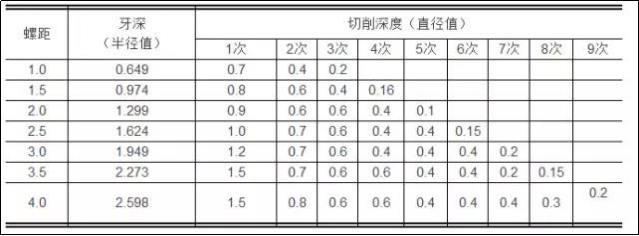

2) Auswahl der Schnitttiefe

Da es sich beim Gewindedrehprozess um Umformdrehen handelt, ist die Werkzeugfestigkeit gering, der Schnittvorschub groß und die Schnittkraft auf das Werkzeug ebenfalls groß. Daher ist im Allgemeinen eine Bearbeitung mit fraktioniertem Vorschub erforderlich, und entsprechend dem abnehmenden Trend wird eine relativ vernünftige Schnitttiefe ausgewählt. Tabelle 1 listet die Referenzwerte der Vorschubzeiten und der Schnitttiefe für das Schneiden üblicher metrischer Gewinde als Referenz für den Leser auf.

Tabelle 1 Vorschubzeiten und Schnitttiefe für übliches metrisches Gewindeschneiden

Zeitpunkt der Veröffentlichung: 10. Dezember 2022