Ein Bearbeitungszentrum, auch CNC-Bearbeitungszentrum genannt, ist eine hochautomatisierte und vielseitige Werkzeugmaschine, die in der Fertigungsindustrie für verschiedene Bearbeitungsvorgänge eingesetzt wird.

-

Überblick: Ein Bearbeitungszentrum vereint mehrere Funktionen in einer Einheit, darunter Fräsen, Bohren, Gewindeschneiden, Bohren und manchmal Drehen. Es integriert eine Werkzeugmaschine, einen Werkzeugwechsler und ein Steuerungssystem in einem einzigen System für mehr Effizienz und Produktivität.

-

Typen: Bearbeitungszentren gibt es in verschiedenen Typen, beispielsweise als vertikale Bearbeitungszentren (VMC) und horizontale Bearbeitungszentren (HMC). VMCs haben eine vertikal ausgerichtete Spindel, während HMCs eine horizontal ausgerichtete Spindel haben. Jeder Typ hat seine Vorteile und ist für bestimmte Anwendungen geeignet.

-

Achsen: Bearbeitungszentren verfügen typischerweise über drei oder mehr Bewegungsachsen. Am gebräuchlichsten sind dreiachsige Maschinen, die über X-, Y- und Z-Achsen für lineare Bewegungen verfügen. Fortgeschrittene Modelle verfügen möglicherweise über zusätzliche Rotationsachsen (z. B. A, B, C) für die Mehrachsenbearbeitung.

-

CNC-Steuerung: Bearbeitungszentren werden durch CNC-Systeme (Computer Numerical Control) gesteuert. Die CNC-Programmierung ermöglicht eine präzise Steuerung des Bearbeitungsprozesses, einschließlich Werkzeugbewegungen, Vorschubgeschwindigkeiten, Spindeldrehzahlen und Kühlmittelfluss.

-

Werkzeugwechsler: Bearbeitungszentren sind mit automatischen Werkzeugwechslern (ATC) ausgestattet, die einen schnellen und automatisierten Wechsel von Schneidwerkzeugen während des Bearbeitungsprozesses ermöglichen. Dies ermöglicht eine effiziente und unterbrechungsfreie Produktion.

-

Werkstückhalterung: Werkstücke werden während der Bearbeitungsvorgänge sicher auf dem Tisch oder der Vorrichtung des Bearbeitungszentrums gehalten. Je nach Anwendung und Anforderungen kommen unterschiedliche Werkstückhaltemethoden wie Schraubstöcke, Klemmen, Vorrichtungen und Palettensysteme zum Einsatz.

-

Anwendungen: Bearbeitungszentren werden häufig in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der allgemeinen Fertigung eingesetzt. Sie werden für Aufgaben wie das Fräsen komplexer Teile, das Bohren von Löchern, das Erstellen präziser Profile und das Erreichen enger Toleranzen eingesetzt.

-

Fortschritte: Der Bereich der Bearbeitungszentren entwickelt sich ständig mit technologischen Fortschritten weiter. Dazu gehören Verbesserungen im Maschinendesign, in Steuerungssystemen, Schneidwerkzeugtechnologien, Automatisierung und Integration mit anderen Herstellungsprozessen.

Das Bearbeitungszentrum integriert Öl, Gas, Strom und numerische Steuerung und kann eine einmalige Klemmung verschiedener Scheiben, Platten, Schalen, Nocken, Formen und anderer komplexer Teile und Werkstücke realisieren und Bohren, Fräsen, Bohren, Erweitern, Reiben, starres Gewindeschneiden und andere Prozesse werden verarbeitet, sodass es sich um eine ideale Ausrüstung für hochpräzise Bearbeitung handelt. In diesem Artikel werden die Einsatzfähigkeiten von Bearbeitungszentren unter folgenden Aspekten erläutert:

Wie stellt das Bearbeitungszentrum das Werkzeug ein?

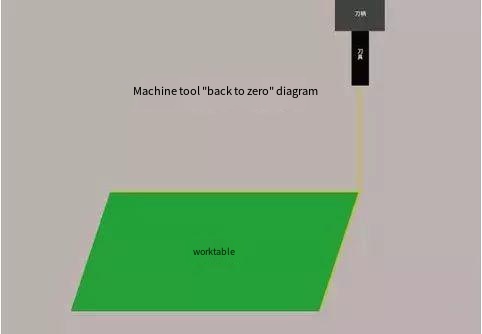

1. Rückkehr zum Nullpunkt (Rückkehr zum Ursprung der Werkzeugmaschine)

Vor dem Einstellen des Werkzeugs ist eine Rückkehr zum Nullpunkt (Rückkehr zum Ursprung der Werkzeugmaschine) erforderlich, um die Koordinatendaten der letzten Operation zu löschen. Beachten Sie, dass die X-, Y- und Z-Achsen alle auf Null zurückkehren müssen.

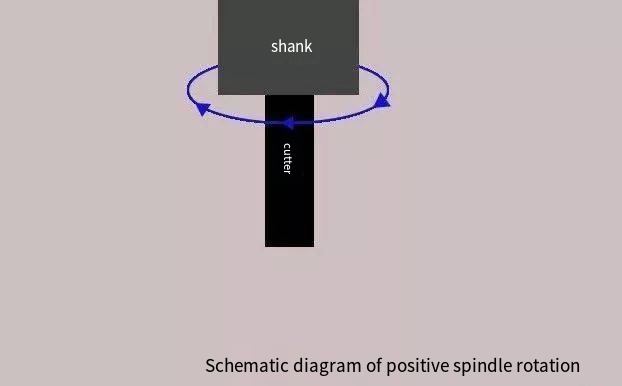

2. Spindel dreht sich vorwärts

Im „MDI“-Modus wird die Spindel durch Eingabe von Befehlscodes vorwärts gedreht und die Drehzahl auf einem mittleren Niveau gehalten. Wechseln Sie dann in den „Handrad“-Modus und führen Sie die Bewegung der Werkzeugmaschine durch Umschalten und Anpassen der Geschwindigkeit durch.

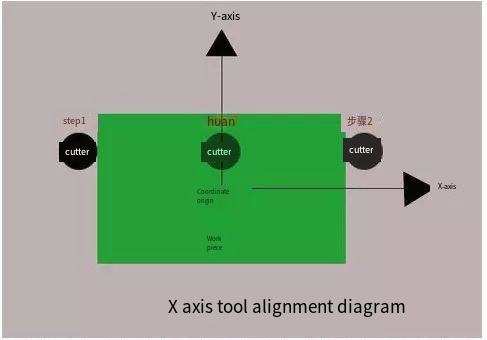

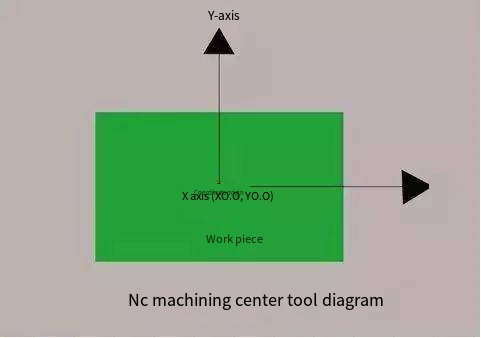

3. Werkzeugeinstellung in X-Richtung

Berühren Sie mit dem Werkzeug leicht die rechte Seite des Werkstücks, um die relativen Koordinaten der Werkzeugmaschine zu löschen. Heben Sie das Werkzeug in Z-Richtung an, bewegen Sie es dann nach links vom Werkstück und bewegen Sie Werkzeug und Werkstück auf die gleiche Höhe wie zuvor. Berühren Sie leicht, heben Sie das Werkzeug an, notieren Sie den X-Wert der relativen Koordinate der Werkzeugmaschine, bewegen Sie das Werkzeug zur Hälfte der relativen Koordinate X, notieren Sie den X-Wert der absoluten Koordinate der Werkzeugmaschine und drücken Sie (EINGABE). ), um das Koordinatensystem einzugeben.

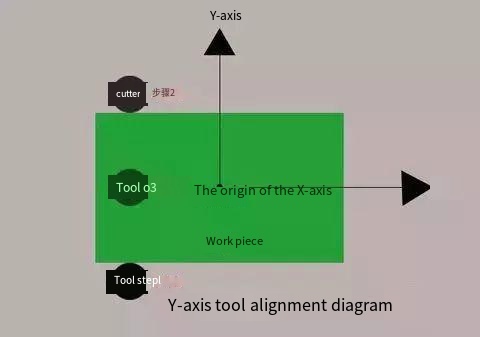

4. Werkzeugeinstellung in Y-Richtung

Berühren Sie mit dem Werkzeug vorsichtig die Vorderseite des Werkstücks, um die relativen Koordinaten der Werkzeugmaschine zu löschen. Heben Sie das Werkzeug entlang der Z-Richtung an, bewegen Sie es dann zur Rückseite des Werkstücks und bewegen Sie das Werkzeug und das Werkstück auf die gleiche Höhe wie zuvor. Berühren Sie leicht, heben Sie das Werkzeug an, notieren Sie den Y-Wert der relativen Koordinate der Werkzeugmaschine, bewegen Sie das Werkzeug zur Hälfte der relativen Koordinate Y, notieren Sie den Y-Wert der absoluten Koordinate der Werkzeugmaschine und drücken Sie (INPUT ), um das Koordinatensystem einzugeben.

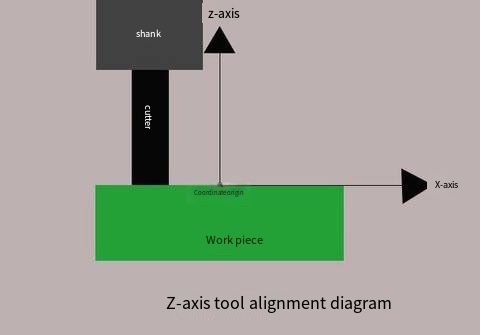

5. Werkzeugeinstellung in Z-Richtung

Bewegen Sie das Werkzeug in Z-Richtung auf die Oberfläche des Werkstücks, die dem Nullpunkt zugewandt ist, bewegen Sie das Werkzeug langsam, bis es die Oberseite des Werkstücks leicht berührt, und zeichnen Sie zu diesem Zeitpunkt den Z-Wert im Koordinatensystem der Werkzeugmaschine auf und drücken Sie (INPUT), um das Koordinatensystem einzugeben.

6. Spindelstopp

Stoppen Sie zunächst die Spindel, bewegen Sie die Spindel in eine geeignete Position, rufen Sie das Bearbeitungsprogramm auf und bereiten Sie die formale Bearbeitung vor.

Wie produziert und bearbeitet das Bearbeitungszentrum verformbare Teile?

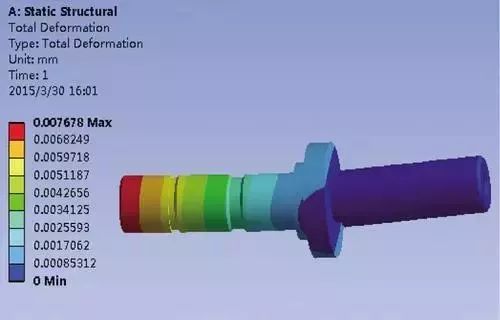

FürAchsen-CNC-BearbeitungTeile mit geringem Gewicht, geringer Steifigkeit und geringer Festigkeit verformen sich während der Verarbeitung leicht durch Kraft und Hitze und die hohe Ausschussrate bei der Verarbeitung führt zu einem erheblichen Kostenanstieg. Bei solchen Teilen müssen wir zunächst die Ursachen der Verformung verstehen:

Verformung unter Krafteinwirkung:

Die Wand dieser Art von Teilen ist dünn, und unter Einwirkung der Spannkraft kann es beim Bearbeiten und Schneiden leicht zu ungleichmäßiger Dicke kommen, die Elastizität ist schlecht und die Form der Teile lässt sich nur schwer von selbst wiederherstellen.

Wärmeverformung:

Das Werkstück ist leicht und dünn, und aufgrund der Radialkraft während des Schneidvorgangs kommt es zu einer thermischen Verformung des Werkstücks, wodurch die Größe des Werkstücks ungenau wird.

Vibrationsverformung:

Unter Einwirkung der radialen Schnittkraft neigen die Teile zu Vibrationen und Verformungen, die sich auf die Maßhaltigkeit, Form, Positionsgenauigkeit und Oberflächenrauheit des Werkstücks auswirken.

Verarbeitungsverfahren leicht verformbarer Teile:

Bei leicht verformbaren Teilen, die durch dünnwandige Teile dargestellt werden, können Hochgeschwindigkeitsbearbeitung und -schneiden mit kleinem Vorschub und hoher Schnittgeschwindigkeit verwendet werden, um die Schnittkraft auf das Werkstück während der Bearbeitung und gleichzeitig den größten Teil der Schneidwärme zu reduzieren wird durch die mit hoher Geschwindigkeit vom Werkstück wegfliegenden Späne abgeführt. Mitnehmen, wodurch die Temperatur des Werkstücks gesenkt und die thermische Verformung des Werkstücks verringert wird.

Warum sollten Werkzeuge in Bearbeitungszentren passiviert werden?

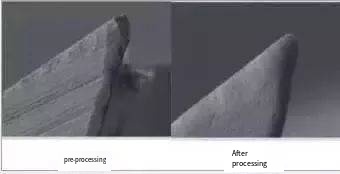

CNC-Werkzeuge sind nicht so schnell wie möglich, warum Passivierungsbehandlung? Tatsächlich ist Werkzeugpassivierung nicht das, was jeder wörtlich versteht, sondern eine Möglichkeit, die Lebensdauer von Werkzeugen zu verbessern. Verbessern Sie die Werkzeugqualität durch Glätten, Polieren, Entgraten und andere Prozesse. Dies ist eigentlich ein normaler Vorgang nach dem Feinschliff des Werkzeugs und vor dem Beschichten.

▲Vergleich der Werkzeugpassivierung

Die Messer werden vor dem fertigen Produkt mit einer Schleifscheibe geschärft, durch den Schärfvorgang entstehen jedoch mikroskopisch kleine Lücken in unterschiedlichem Ausmaß. Wenn das Bearbeitungszentrum Hochgeschwindigkeitsschneiden durchführt, vergrößert sich der mikroskopische Spalt leicht, was den Verschleiß und die Beschädigung des Werkzeugs beschleunigt. Moderne Zerspanungstechnik stellt hohe Anforderungen an die Stabilität und Präzision des Werkzeugs, daher muss das CNC-Werkzeug vor der Beschichtung passiviert werden, um die Festigkeit und Lebensdauer der Beschichtung zu gewährleisten. Die Vorteile der Werkzeugpassivierung sind:

1. Widerstehen Sie der physischen Abnutzung des Werkzeugs

Während des Schneidvorgangs wird die Oberfläche des Werkzeugs nach und nach abgenutztkundenspezifisches CNC-WerkstückAußerdem neigt die Schneidkante während des Schneidvorgangs unter hoher Temperatur und hohem Druck zu plastischer Verformung. Die Passivierungsbehandlung des Werkzeugs kann dazu beitragen, die Steifigkeit des Werkzeugs zu verbessern und zu verhindern, dass das Werkzeug seine Schneidleistung vorzeitig verliert.

2. Behalten Sie die Oberfläche des Werkstücks bei

Grate an der Schneidkante des Werkzeugs führen zu Werkzeugverschleiß und die Oberfläche des bearbeiteten Werkstücks wird rau. Nach der Passivierungsbehandlung wird die Schneidkante des Werkzeugs sehr glatt, Ausbrüche werden entsprechend reduziert und auch die Oberflächengüte des Werkstücks wird verbessert.

3. Bequeme Entfernung von Rillenspänen

Das Polieren der Werkzeugnuten kann die Oberflächenqualität und die Spanabfuhrleistung verbessern. Je glatter die Nutoberfläche, desto besser ist die Spanabfuhr und desto gleichmäßiger kann der Schneidprozess erreicht werden. Nach dem Passivieren und Polieren des CNC-Werkzeugs im Bearbeitungszentrum bleiben viele kleine Löcher auf der Oberfläche zurück. Diese kleinen Löcher können während der Bearbeitung mehr Schneidflüssigkeit absorbieren, was die beim Schneiden entstehende Wärme erheblich reduziert und die Bearbeitungseffizienz erheblich verbessert.

Wie reduziert das Bearbeitungszentrum die Oberflächenrauheit des Werkstücks?

Die Oberflächenrauheit von Teilen ist eines der häufigsten Probleme vonCNC-BearbeitungZentren, was direkt die Verarbeitungsqualität widerspiegelt. Um die Oberflächenrauheit bei der Teilebearbeitung zu kontrollieren, müssen wir zunächst die Ursachen der Oberflächenrauheit eingehend analysieren, hauptsächlich einschließlich: Werkzeugspuren, die beim Fräsen entstehen; thermische Verformung oder plastische Verformung durch Schnitttrennung; Reibung zwischen Werkzeug und bearbeiteter Oberfläche.

Bei der Auswahl der Oberflächenrauheit des Werkstücks sollten nicht nur die funktionalen Anforderungen der Oberfläche des Teils berücksichtigt werden, sondern auch die wirtschaftliche Rationalität berücksichtigt werden. Unter der Voraussetzung, die Schneidfunktion zu erfüllen, sollte ein möglichst größerer Referenzwert für die Oberflächenrauheit gewählt werden, um die Produktionskosten zu senken. Als Ausführende des Schneidbearbeitungszentrums sollte das Werkzeug auf tägliche Wartung und rechtzeitiges Schleifen achten, um unqualifizierte Oberflächenrauheit durch zu stumpfes Werkzeug zu vermeiden.

Was soll das Bearbeitungszentrum nach Abschluss der Arbeit tun?

Im Allgemeinen sind die herkömmlichen Bearbeitungsverfahren für Werkzeugmaschinen von Bearbeitungszentren in etwa gleich. Der Hauptunterschied besteht darin, dass das Bearbeitungszentrum alle Schneidprozesse durch einmaliges Spannen und kontinuierliche automatische Bearbeitung abschließt. Daher muss das Bearbeitungszentrum einige „Nacharbeiten“ durchführen.

1. Reinigungsbehandlung durchführen. Nachdem das Bearbeitungszentrum die Schneidaufgabe abgeschlossen hat, ist es notwendig, die Späne rechtzeitig zu entfernen, den Maschinenzustand abzuwischen und die Werkzeugmaschine und die Umgebung sauber zu halten.

2. Achten Sie bei der Inspektion und dem Austausch von Zubehör zunächst darauf, den Ölabstreifer an der Führungsschiene zu überprüfen und ihn bei Verschleiß rechtzeitig auszutauschen. Überprüfen Sie den Zustand von Schmieröl und Kühlmittel. Tritt eine Trübung auf, sollte diese rechtzeitig ausgetauscht werden. Liegt der Wasserstand unter der Skala, sollte Wasser nachgefüllt werden.

3. Der Abschaltvorgang sollte standardisiert sein und die Stromversorgung und die Hauptstromversorgung am Bedienfeld der Werkzeugmaschine sollten nacheinander ausgeschaltet werden. Sofern keine besonderen Umstände und besonderen Anforderungen vorliegen, sollte das Prinzip der Rückkehr zur Null zuerst, manuell, schrittweise und automatisch befolgt werden. Das Bearbeitungszentrum sollte außerdem mit niedriger Geschwindigkeit, mittlerer Geschwindigkeit und dann hoher Geschwindigkeit laufen. Die Laufzeit bei niedriger und mittlerer Geschwindigkeit sollte vor Arbeitsbeginn nicht weniger als 2-3 Minuten betragen.

4. Standardisieren Sie den Vorgang. Das Klopfen, Richten oder Korrigieren des Werkstücks auf dem Spannfutter oder an der Oberseite ist nicht gestattet. Es muss bestätigt werden, dass dieCNC-Frästeileund das Werkzeug werden eingespannt, bevor mit dem nächsten Schritt fortgefahren wird. Die Sicherheits- und Schutzvorrichtungen an der Werkzeugmaschine dürfen nicht demontiert und willkürlich bewegt werden. Die effizienteste Verarbeitung ist tatsächlich die sichere Verarbeitung. Als effiziente Verarbeitungsanlage muss der Betrieb des Verarbeitungszentrums bei der Stilllegung angemessen und standardisiert sein. Hierbei handelt es sich nicht nur um die Aufrechterhaltung des aktuell abgeschlossenen Prozesses, sondern auch um die Vorbereitung für den nächsten Start.

Anebon kann problemlos erstklassige Lösungen, einen wettbewerbsfähigen Wert und das beste Kundenunternehmen bieten. Das Ziel von Anebon ist „Sie kommen mit Schwierigkeiten hierher und wir bieten Ihnen ein Lächeln zum Mitnehmen“ für gute Großhandelsverkäufer von Präzisionsteilen für die CNC-Bearbeitung von Hartverchromungsgeräten. Unter Einhaltung des Kleinunternehmensprinzips der gegenseitigen Vorteile hat sich Anebon nun einen guten Ruf bei uns erworben Käufer aufgrund unserer besten Unternehmen, Qualitätswaren und wettbewerbsfähigen Preisklassen. Anebon heißt Käufer aus Ihrem In- und Ausland herzlich willkommen, mit uns zusammenzuarbeiten, um gemeinsame Ergebnisse zu erzielen.

Gute Großhandelsanbieter in China bearbeiteten Edelstahl, präzise 5-Achsen-Bearbeitungsteile und CNC-Fräsdienstleistungen. Die Hauptziele von Anebon bestehen darin, unsere Kunden weltweit mit guter Qualität, wettbewerbsfähigen Preisen, zufriedener Lieferung und exzellenten Dienstleistungen zu beliefern. Kundenzufriedenheit ist unser Hauptziel. Wir heißen Sie herzlich willkommen, unseren Ausstellungsraum und unser Büro zu besuchen. Anebon freut sich darauf, eine Geschäftsbeziehung mit Ihnen aufzubauen.

Zeitpunkt der Veröffentlichung: 22. Mai 2023