Die Bedeutung des Einsatzes von Messwerkzeugen bei der CNC-Bearbeitung

Präzision und Genauigkeit:

Mit Messwerkzeugen können Maschinisten präzise und genaue Maße für die gefertigten Teile ermitteln. CNC-Maschinen arbeiten auf der Grundlage präziser Anweisungen, und Abweichungen bei den Messungen können zu fehlerhaften oder nicht funktionsfähigen Teilen führen. Messwerkzeuge wie Messschieber, Mikrometer und Messgeräte helfen bei der Überprüfung und Aufrechterhaltung der gewünschten Maße und gewährleisten so eine hohe Präzision im Bearbeitungsprozess.

Qualitätssicherung:

Messwerkzeuge sind für die Qualitätskontrolle in der CNC-Bearbeitung unerlässlich. Mithilfe von Messgeräten können Zerspanungsmechaniker die fertigen Teile prüfen, sie mit den vorgegebenen Toleranzen vergleichen und etwaige Abweichungen oder Mängel erkennen. Dadurch können rechtzeitig Anpassungen oder Korrekturen vorgenommen werden, um sicherzustellen, dass die Endprodukte den erforderlichen Qualitätsstandards entsprechen.

Werkzeugeinrichtung und -ausrichtung:

Messwerkzeuge werden zum Einrichten und Ausrichten von Schneidwerkzeugen, Werkstücken und Vorrichtungen in CNC-Maschinen verwendet. Die richtige Ausrichtung ist entscheidend, um Fehler zu vermeiden, den Werkzeugverschleiß zu minimieren und die Bearbeitungseffizienz zu maximieren. Messinstrumente wie Kantentaster, Messuhren und Höhenmessgeräte helfen bei der genauen Positionierung und Ausrichtung von Bauteilen und sorgen so für optimale Bearbeitungsbedingungen.

Prozessoptimierung:

Auch in der CNC-Bearbeitung erleichtern Messwerkzeuge die Prozessoptimierung. Durch die Messung der Abmessungen bearbeiteter Teile in verschiedenen Phasen können Maschinisten den Bearbeitungsprozess überwachen und analysieren. Mithilfe dieser Daten können potenzielle Probleme wie Werkzeugverschleiß, Materialverformung oder Maschinenfehlausrichtung erkannt werden, sodass Anpassungen vorgenommen werden können, um den Fertigungsprozess zu optimieren und die Gesamteffizienz zu verbessern.

Konsistenz und Austauschbarkeit:

Messwerkzeuge tragen dazu bei, Konsistenz und Austauschbarkeit zu erreichenCNC-bearbeitete Teile. Durch genaues Messen und Einhalten enger Toleranzen stellen Maschinisten sicher, dass Teile, die auf verschiedenen Maschinen oder zu unterschiedlichen Zeiten hergestellt wurden, austauschbar sind und wie vorgesehen funktionieren. Dies ist von entscheidender Bedeutung für Branchen, in denen Präzision und standardisierte Komponenten unerlässlich sind, beispielsweise in der Luft- und Raumfahrt-, Automobil- und Medizinbranche.

Klassifizierung von Messwerkzeugen

Kapitel 1 Stahllineal, Innen- und Außenmessschieber und Fühlerlehre

1. Stahllineal

Das Stahllineal ist das einfachste Längenmessgerät und seine Länge hat vier Spezifikationen: 150, 300, 500 und 1000 mm. Das Bild unten zeigt ein häufig verwendetes 150-mm-Stahllineal.

Das zur Messung der Länge des Teils verwendete Stahllineal ist nicht sehr genau. Dies liegt daran, dass der Abstand zwischen den Markierungslinien des Stahllineals 1 mm beträgt und die Breite der Markierungslinie selbst 0,1 bis 0,2 mm beträgt, sodass der Ablesefehler während der Messung relativ groß ist und nur Millimeter abgelesen werden können, d. h. sein minimaler Ablesewert beträgt 1 mm. Werte kleiner als 1mm können nur geschätzt werden.

Wenn die Durchmessergröße (Wellendurchmesser oder Lochdurchmesser) desCNC-FrästeileWird direkt mit einem Stahllineal gemessen, ist die Messgenauigkeit noch schlechter. Der Grund dafür ist, dass der Ablesefehler des Stahllineals selbst größer ist, auch weil das Stahllineal nicht einfach an der richtigen Position des Teiledurchmessers platziert werden kann. Daher kann die Messung des Teiledurchmessers auch mit einem Stahllineal und einem Innen- und Außenmessschieber durchgeführt werden.

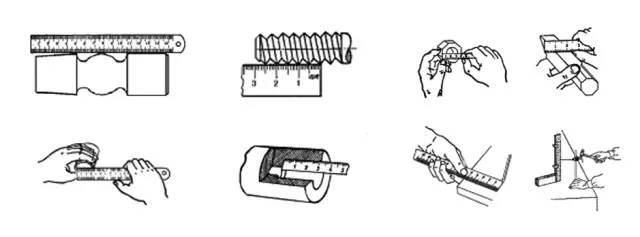

2. Interne und externe Bremssättel

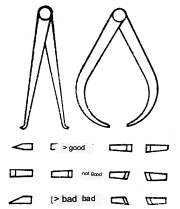

Das Bild unten zeigt zwei gängige interne und externe Bremssättel. Innen- und Außenmessschieber sind die einfachsten Vergleichsmessgeräte. Der äußere Messschieber wird zum Messen des Außendurchmessers und der flachen Oberfläche verwendet, und der innere Messschieber dient zum Messen des Innendurchmessers und der Nut. Sie selbst können die Messergebnisse nicht direkt ablesen, sondern lesen die gemessenen Längenmaße (der Durchmesser gehört ebenfalls zum Längenmaß) auf dem Stahllineal ab oder nehmen zuerst die erforderliche Größe auf dem Stahllineal ab und überprüfen dann dieCNC-DrehteileOb der Durchmesser der.

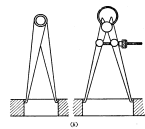

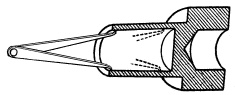

1. Einstellung der Bremssattelöffnung. Überprüfen Sie zunächst die Form des Bremssattels. Die Form des Messschiebers hat großen Einfluss auf die Messgenauigkeit und es sollte darauf geachtet werden, die Form des Messschiebers häufig zu ändern. Die Abbildung unten zeigt den Bremssattel

Der Kontrast zwischen guter und schlechter Kieferform.

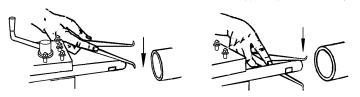

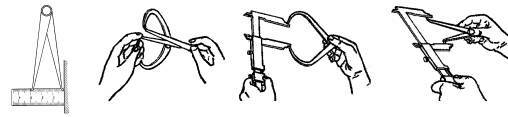

Wenn Sie die Öffnung des Bremssattels einstellen, klopfen Sie leicht auf die beiden Seiten des Bremssattelfußes. Stellen Sie den Messschieber zunächst mit beiden Händen auf eine Öffnung ein, die der Größe des Werkstücks entspricht. Klopfen Sie dann auf die Außenseite des Messschiebers, um die Öffnung des Messschiebers zu verkleinern, und klopfen Sie auf die Innenseite des Messschiebers, um die Öffnung des Messschiebers zu vergrößern. Wie in Abbildung 1 unten dargestellt. Die Backen können jedoch nicht direkt angeschlagen werden, wie in Abbildung 2 unten dargestellt. Dies kann zu Messfehlern führen, da die Backen des Messschiebers die Messfläche beschädigen. Schlagen Sie den Bremssattel nicht auf die Führungsschiene der Werkzeugmaschine. Wie in Abbildung 3 unten dargestellt.

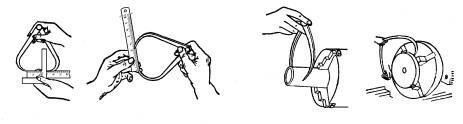

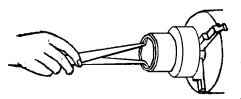

2. Verwendung des externen Messschiebers Wenn der externe Messschieber die Größe vom Stahllineal entfernt, wie in der Abbildung unten gezeigt, liegt die Messfläche eines Zangenfußes an der Endfläche des Stahllineals und die Messfläche des anderen an Der Messschieberfuß ist mit der erforderlichen Größenmarkierungslinie in der Mitte der Mitte ausgerichtet, und die Verbindungslinie der beiden Messflächen sollte parallel zum Stahllineal sein und die Sichtlinie der Person sollte senkrecht zum Stahllineal sein.

Wenn Sie den Außendurchmesser mit einem Außenmessschieber messen, dessen Größe auf einem Stahllineal ermittelt wurde, achten Sie darauf, dass die Linie der beiden Messflächen senkrecht zur Achse des Teils verläuft. Wenn der äußere Bremssattel durch sein Eigengewicht über den äußeren Kreis des Teils gleitet, sollte das Gefühl in unseren Händen so sein: Es handelt sich um den Punktkontakt zwischen dem äußeren Bremssattel und dem äußeren Kreis des Teils. Zu diesem Zeitpunkt entspricht der Abstand zwischen den beiden Messflächen des äußeren Messschiebers dem Außendurchmesser des gemessenen Teils.

Daher dient die Messung des Außendurchmessers mit einem externen Messschieber dazu, die Dichtheit des Kontakts zwischen dem externen Messschieber und dem Außenkreis des Teils zu vergleichen. Wie in der Abbildung unten gezeigt, ist es angemessen, dass das Eigengewicht des Bremssattels gerade nach unten rutschen kann. Wenn beispielsweise der Bremssattel über den äußeren Kreis gleitet, spüren wir in unseren Händen kein Kontaktgefühl, was bedeutet, dass der äußere Bremssattel größer ist als der Außendurchmesser des Teils. Wenn der äußere Bremssattel aufgrund seines Eigengewichts nicht über den Außenkreis des Teils gleiten kann, bedeutet dies, dass der äußere Bremssattel kleiner als der Außendurchmesser des Teils istCNC-Bearbeitung von Metallteilen.

Setzen Sie den Messschieber zum Messen niemals schräg auf das Werkstück, da sonst Fehler entstehen. Wie unten gezeigt. Aufgrund der Elastizität des Bremssattels ist es falsch, den äußeren Bremssattel mit Gewalt über den äußeren Kreis zu drücken, geschweige denn den Bremssattel horizontal zu drücken, wie in der Abbildung unten gezeigt. Für einen großen Außenmessschieber ist der Messdruck beim Gleiten durch den Außenkreis des Teils aufgrund seines Eigengewichts bereits zu hoch. Zu diesem Zeitpunkt sollte der Messschieber zur Messung gehalten werden, wie in der Abbildung unten gezeigt.

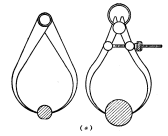

3. Die Verwendung von Innenmessschiebern Bei der Messung des Innendurchmessers mit Innenmessschiebern sollte die Linie der Messflächen der beiden Zangen senkrecht zur Achse des Innenlochs sein, d. h. die beiden Messflächen der Zangen sollten zueinander sein zwei Enden des Durchmessers des Innenlochs. Daher sollte beim Messen die Messfläche der unteren Zange als Drehpunkt an der Lochwand anliegen.

Die oberen Bremssattelfüße werden vom Loch nach und nach leicht nach innen gedrückt und schwenken entlang der Umfangsrichtung der Lochwand. Wenn die Strecke, die entlang der Umfangsrichtung der Lochwand geschwenkt werden kann, am kleinsten ist, bedeutet dies, dass sich die beiden Messflächen der inneren Messschieberfüße in der Mittelposition befinden. Die beiden Enden des Bohrungsdurchmessers. Bewegen Sie dann den Messschieber langsam von außen nach innen, um die Rundheitstoleranz des Lochs zu überprüfen.

Verwenden Sie den Innenmessschieber, dessen Größe auf einem Stahllineal ermittelt wurde, oder den Außenmessschieber, um den Innendurchmesser zu messen.

Es dient dazu, die Dichtheit des inneren Bremssattels im Loch des Teils zu vergleichen. Wenn der innere Bremssattel einen großen freien Spielraum im Loch hat, bedeutet das, dass die Größe des Bremssattels kleiner ist als der Durchmesser des Lochs; Wenn der innere Bremssattel nicht in das Loch eingesetzt werden kann oder nach dem Einsetzen in das Loch zu fest sitzt, um frei zu schwingen, bedeutet dies, dass die Größe des inneren Bremssattels kleiner als der Durchmesser des Lochs ist.

Wenn es zu groß ist und der innere Bremssattel in das Loch eingesetzt wird, ergibt sich gemäß der oben genannten Messmethode ein freier Schwenkweg von 1 bis 2 mm, und der Lochdurchmesser entspricht genau der Größe des inneren Bremssattels. Halten Sie den Messschieber beim Messen nicht mit den Händen fest.

Auf diese Weise geht das Handgefühl verloren und es ist schwierig, den Grad der Dichtheit des inneren Bremssattels im Loch des Teils zu vergleichen, und der Bremssattel wird verformt, was zu Messfehlern führt.

4. Anwendungsbereich des Messschiebers: Der Messschieber ist ein einfaches Messwerkzeug. Aufgrund seines einfachen Aufbaus, der bequemen Herstellung, des niedrigen Preises sowie der bequemen Wartung und Verwendung wird es häufig bei der Messung und Inspektion von Teilen mit geringen Anforderungen eingesetzt, insbesondere beim Schmieden. Messschieber sind die am besten geeigneten Messwerkzeuge für die Messung und Inspektion von Gussrohlingen Abmessungen. Obwohl der Messschieber ein einfaches Messwerkzeug ist, solange

Wenn wir es gut beherrschen, können wir auch eine höhere Messgenauigkeit erzielen. Verwenden Sie beispielsweise externe Messschieber, um zwei zu vergleichen

Wenn der Durchmesser des Wurzelschafts groß ist, beträgt der Unterschied zwischen den Schaftdurchmessern nur 0,01 mm.

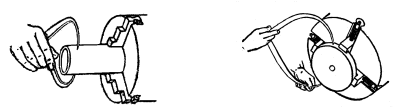

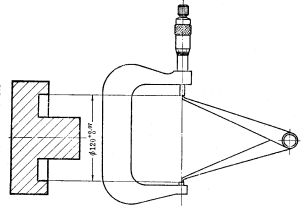

Erfahrene Meisterlassen sich auch unterscheiden. Ein weiteres Beispiel ist die Verwendung des Innenmessschiebers und des Außendurchmesser-Mikrometers zur Messung der Innenlochgröße. Erfahrene Meister sind sich absolut sicher, dass sie diese Methode zur Messung des hochpräzisen Innenlochs verwenden. Bei dieser Methode zur Messung des Innendurchmessers, die als „Innenschnappmikrometer“ bezeichnet wird, wird der Innenmessschieber verwendet, um die genaue Größe auf dem Außendurchmessermikrometer abzulesen.

Messen Sie dann den Innendurchmesser des Teils; oder stellen Sie den Grad der Dichtheit im Kontakt mit dem Loch mit der inneren Karte im Loch ein und lesen Sie dann die spezifische Größe auf dem Außendurchmesser-Mikrometer ab. Diese Messmethode ist nicht nur eine gute Möglichkeit, den Innendurchmesser zu messen, wenn es an präzisen Werkzeugen zur Messung des Innendurchmessers mangelt, sondern auch für den Innendurchmesser eines bestimmten Teils, wie in Abbildung 1-9 dargestellt, da es eine gibt Um die Welle in ihrem Loch zu befestigen, ist die Verwendung eines Präzisionsmesswerkzeugs erforderlich. Wenn es schwierig ist, den Innendurchmesser zu messen, kann die Methode der Messung des Innendurchmessers mit einem Innenmessschieber und einem Außendurchmesser-Mikrometer das Problem lösen.

3. Fühlerlehre

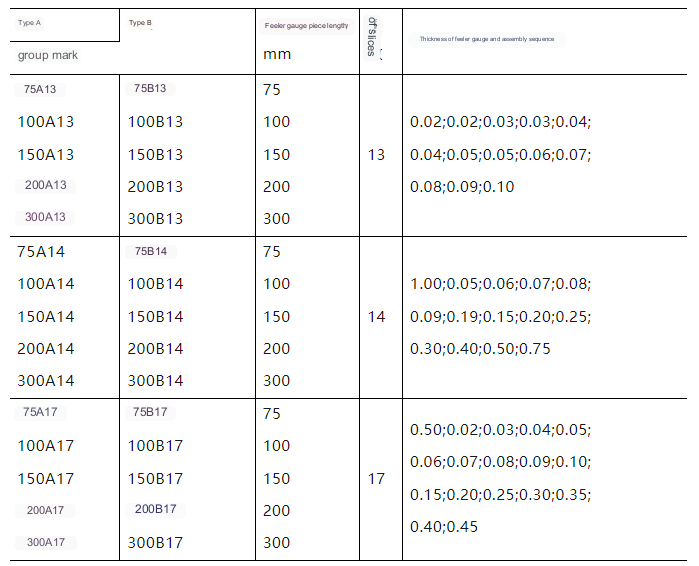

Fühlerlehren werden auch Dickenmessgeräte oder Spaltmaße genannt. Es wird hauptsächlich zum Testen der speziellen Befestigungsfläche und Befestigungsfläche der Werkzeugmaschine, des Kolbens und des Zylinders, der Kolbenringnut und des Kolbenrings, der Kreuzkopfgleitplatte und der Führungsplatte sowie der Oberseite des Einlass- und Auslassventils verwendet und dem Kipphebel sowie dem Spalt zwischen den beiden Gelenkflächen des Zahnrads. Lückengröße. Die Fühlerlehre besteht aus vielen dünnen Stahlblechen unterschiedlicher Dicke.

Entsprechend der Gruppe der Fühlerlehren werden Fühlerlehren einzeln hergestellt, und jedes Stück Fühlerlehren hat zwei parallele Messebenen und Dickenmarkierungen für den kombinierten Gebrauch. Beim Ausmessen werden je nach Größe des Fugenflächenspaltes ein oder mehrere Stücke übereinander gestapelt und in den Spalt gestopft. Beispielsweise ist die Fühlerlehre zwischen 0,03 mm und 0,04 mm auch eine Grenzlehre. Die Spezifikationen der Fühlerlehre finden Sie in Tabelle 1-1.

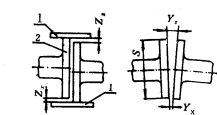

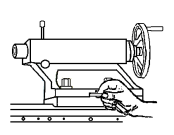

Es handelt sich um die Positionserkennung des Hauptmotors und des Wellenflansches. Befestigen Sie das Lineal an der Fühlerlehre m auf der ebenen Linie des äußeren Kreises des Flansches, basierend auf der Wellendruckwelle oder der ersten Zwischenwelle, und verwenden Sie die Fühlerlehre, um das Lineal zu messen und anzuschließen. Die Lücken ZX und ZS des Außenkreises der Kurbelwelle des Dieselmotors oder der Abtriebswelle des Untersetzungsgetriebes werden nacheinander an den vier Positionen oben, unten, links und rechts des Außenkreises des Flansches gemessen. Die folgende Abbildung dient zum Testen des Spalts (<0,04 m) der Befestigungsfläche des Reitstocks der Werkzeugmaschine.

Beim Einsatz der Fühlerlehre müssen folgende Punkte beachtet werden:

1. Wählen Sie die Anzahl der Fühlerlehrenstücke entsprechend dem Spalt der Verbindungsoberfläche aus, aber je geringer die Stückzahl, desto besser;

2. Wenden Sie beim Messen nicht zu viel Kraft an, um die Fühlerlehre nicht zu verbiegen und zu zerbrechen.

3. Werkstücke mit hoher Temperatur können nicht gemessen werden.

Das Hauptziel von Anebon wird es sein, unseren Kunden eine seriöse und verantwortungsvolle Geschäftsbeziehung zu bieten und ihnen allen persönliche Aufmerksamkeit für neue Modedesigns für OEM Shenzhen Precision Hardware Factory, kundenspezifische Fertigung, CNC-Fräsverfahren, Präzisionsguss und Prototyping-Service zu bieten. Den günstigsten Preis finden Sie hier. Außerdem erhalten Sie hier qualitativ hochwertige Produkte und Lösungen sowie einen fantastischen Service! Sie sollten nicht davor zurückschrecken, Anebon zu ergattern!

Neues Modedesign für den CNC-Bearbeitungsservice in China und den kundenspezifischen CNC-Bearbeitungsservice. Anebon verfügt über eine Reihe von Außenhandelsplattformen: Alibaba, Globalsources, Global Market und Made-in-China. Produkte und Lösungen der Marke „XinGuangYang“ HID verkaufen sich sehr gut in Europa, Amerika, dem Nahen Osten und anderen Regionen in mehr als 30 Ländern.

Zeitpunkt der Veröffentlichung: 28.06.2023