Was wissen Sie über den Oberflächenbehandlungsprozess von Materialien bei der CNC-Bearbeitung?

Bei der CNC-Bearbeitung ist die Oberflächenbehandlung der Prozess, der zur Verbesserung des Aussehens sowie der Funktion und Langlebigkeit der bearbeiteten Materialien eingesetzt wird. Zu den gebräuchlichsten Verfahren zur Oberflächenbehandlung bei der CNC-Bearbeitung gehört das Entgraten. Bei diesem Verfahren werden scharfe Kanten, Grate oder überschüssiges Material von der Oberfläche eines bearbeiteten Bauteils entfernt. Das Entgraten verbessert die Ästhetik und Sicherheit des Endprodukts.

Polieren:Durch Polieren können die Oberflächen von Stoffen geglättet werden, wodurch ein glänzendes und spiegelndes Erscheinungsbild entsteht. Es verbessert das Erscheinungsbild von Komponenten und verringert die Reibung an Teilen.

Schleifen: Es wird verwendet, um Unvollkommenheiten auf Oberflächen zu beseitigen oder genaue Toleranzen zu erreichen. Dabei wird mit einer Schleifscheibe Material von einem Werkstück entfernt.

Eloxieren:Dabei handelt es sich um einen elektrochemischen Prozess, der auf der Oberfläche metallischer Werkstoffe wie Aluminium eine oxidartige Schutzschicht erzeugt. Es verbessert die Korrosionsbeständigkeit sowie Ästhetik, Härte und.

GalvanisierenDabei wird eine dünne Metallschicht über das Material gelegt. Es verbessert die Korrosionsbeständigkeit sowie die Leitfähigkeit und das Aussehen.

Beschichtung:Bei der Oberflächenbeschichtung wird eine Korrosionsschutzschicht oder Farbe auf die Oberfläche des Materials aufgetragen. Es kann sowohl Korrosionsbeständigkeit als auch Verschleißfestigkeit bieten. Es kann auch die Ästhetik verbessern.

Wärmebehandlung:Dabei wird ein Material extremen Temperaturen und kontrollierter Abkühlung ausgesetzt, um seine mechanischen Eigenschaften zu verändern. Dieser Prozess verbessert die Haltbarkeit und Härte des Materials und widersteht Verschleiß und Verformung.

Diese Oberflächenbehandlungen können die Gesamtqualität, Leistung und Langlebigkeit von CNC-bearbeiteten Komponenten erheblich verbessern. Die Art der Behandlung, für die Sie sich entscheiden, hängt vom Material, der beabsichtigten Anwendung und den gewünschten Ergebnissen ab.

Bei der Oberflächenbehandlung handelt es sich um einen Prozess, bei dem über dem Grundmaterial ein Material erzeugt wird, das chemische, physikalische und mechanische Eigenschaften aufweist, die sich von denen des Grundmaterials unterscheiden.

Das Ziel der Oberflächenbehandlung besteht darin, die Widerstandsfähigkeit der Ware gegen Verschleiß, Korrosion und andere Anforderungen zu erfüllen. Zu den am häufigsten verwendeten Techniken zur Oberflächenbehandlung gehören das mechanische Schleifen, die chemische Oberflächenwärmebehandlung und das Aufsprühen der Oberfläche. Bei der Oberflächenbehandlung wird die Oberfläche gereinigt, gekehrt, entgratet und die Außenseite des Werkstücks entfettet. Heute besprechen wir den Ablauf der Oberflächenbehandlung.

Welche Vorteile kann eine Oberflächenbehandlung bei der Bearbeitung von Teilen bringen?

Oberflächentherapieverfahren können eine Reihe von Vorteilen mit sich bringenbearbeitete Teile, einschließlich: Verbesserte Ästhetik: Oberflächenbehandlungen wie Auffrischen, Eloxieren, Plattieren und auch Veredeln können den visuellen Charme bearbeiteter Komponenten steigern. Es kann ein glattes, glänzendes oder individuelles Finish liefern und so das Gesamtbild des Artikels verbessern.

Erhöhte Rostbeständigkeit: Viele Oberflächenbehandlungen wie Eloxieren, Plattieren und Veredeln erzeugen eine Schutzschicht auf der Oberfläche des Materials. Diese Schicht fungiert als Hindernis und schützt das Teil vor dem Kontakt mit der korrosiven Umgebung und erhöht so seine Korrosionsbeständigkeit.

Erhöhte Verschleißfestigkeit: Oberflächenbehandlungen wie Wärmebehandlung oder Endbearbeitung können die Verschleißfestigkeit bearbeiteter Teile erheblich erhöhen. Diese Verfahren können die Festigkeit, Zähigkeit und Robustheit von Materialien verbessern und sie widerstandsfähiger gegen Reibung, Abrieb und Verschleiß machen. Erhöhen Sie die Schmierung und verringern Sie die Reibung: Einige Oberflächenbehandlungen, wie Polieren oder Beschichten mit reibungsarmen Materialien, können die Reibung zwischen beweglichen Komponenten minimieren. Dies sorgt für einen reibungsloseren Ablauf, verringert den Verschleiß und steigert zudem die Gesamtleistung der bearbeiteten Teile.

Deutlich bessere chemische Beständigkeit: Durch Oberflächenbehandlung kann die chemische Beständigkeit bearbeiteter Bauteile erhöht werden. Dies ist besonders vorteilhaft, wenn Komponenten mit schädlichen Chemikalien oder Verbindungen in Kontakt kommen, die das Produkt zerstören können. Engere Toleranzen und höhere Präzision: Oberflächenbehandlungen wie Schleif- oder Polierhilfen sorgen für engere Maßhaltigkeiten und sorgen auch für eine höhere Genauigkeit der bearbeiteten Teile. Dies ist wichtig für Anwendungen, die eine hohe Präzision und auch enge Toleranzen erfordern.

Verbesserte Haftung und Bindung: Durch die Oberflächenvorbereitung kann eine geeignete Oberfläche für Klebstoffe, Farben oder andere Klebeverfahren geschaffen werden. Dies ermöglicht eine stärkere und zuverlässigere Verbindung zwischen verschiedenen Elementen und verbessert so die Produktintegrität. Insgesamt spielen Oberflächenbehandlungsprozesse eine entscheidende Rolle bei der Optimierung der Funktion, Langlebigkeit und auch des Aussehens vonbearbeitete Bauteile, wodurch sie besser für die gewünschte Anwendung geeignet sind und ihre Gesamtqualität verbessert wird.

Die am häufigsten verwendeten Oberflächenbehandlungsverfahren sind:

Vakuumgalvanisierung, Galvanikverfahren, Eloxieren, elektrolytisches Polieren, Tampondruckverfahren, Verzinkungsverfahren, Pulverbeschichtung, Wassertransferdruck, Siebdruck, Elektrophorese usw.

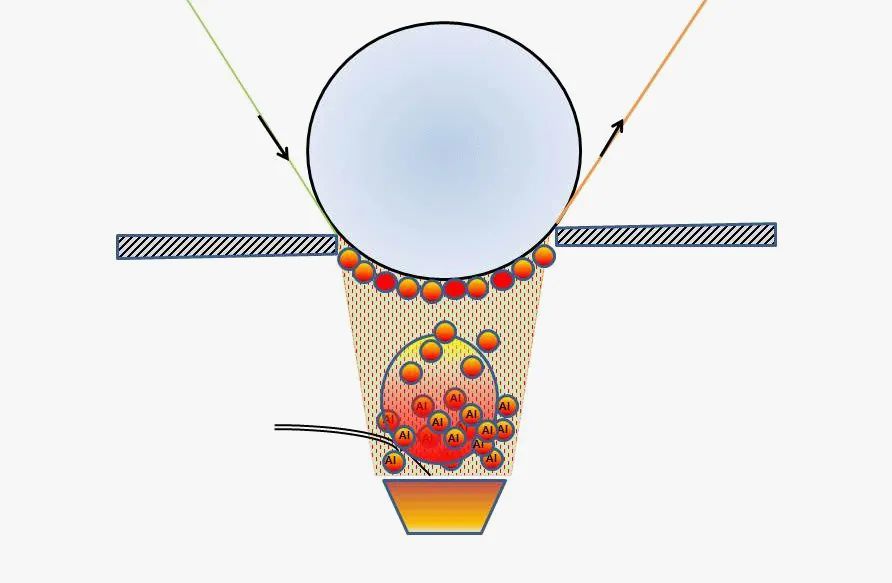

01. Vakuumbeschichtung

—— Vakuummetallisierung ——

Vakuumplattieren kann als physikalischer Abscheidungsprozess beschrieben werden. Im Wesentlichen wird das Argongas in den Vakuumzustand injiziert, die Gasatome treffen auf das Material der Wahl und das Zielmaterial wird in Moleküle gespalten, die dann von leitfähigen Substanzen absorbiert werden, um eine gleichmäßige und glatte Metallimitationsschicht zu bilden .

Anwendbare Materialien:

1. Eine Vielzahl von Materialien kann beschichtet werden, darunter Metalle, harte und weiche Kunststoffe, Keramik, Verbundwerkstoffe und Glas. Die am häufigsten verwendete Galvanisierungsmethode ist Aluminium, gefolgt von Kupfer und Silber.

2. Natürliche Materialien eignen sich nicht für die Dampfbeschichtung, da die Feuchtigkeit in natürlichen Materialien die Vakuumumgebung verändern kann.

Bei den Prozesskosten handelt es sich um die Kosten für die Dampfbeschichtung. Der Gegenstand muss entladen, geladen und dann wieder zum Sprühen gesprüht werden, was bedeutet, dass der Arbeitsaufwand hoch ist, jedoch von der Größe und Komplexität des Werkstücks abhängt.

Umweltauswirkungen: Die Vakuumgalvanisierung verursacht nur minimale Umweltauswirkungen, die den Auswirkungen des Prozesses auf die Umgebung ähneln.

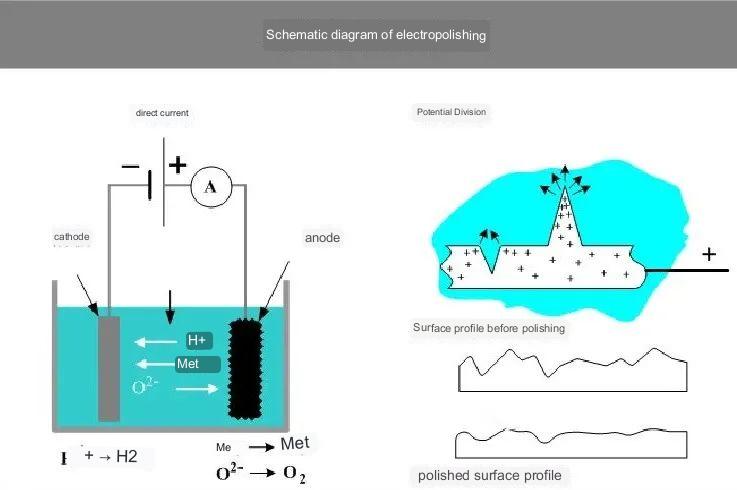

02. Elektropolieren

—— Elektropolieren ——

Unter Elektropolieren versteht man ein elektrochemisches Verfahren, bei dem die Atome imCNC-Drehteiledie in einen Elektrolyten getaucht werden, werden in Ionen umgewandelt und dann durch den Fluss einer elektrischen Ladung von der Oberfläche entfernt, wodurch feine Grate entfernt werden und der Glanz der Oberfläche erhöht wird.

Anwendbare Materialien:

1. Die meisten Metalle werden elektrolytisch poliert, wobei das Polieren der Oberfläche von Edelstahl am häufigsten verwendet wird (insbesondere bei austenitischem Edelstahl).

2. Verschiedene Materialien können nicht gleichzeitig oder sogar innerhalb desselben Lösungsmittels für die Elektrolyse elektropoliert werden.

Prozesskosten: Der gesamte elektrolytische Polierprozess ist nahezu vollständig automatisiert, was bedeutet, dass die Arbeitskosten äußerst niedrig sind. Auswirkungen auf die Umwelt: Beim elektrolytischen Polieren werden Chemikalien mit geringer Umweltbelastung eingesetzt. Der gesamte Prozess erfordert nur eine geringe Menge Wasser und ist sehr einfach anzuwenden. Darüber hinaus kann es die Eigenschaften von Edelstahl verbessern und die Korrosion von Edelstahl verzögern.

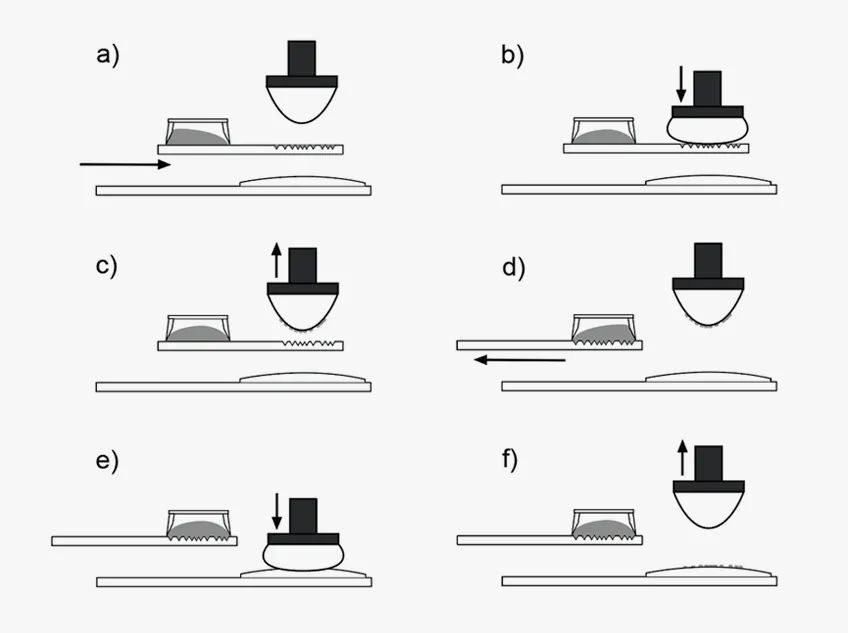

03. Tampondruckverfahren

——Tampondruck——

Die Möglichkeit, Bilder, Texte und Grafiken auf die Oberflächen unregelmäßig geformter Objekte zu drucken, wird zu einem wichtigen Aspekt des Spezialdrucks.

Anwendbare Materialien:

Der Tampondruck ist für fast jedes Material eine praktikable Option, mit Ausnahme von Materialien, die spröder sind wie Silikonpads wie PTFE.

Prozesskosten Niedrige Formkosten und niedrige Arbeitskosten.

Umweltauswirkungen: Da dieser Prozess auf lösliche Tinten beschränkt ist (die mit schädlichen Chemikalien verunreinigt sind) und erhebliche Auswirkungen auf die Umwelt hat.

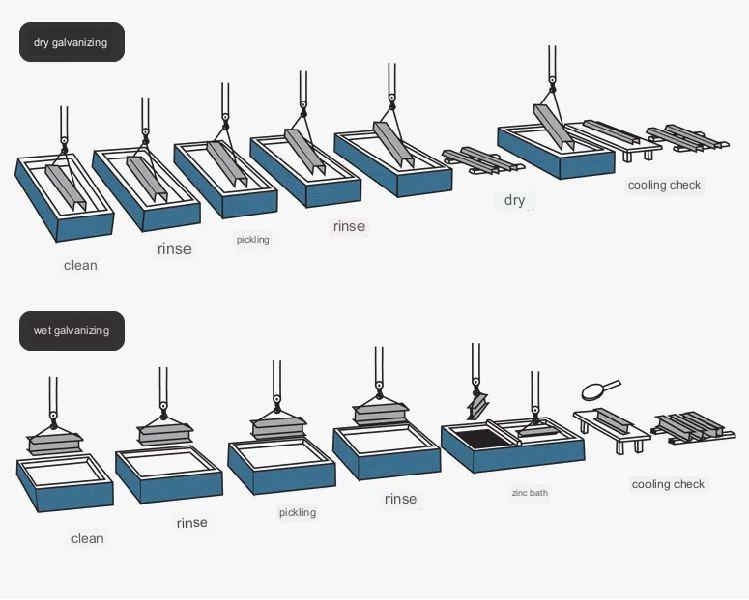

04. Verzinkungsprozess

—— Verzinken ——

Eine Technologie zur Oberflächenbehandlung, bei der eine Zinkschicht auf die Oberfläche von Stahllegierungen aufgetragen wird, um ästhetische und rostfreie Eigenschaften zu erzielen. Die Zinkbeschichtung auf der Oberfläche fungiert als elektrochemische Schutzschicht, die Metallkorrosion verhindert. Die beiden am häufigsten verwendeten Methoden sind Feuerverzinkung und Verzinkung.

Anwendbare Materialien:

Da die Verzinkung auf einer metallurgischen Bindung beruht, eignet sich dieses Verfahren zur Behandlung von Oberflächen auf Eisen und Stahl.

Prozesskosten: Keine Formkosten, kurze Zykluszeiten oder mittlere Arbeitskosten, da die Qualität der Oberfläche des Werkstücks maßgeblich durch die vor dem Verzinken von Hand durchgeführte Oberflächenbehandlung bestimmt wird.

Auswirkungen auf die Umwelt: Da der Prozess der Verzinkung die Lebensdauer von Stahlteilen um 40 bis 100 Jahre verlängern kann und zudem Korrosion und Rostbildung verhindert, kann der Prozess Auswirkungen auf den Schutz der Umgebung haben. Darüber hinaus kann das verzinkte Werkstück nach Ablauf seiner Nutzungsdauer wieder in den Zinktank zurückgeführt werden und die kontinuierliche Verwendung von Zink in flüssiger Form verursacht keinen physischen oder chemischen Abfall.

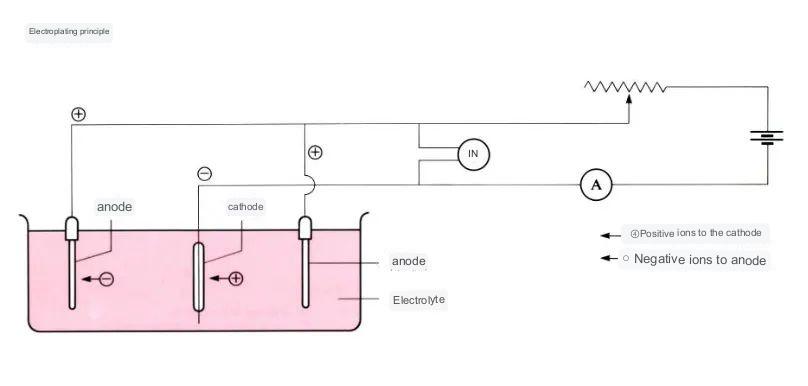

05. Galvanisierungsprozess

—— Galvanisieren ——

Das Verfahren, bei dem durch Elektrolyse eine dünne Schicht eines Metallfilms auf der Oberfläche von Bauteilen angebracht wird, um die Metalloxidation zu stoppen, die Verschleißfestigkeit, die Leitfähigkeit, die Lichtreflexionskorrosionsbeständigkeit und das Erscheinungsbild zu verbessern. Die äußere Schicht vieler Münzen kann auch galvanisiert werden. .

Anwendbare Materialien:

1. Viele Metalle werden galvanisiert. Verschiedene Metalle weisen jedoch unterschiedliche Reinheitsgrade und Beschichtungseffektivitäten auf. Die beliebtesten davon sind die folgenden: Zinn und Chrom, Silber, Nickel und Rhodium.

2. Das beliebteste Material für die Galvanisierung ist ABS. ABS.

3. Nickelmetall sollte nicht zum Galvanisieren von Produkten verwendet werden, die mit der Haut in Berührung kommen, da es reizend und schädlich für die Haut ist.

Prozesskosten: Es fallen keine Formkosten an, es sind jedoch Vorrichtungen erforderlich, um die Teile zu sichern. Die Zeitkosten richten sich nach der Temperatur und der Art des Metalls oder die Arbeitskosten (mittel bis hoch) hängen von der spezifischen Art der plattierten Komponenten wie Schmuck usw. ab Silberwaren, die ein hohes Maß an Fachwissen erfordern. Aufgrund der hohen Ansprüche an Optik und Langlebigkeit wird es von hochqualifizierten Mitarbeitern geführt.

Die Auswirkungen der Galvanisierung auf die Umwelt: Bei der Galvanisierung werden große Mengen giftiger Chemikalien eingesetzt, weshalb eine professionelle Umleitung und Absaugung unerlässlich ist, um die Auswirkungen auf die Umwelt zu minimieren.

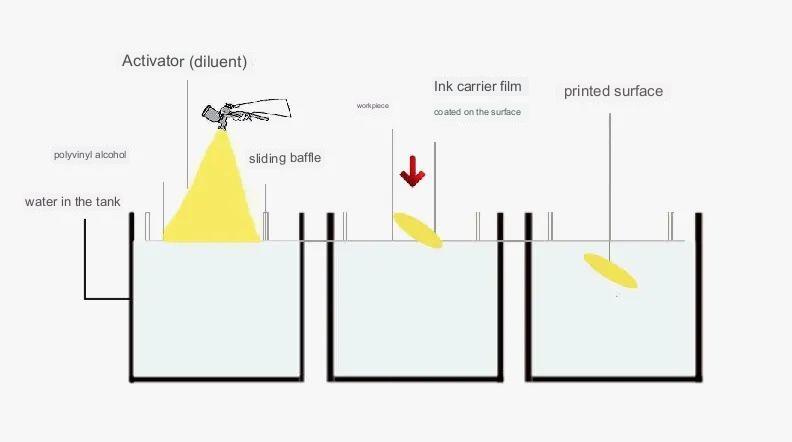

06. Wassertransferdruck

—— Hydrotransferdruck ——

Dabei handelt es sich um eine Technik, bei der mithilfe von Druckwasser ein Farbmuster auf das Transferpapier und die Oberfläche eines dreidimensionalen Produkts gedruckt wird. Da die Anforderungen der Menschen an die Verpackung von Produkten und die Dekoration von Oberflächen steigen, wird der Einsatz von Print-on-Demand immer weiter verbreitet.

Anwendbare Materialien:

Für den Wassertransferdruck sind alle Arten harter Materialien geeignet und die zum Besprühen geeigneten Materialien müssen für den Druck mit Wasser geeignet sein. Am beliebtesten sind Spritzgussteile sowie Metallkomponenten.

Prozesskosten: Es fallen keine schimmelbedingten Kosten an, jedoch müssen viele Produkte gleichzeitig mithilfe von Vorrichtungen in Wasser überführt werden. Die Gesamtkosten betragen nicht mehr als die Zeit pro Zyklus.

Auswirkungen auf die Umwelt: Im Vergleich zum Aufsprühen von Produkten werden Druckfarben beim Wassertransferdruck vollständiger aufgetragen, wodurch das Risiko von Leckagen und Abfall verringert wird.

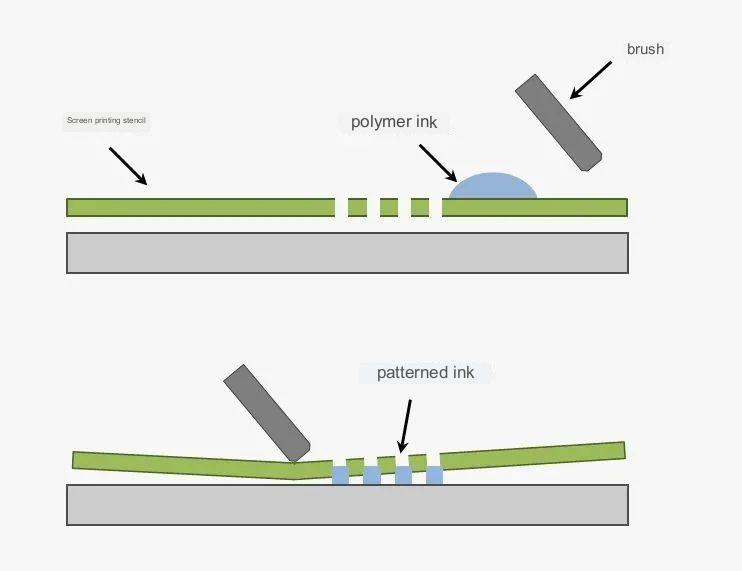

07. Siebdruck

—— Siebdruck ——

Durch die Extrusion des Schabers wird Tinte über das Netz auf die Oberfläche übertragen und erzeugt genau das gleiche Bild, das beim ersten Mal gedruckt wurde. Siebdrucker sind einfach zu bedienen, lassen sich leicht drucken und Platten herstellen, sind preisgünstig und bieten eine hervorragende Flexibilität.

Zu den häufig verwendeten Druckmaterialien gehören farbige Ölgemälde, Poster, Visitenkarten, Postereinbände, Warenschilder sowie gefärbte und bedruckte Textilien.

Anwendbare Materialien:

Nahezu jedes Material kann im Siebdruckverfahren bedruckt werden, darunter Metall, Kunststoff, Papierkeramik, Glas und mehr.

Prozesskosten Die Kosten für die Form sind minimal, hängen aber dennoch von der Menge der verwendeten Farben ab, da jede Farbe einzeln erstellt werden muss. Insbesondere beim Mehrfarbendruck sind die Arbeitskosten sehr hoch.

Auswirkungen auf die Umwelt: Siebdruck mit hellen Tinten hat keine negativen Auswirkungen auf die Umwelt. Tinten, die aus PVC und Formaldehyd bestehen, sind jedoch giftige chemische Verbindungen und müssen recycelt und dann zu gegebener Zeit entsorgt werden, um die Wasserverschmutzung zu verhindern .

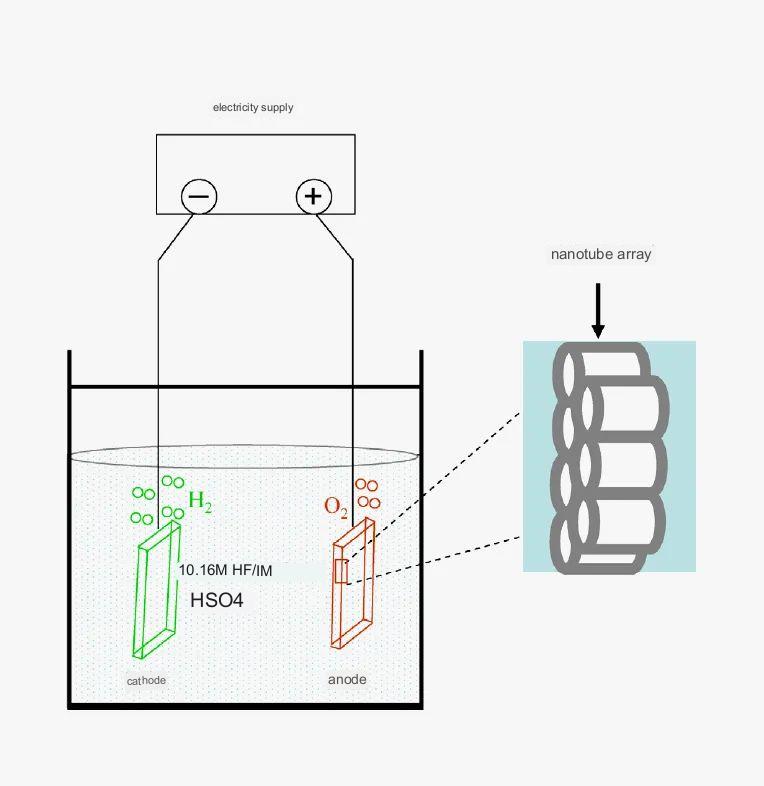

08. Eloxieren

—— Anodische Oxidation ——

Der anodische Oxidationsprozess für Aluminium basiert in erster Linie auf dem elektrochemischen Konzept, um auf dem Aluminium und der Aluminiumlegierung eine darunter liegende dünne Schicht aus Al2O3 (Aluminiumoxid) zu erzeugen. Das Oxid verfügt über besondere Eigenschaften wie Korrosionsschutz, Verzierung, Isolierung und Verschleißfestigkeit.

Anwendbare Materialien:

Aluminium, Aluminiumlegierungen und andere Aluminiumprodukte

Prozesskosten: Im Produktionsprozess ist der Verbrauch an Strom und Wasser erheblich, insbesondere während des Oxidationsprozesses. Der Energieverbrauch der Maschinen selbst erfordert eine kontinuierliche Kühlung mit fließendem Wasser. Der Stromverbrauch pro Tonne beträgt typischerweise etwa 1000 Grad.

Umweltauswirkungen: Eloxieren ist im Hinblick auf die Energieeffizienz keine Ausnahme. Bei der Elektrolyse von Aluminium entstehen jedoch durch die Anodenreaktion Gase, die schädliche Auswirkungen auf die Ozonschicht der Atmosphäre haben.

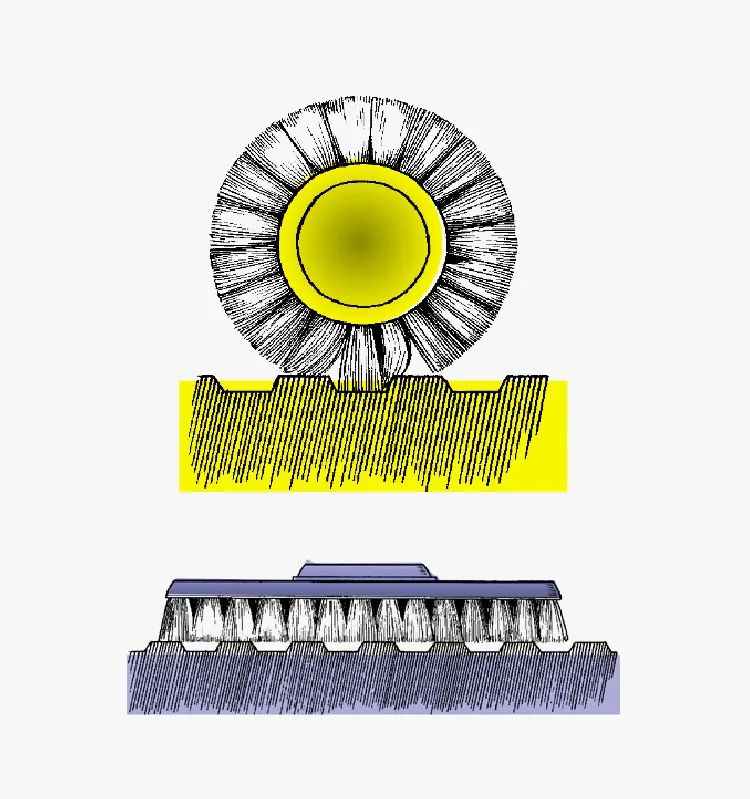

09. Metalldrahtziehen

—— Metalldraht ——

Es handelt sich um einen Oberflächenbehandlungsansatz, bei dem durch Schleifen des Gegenstands Linien auf der Oberfläche der Arbeitsfläche erzeugt werden, um eine attraktive Wirkung zu erzielen. Je nach den verschiedenen Strukturen nach der Kabeldarstellung kann man sie einteilen in: gerade Kabelführung, ungeordnete Kabelführung, gewellte sowie verwirbelte.

Relevante Materialien: Fast alle Metallmaterialien können das Metallschnurziehverfahren nutzen.

Prozesskosten: Der Verfahrensansatz ist einfach, die Geräte sind unkompliziert, der Materialverbrauch ist äußerst gering, die Kosten sind relativ gering und der finanzielle Vorteil ist hoch.

Umwelteinflüsse: reine Metallprodukte, keine Farbe oder irgendwelche chemischen Materialien auf der Oberfläche, 600 Grad hohe Temperatur schmilzt nicht, erzeugt keine giftigen Gase, erfüllt sowohl Brandschutz- als auch Umweltschutzanforderungen.

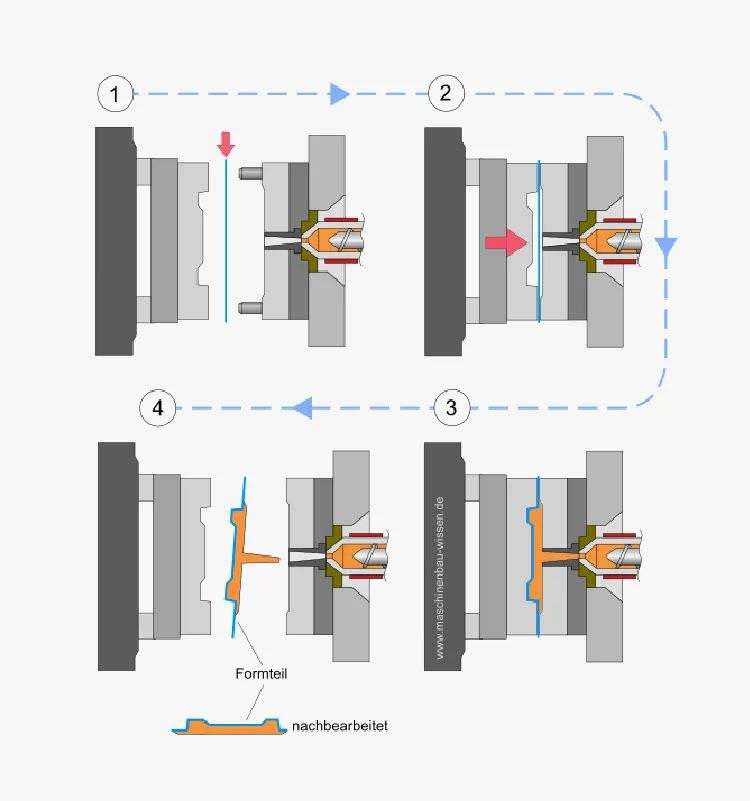

10. In-Mold-Dekoration

—— In-Mold-Dekoration-IMD ——

Dabei handelt es sich um eine Formtechnik, bei der die mit Muster bedruckte Membran direkt in die Stahlform und die Form eingebracht wird, das Harz zum Formen in die Metallform und die Form eingegossen wird, die Membran verbunden wird und die mit Muster bedruckte Membran hergestellt wird Harz eingearbeitet und zu einem fertigen Produkt verfestigt.

Geeignetes Produkt: Kunststoffoberfläche

Verfeinerung der Kosten: Sie müssen lediglich eine Sammlung von Schimmelpilzen anlegen, was die Kosten und Arbeitsstunden senken kann, eine hochautomatisierte Produktion, einen vereinfachten Herstellungsprozess, einen einmaligen Spritzgussvorgang sowie die Erzielung von Formgebung und Dekoration zum selben Zeitpunkt zur gleichen Zeit.

Umweltbelastung: Diese moderne Technologie ist sowohl umweltfreundlich als auch umweltfreundlich und verhindert die Verschmutzung durch herkömmliches Lackieren und Galvanisieren.

Zu den Vorteilen von Anebon gehören geringere Gebühren, ein dynamisches Einkommensteam, spezialisierte Qualitätskontrolle, robuste Fabriken, hochwertige Dienstleistungen für die CNC-Bearbeitung von Aluminiumteilen und die CNC-Bearbeitung von Drehteilen. Anebon hat sich zum Ziel gesetzt, kontinuierliche Systeminnovationen, Managementinnovationen, Eliteinnovationen und Brancheninnovationen durchzuführen, die Gesamtvorteile voll auszuschöpfen und kontinuierlich Verbesserungen vorzunehmen, um hervorragende Leistungen zu erzielen.

Anebon neues Produkt China-Schlosslochbearbeitungsmaschine und Aluminiumfenster-Schlosslochbearbeitungsmaschine. Anebon verfügt über eine komplette Materialproduktionslinie, Montagelinie, Qualitätskontrollsystem und, was am wichtigsten ist, jetzt verfügt Anebon über viele patentierte Technologien und ein erfahrenes Technik- und Produktionsteam sowie einen erfahrenen Vertriebsservice Team. Mit allen Vorteilen der Menschen wollten wir „die renommierte internationale Marke für Nylon-Monofilamente“ schaffen und unsere Produkte in jeden Winkel der Welt vertreiben. Wir bleiben in Bewegung und geben unser Bestes, um die Kunden von Anebon zu bedienen.

Zeitpunkt der Veröffentlichung: 29. Juli 2023