Was wissen Sie über die Dimensionierungsdetails im mechanischen Design, auf die geachtet werden muss?

Abmessungen des Gesamtprodukts:

Sie sind die Maße, die die Gesamtform und -größe eines Objekts definieren. Diese Abmessungen werden normalerweise als numerische Werte in den rechteckigen Feldern dargestellt, die Höhe, Breite und Länge angeben.

Toleranzen:

Toleranzen sind die zulässigen Maßabweichungen, die eine ordnungsgemäße Passform, Funktion und Montage gewährleisten. Toleranzen werden durch eine Kombination aus Plus- und Minuszeichen sowie numerischen Werten definiert. Ein Loch mit einem Durchmesser von 10 mm +- 0,05 mm bedeutet beispielsweise, dass der Durchmesserbereich zwischen 9,95 mm und 10,05 mm liegt.

Geometrische Abmessungen und Toleranzen

Mit GD&T können Sie die Geometrie von Komponenten und Baugruppenmerkmalen steuern und definieren. Das System umfasst Kontrollrahmen und Symbole zur Angabe von Merkmalen wie Ebenheit (oder Konzentrizität), Rechtwinkligkeit (oder Parallelität) usw. Dies liefert mehr Informationen über die Form und Richtung von Merkmalen als grundlegende Dimensionsmessungen.

Oberflächenbeschaffenheit

Mit der Oberflächenbeschaffenheit wird die gewünschte Textur oder Glätte der Oberfläche angegeben. Die Oberflächenbeschaffenheit wird durch Symbole wie Ra (arithmetisches Mittel), Rz (maximales Höhenprofil) und spezifische Rauheitswerte ausgedrückt.

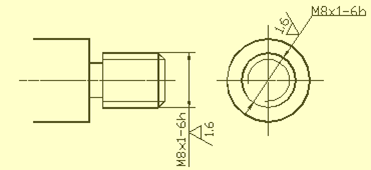

Gewindefunktionen

Um Gewindeelemente wie Bolzen oder Schrauben zu bemaßen, müssen Sie die Gewindegröße, Steigung und Gewindereihe angeben. Sie können auch beliebige andere Details wie Gewindelänge, Fasen oder Gewindelänge angeben.

Montagebeziehungen und Freigaben

Bei der Konstruktion mechanischer Baugruppen sind auch Bemaßungsdetails wichtig, um die Beziehung zwischen den Komponenten sowie die für eine ordnungsgemäße Funktion erforderlichen Abstände zu berücksichtigen. Es ist wichtig, Passflächen, Ausrichtungen, Lücken und alle für die Funktionalität erforderlichen Toleranzen anzugeben.

Bemaßungsmethoden für gängige Strukturen

Bemaßungsmethoden für gängige Löcher (Sacklöcher, Gewindelöcher, Senklöcher, Senklöcher); Bemaßungsmethoden für Fasen.

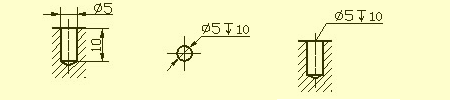

❖ Sackloch

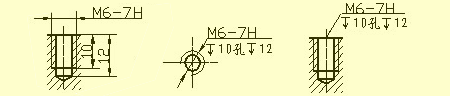

❖ Gewindeloch

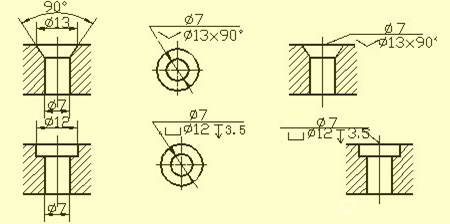

❖ Senkung

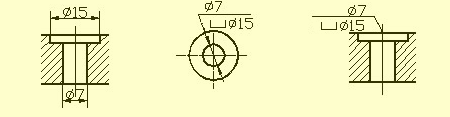

❖ Senkloch

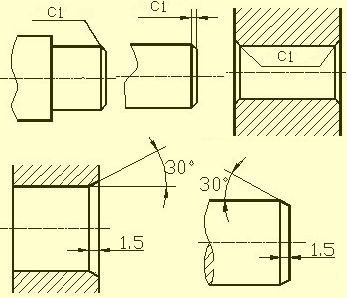

❖ Fase

Bearbeitete Strukturen am Teil

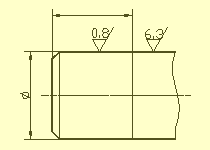

❖ Hinterschnittnut und Schleifscheiben-Überlaufnut

Um das Entfernen des Werkzeugs vom Teil zu erleichtern und sicherzustellen, dass die Oberflächen der in Kontakt stehenden Teile während der Montage gleich sind, sollte bei der Oberflächenbearbeitung eine vorgefertigte Hinterschnittnut oder eine Schleifscheiben-Überlaufnut angebracht werden verarbeitet.

Im Allgemeinen kann die Größe des Hinterschnitts als „Rillentiefe x Durchmesser“ oder „Rillentiefe x Rillenbreite“ angegeben werden. Die Überlaufnut der Schleifscheibe beim Schleifen der Stirnfläche oder des Außenkreises.

❖Bohrstruktur

Mit einem Bohrer gebohrte Sacklöcher haben unten einen Winkel von 120 Grad. Die Tiefe des Zylinderteils entspricht der Bohrtiefe, ohne die Grube. Der Übergang zwischen dem Stufenloch und dem 120-Grad-Kegel wird durch einen Kegel mit einer Ziehmethode sowie einer Bemaßung markiert.

Um ein präzises Bohren zu gewährleisten und ein Brechen des Bohrers zu vermeiden, ist es wichtig, dass die Achse des Bohrers möglichst senkrecht zur Fläche des zu bohrenden Endes steht. Das Bild unten zeigt, wie die drei Bohrendflächen richtig strukturiert werden.

❖Vorsprünge und Grübchen

Im Allgemeinen müssen die Oberflächen behandelt werden, die mit anderen Teilen oder Teilen in Kontakt kommen. Vorsprünge und Vertiefungen an Gussteilen werden üblicherweise so gestaltet, dass sie die Bearbeitungsfläche verkleinern und gleichzeitig einen guten Kontakt zwischen den Oberflächen gewährleisten. Auflageflächenvorsprünge und Auflageflächengruben sind verschraubt; Zur Reduzierung der Bearbeitungsfläche wird eine Nut erzeugt.

Gemeinsame Teilstrukturen

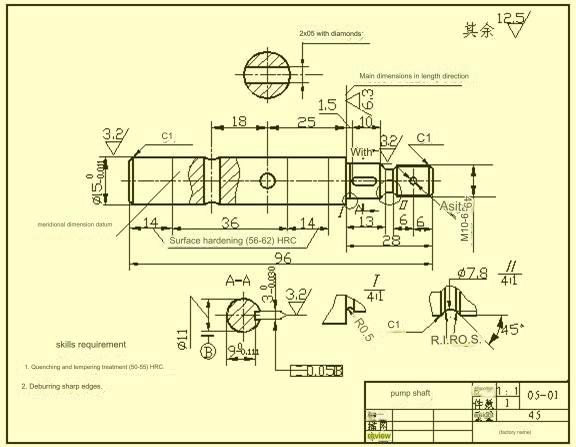

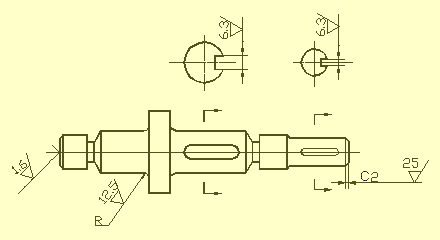

❖Wellenhülsenteile

Beispiele für solche Teile sind Wellen, Buchsen und andere Teile. Solange die Grundansicht und Querschnitte gezeigt werden, ist es möglich, seine lokale Struktur und Hauptmerkmale auszudrücken. Die Projektionsachse wird normalerweise horizontal platziert, um die Anzeige der Zeichnung zu erleichtern. Die Achse sollte auf einer vertikalen Seitenlinie platziert werden.

Zur Messung der radialen Abmessungen wird die Achse der Buchse verwendet. Dies wird beispielsweise zur Ermittlung von F14 und F11 (siehe Abschnitt AA) verwendet. Die Figur ist gezeichnet. Die Designanforderungen werden mit dem Prozessbenchmark vereinheitlicht. Wenn Sie beispielsweise Wellenteile auf einer Drehmaschine bearbeiten, können Sie Kauschen verwenden, um das mittlere Loch der Welle zu drücken. In Längsrichtung kann die wichtige Stirnfläche bzw. Kontaktfläche (Schulter) bzw. bearbeitete Fläche als Bezugspunkt dienen.

Die Abbildung zeigt, dass die Schulter rechts mit der Oberflächenrauheit Ra6,3 die Hauptreferenz für die Abmessungen in Längenrichtung ist. Daraus können Größen wie 13, 14, 1,5 und 26,5 gezogen werden. Der Hilfssockel markiert die Gesamtlänge des Schaftes 96.

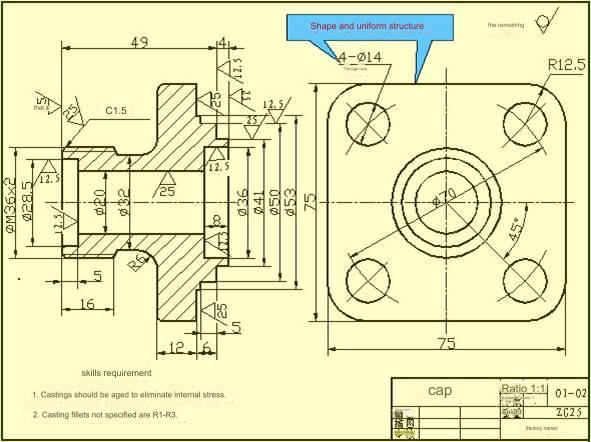

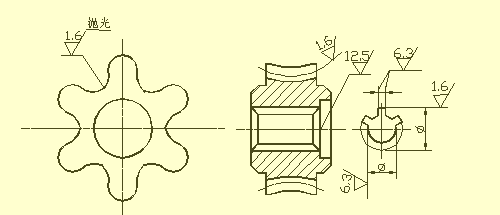

❖Teile der Scheibenabdeckung

Bei dieser Art von Teil handelt es sich im Allgemeinen um eine flache Scheibe. Es umfasst Endabdeckungen, Ventildeckel, Zahnräder und andere Komponenten. Die Hauptstruktur dieser Teile ist ein rotierender Körper mit verschiedenen Flanschen und gleichmäßig verteilten runden Löchern. Lokale Strukturen, wie zum Beispiel Rippen. Generell gilt bei der Auswahl von Ansichten, dass Sie als Hauptansicht die Schnittansicht entlang der Achse oder Symmetrieebene wählen sollten. Sie können der Zeichnung auch andere Ansichten hinzufügen (z. B. eine linke Ansicht, eine rechte Ansicht oder eine Draufsicht), um die Einheitlichkeit der Struktur und Form darzustellen. In der Abbildung ist zu sehen, dass eine linke Seitenansicht hinzugefügt wurde, um den quadratischen Flansch mit seinen abgerundeten Ecken und den gleichmäßig verteilten vier Durchgangslöchern zu zeigen.

Bei der Messung von Scheibenabdeckungskomponenten wird im Allgemeinen die Bewegungsachse durch das Wellenloch als radiale Maßachse und die wichtigste Kante als primäre Maßgröße in Längenrichtung gewählt.

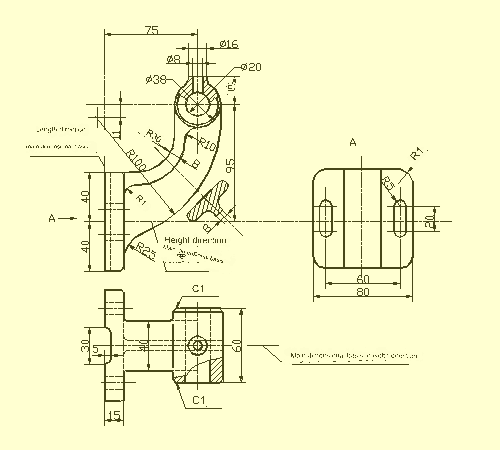

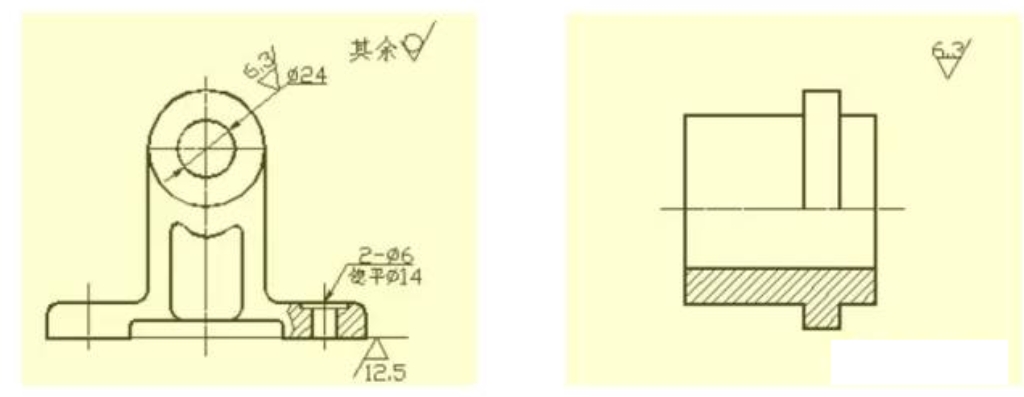

❖ Teile für die Gabel

Sie umfassen typischerweise die Pleuel- und Schaltgabelhalterungen sowie verschiedene andere Komponenten. Aufgrund ihrer unterschiedlichen Bearbeitungspositionen werden der Arbeitsort und die Form des Teils bei der Auswahl der Ansicht berücksichtigt, die als primär verwendet wird. Die Auswahl alternativer Ansichten erfordert in der Regel mindestens zwei grundlegende Perspektiven sowie geeignete Schnittansichten, Teilansichten und andere Ausdruckstechniken, um zu zeigen, wie die Struktur lokal für das Stück ist. Die Auswahl der in den Teilen des Pedalsitzdiagramms dargestellten Ansichten ist einfach und leicht verständlich. Um die Größe der Rippe und des Lagers auszudrücken, ist die richtige Ansicht nicht erforderlich, aber für die Rippe, die T-förmig ist, ist es besser, den Querschnitt zu verwenden. geeignet.

Beim Messen der Abmessungen von gabelförmigen Bauteilen werden häufig die Basis des Teils sowie der Symmetrieplan des Teils als Bezugspunkt für die Abmessungen verwendet. Schauen Sie sich das Diagramm für Methoden zur Bestimmung der Abmessungen an.

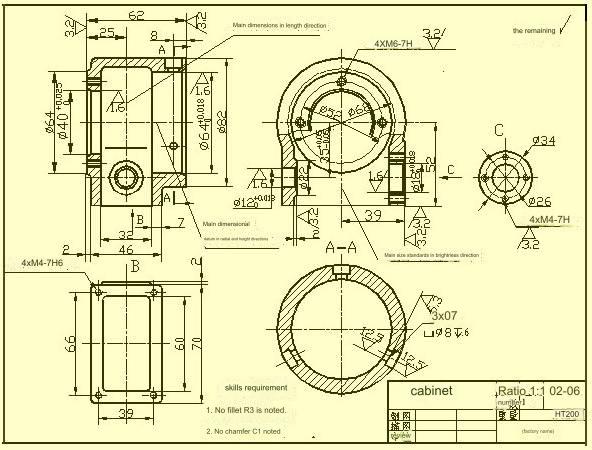

❖Teile der Box

Im Allgemeinen sind Form und Struktur der Teile komplizierter als bei den anderen drei Arten von Teilen. Darüber hinaus ändern sich die Bearbeitungspositionen. Sie bestehen typischerweise aus Ventilkörpern, Pumpenkörpern, Reduzierkästen und verschiedenen anderen Komponenten. Bei der Auswahl einer Ansicht für die Hauptansicht kommt es vor allem auf die Lage des Arbeitsbereichs und die Eigenschaften der Form an. Wenn Sie andere Ansichten wählen, müssen je nach Situation geeignete Hilfsansichten wie Schnitte oder Teilansichten, Schnitte und Schrägansichten ausgewählt werden. Sie sollten die äußere und innere Struktur des Stückes klar vermitteln.

In Bezug auf die Dimensionierung werden häufig die Achse verwendet, die durch die Konstruktionsschlüssel-Montagefläche und die Kontaktfläche (oder Prozessfläche) sowie den Symmetrieplan (Breite, Länge) der Hauptstruktur des Kastens usw. verwendet werden muss als die Abmessungen der Referenz. Wenn es um die Bereiche des Kartons geht, die geschnitten werden müssen, müssen die Abmessungen so genau wie möglich markiert werden, um die Handhabung und Prüfung zu erleichtern.

Oberflächenrauheit

❖ Konzept der Rauheit der Oberfläche

Die mikroskopisch geformten geometrischen Merkmale, die aus Spitzen und Tälern mit winzigen Lücken auf der Oberfläche bestehen, werden als Rauheit der Oberfläche bezeichnet. Dies wird durch Kratzer verursacht, die Werkzeuge auf den Oberflächen bei der Herstellung von Teilen hinterlassen, und durch die Verformung, die durch den Kunststoff der Metalloberfläche beim Schneiden und Spalten entsteht.

Auch die Rauheit von Oberflächen ist ein wissenschaftlicher Indikator zur Beurteilung der Qualität der Teileoberfläche. Es beeinflusst die Eigenschaften der Teile, ihre Passgenauigkeit, Verschleißfestigkeit, Korrosionsbeständigkeit, Dichtungsoptik und Aussehen. der Komponente.

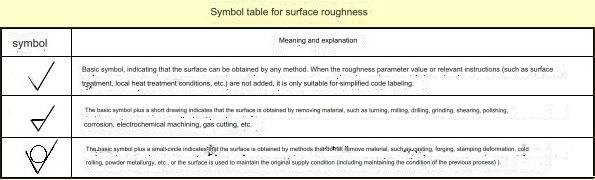

❖ Symbole, Markierungen und Markierungen für Oberflächenrauheitscodes

Das Dokument GB/T 131-393 spezifiziert den Oberflächenrauheitscode sowie seine Notationstechnik. Die Symbole, die die Rauheit der Oberflächenelemente in der Zeichnung angeben, sind in der folgenden Tabelle aufgeführt.

❖ Hauptbewertungsparameter der Rauheit von Oberflächen

Die zur Bewertung der Rauheit der Teileoberfläche verwendeten Parameter sind:

1.) Arithmetische mittlere Konturabweichung (Ra)

Das arithmetische Mittel des Absolutwerts des Konturversatzes in der Länge. Die Werte von Ra sowie die Länge der Probenahme sind in dieser Tabelle aufgeführt.

2.) Maximale maximale Profilhöhe (Rz)

Die Abtastdauer ist die Lücke zwischen der oberen und unteren Linie der Konturspitze.

Beachten Sie: Der Ra-Parameter wird bei der Verwendung bevorzugt.

❖ Die Anforderungen zur Kennzeichnung der Oberflächenrauheit

1.) Ein Beispiel für eine Codebeschriftung zur Angabe der Rauheit der Oberfläche.

Die Oberflächenrauheitshöhenwerte Ra, Rz und Ry werden durch numerische Werte im Code gekennzeichnet, es sei denn, der Parametercode kann weggelassen werden. Ra ist nicht erforderlich, anstelle des entsprechenden Werts für den Parameter Rz oder Ry muss zuvor identifiziert werden auf beliebige Parameterwerte. Ein Beispiel für die Beschriftung finden Sie in der Tabelle.

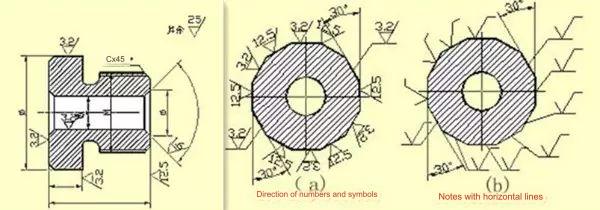

2.) Technik zum Markieren von Symbolen und Zahlen auf rauen Oberflächen

❖ Wie markiere ich die Rauheit von Oberflächensymbolen auf Zeichnungen?

1.) Die Rauheit der Oberfläche (Symbol) sollte mit den sichtbaren Konturlinien bzw. Maßlinien bzw. auf deren Verlängerungslinien platziert werden. Die Spitze des Symbols sollte von der Außenseite des Materials zur Oberfläche zeigen.

2.) 2. Die jeweilige Richtung für Symbole und Zahlen im Rauheitskennzeichen auf Oberflächen ist entsprechend den Vorschriften zu kennzeichnen.

Ein gutes Beispiel für die Markierung der Oberflächenrauheit

Für jede Fläche wird die gleiche Zeichnung verwendet, die in der Regel nur mit der Ein-Generation (Symbol) markiert wird und der Maßlinie am nächsten liegt. Wenn der Bereich nicht groß genug oder schwer zu markieren ist, besteht die Möglichkeit, die Grenze zu ziehen. Wenn alle Oberflächen eines Artikels die gleichen Anforderungen an die Oberflächenrauheit erfüllen, können die Markierungen im oberen rechten Teil Ihrer Zeichnung gleichmäßig angebracht werden. Wenn die meisten Oberflächen eines Stücks die gleichen Oberflächenrauheitsspezifikationen aufweisen, lautet der am häufigsten verwendete Code (Symbol) gleichzeitig. Schreiben Sie diesen in den oberen linken Bereich Ihrer Zeichnung. Schließen Sie auch „Ruhe“ „Ruhe“ ein. Die Abmessungen aller einheitlich gekennzeichneten Oberflächenrauheitssymbole und Erläuterungstexte müssen das 1,4-fache der Höhe der Markierungen auf der Zeichnung betragen.

Die Rauheit der Oberfläche (Symbol) auf der kontinuierlich gekrümmten Oberfläche des Bauteils, der Oberfläche sich wiederholender Elemente (z. B. Zähne, Löcher, Rillen, Löcher oder Rillen) sowie der unterbrochenen Oberfläche, die nur durch dünne durchgezogene Linien verbunden sind nur einmal beobachtet.

Wenn es mehrere Spezifikationen für die Oberflächenrauheit für genau denselben Bereich gibt, sollte die dünne durchgezogene Linie gezeichnet werden, um die Trennlinie zu markieren, und die entsprechende Rauheit und Abmessungen sollten aufgezeichnet werden.

Wenn festgestellt wird, dass die Zahnform nicht auf der Oberfläche von Gewinden, Zahnrädern oder anderen Zahnrädern erkennbar ist. Die Rauheit des Oberflächencodes (Symbol) ist in der Abbildung ersichtlich.

Die Rauheitscodes für die Arbeitsfläche des zentralen Lochs, die Seite der Keilnutverrundungen und Fasen könnten den Beschriftungsprozess vereinfachen.

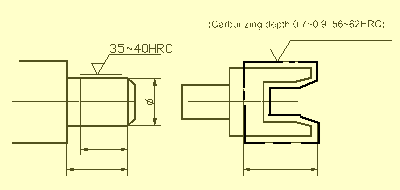

Wenn dieCNC-FrästeileSollen die Flächen mit Wärme behandelt oder teilweise beschichtet (beschichtet) werden, ist die gesamte Fläche mit dicken gestrichelten Linien zu markieren und die entsprechenden Maße sind deutlich zu kennzeichnen. Die Spezifikationen können auf der Linie horizontal entlang der langen Kante des Oberflächenrauheitssymbols angezeigt werden.

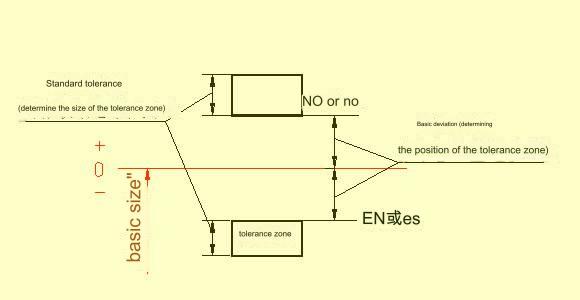

Grundtoleranzen und Standardabweichungen

Um die Produktion zu erleichtern, ermöglichen Sie die Interoperabilität vonCNC-bearbeitete Komponentenund unterschiedliche Nutzungsanforderungen erfüllen, legt die nationale Norm „Grenzwerte und Passungen“ fest, dass die Toleranzzone aus zwei Komponenten besteht, nämlich der Standardtoleranz und der Grundabweichung. Die Standardtoleranz bestimmt, wie groß die Toleranzzone ist, und die Grundabweichung bestimmt die Fläche der Toleranzzone.

1.) Standardtoleranz (IT)

Die Qualität der Standardtoleranz wird durch die Größe der Basis und die Klasse bestimmt. Eine Toleranzklasse ist ein Maß, das die Genauigkeit von Messungen definiert. Es ist in 20 Stufen unterteilt, nämlich IT01, IT0 und IT1. ,…, IT18. Die Genauigkeit der Dimensionsmessungen nimmt ab, wenn Sie von IT01 zu IT18 wechseln. Spezifischere Standards für Standardtoleranzen finden Sie in den entsprechenden Standards.

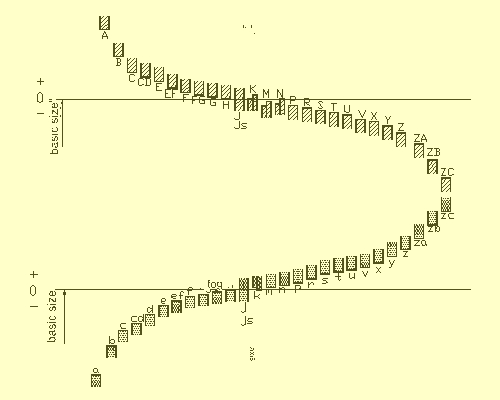

Grundlegende Abweichung

Die Grundabweichung ist die obere oder untere Abweichung relativ zu Null in den Standardgrenzen und bezieht sich im Allgemeinen auf eine Abweichung nahe Null. Die Grundabweichung ist geringer, wenn die Toleranzzone oberhalb der Nulllinie liegt; ansonsten ist es oben. Die 28 Grundabweichungen sind in lateinischen Buchstaben geschrieben, wobei die Löcher in Großbuchstaben und die Schäfte in Kleinbuchstaben dargestellt werden.

Im Diagramm der Grundabweichungen erkennt man, dass die Lochgrundabweichung AH und die Wellengrundabweichung kzc die geringeren Abweichungen darstellen. Die Lochgrundabweichung KZC stellt die obere Abweichung dar. Die oberen und unteren Abweichungen für das Loch und den Schaft betragen jeweils +IT/2 und –IT/2. Das grundlegende Abweichungsdiagramm zeigt nicht die Größe der Toleranz, sondern nur deren Lage. Die Standardtoleranz ist das gegenüberliegende Ende einer Öffnung am Ende einer Toleranzzone.

Gemäß der Definition für Maßtoleranzen lautet die Berechnungsformel für die Grundabweichung und den Standard:

EI = ES + IT

ei=es+IT oder es=ei+IT

Der Toleranzzonencode für Bohrung und Welle besteht aus zwei Codes: dem Basisabweichungscode und der Toleranzzonenklasse.

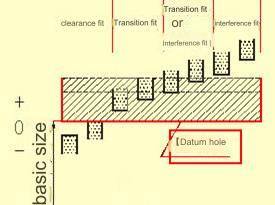

Zusammenarbeiten

Passung ist das Verhältnis zwischen der Toleranzzone der Bohrungen und Wellen, die das gleiche Grundmaß haben und miteinander kombiniert werden. Die Passung zwischen Welle und Loch kann je nach Anwendungsanforderungen fest oder locker sein. Daher legt die nationale Norm die verschiedenen Passungsarten fest:

1) Spielpassung

Loch und Welle sollten mit einem Mindestspiel von Null zusammenpassen. Die Lochtoleranzzone ist höher als die Wellentoleranzzone.

2) Die Übergangskooperation

Beim Zusammenbau können Lücken zwischen Welle und Loch entstehen. Die Toleranzzone des Lochs überlappt die des Schafts.

3) Presspassung

Beim Zusammenbau von Welle und Loch kommt es zu Übermaßen (einschließlich minimaler Übermaße gleich Null). Die Toleranzzone für die Welle ist niedriger als die Toleranzzone für die Bohrung.

❖ Benchmark-System

Bei der Herstellung vonCNC-bearbeitete Teile, ein Teil wird als Bezugspunkt ausgewählt und seine Abweichung ist bekannt. Das Bezugssystem ist eine Möglichkeit, verschiedene Arten von Passungen mit unterschiedlichen Eigenschaften zu erhalten, indem die Abweichung eines anderen Teils geändert wird, das kein Bezug ist. Nationale Normen legen zwei Benchmark-Systeme fest, die auf den tatsächlichen Produktionsanforderungen basieren.

1) Das grundlegende Lochsystem ist unten dargestellt.

Das Grundlochsystem (auch Grundlochsystem genannt) ist ein System, bei dem die Toleranzzonen eines Lochs, das eine gewisse Abweichung vom Standard aufweist, und die Toleranzzonen einer Welle, die unterschiedliche Abweichungen vom Standard aufweisen, verschiedene Passungen bilden. Nachfolgend finden Sie eine Beschreibung des grundlegenden Lochsystems. Siehe das Diagramm unten.

①Grundlegendes Lochsystem

2) Das grundlegende Wellensystem ist unten dargestellt.

Basiswellensystem (BSS) – Hierbei handelt es sich um ein System, bei dem die Toleranzzonen einer Welle und eines Lochs mit jeweils unterschiedlichen Grundabweichungen verschiedene Passungen bilden. Nachfolgend finden Sie eine Beschreibung des grundlegenden Achsensystems. Die Bezugsachse ist die Achse in der Grundachse. Sein grundlegender Abweichungscode (h) ist h und seine obere Abweichung ist 0.

②Grundwellensystem

❖ Kodex der Zusammenarbeit

Der Passungscode besteht aus dem Toleranzzonencode für das Loch und die Welle. Es ist in Bruchform geschrieben. Der Toleranzzonencode für das Loch steht im Zähler, während der Toleranzcode für die Welle im Nenner steht. Eine Basisachse ist jede Kombination, die h als Zähler enthält.

❖ Markierungstoleranzen und Passung auf Zeichnungen

1) Verwenden Sie die kombinierte Markierungsmethode, um Toleranzen und Passungen auf der Montagezeichnung zu markieren.

2) Es werden zwei verschiedene Arten der Markierung verwendetBearbeitung von TeilenZeichnungen.

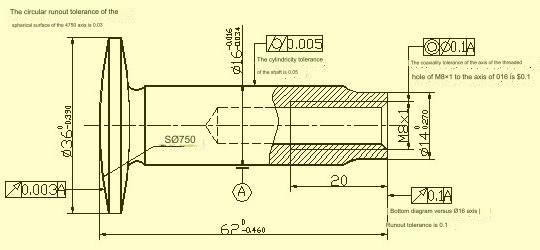

Geometrische Toleranz

Nach der Bearbeitung der Teile treten geometrische Fehler und Fehler in der gegenseitigen Lage auf. Der Zylinder kann eine geeignete Größe haben, aber an einem Ende größer als am anderen oder in der Mitte dicker und an beiden Enden dünner sein. Es kann auch sein, dass der Querschnitt nicht rund ist, was einen Formfehler darstellt. Nach der Bearbeitung können die Achsen jedes Segments unterschiedlich sein. Dies ist ein Positionsfehler. Formtoleranz ist die Abweichung, die zwischen der idealen und der tatsächlichen Form möglich ist. Die Positionstoleranz ist die Abweichung, die zwischen der tatsächlichen und der idealen Position vorgenommen werden kann. Beides wird als geometrische Toleranz bezeichnet.

Kugeln mit geometrischer Toleranz

❖ Toleranzcodes für Formen und Positionen

Der nationale Standard GB/T1182-1996 legt die Verwendungscodes zur Angabe von Form- und Positionstoleranzen fest. Wenn die geometrische Toleranz in der tatsächlichen Produktion nicht durch einen Code gekennzeichnet werden kann, kann die Textbeschreibung verwendet werden.

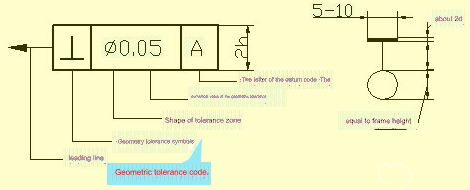

Geometrische Toleranzcodes bestehen aus: geometrischen Toleranzrahmen, Hilfslinien, geometrischen Toleranzwerten und anderen zugehörigen Symbolen. Die Schriftgröße im Rahmen hat die gleiche Höhe wie die Schriftart.

❖ Geometrische Toleranzmarkierung

Der in der Abbildung gezeigte Text in der Nähe der geometrischen Toleranz kann hinzugefügt werden, um dem Leser das Konzept zu erläutern. Es muss nicht in die Zeichnung einbezogen werden.

Anebon ist stolz auf die höhere Kundenzufriedenheit und die breite Akzeptanz aufgrund des anhaltenden Strebens von Anebon nach hoher Qualität sowohl bei Produkten als auch bei Dienstleistungen für das CE-Zertifikat. Maßgeschneiderte hochwertige Computerkomponenten, CNC-Drehteile, Fräsen von Metall. Anebon hat weiterhin ein WIN-WIN-Szenario mit unseren Verbrauchern verfolgt . Anebon heißt Kunden aus der ganzen Welt herzlich willkommen, die zu Besuch kommen und eine langfristige romantische Beziehung aufbauen möchten.

CE-Zertifikat China CNC-gefräste Aluminiumkomponenten,CNC-Drehteileund CNC-Drehmaschinenteile. Alle Mitarbeiter in der Fabrik, im Geschäft und im Büro von Anebon kämpfen für ein gemeinsames Ziel: bessere Qualität und besseren Service. Ein echtes Geschäft besteht darin, eine Win-Win-Situation zu schaffen. Wir möchten den Kunden mehr Unterstützung bieten. Begrüßen Sie alle netten Käufer, um uns Einzelheiten zu unseren Produkten und Lösungen mitzuteilen!

Wenn Sie mehr wissen möchten oder ein Angebot benötigen, wenden Sie sich bitte aninfo@anebon.com

Zeitpunkt der Veröffentlichung: 29. November 2023