Wie viel wissen Sie über die Methode des Metallschneidens von Gewinden?

Das Metallschneiden zum Gewindeschneiden umfasst typischerweise Prozesse wie Gewindeschneiden, Gewindefräsen und Einpunktgewindeschneiden. Diese Methoden werden in der Fertigung häufig verwendet, um Innen- oder Außengewinde an Metallbauteilen herzustellen.

Beim Gewindeschneiden handelt es sich um einen Prozess, bei dem mit einem Gewindebohrer Gewinde in vorgebohrte Löcher geschnitten werden. Es wird häufig zum Erstellen von Innengewinden verwendet. Beim Gewindefräsen hingegen wird ein rotierendes Schneidwerkzeug mit mehreren Zähnen verwendet, um das Gewindeprofil schrittweise zu schneiden. Diese Methode wird häufig sowohl für Innen- als auch für Außengewinde verwendet.

Beim Einpunkt-Gewindeschneiden wird ein Schneidwerkzeug mit einer einzigen Schneidkante verwendet, um Gewinde in ein Werkstück zu schneiden. Dieses Verfahren wird häufig in Drehmaschinen oder Drehmaschinen eingesetzt, um präzise Gewinde herzustellen.

Die Wahl der Methode hängt von Faktoren wie der Art des Gewindematerials, dem gewünschten Gewindeprofil, der erforderlichen Genauigkeit und dem Produktionsvolumen ab. Für unterschiedliche Anwendungen und Branchenanforderungen können unterschiedliche Werkzeuge, Maschinen und Techniken eingesetzt werden.

1. Wichtige Grundkenntnisse der Threadverarbeitung

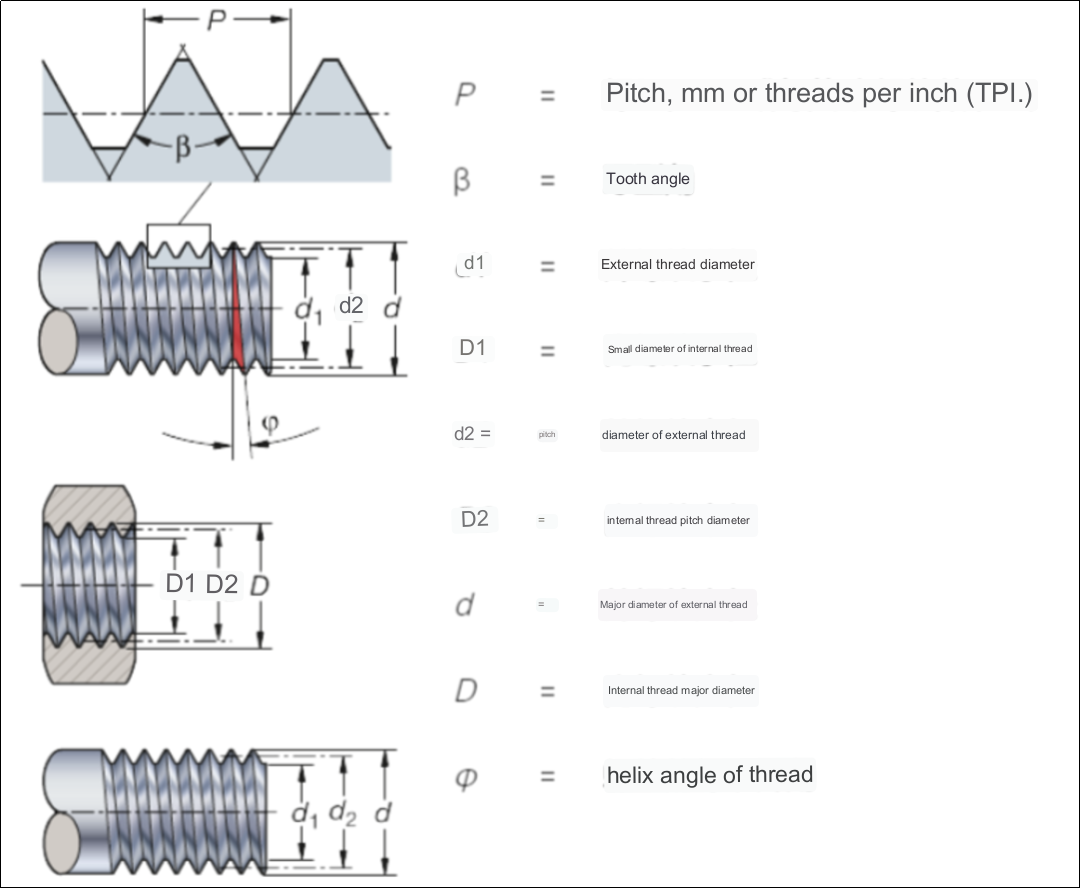

1. Begriffsdefinition

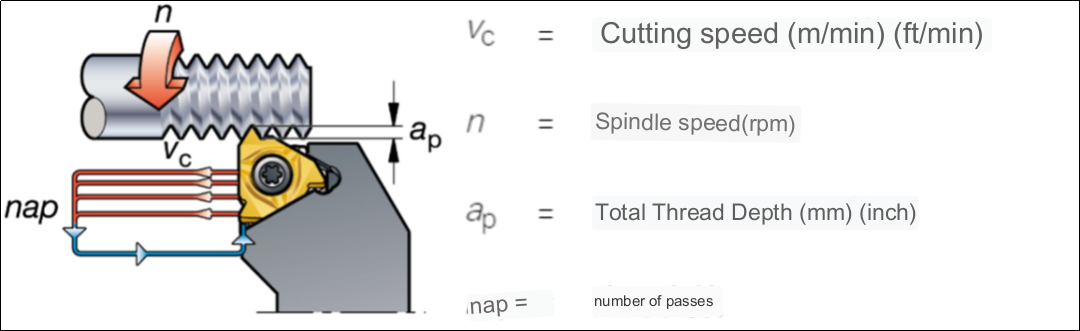

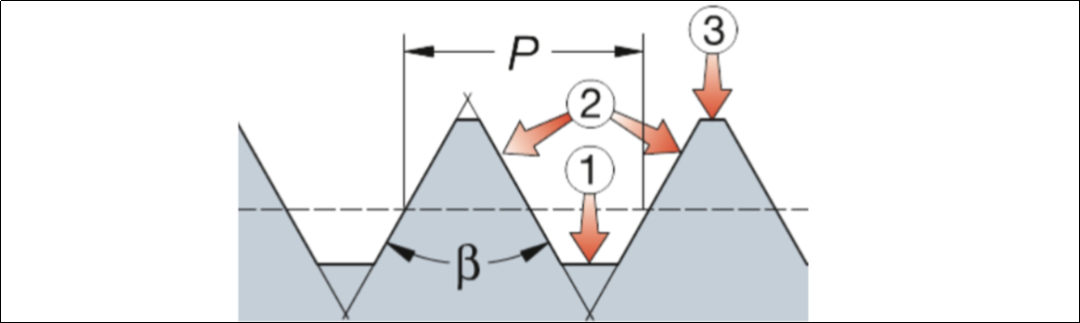

①Unterseite des Zahns ②Seite des Zahns ③Oberseite des Zahns

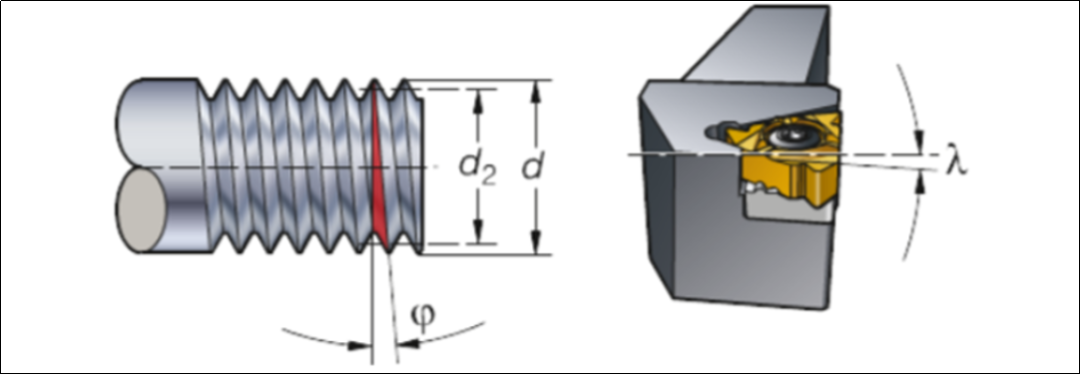

Spiralwinkel:

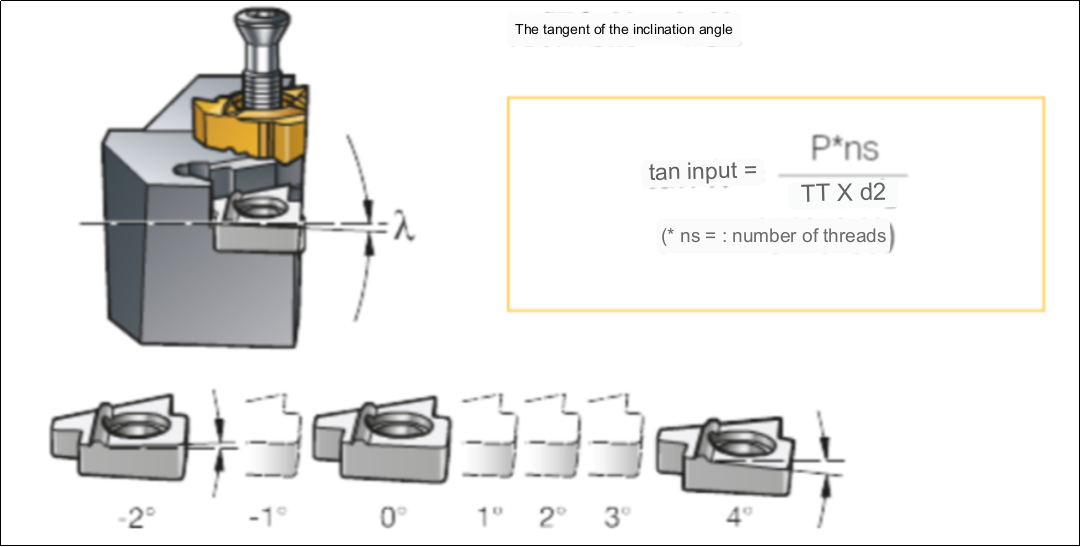

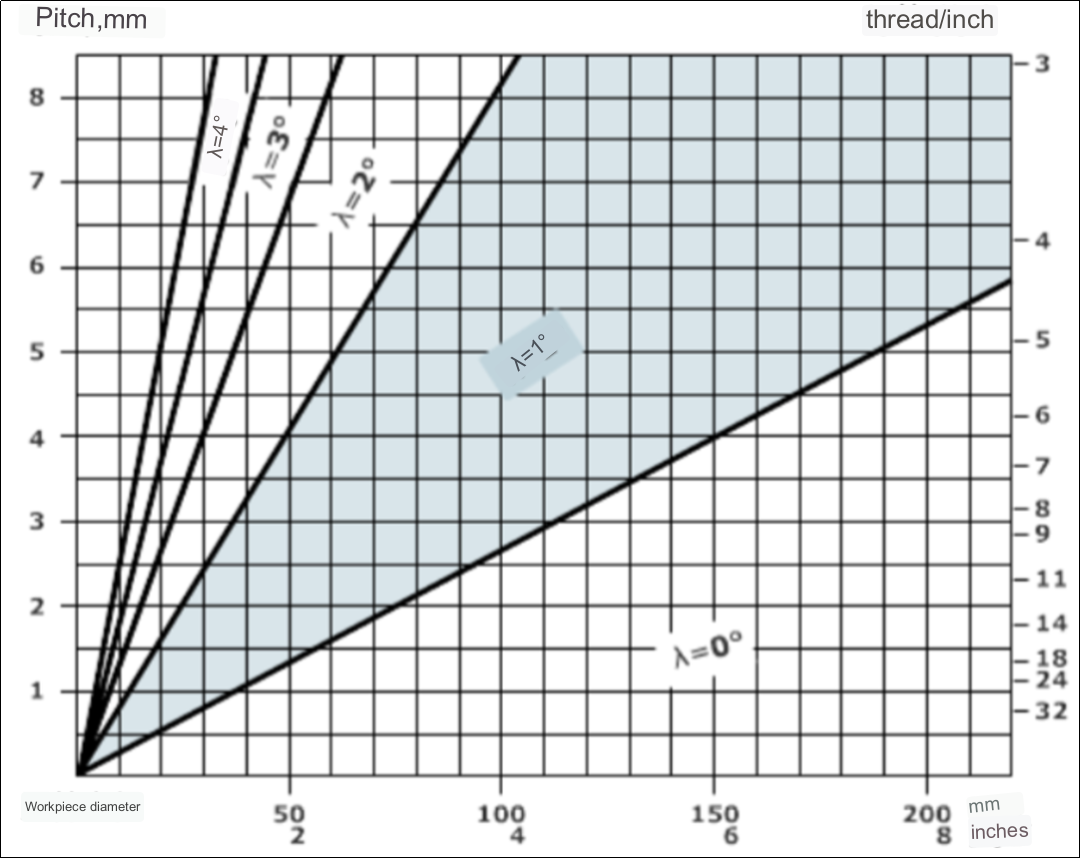

Der Steigungswinkel hängt vom Durchmesser und der Steigung des Gewindes ab.

Passen Sie die Flankenrücknahme des Messers durch Auswechseln der Unterlegscheibe an.

Der Blattneigungswinkel beträgt γ. Der gebräuchlichste Fasenwinkel beträgt 1°, was einer Standard-Unterlegscheibe im Halter entspricht.

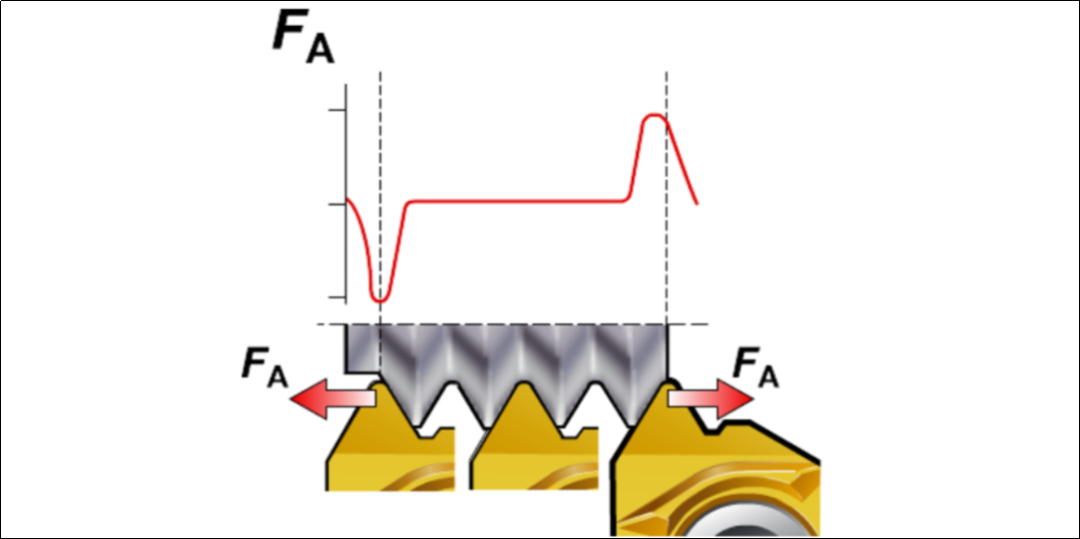

Schnittkräfte beim Gewindeein- und -austritt:

Die höchsten axialen Schnittkräfte treten beim Gewindeschneiden beim Ein- und Austritt des Schneidwerkzeugs in das Werkstück auf.

Zu hohe Schnittdaten können zur Bewegung einer unzuverlässig eingespannten Wendeschneidplatte führen.

Kippen Sie die Klinge, um Platz zu schaffen:

Der Fasenwinkel kann mit einer Unterlegscheibe unter der Klinge im Griff eingestellt werden. Informationen zur Auswahl der zu verwendenden Unterlegscheibe finden Sie in der Tabelle im Werkzeugkatalog. Alle Halter werden standardmäßig mit Unterlegscheiben geliefert, die auf einen Spanwinkel von 1° eingestellt sind.

Wählen Sie die Unterlegscheibe entsprechend dem Fasenwinkel aus. Werkstückdurchmesser und Gewindesteigung beeinflussen den Spanwinkel. Wie aus der folgenden Abbildung ersichtlich ist, beträgt der Durchmesser desCNC-Drehmaschinenteile40 mm groß sind und die Steigung 6 mm beträgt, muss die erforderliche Unterlegscheibe einen Abschrägungswinkel von 3° haben (Standard-Unterlegscheiben können nicht verwendet werden).

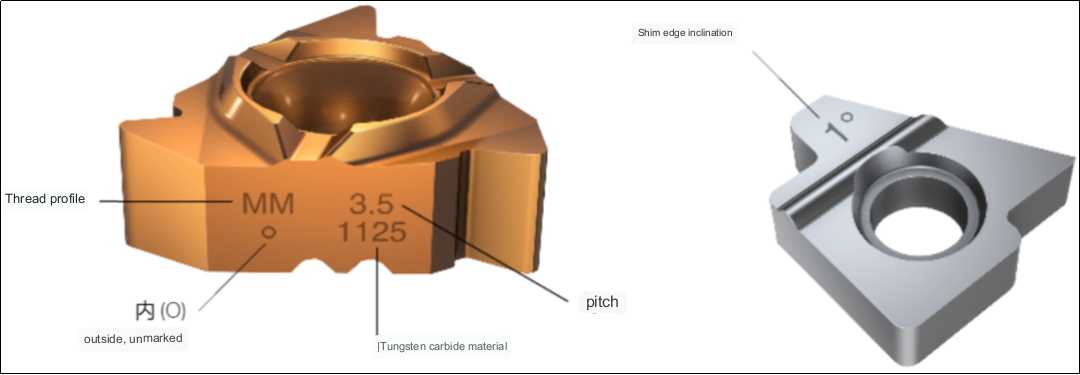

Markierungen für Gewindeeinsätze und Unterlegscheiben:

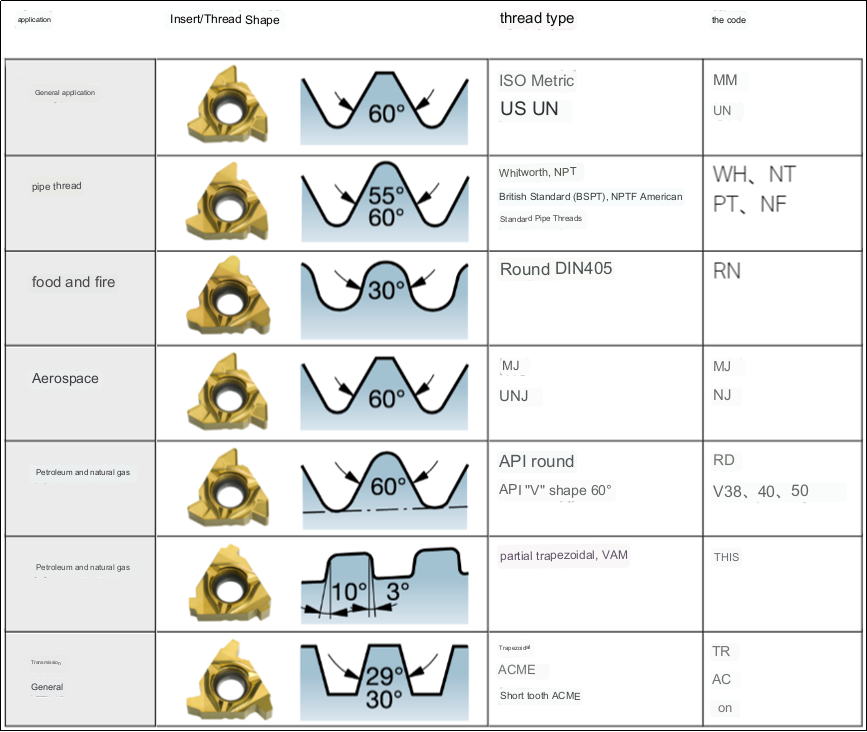

Gewindeform und ihre Anwendung:

2. Gewindeeinsatztyp und Klemmschema

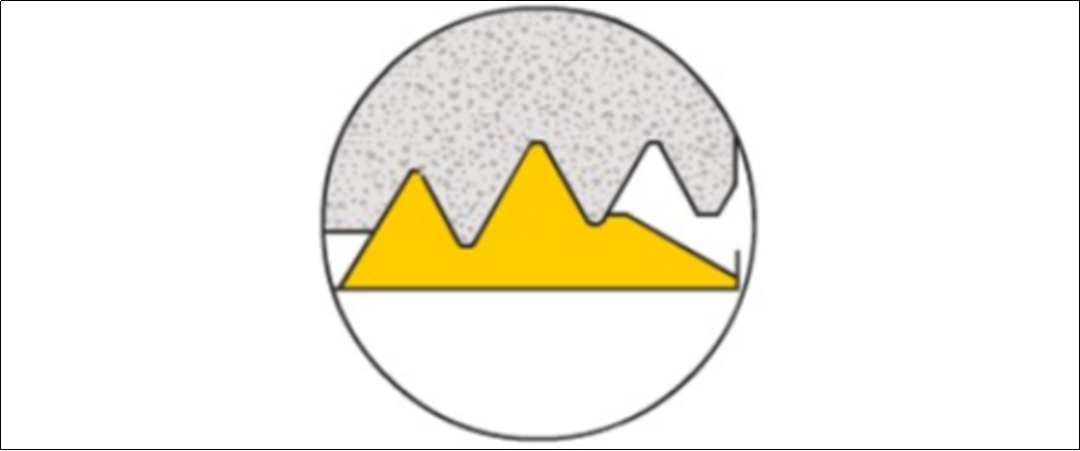

1. Mehrzahnblatt

Vorteil:

Reduzieren Sie die Anzahl der Feeds

Sehr hohe Produktivität

Mangel:

Benötigen Sie eine stabile Klemmung

Nach dem Einfädeln ist ausreichend Rückzugsraum erforderlich

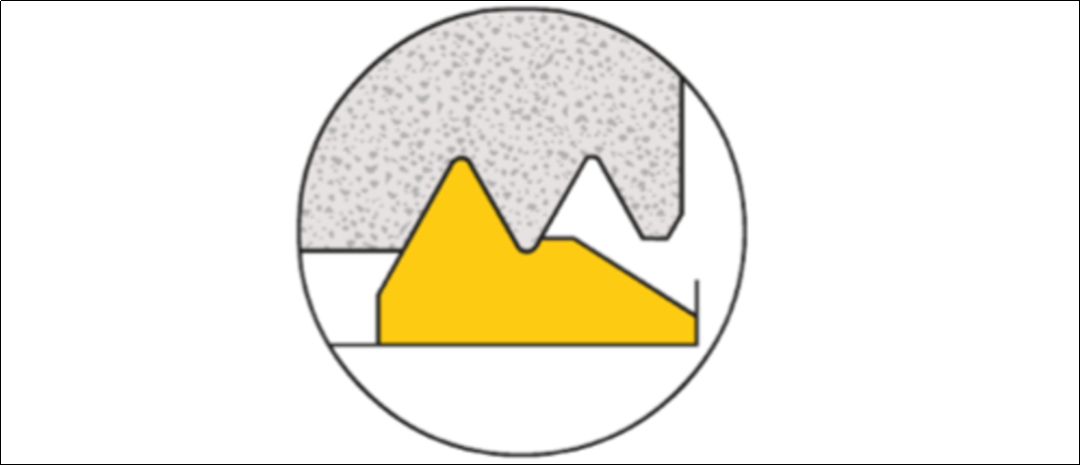

2. Vollprofilklinge

Vorteil:

Größere Kontrolle über die Gewindeform

weniger Störungen

Mangel:

Eine Klinge kann nur eine Teilung schneiden

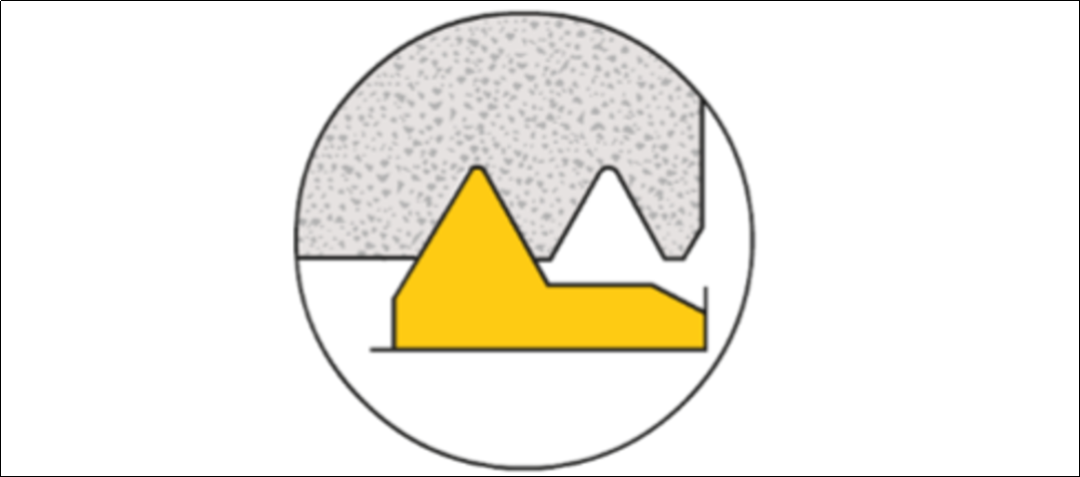

3. Klinge mit V-Profil

Vorteil:

Flexibilität, derselbe Einsatz kann für mehrere Seillängen verwendet werden.

Mangel:

Es bilden sich Grate, die entgratet werden müssen.

Spannlösung i-LOCK:

Extrem steifes Gewindeschneiden mit festen Einsätzen

Geführt durch die Führungsschiene wird die Klinge in die richtige Position gebracht

Die Schraube drückt die Wendeplatte auf der Führungsschiene bis zum radialen Anschlag an einer Anlagefläche (rote Anlagefläche) im Plattensitz zurück

Zuverlässige Wendeschneidplattenschnittstelle sorgt für längere Standzeit und höhere Gewindequalität

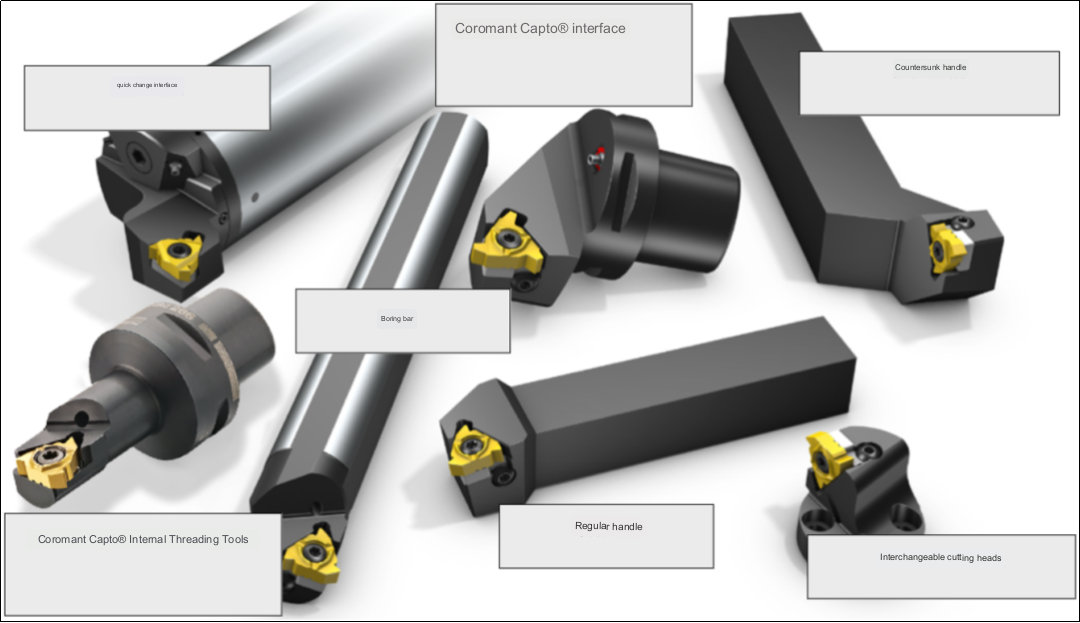

Verschiedene Griffe:

3. Drei verschiedene Arten der Fütterung

Die Art des Vorschubs kann einen erheblichen Einfluss auf die Einfädelgeschwindigkeit habenProzess. Es beeinflusst: Schnittkontrolle, Schneidplattenverschleiß, Gewindequalität, Werkzeugstandzeit.

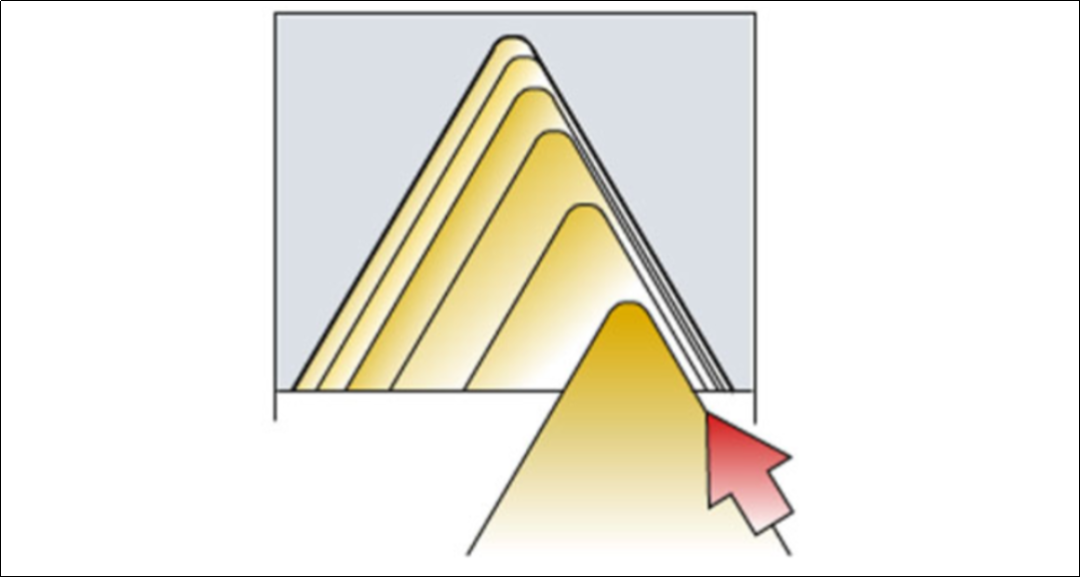

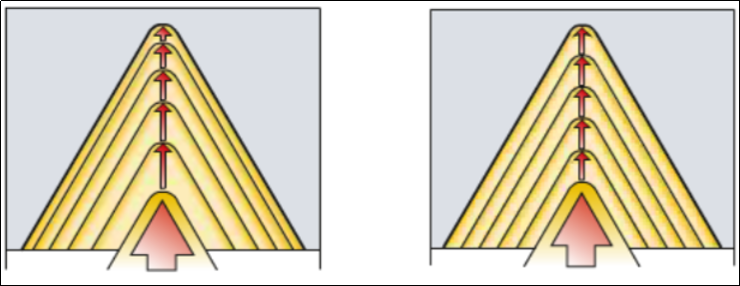

1. Verbesserter Seitenvorschub

Die meisten CNC-Werkzeugmaschinen können diese Methode zum Durchlaufen von Zyklenprogrammen nutzen:

Späne im Vergleich zu herkömmlichen Dreharten – einfacher zu formen und zu führen

Die axiale Schnittkraft reduziert das Vibrationsrisiko

Die Späne sind dick, berühren aber nur eine Seite des Einsatzes

Reduzierte Wärmeübertragung auf die Klinge

Erste Wahl für die meisten Gewindeschneidvorgänge

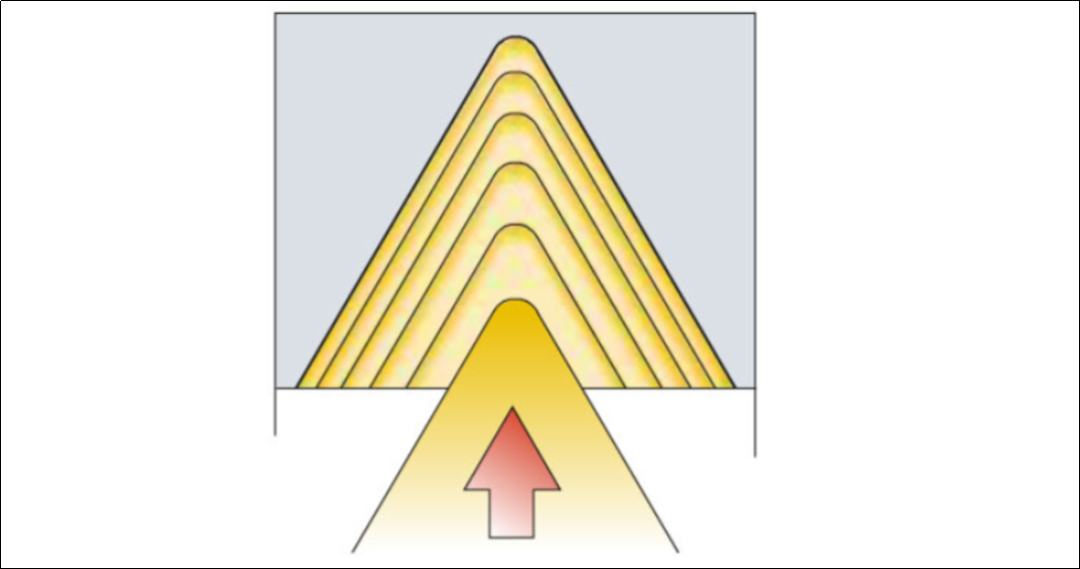

2. Radiale Zustellung

Die gebräuchlichste Methode – die einzige Methode, die ältere Nicht-CNC-Drehmaschinen verwenden können:

Erzeugt harte „V“-förmige Späne

Gleichmäßiger Klingenverschleiß

Einstecktaschen sind hohen Temperaturen ausgesetzt, was die Zustelltiefe begrenzt

Geeignet für die Verarbeitung feiner Fäden

Mögliche Vibrationen und schlechte Spankontrolle bei der Bearbeitung grober Gewinde

Erste Wahl für kaltverfestigte Materialien

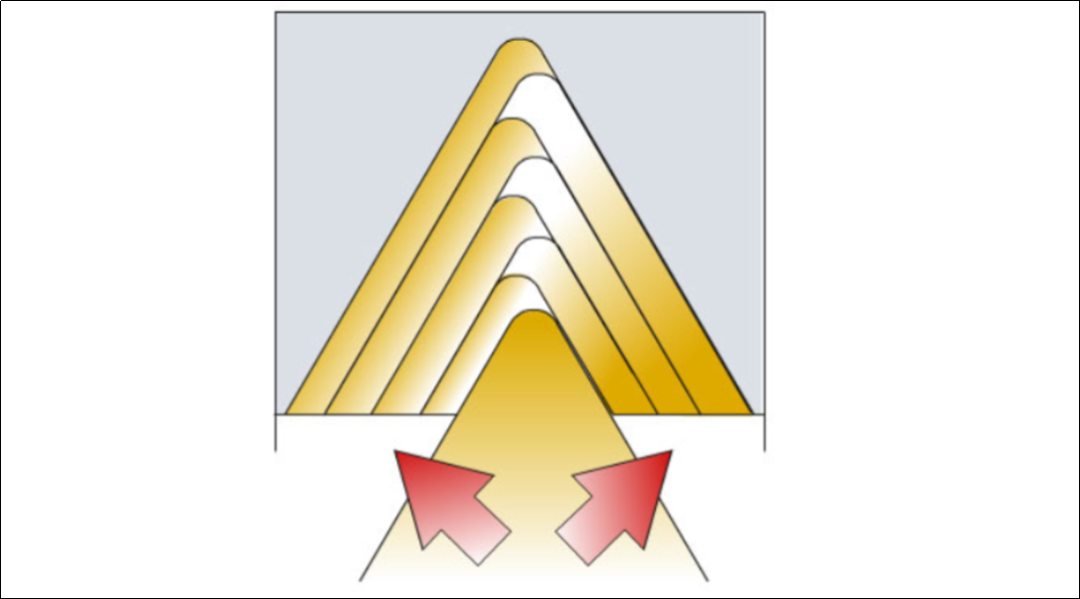

3. Abwechselnde Fütterung

Empfohlen für große Zähne

Gleichmäßiger Plattenverschleiß und maximale Standzeit bei der Bearbeitung von Gewinden mit sehr großer Steigung

Die Späne werden in zwei Richtungen geleitet und sind daher schwer zu kontrollieren

4. Methoden zur Verbesserung der Verarbeitungsergebnisse

Abnehmende Schnitttiefe (links), konstante Schnitttiefe (rechts)

1. Die Schnitttiefe nimmt Schicht für Schicht ab (die Spanfläche bleibt unverändert)

Kann eine konstante Spanfläche erreichen, was in NC-Programmen die am häufigsten verwendete Methode ist.

Tiefster erster Durchgang

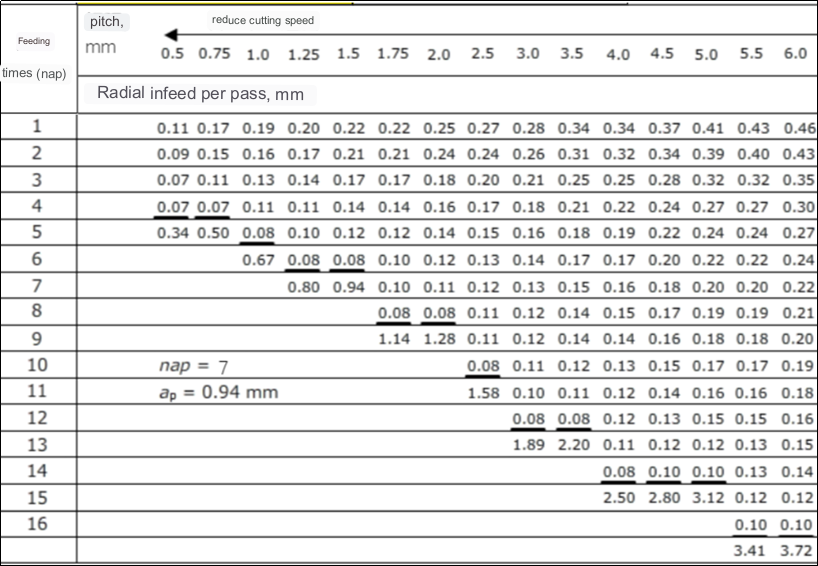

Befolgen Sie die Empfehlungen der Futtertabelle im Katalog

„Ausgewogenere“ Chipfläche

Der letzte Durchgang beträgt tatsächlich etwa 0,07 mm

2. Konstante Schnitttiefe

Jeder Durchgang hat unabhängig von der Anzahl der Durchgänge die gleiche Tiefe.

An die Klinge werden höhere Anforderungen gestellt

Sorgen Sie für eine optimale Spankontrolle

Es sollte nicht verwendet werden, wenn die Steigung größer als TP1,5 mm oder 16TP ist

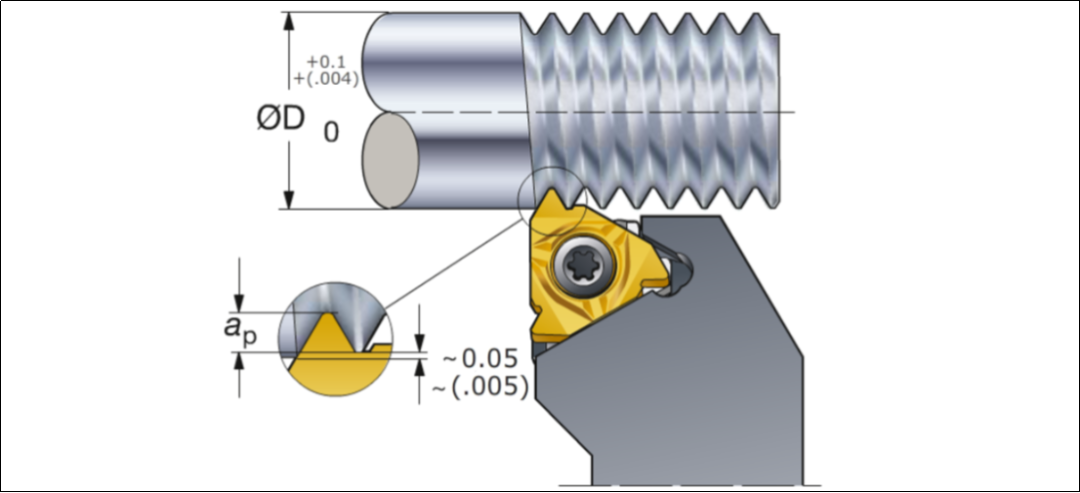

Fadenspitzen mit zusätzlichem Material fertigstellen:

Es ist nicht erforderlich, das Material vor dem Gewindeschneiden auf den genauen Durchmesser zu drehen. Verwenden Sie zusätzliches Material/Material, um die Gewindespitzen fertigzustellen. Für die Endbearbeitung von Kammeinsätzen sollte beim vorherigen Drehvorgang 0,03 bis 0,07 mm Material übrig bleiben, damit der Kamm richtig geformt werden kann.

Empfohlener Außengewindevorschubwert (metrisches ISO-System):

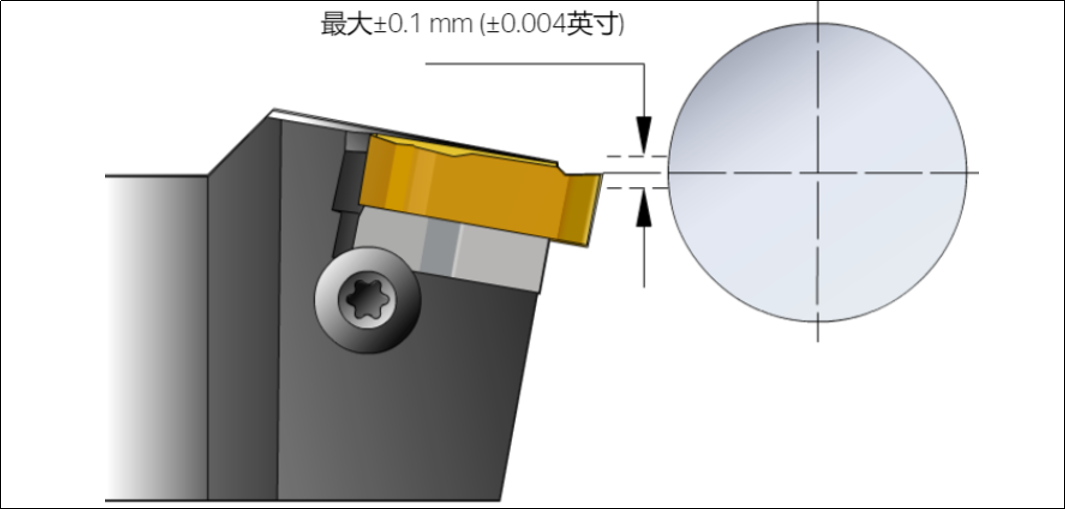

Um die Ausrichtung von Werkstück und Werkzeug sicherzustellen:

Verwenden Sie eine maximale Mittellinienabweichung von ±0,1 mm. Bei einer zu hohen Schneidkantenposition verringert sich der Freiwinkel und die Schneidkante wird zerkratzt (rissig); Ist die Schneidkantenposition zu niedrig, ist das Gewindeprofil möglicherweise nicht korrekt.

5.Erfolgreiche Anwendungsfähigkeiten im Bereich Gewindedrehen

1) Vor dem Gewindedrehen prüfen, ob dieAluminiumbearbeitungsteileDurchmesser hat die richtige Bearbeitungszugabe, und addieren Sie 0,14 mm als Kronenzugabe.

2) Präzise Positionierung des Werkzeugs in der Werkzeugmaschine.

3) Überprüfen Sie die Einstellung der Schneidkante im Verhältnis zum Teilkreisdurchmesser.

4) Stellen Sie sicher, dass Sie die richtige Wendeplattengeometrie (A, F oder C) verwenden.

5) Sorgen Sie für ein ausreichend großes und gleichmäßiges Spiel (Schaufel-Scheibe), indem Sie die entsprechende Unterlegscheibe auswählen, um das richtige Flankenspiel zu erhalten.

6) Wenn das Gewinde nicht qualifiziert ist, überprüfen Sie die gesamte Einrichtung einschließlich der Werkzeugmaschine.

7) Verfügbare NC-Programme zum Gewindedrehen prüfen.

8) Optimieren Sie die Zuführmethode, die Anzahl der Durchgänge und die Größe.

9) Stellen Sie sicher, dass die richtige Schnittgeschwindigkeit den Anwendungsanforderungen entspricht.

10) Wenn die Steigung des Werkstückgewindes falsch ist, prüfen Sie, ob die Steigung der Werkzeugmaschine korrekt ist.

11) Vor dem Einschneiden in das Werkstück empfiehlt es sich, das Werkzeug mit einem Mindestabstand von der 3-fachen Steigung zu starten.

12) Hochpräzises Kühlmittel kann die Werkzeugstandzeit verlängern und die Spankontrolle verbessern.

13) Das Schnellwechselsystem sorgt für einfaches und schnelles Spannen.

Berücksichtigen Sie bei der Auswahl von Werkzeugen für Gewindedrehoperationen Folgendes:

Überprüfen Sie die Überhänge und den erforderlichen Abstand (z. B. Schulter, Gegenspindel usw.).

Minimieren Sie den Werkzeugüberhang für eine schnelle Einrichtung

Wählen Sie für weniger starre Aufbauten Wendeschneidplatten mit geringeren Schnittkräften

Hochpräzises CNC-DrehenKühlmittel verlängert die Standzeit des Werkzeugs und verbessert die Schnittkontrolle

Einfacher Zugang zum Kühlmittel mit Plug-and-Play-Kühlmitteladapter

Um Produktivität und Standzeit sicherzustellen, werden Multiprofil-Wendeschneidplatten bevorzugt, einschneidige Vollprofil-Wendeschneidplatten sind die zweite Wahl und V-Profil-Wendeschneidplatten sind die Optionen mit der geringsten Produktivität und der kürzesten Standzeit.

Verschleiß und Standzeit der Wendeschneidplatte:

Vorschubmethode, Vorschubmethode, Anzahl der Durchgänge und Tiefe optimieren

Blattneigung, um ein ausreichend großes und gleichmäßiges Spiel zu gewährleisten (blattgekippte Unterlegscheibe)

Wendeschneidplattengeometrie, stellen Sie sicher, dass Sie die richtige Wendeschneidplattengeometrie verwenden (A-, F- oder C-Geometrie).

Klingenmaterial: Wählen Sie das richtige Material entsprechend den Material- und Zähigkeitsanforderungen

Die Schnittparameter ändern bei Bedarf die Schnittgeschwindigkeit und die Anzahl der Durchgänge im ProzessCNC-Frästeile.

Anebon bleibt seiner Überzeugung treu, „Lösungen von hoher Qualität zu schaffen und Kontakte mit Menschen aus der ganzen Welt zu knüpfen“ und hat bei Anebon stets die Faszination der Kunden für den chinesischen Hersteller von Aluminiumgussprodukten in China, dem Fräsen von Aluminiumplatten und kundenspezifischen kleinen Aluminiumstücken in den Mittelpunkt gestellt Teile CNC sind mit fantastischer Leidenschaft und Treue bereit, Ihnen den besten Service zu bieten und mit Ihnen gemeinsam eine glänzende, vorhersehbare Zukunft zu gestalten.

Original Factory China Extrusion Aluminium und Profile Aluminium, Anebon hält an der Geschäftsphilosophie „Qualität an erster Stelle, Perfektion für immer, menschenorientiert, technologische Innovation“ fest. Harte Arbeit, um weiterhin Fortschritte zu erzielen, Innovation in der Branche und alles zu tun, um ein erstklassiges Unternehmen zu schaffen. Wir versuchen unser Bestes, um das wissenschaftliche Managementmodell aufzubauen, umfangreiches Fachwissen zu erlernen, fortschrittliche Produktionsanlagen und Produktionsprozesse zu entwickeln, erstklassige Qualitätsprodukte, angemessene Preise, hohe Servicequalität und schnelle Lieferung zu schaffen, um Ihnen die Möglichkeit zu geben, Produkte zu erstellen neuer Wert.

Zeitpunkt der Veröffentlichung: 14. Juni 2023